:

1.本实用新型涉及自动化装配领域,特指一种车尾板装卡扣锁螺丝机。

背景技术:

2.目前市面在车尾板上安装卡扣和螺丝主要以手工装配为主,装配效率低,装配过程繁琐,且由于车尾板上大多为弧面,使得不同位置的卡扣和螺丝的方向不一致,手工安装需要经常调换安装角度,增加了装配难度,也提升了劳动强度。

3.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种车尾板装卡扣锁螺丝机。

5.为了解决上述技术问题,本实用新型采用了下述技术方案:一种车尾板装卡扣锁螺丝机,包括:机架、设置于所述机架上并用于定位和压紧车尾板的载具定位装置、设置于所述机架上并用于排列送出圆型卡扣的第一卡扣上料机构、设置于所述第一卡扣上料机构旁侧并用于排列送出v型卡扣的第二卡扣上料机构、设置于所述第一卡扣上料机构旁侧并用于排列送出螺丝的第三上料机构及设置于所述机架上并用于将所述圆型卡扣和所述v型卡扣及所述螺丝安装到所述车尾板上的取料装配机械手,该取料装配机械手为多轴运动机械手。

6.进一步而言,上述技术方案中,所述载具定位装置包括有用于承载定位所述车尾板的仿形载座及至少两个设置于所述仿形载座旁侧并用于将所述车尾板压紧于所述仿形载座上的旋转压料气缸。

7.进一步而言,上述技术方案中,所述第一卡扣上料机构包括有用于将所述圆型卡扣自动排列送出的第一卡扣振动盘、与所述第一卡扣振动盘出料口对接并用于传递所述圆型卡扣的第一直振送料模组及设置于所述第一直振送料模组端部并分别用于检测所述圆型卡扣和分料的第一感应检测模组和第一分料装置。

8.进一步而言,上述技术方案中,所述第一分料装置旁侧设置有用于排列摆放多个所述圆型卡扣的摆料装置,所述第一卡扣上料机构还包括有用于将所述圆型卡扣从所述第一分料装置上转移摆放到所述摆料装置中的卡扣转移机械手。

9.进一步而言,上述技术方案中,所述第二卡扣上料机构包括有用于将所述v 型卡扣自动排列送出的第二卡扣振动盘、与所述第二卡扣振动盘出料口对接并用于传递所述v型卡扣的第二直振送料模组及设置于所述第二直振送料模组端部并用于检测所述v型卡扣的第二感应检测模组。

10.进一步而言,上述技术方案中,所述第三上料机构包括有用于将所述螺丝自动排列送出的第三振动盘、与所述第三振动盘对接并用于传递所述螺丝的第三直振送料模组、设置于所述第三直振送料模组端部并用于错位分离所述螺丝的第二分料装置及设置于所述第二分料装置底部并通过传输气管连接所述取料装配机械手的出料气管嘴。

11.进一步而言,上述技术方案中,所述取料装配机械手包括有安装于所述机架上的六轴机械臂、设置于所述六轴机械臂上并用于夹取所述圆型卡扣和所述v型卡扣的取卡扣机构、设置于所述六轴机械臂上并用于安装所述螺丝的打螺丝机构及设置于所述六轴机械臂上并用于漏装检测的ccd视觉检测相机,所述打螺丝机构与所述传输气管连接,并通过吹气将所述螺丝从所述第三上料机构传递给所述打螺丝机构。

12.进一步而言,上述技术方案中,所述取卡扣机构包括有安装于所述六轴机械臂上的支撑架、至少一个活动安装于所述支撑架一端并用于卡紧夹取所述圆型卡扣的取料套筒、至少一个并列设置于所述取料套筒旁侧并用于弹性夹取所述v型卡扣的取料夹杆、以能够移动的方式设置于所述支撑架上并用于推动所述取料套筒和所述取料夹杆将所述圆型卡扣和所述v型卡扣安装到所述车尾板上的推料气缸及安装于所述支撑架上并用于驱动所述推料气缸于所述取料套筒和所述取料夹杆上的第一移动模组,所述取料套筒和所述取料夹杆上均设置有用于复位的复压弹簧。

13.进一步而言,上述技术方案中,所述支撑架的两端均设置有所述取料套筒和所述取料夹杆,且所述支撑架每一端均并列设置有六个所述取料套筒和两个所述取料夹杆,两个所述取料夹杆位于六个所述取料套筒两侧,所述第一移动模组对称安装有两个所述推料气缸;所述取料夹杆的端部设置有用于弹性夹持所述v型卡扣的夹子。

14.进一步而言,上述技术方案中,所述ccd视觉检测相机和所述打螺丝机构均安装于所述支撑架一侧,所述打螺丝机构包括有安装于所述支撑架上的第二移动模组、设置于所述第二移动模组上的导轨、安装于所述导轨上的第一活动座和第二活动座、安装于所述第一活动座上的真空导杆、设置于所述真空导杆端部并用于与所述车尾板上安装孔对位的夹嘴、设置于所述夹嘴一侧并与所述出料气管嘴连接的进料气管嘴、安装于所述第二活动座上并穿过所述真空导杆插入所述夹嘴中的电批头、安装于所述第二活动座上并用于驱动所述电批头旋转的伺服电机及设置于所述第一活动座与所述第二活动座之间的缓冲装置。

15.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:

16.本实用新型中采用载具定位装置将车尾板安装定位在机架上,由第一卡扣上料机构、第二卡扣上料机构及第三上料机构分别将圆型卡扣和v型卡扣及螺丝逐个自动排列送出,再通过取料装配机械手抓取圆型卡扣和v型卡扣及螺丝依次逐个安装到车尾板上,从而替代人工装配,提升装配效率。

附图说明:

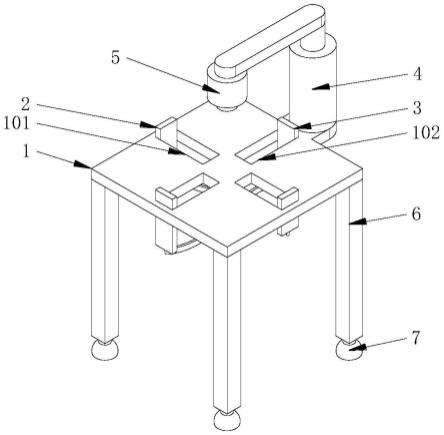

17.图1是本实用新型的立体图;

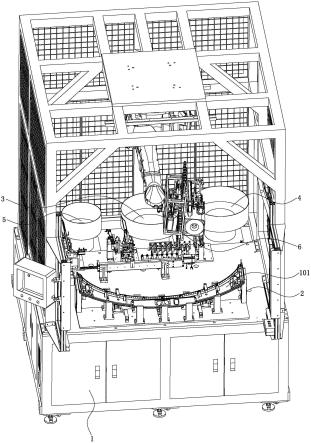

18.图2是本实用新型的内部结构图;

19.图3是本实用新型中载具定位装置的立体图;

20.图4是本实用新型中第一卡扣上料机构的立体图;

21.图5是图3中a处的局部放大图;

22.图6是本实用新型中第三上料机构的立体图;

23.图7是本实用新型中取卡扣机构的立体图;

24.图8是本实用新型中打螺丝机构的立体图。

具体实施方式:

25.下面结合具体实施例和附图对本实用新型进一步说明。

26.见图1至图8所示,为一种车尾板装卡扣锁螺丝机,其包括:机架1、设置于所述机架1上并用于定位和压紧车尾板101的载具定位装置2、设置于所述机架1上并用于排列送出圆型卡扣102的第一卡扣上料机构3、设置于所述第一卡扣上料机构3旁侧并用于排列送出v型卡扣103的第二卡扣上料机构4、设置于所述第一卡扣上料机构3旁侧并用于排列送出螺丝104的第三上料机构5及设置于所述机架1上并用于将所述圆型卡扣102和所述v型卡扣103及所述螺丝 104安装到所述车尾板101上的取料装配机械手6,该取料装配机械手6为多轴运动机械手。采用载具定位装置2将车尾板101安装定位在机架1上,由第一卡扣上料机构3、第二卡扣上料机构4及第三上料机构5分别将圆型卡扣102和v 型卡扣103及螺丝104逐个自动排列送出,再通过取料装配机械手6抓取圆型卡扣102和v型卡扣103及螺丝104依次逐个安装到车尾板1上,从而替代人工装配,提升装配效率。

27.所述载具定位装置2包括有用于承载定位所述车尾板101的仿形载座21及至少两个设置于所述仿形载座21旁侧并用于将所述车尾板101压紧于所述仿形载座21上的旋转压料气缸22。通过旋转压料气缸22对车尾板101进行压紧,既能够避免装配时车尾板101移动,也能够防止车尾板101翘起。

28.所述第一卡扣上料机构3包括有用于将所述圆型卡扣102自动排列送出的第一卡扣振动盘31、与所述第一卡扣振动盘31出料口对接并用于传递所述圆型卡扣102的第一直振送料模组32及设置于所述第一直振送料模组32端部并分别用于检测所述圆型卡扣102和分料的第一感应检测模组33和第一分料装置 34。所述第一分料装置34旁侧设置有用于排列摆放多个所述圆型卡扣102的摆料装置35,所述第一卡扣上料机构3还包括有用于将所述圆型卡扣102从所述第一分料装置34上转移摆放到所述摆料装置35中的卡扣转移机械手36。

29.在第一卡扣上料机构3工作时,由第一卡扣振动盘31将圆型卡扣102自动排列送出,经第一直振送料模组32移送给第一分料装置34,当第一感应检测模组33检测到有圆型卡扣102到达第一分料装置34中后,由第一分料装置34将该圆型卡扣102移动离开第一直振送料模组32进行分料,再由卡扣转移机械手 36将第一分料装置34中的圆型卡扣102转移到摆料装置35中托盘上,通过摆料装置35中的伺服电机推动托盘运动,托盘上最多可存料8个,目的是每次取料装配机械手6可以根据程序设定快速取料,节省等待时间。

30.所述第二卡扣上料机构4包括有用于将所述v型卡扣103自动排列送出的第二卡扣振动盘41、与所述第二卡扣振动盘41出料口对接并用于传递所述v型卡扣103的第二直振送料模组42及设置于所述第二直振送料模组42端部并用于检测所述v型卡扣103的第二感应检测模组。

31.所述第三上料机构5包括有用于将所述螺丝104自动排列送出的第三振动盘51、与所述第三振动盘51对接并用于传递所述螺丝104的第三直振送料模组 52、设置于所述第三直振送料模组52端部并用于错位分离所述螺丝104的第二分料装置53及设置于所述第二分料装置53底部并通过传输气管连接所述取料装配机械手6的出料气管嘴54。通过传输气管传递螺丝104,在螺丝104到达掉落到出料气管嘴54中后,螺丝104由气缸吹送到夹嘴636内。

32.所述取料装配机械手6包括有安装于所述机架1上的六轴机械臂61、设置于所述六

轴机械臂61上并用于夹取所述圆型卡扣102和所述v型卡扣103的取卡扣机构62、设置于所述六轴机械臂61上并用于安装所述螺丝104的打螺丝机构63及设置于所述六轴机械臂61上并用于漏装检测的ccd视觉检测相机64,所述打螺丝机构63与所述传输气管连接,并通过吹气将所述螺丝104从所述第三上料机构5传递给所述打螺丝机构63。完成组装后,由ccd视觉检测相机64 分区域对产品进行检测,当检测有并良品时,设备报警提示。

33.所述取卡扣机构62包括有安装于所述六轴机械臂61上的支撑架621、至少一个活动安装于所述支撑架621一端并用于卡紧夹取所述圆型卡扣102的取料套筒622、至少一个并列设置于所述取料套筒622旁侧并用于弹性夹取所述v型卡扣103的取料夹杆623、以能够移动的方式设置于所述支撑架621上并用于推动所述取料套筒622和所述取料夹杆623将所述圆型卡扣102和所述v型卡扣 103安装到所述车尾板101上的推料气缸624及安装于所述支撑架621上并用于驱动所述推料气缸624于所述取料套筒622和所述取料夹杆623上的第一移动模组625,所述取料套筒622和所述取料夹杆623上均设置有用于复位的复压弹簧。第一移动模组625作用是移动推料气缸624到指定位置,以实现逐个下压推动取料套筒622和取料夹杆623。

34.所述支撑架621的两端均设置有所述取料套筒622和所述取料夹杆623,且所述支撑架621每一端均并列设置有六个所述取料套筒622和两个所述取料夹杆623,两个所述取料夹杆623位于六个所述取料套筒622两侧,所述第一移动模组625对称安装有两个所述推料气缸624;所述取料夹杆623的端部设置有用于弹性夹持所述v型卡扣103的夹子。通过在支撑架621上一共装有16个取料套筒622和四个取料夹杆623,用户可根据程序设定组装数量,v型卡扣103通过取料夹杆623端部的夹子以靠弹动零件将其夹紧取走,而圆型卡扣102根据他的产品特性,直接用取料套筒622将其压缩夹紧,取走。通过套设在取料套筒622 和取料夹杆623上的复压弹簧,使得取料套筒622和取料夹杆623在夹取圆型卡扣102和v型卡扣103是弹性接触的,防止刚性接触将圆型卡扣102和所述v型卡扣103碰坏,而在将圆型卡扣102和所述v型卡扣103组装到车尾板101时,通过推料气缸624将取料套筒622和取料夹杆623向下推压,进而将圆型卡扣 102和所述v型卡扣103扣接到车尾板101上,完成组装,并在推料气缸624松开取料套筒622和取料夹杆623后,复压弹簧推动取料套筒622和取料夹杆623 复位。

35.所述ccd视觉检测相机64和所述打螺丝机构63均安装于所述支撑架621 一侧,所述打螺丝机构63包括有安装于所述支撑架621上的第二移动模组631、设置于所述第二移动模组631上的导轨632、安装于所述导轨632上的第一活动座633和第二活动座634、安装于所述第一活动座633上的真空导杆635、设置于所述真空导杆635端部并用于与所述车尾板101上安装孔对位的夹嘴636、设置于所述夹嘴636一侧并与所述出料气管嘴54连接的进料气管嘴637、安装于所述第二活动座634上并穿过所述真空导杆635插入所述夹嘴636中的电批头 638、安装于所述第二活动座634上并用于驱动所述电批头638旋转的伺服电机 639及设置于所述第一活动座633与所述第二活动座634之间的缓冲装置630。

36.打螺丝机构63的原理是,首先螺丝104落入夹嘴636内,因为车尾板101 上锁螺丝的位置是斜面,而且由于车尾板101造型的原因,夹嘴636不能移动到锁付面,所以必须先由真空导杆635在将螺丝104从夹嘴636顶出前吸住螺丝 104头部,然后移动到锁付面,最后电批头638再将螺丝104锁紧。

37.综上所述,本实用新型工作时,首先由人工将车尾板101安装到仿形载座21 上,再由旋转压料气缸22转动角度将车尾板101压紧在仿形载座21上,同时,第一卡扣上料机构3、第二卡扣上料机构4及第三上料机构5分别将圆型卡扣 102和v型卡扣103及螺丝104逐个自动排列送出;进一步,由六轴机械臂61 将取卡扣机构62移动到第一卡扣上料机构3和第二卡扣上料机构4处抓起圆型卡扣102和v型卡扣103后,再将取卡扣机构62移动车尾板101上方,并通过六轴机械臂61调整取卡扣机构62角度和方向,依次将多个圆型卡扣102和v型卡扣103安装到车尾板101上;进一步,通过气流将螺丝104从第三上料机构5 吹到打螺丝机构63中,由六轴机械臂61调整打螺丝机构63方向和角度后,再由打螺丝机构63将螺丝104安装到车尾板101上;进一步,由六轴机械臂61驱动ccd视觉检测相机64移动对车尾板101进行拍照扫描,检测车尾板101上有无漏装圆型卡扣102和v型卡扣103及螺丝104,并检测有无残留的圆型卡扣 102和v型卡扣103及螺丝104没有安装到位;进一步,由旋转压料气缸22转动松开车尾板101,再由人工从仿形载座21上将完成装配的车尾板101取走。

38.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。