1.本发明涉及混凝土建筑材料领域,特别涉及一种高铝含量速凝剂,同时本发明还涉及一种上述高铝含量速凝剂的制备方法。

背景技术:

2.液体速凝剂作为喷射混凝土必不可少的一种外加剂,可促进水泥混凝土快速凝结硬化,被广泛应用于铁路和公路等工程项目的隧道建设。目前市面上用于喷射混凝土的液体速凝剂,多数为有碱或低碱液体速凝剂,其碱含量一般大于1%,这类液体速凝剂或多或少会对混凝土的力学性能和耐久性产生不良影响。少数的液体无碱速凝剂,一般采用工业级硫酸铝作为主要原料,添加一些辅料进行生产,其碱含量虽然小于1%,但这类无碱液体速凝剂存在以下问题:1)掺量较高,生产过程加热的情况下,主要促凝组分铝相物质的溶解度仍然有限。2)稳定性差,保质期短,铝离子容易水解,存储较短时间,速凝剂即出现析晶,分层或沉淀等现象。3)抗冻性差,负温条件下容易析晶,液体粘度急剧增大甚至凝固,导致在低温环境无法正常使用。4)掺有速凝剂的喷射混凝土回弹率高,应用效果不理想。5)适应性差。速凝剂与水泥适应性差,满足不了使用不同水泥的工程项目需求,不利于推广应用。

3.液体无碱速凝剂在川藏铁路等重大工程的应用,受到高原严寒等严酷环境条件以及软弱围岩、超挖渗水等需要超快支护的施工环境的多重考验,特别是负温条件(0℃以下),对液体无碱速凝剂稳定性和抗冻性提出了巨大挑战。

技术实现要素:

4.本发明提出了一种高铝含量速凝剂,具有比较高的铝含量,可以有效提高混凝土的凝结速率,缩短混凝土的凝结时间。

5.一种高铝含量速凝剂,该高铝含量速凝剂包括按重量百分比计的以下制备原料:硫酸铝:60%-72%,纳米改性醇胺:6%-12%,降粘剂:1%-2%,ph调节剂:1%-1.5%,悬浮剂:0.5%-1%,分散剂:0.2%-0.5%,其余为水。

6.本发明的高铝含量速凝剂通过加入纳米改性醇胺、降粘剂、ph调节剂、防冻剂、悬浮剂和分散剂,可以使过饱和的硫酸铝以稳定状态在高铝含量速凝剂保持较长时间。

7.进一步的,所述纳米改性醇胺的制备原料包括有机醇胺和纳米材料,所述有机醇胺和纳米材料的质量比为1:(0.05-0.15)。

8.进一步的,所述纳米材料包括纳米硅溶胶,纳米铝溶胶,碳纳米管分散液中的至少一种。

9.进一步的,所述高铝含量速凝剂的制备原料还包括增效剂2%-3%,和/或激发剂1%-2%,和/或防冻剂1%-1.5%。

10.进一步的,所述增效剂包括纳米水化硅酸钙;所述激发剂包括偏铝酸钠,甲酸钠,硫酸锰,硫酸锂中的至少一种;所述防冻剂包括乙二醇,尿素,二甘醇中的至少一种。

11.进一步的,所述降粘剂包括二甲基乙醇胺,2-氨基-2-甲基-1-丙醇,亲水性气相二

氧化硅中的至少一种。

12.进一步的,所述ph调节剂包括赖氨酸、甘氨酸、聚天冬氨酸中的至少一种。

13.进一步的,所述悬浮剂包括超细海泡石、硅酸镁锂和拟薄水铝石中的至少一种。

14.进一步的,所述分散剂包括聚丙烯酸铵盐分散剂。

15.本发明还提出了一种高铝含量速凝剂的制备方法,该方法包括以下步骤:在反应容器中加入水、分散剂和悬浮剂,搅拌均匀,得到改性悬浮液;在所述改性悬浮液中加入硫酸铝、纳米改性醇胺,搅拌均匀,加入ph调节剂、降粘剂,搅拌均匀,得到高铝含量速凝剂。

具体实施方式

16.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

17.下述实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的试验材料,如无特殊说明,均为自常规生化试剂商店购买得到的。另外,除本实施例特别说明之外,本实施例中所涉及的各术语及工艺依照现有技术中的一般认知及常规方法进行理解即可。

18.一种高铝含量速凝剂,该高铝含量速凝剂包括以下制备原料:按重量百分比计,60%-72%硫酸铝,6%-12%纳米改性醇胺,1%-2%降粘剂,1%-1.5%ph调节剂,0.5%-1%悬浮剂,0.2%-0.5%分散剂,其余为水。

19.本发明的高铝含量速凝剂的硫酸铝在水中解离,其水解产生的so42

‑ꢀ

(硫酸根离子)与水泥水化产生的ca2 (钙离子)反应生成细小的次生石膏,比水泥中原有石膏活性大,加速了与水泥中c3a(铝酸三钙) 的反应进程,更易生成针状的钙矾石晶体,并且硫酸铝与液相中的ca(oh)2可以直接迅速反应生成钙矾石,钙矾石体积膨胀,相互交错形成致密的网状结构,填充孔缝,使浆体致密,有利于强度发展,使水泥混凝土快速凝结;另一方面,由于液相中ca2 的浓度降低,促进了c3a的溶解;al3 (铝离子)还能够加快c-s-h凝胶体的生成,使c3s诱导期变短,从而加速c3s的进一步水化,从而使水泥迅速凝结。本发明的硫酸铝可以优选为氧化铝含量≥16.0%的工业级粉状十八水硫酸铝或者聚合硫酸铝。

20.纳米改性醇胺采用纳米材料对有机醇胺进行改性,可有效提高有机醇胺的对铝离子的络合能力,相比普通的有机醇胺类物质,极大促进了更多硫酸铝的充分溶解,无需额外加热即可完成硫酸铝原料的溶解,使得本发明的速凝剂具有更高铝含量,可以在较低掺量(胶凝材料含量的4%-6%)下即可达到速凝要求。同时引入少量纳米材料,由于纳米材料的填充效应和晶核诱导效应,对混凝土的强度具有一定提升效果。

21.本发明优选的有机醇胺和纳米材料的质量比为1:(0.05-0.15),有机醇胺可以优选采用一乙醇胺,二乙醇胺,三乙醇胺以质量比(10-20):(70-80):(5-10)组成的混合醇胺。有机醇胺n原子具有孤对电子,能够参与络合金属离子,可以与al3 (铝离子)等生成易溶于水的络合离子,提高了高铝含量速凝剂硫酸铝的可溶性。同时当高铝含量速凝剂与混凝土拌合后,有机醇胺可以与ca2 (钙离子)和fe3 (铁离子)等生成易溶于水的络合离子,提高了水泥颗粒表面的可溶性,阻碍了c3a(铝酸三钙)表面形成水化初期不渗透层,促进了c3a和c4af(铁铝酸四钙)的溶解,加速其与石膏反应生成硫铝酸钙。同时这个反应也降低了液

相中钙离子和铝离子的浓度,进一步促进了c3s(硅酸三钙)的水化,从而促使混凝土早期强度增长。

22.纳米材料具有较大的比表面积和高表面能的不安定原子,极易与有机醇胺吸附键结,同时因粒径较小,属于纳米级别而提供了大表面的活性原子,能够提高有机醇胺的活性,使有机醇胺络合能力更强,促进混凝土的凝结能力更强,而且纳米材料本身的吸附作用也可以对al3 形成溶解吸附,使高铝含量速凝剂的al3 的溶解度提高。纳米材料优选的包括纳米硅溶胶,纳米铝溶胶,碳纳米管分散液中的至少一种,纳米硅溶胶可以采用市面销售的levasil cb45a,纳米铝溶胶可以采用市面销售的vl-l10a,碳纳米管分散液可以采用市面销售的xfnano。采用有机醇胺和纳米材料按1:(0.05-0.15)质量比混合后,超声分散一定时间,即可制得均匀稳定的纳米改性醇胺。

23.本发明的高铝含量速凝剂的制备原料优选还包括2%-3%增效剂,和/或1%-2%激发剂,和/或防冻剂1%-1.5%。增效剂可降低水泥水化的成核势垒,提供水泥水化产物的成核生长点,加快水泥水化进程,相比传统增效剂或早强剂,能更有效提高掺有速凝剂的砂浆和混凝土的超早期6h-24h抗压强度,同时后期强度保证率高,优选采用粒径为50-100nm的纳米c-s-h水化硅酸钙,晶核作用更优。增效剂可以购买市售的如石家庄市长安育才建材有限公司的gk-3z纳米微晶材料,纳米c-s-h水化硅酸钙悬浮液。

24.激发剂组分可以采用无机盐类(控制用量使得引入速凝剂的碱含量≤1.0%),在不影响速凝剂的促凝效果基础上,可激发水泥矿物的水化速率,明显提高掺有本发明的高铝含量速凝剂的砂浆或混凝土早期强度。激发剂优选采用包括偏铝酸钠,甲酸钠,硫酸锰,硫酸锂中的至少一种。

25.防冻剂能使混凝土在负温下硬化,并在规定养护条件下达到预期性能与足够的防冻强度。在低温下防止混凝土中水分结冰,保证负温下混凝土的正常施工,降低混凝土拌和物中的冰点。防冻剂可采用水溶性有机化合物类、复合型防冻剂。本发明的高铝含量速凝剂加入防冻剂,可以进一步提高本发明速凝剂的抗冻性能和低温稳定性;防冻剂包括乙二醇,尿素,二甘醇中的至少一种。

26.降粘剂可以降低高铝含量速凝剂的粘度,若粘度过大,使用时容易堵塞施工设备管道,而且可以减少负温下容易凝固和析晶的不利现象,大大提升了速凝剂的负温稳定性和抗冻性。降粘剂优选包括二甲基乙醇胺,2-氨基-2-甲基-1-丙醇,亲水性气相二氧化硅中的至少一种。

27.ph调节剂采用酸性物质,可以选用有机酸或无机酸,能提高速凝剂混合液的氢离子数量,抑制速凝剂中铝离子的水解,有效防止形成氢氧化铝沉淀,ph调节剂优选采用包括赖氨酸、甘氨酸、聚天冬氨酸中的至少一种。

28.悬浮剂组分与分散剂组分,共同作用形成的良好分散的改性悬浮液,悬浮剂是硅酸盐矿物,吸水后呈现三维网状结构,因此能吸附悬浮状态的铝。但是悬浮剂容易沉降分层,加入分散剂,可以分散悬浮剂,使悬浮剂可以稳定悬浮在高铝含量速凝剂。相比普通的未经改性的悬浮剂,对速凝剂中过饱和铝相物质的悬浮效率大大提高,并在所述的ph调节剂的协同作用下,避免部分悬浮状态的铝相物质在常温存储一段时间或者低温下析晶,稳定性和抗冻性大大提高。悬浮剂包括超细海泡石、硅酸镁锂和拟薄水铝石中的至少一种,超细海泡石优选在平均粒径小于5um。分散剂包括聚丙烯酸铵盐分散剂,如陶氏orotan1618型

分散剂。

29.本发明的高铝含量速凝剂,呈液体,铝含量高,碱含量≤1.0%,氯离子含量≤0.05%,氟离子含量≤0.05%,在混凝土中的掺量较低,使混凝土早期强度高,6h抗压强度≥3.0mpa,1d抗压强度≥18mpa,后期强度不损失,90d抗压强度保留率≥105%,稳定性和抗冻性好,常温保质期超过9个月,在-18℃条件下,保质期超过6个月,与水泥适应性好,喷射混凝土回弹率低,回弹率《5%,各项指标均满足gb/t35159-2017《喷射混凝土用速凝剂》和q/cr 807-2020《隧道喷射混凝土用液体无碱速凝剂》的要求。

30.本发明还提出了一种高铝含量速凝剂的制备方法,该方法具体包括以下步骤:制备纳米改性醇胺:将有机醇胺与纳米材料混合,超声分散0.5-1h,得到纳米改性醇胺。

31.制备改性悬浮液:在反应容器中加入水、分散剂和悬浮剂,采用高速剪切分散机,在转速2000-3000rpm下,高速搅拌30min-60min,得到改性悬浮液。

32.制备高铝含量速凝剂:在改性悬浮液中加入激发剂,搅拌10-20min,加入硫酸铝总量的1/2和纳米改性醇胺,搅拌30min-60min,搅拌转速为400-500rpm,然后加入剩余1/2硫酸铝,搅拌均匀。加入ph调节剂、降粘剂,搅拌均匀,可得到高铝含量速凝剂。

33.为了使本发明制备的高铝含量速凝剂具有提高混凝土早期强度和抗冻性的优势,可以在改性悬浮液中加入硫酸铝以前加入激发剂,也可以在加入硫酸铝后以恒定速率滴加增效剂,滴加时间可以灵活控制,如1-3h,滴加的同时高速搅拌,搅拌转速为1000-2000rpm。增效剂滴加完成后,加入防冻剂。

34.采用本发明的方法制备高铝含量速凝剂呈液体,在整个制备过程中,温度均为常温,不用加热。碱性的增效剂可以采用高速搅拌状态下匀速滴加的方式,可以防止一次性直接加入酸性的速凝剂中,导致速凝剂稳定性差的问题。

35.下面对本发明的具体实现方案做详细的描述。

36.实施例1本实施例的高铝含量速凝剂的制备原料包括60%硫酸铝,6%纳米改性醇胺,2%增效剂,1%激发剂,2%降粘剂,1%ph调节剂,1%防冻剂,1%悬浮剂,0.2%分散剂,其余为水。

37.本实施例的硫酸铝为氧化铝含量16.2%的工业级粉状十八水硫酸铝;纳米改性醇胺,由 a,b组分按照质量比为1:0.05混合后超声分散0.5h制成,a组分为一乙醇胺,二乙醇胺,三乙醇胺三者组成的混合有机醇胺,质量占比分别为10wt%、80 wt%和10wt%,b组分为纳米硅溶胶;增效剂为石家庄市长安育才建材有限公司的gk-3z纳米微晶材料,其为平均粒径为50nm的纳米c-s-h水化硅酸钙悬浮液;激发剂为偏铝酸钠;本实施例的降粘剂为二甲基乙醇胺;ph调节剂为赖氨酸;防冻剂为乙二醇;悬浮剂为超细海泡石;分散剂为陶氏orotan1618型分散剂。

38.本实施例的高铝含量速凝剂的制备方法,包括以下步骤:制备纳米改性醇胺:将a组分混合有机醇胺与b组分纳米材料,按照质量比为1:0.05混合,超声分散0.5h即得到纳米改性醇胺。

39.制备改性悬浮液:按原料配比称量,在反应容器中依次加入水、分散剂和悬浮剂,通过高速剪切分散机,在转速2000rpm下,高速搅拌30min即得到良好分散的改性悬浮液。

40.制备高铝含量速凝剂:在制得的改性悬浮液中加入激发剂,搅拌10min;然后依次

加入1/2硫酸铝,加入制得的纳米改性醇胺,搅拌30min,搅拌转速为400rpm;加入剩余1/2硫酸铝,然后立即以恒定速率滴加增效剂至反应容器中,滴加的同时高速搅拌,滴加和搅拌时间均为60min,搅拌转速为1000rpm。增效剂滴加完毕后,搅拌转速降为400rpm,加入ph调节剂,搅拌20min。继续加入防冻剂、降粘剂,搅拌20min。即可得到高铝含量速凝剂。

41.整个制备过程,温度均为常温,不用加热。

42.实施例2本实施例的高铝含量速凝剂的制备原料包括63%硫酸铝,8%纳米改性醇胺,3%增效剂,2%激发剂,1%降粘剂,1%ph调节剂,1.5%防冻剂,1%悬浮剂,0.3%分散剂,其余为水。

43.本实施例的硫酸铝为氧化铝含量16.5%的工业级粉状聚合硫酸铝;纳米改性醇胺,由 a,b组分按照质量比为1:0.1混合后超声分散0.5h制成。a组分为一乙醇胺,二乙醇胺,三乙醇胺三者组成的混合有机醇胺,质量占比分别为20wt%、75 wt%和5wt%,b组分为纳米铝溶胶;增效剂为石家庄市长安育才建材有限公司的gk-3z纳米微晶材料,其为平均粒径为70nm的纳米c-s-h水化硅酸钙悬浮液;激发剂为硫酸锰;本实施例的降粘剂为二甲基乙醇胺;ph调节剂为甘氨酸;防冻剂为尿素;悬浮剂为硅酸镁锂;分散剂为陶氏orotan1618型分散剂。

44.本实施例的高铝含量速凝剂的制备方法,包括以下步骤:制备纳米改性醇胺:将a组分混合有机醇胺与b组分纳米材料,按照质量比为1: 0.1混合,超声分散0.5h即得到纳米改性醇胺,备用。

45.制备改性悬浮液:按原料配比称量,在反应容器中依次加入水、分散剂和悬浮剂,通过高速剪切分散机,在转速2500rpm下,高速搅拌45min即得到良好分散的改性悬浮液。

46.制备高铝含量速凝剂:在制得的改性悬浮液中加入激发剂,搅拌10min;然后依次加入1/2硫酸铝,加入制得的纳米改性醇胺,搅拌30min,搅拌转速为450rpm;加入剩余1/2硫酸铝,然后马上以恒定速率滴加增效剂至反应容器中,滴加的同时高速搅拌,滴加和搅拌时间均为60min,搅拌转速为1200rpm。增效剂滴加完毕后,搅拌转速降为450rpm,加入增效剂、ph调节剂,搅拌20min。加入防冻剂、降粘剂,搅拌20min。即可得到高铝含量速凝剂。

47.整个制备过程,温度均为常温,不用加热。

48.实施例3本实施例的高铝含量速凝剂的制备原料包括65%硫酸铝,9%纳米改性醇胺,2%增效剂,2%激发剂,1.5%降粘剂,1.2%ph调节剂,1.2%防冻剂,0.5%悬浮剂,0.4%分散剂,其余为水。

49.本实施例的硫酸铝为氧化铝含量16.5%的工业级粉状十八水硫酸铝;纳米改性醇胺,由 a,b组分按照质量比为1:0.1混合后超声分散1h制成,a组分为一乙醇胺,二乙醇胺,三乙醇胺三者组成的混合有机醇胺,质量占比分别为15wt%、 75 wt%和10wt%,b组分为碳纳米管分散液;增效剂为石家庄市长安育才建材有限公司的gk-3z纳米微晶材料,其为平均粒径为50nm的纳米c-s-h水化硅酸钙悬浮液;激发剂为硫酸锂;本实施例的降粘剂为amp95(2-氨基-2-甲基-1-丙醇);ph调节剂为聚天冬氨酸;防冻剂为乙二醇;悬浮剂为拟薄水铝石;分散剂为陶氏orotan1618型分散剂。

50.本实施例的高铝含量速凝剂的制备方法,包括以下步骤:制备纳米改性醇胺:将a组分混合有机醇胺与b组分纳米材料,按照质量比为1:0.1混合,超声分散1h即得到纳米改性醇胺,备用。

51.制备改性悬浮液:按原料配比称量,在反应容器中依次加入水、分散剂和悬浮剂,通过高速剪切分散机,在转速2500rpm下,高速搅拌45min即得到良好分散的改性悬浮液。

52.制备高铝含量速凝剂:在制得的改性悬浮液中加入激发剂,搅拌15min;然后依次加入1/2硫酸铝,加入制得的纳米改性醇胺,搅拌60min,搅拌转速为500rpm;加入剩余1/2硫酸铝,然后马上以恒定速率滴加增效剂至反应容器中,滴加的同时高速搅拌,滴加和搅拌时间均为75min,搅拌转速为1500rpm。增效剂滴加完毕后,搅拌转速降为500rpm,加入增效剂、ph调节剂,搅拌30min。加入防冻剂、降粘剂,搅拌30min。即可得到高铝含量速凝剂。

53.整个制备过程,温度均为常温,不用加热。

54.实施例4本实施例的高铝含量速凝剂的制备原料包括68%硫酸铝,11%纳米改性醇胺,3%增效剂,1%激发剂,2%降粘剂,1%ph调节剂,1%防冻剂,0.5%悬浮剂,0.5%分散剂,其余为水。

55.本实施例的硫酸铝为氧化铝含量17.0%的工业级粉状聚合硫酸铝;纳米改性醇胺,由a,b组分按照质量比为1:0.15混合后超声分散1h制成,a组分为一乙醇胺,二乙醇胺,三乙醇胺三者组成的混合有机醇胺,质量占比分别为13wt%、80wt%和7wt%,b组分为纳米硅溶胶;增效剂为石家庄市长安育才建材有限公司的gk-3z纳米微晶材料,其为平均粒径为50nm的纳米c-s-h水化硅酸钙悬浮液;激发剂为甲酸钠;本实施例的降粘剂为亲水性气相二氧化硅;ph调节剂为赖氨酸;防冻剂为二甘醇;悬浮剂为硅酸镁锂;分散剂为陶氏orotan1618型分散剂。

56.本实施例的高铝含量速凝剂的制备方法,包括以下步骤:制备纳米改性醇胺:将a组分混合有机醇胺与b组分纳米材料,按照质量比为1:0.15混合,超声分散1h即得到纳米改性醇胺,备用。

57.制备改性悬浮液:按原料配比称量,在反应容器中依次加入水、分散剂和悬浮剂,通过高速剪切分散机,在转速3000rpm下,高速搅拌60min即得到良好分散的改性悬浮液。

58.制备高铝含量速凝剂:在制得的改性悬浮液中加入激发剂,搅拌10-20min;然后依次加入1/2硫酸铝,加入制得的纳米改性醇胺,搅拌60min,搅拌转速为500rpm;加入剩余1/2硫酸铝,然后马上以恒定速率滴加增效剂至反应容器中,滴加的同时高速搅拌,滴加和搅拌时间均为90min,搅拌转速为2000rpm。增效剂滴加完毕后,搅拌转速降为500rpm,依次加入增效剂、ph调节剂,搅拌30min。依次加入防冻剂、降粘剂,搅拌30min。即可得到高铝含量速凝剂。

59.整个制备过程,温度均为常温,不用加热。

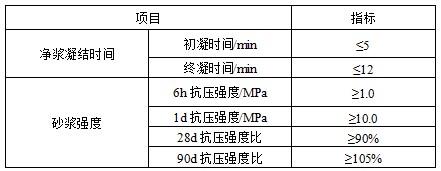

60.以下为本发明的试验测试部分本发明所述的高铝含量速凝剂,在喷射混凝土中的推荐掺量为胶凝材料总量的4%-8%。q/cr807-2020对无碱速凝剂的通用要求为:碱含量≤1.0%,氯离子含量≤0.05%,氟离子含量≤0.05%;对掺有液体无碱速凝剂(掺量要求6%-8%)的净浆和砂浆性能要求如表1所示。因gb/t35159-2017《喷射混凝土用速凝剂》的性能指标要求低于q/cr807-2020标准,若满足q/cr807-2020标准要求,则肯定满足gb/t35159-2017标准要求。

61.表1掺有速凝剂净浆和砂浆性能要求(标准q/cr807-2020)

测试项目一按照q/cr807-2020《隧道喷射混凝土用液体无碱速凝剂》规定的检测方法,将实施例1-实施例4制备的高铝含量速凝剂进行凝结时间,抗压强度等指标检测。测试水泥为基准水泥p.i42.5。

62.以未加速凝剂的试验例作为空白组,以专利文件cn113213805a的实施例1制备的无碱速凝剂作为对比例1,专利文件cn111892327a的实施例5制备的无碱速凝剂作为对比例2,专利文件cn113603384a的实施例4制备的无碱速凝剂作为对比例3,测试结果如表2所示。

63.表2速凝剂性能(基准水泥)从表2数据可以看出,本发明的高铝含量速凝剂,性能优异,粘度均低于150mpa.s,避免了粘度过大容易堵塞施工设备的现象(特别是低温下),更便于施工;使用掺量5%-6%,低于标准q/cr807-2020要求掺量(6%-8%)和gb/t35159-2017要求掺量(6%-9%),更有利于

节约项目成本。

64.各实施例在5%-6%掺量下,采用基准水泥检测,各项性能指标均满足q/cr 807-2020和gb/t 35159-2017两个标准要求。6小时抗压强度均大于3.0mpa,甚至高达4.3mpa,1天抗压强度大于15.0mpa,6%掺量下均大于18mpa,6小时-24小时超早龄期强度高,保证了施工安全和施工进度,特别适用于存在软弱围岩等复杂地质条件、需要快速支护的工程项目。后期强度不倒缩,甚至有所提高,28天抗压强度比大于100%,90天抗压强度保留率大于105%,工程质量得到了充分保障。

65.而对比例1-3的液体速凝剂,粘度均大于本发明的实施例,随着环境温度降低,粘度增大,造成施工设备堵塞的风险相对较大,特别是对比例3。根据表1中q/cr 807-2020《隧道喷射混凝土用液体无碱速凝剂》的性能要求,对比例1的液体无碱速凝剂,5%掺量时,终凝时间、6h抗压强度、90d抗压强度保留率不合格,6%掺量下砂浆90d保留率不合格;对比例2在5%掺量下6h抗压强度不合格,6%掺量下,虽然凝结时间较快,但6h抗压强度仅为1.5mpa,远低于同掺量下本发明实施例的6h抗压强度,90d抗压强度保留率也低于本发明实施例;对比例3的液体速凝剂在5%掺量,终凝时间和90d抗压强度保留率不合格,6%掺量下,凝结时间较本发明的实施例慢,6h抗压强度低于3.0mpa,相比之下,本发明所述的高铝含量速凝剂综合性能更优。

66.测试项目二抽取4种水泥:海螺水泥p.o42.5、星船城水泥p.o42.5、西南水泥p.o42.5和鹤庆水泥p.o42.5,测试实施例4的高铝含量速凝剂与水泥的适应性试验,测试结果如表3所示。

67.表3 高铝含量速凝剂性能(工程水泥)从表3数据可以看出,本发明的高铝含量速凝剂,采用各种工程项目用水泥,各项性能指标均满足表1 中q/cr 807-2020对液体无碱速凝剂的性能要求,说明本发明的高铝含量速凝剂与各种水泥具有良好的适应性,可满足各个工程项目的使用需求。

68.测试项目三根据q/cr 807-2020标准中速凝剂稳定性的测试方法,将各实施例的高铝含量速凝剂置于不同温度下,储存一定时间,若100ml液体速凝剂中上清液(或底部沉淀物)体积≤

5ml,则认为在该储存期稳定性合格,反之则稳定性不合格。同时存储至3个月时,测试速凝剂的粘度,测试结果如表4所示,“√”表示稳定性合格,

“×”

表示稳定性不合格。表4中对比例2的速凝剂与测试项目一中对比例2的速凝剂相同。

69.表4速凝剂稳定性及粘度从表4可以看出,本发明的高铝含量速凝剂稳定性和抗冻性良好,常温20℃保质期(储存期)可达9个月以上,负温-18℃储存期可达6个月以上(甚至9个月),本发明的高铝含量速凝剂存储至3个月,负温18℃液体粘度仍然较低(小于500mpa.s),保质期时间长,非常适用于川藏铁路等高原严寒区域的施工项目。对比例2的常温保质期为6个月,负温保质期3个月,且负温存储3个月的粘度明显增大,超过1200mpa.s,施工设备软管堵塞风险巨大。

70.测试项目四根据jgj/t372-2016《喷射混凝土应用技术规程》中附录g提及的方法,测试掺有本发明的高铝含量速凝剂的喷射混凝土回弹率,测试结果如表5所示。回弹率测试所用水泥为鹤庆p.o42.5水泥,减水剂为石家庄市长安育才建材有限公司生产的gk-3000聚羧酸高性能减水剂。

71.表5掺有高铝含量速凝剂的喷射混凝土回弹率从表5可以看出,在相同喷射混凝土配合比下,采用本发明的高铝含量速凝剂,在掺量5%-6%下,喷射混凝土的回弹率均较低(《5%),应用效果良好。

72.综上所述,本发明的高铝含量速凝剂,综合性能良好,低掺量5%-6%下,即可满足标

准q/cr 807-2020《隧道喷射混凝土用液体无碱速凝剂》和gb/t35159-2017《喷射混凝土用速凝剂》的性能指标要求,砂浆6h抗压强度≥3.0mpa,1d抗压强度》15mpa,90d抗压强度保留率》105%,具有超早龄期6h-24h砂浆抗压强度高,后期强度保留率高,稳定性和抗冻性好(-18℃下储存期可达6个月以上),与水泥适应性好,掺有本发明高铝含量速凝剂的喷射混凝土回弹率低的特点,同时本发明的速凝剂制备过程无需加热,制备工艺简单,无氟无碱无氯,绿色环保,非常适合推广应用,特别适用于高原严寒以及软弱围岩隧道等需要快速支护的工程项目。

73.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

74.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。