1.本发明属于陶瓷材料技术领域,具体涉及一种大尺寸氧化锆防静电陶瓷及其制备方法和应用。

背景技术:

2.目前工程应用方面使用较为广泛的防静电材料主要包括高分子复合材料、防静电釉以及防静电陶瓷材料。但是,高分子复合材料以及防静电釉在耐高温、耐久性以及耐磨擦等方面存在不足,限制了其在一些工作环境要求比较苛刻等领域的应用,比如高温高压、摩擦频率高、航空航天等领域。防静电氧化锆陶瓷是一种新型的防静电产品,在性能各方面表现优异,不仅耐磨耐腐蚀、安全性能高,同时具备了防火防水、化学性能稳定等优点,已经广泛应用于仪器仪表、石油化工、电气设备、航空航天、信息能源等领域。目前主要通过填充导电粒子来制备氧化锆基防静电陶瓷,不仅制备简单,还可以根据用途来调节电性能,如中国专利文献cn201711234878.1报道了一种防静电陶瓷及其制备方法和应用,其将氧化铌,氧化嫁以及氧化铟等稀有金属氧化物作为导电填料制备了防静电氧化锆陶瓷,然而,此类氧化物是一种十分稀缺的资源,且在其他高新技术方面有着广泛应用,造成了其价格不断上涨。为了减少该类氧化物的使用,目前的解决方式是使用碳化硅、碳化锆、氮化锆、导电炭黑、石墨、碳纳米管等作为导电填料,但这类防静电陶瓷烧结过程必须在真空或者保护气体的条件下进行,且烧结温度极高,这将会导致制造成本的提高,不利于工业生产。氧化锌是一种常用的化工产品,价格便宜,且容易被半导化,可以作为导电填料,但其加入会显著降低氧化锆陶瓷的力学性能,且在烧结过程中促使四方氧化锆转变为单斜氧化锆,导致烧结开裂,从而使得大尺寸氧化锆防静电陶瓷的制备变得十分困难。

3.因此,如何克服上述困难,如生产设备昂贵、防静电陶瓷力学性能差以及烧结开裂等问题,寻找一种大尺寸氧化锆防静电陶瓷及其制备方法,对于实现大尺寸氧化锆防静电陶瓷在陶瓷芯片吸盘以及陶瓷手臂中的应用,具有十分重要的意义。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供一种具有更高的致密度、更好的力学性能以及更低的表面电阻率的大尺寸氧化锆防静电陶瓷及其制备方法和应用。

5.为解决上述技术问题,本发明采用以下技术方案。

6.一种大尺寸氧化锆防静电陶瓷的制备方法,其特征在于,包括以下步骤:

7.s1、将八水氧氯化锆、钇盐、铈盐、乙醇、双氧水和分散剂混合,得到锆溶胶;

8.s2、将步骤s1得到的锆溶胶经喷雾造粒、干燥,得到干凝胶颗粒;

9.s3、将步骤s2得到的干凝胶颗粒在600℃~1000℃进行煅烧,得到铈钇稳定氧化锆;

10.s4、将步骤s3得到的铈钇稳定氧化锆、氧化锌、铝溶胶、硅溶胶和分散剂混合,经球磨处理,得到混合浆料;

11.s5、将步骤s4得到的混合浆料经喷雾造粒、干燥,得到颗粒物;

12.s6、将步骤s5得到的颗粒物在600℃~1000℃进行煅烧,得到防静电陶瓷粉末;

13.s7、将步骤s6得到的防静电陶瓷粉末经成型,在1200℃~1500℃进行烧结,所述烧结的方式为埋粉烧结,所述埋粉烧结的埋粉为氧化锌和石墨的混合粉体,得到大尺寸氧化锆防静电陶瓷。

14.上述的大尺寸氧化锆防静电陶瓷的制备方法,优选的,步骤s1中,所述八水氧氯化锆的质量为八水氧氯化锆和双氧水质量之和的25%~45%,所述双氧水的质量为八水氧氯化锆和双氧水质量之和的55%~75%,所述钇盐的添加量为八水氧氯化锆质量的1%~5%,所述铈盐的添加量为八水氧氯化锆质量的1%~3%,所述乙醇的添加量为双氧水质量的20%~60%,所述分散剂的添加量为八水氧氯化锆质量的0.1%~0.5%;所述双氧水中h2o2的质量浓度为30%。

15.上述的大尺寸氧化锆防静电陶瓷的制备方法,优选的,步骤s4中,各原料的加入量按质量百分含量计,铈钇稳定氧化锆55%~85%,氧化锌5%~30%,铝溶胶5%~20%,硅溶胶1%~5%,分散剂0.1%~0.5%。

16.上述的大尺寸氧化锆防静电陶瓷的制备方法,优选的,步骤s7中,所述氧化锌和石墨的混合粉体中氧化锌的质量百分含量为20%~50%。

17.上述的大尺寸氧化锆防静电陶瓷的制备方法,优选的,步骤s1中,所述钇盐为硝酸钇,所述铈盐为硝酸铈,所述分散剂包括柠檬酸铵、聚乙烯吡咯烷酮和聚乙二醇中的至少一种,所述混合的温度为50℃~90℃;

18.和/或,步骤s2中,所述喷雾造粒的温度为110℃~300℃,所述干燥的温度为50℃~100℃,所述干凝胶颗粒的粒径为30μm~100μm。

19.上述的大尺寸氧化锆防静电陶瓷的制备方法,优选的,步骤s3中,所述煅烧的时间为1h~5h,所述铈钇稳定氧化锆的粒径为30μm~100μm,所述铈钇稳定氧化锆的平均晶粒尺寸为10nm~100nm。本发明的铈钇稳定氧化锆,通过优化铈钇稳定氧化锆的颗粒粒径为30μm~100μm,从而有利于坯体成型;通过优化铈钇稳定氧化锆的平均晶粒尺寸为10nm~100nm,从而有利于降低烧结温度并提高防静电陶瓷的力学性能。

20.上述的大尺寸氧化锆防静电陶瓷的制备方法,优选的,步骤s4中,所述分散剂包括柠檬酸铵、聚乙烯吡咯烷酮和聚乙二醇中的至少一种,所述球磨处理的时间为12h~48h,所述球磨处理为湿法球磨,所述湿法球磨的料水球比为1∶0.5~1∶1~3;

21.和/或,步骤s5中,所述喷雾造粒的温度为110℃~300℃,所述干燥的温度为50℃~100℃,所述颗粒物的粒径为50μm~150μm。

22.上述的大尺寸氧化锆防静电陶瓷的制备方法,优选的,步骤s6中,所述煅烧的时间为1h~5h,所述煅烧后还包括以下处理:将煅烧产物过180目筛;

23.和/或,步骤s7中,所述成型包括干压成型、等静压成型、浇铸成型和挤出成型中的至少一种,所述烧结的时间为2h~5h。

24.作为一个总的技术构思,本发明还提供一种上述的大尺寸氧化锆防静电陶瓷的制备方法制得的大尺寸氧化锆防静电陶瓷。

25.作为一个总的技术构思,本发明还提供一种上述的大尺寸氧化锆防静电陶瓷在陶瓷芯片吸盘和陶瓷手臂中的应用。

26.与现有技术相比,本发明的优点在于:

27.(1)本发明公开了一种大尺寸氧化锆防静电陶瓷的制备方法,首先采用溶胶-凝胶工艺工艺制备铈钇稳定氧化锆,该铈钇稳定氧化锆晶粒细小,烧结温度较低,烧结后具有优异的力学性能,且使用钇盐和铈盐共同稳定氧化锆可以抑制防静电陶瓷烧结过程中四方氧化锆转变为单斜氧化锆,从而防止烧结开裂,提高防静电陶瓷力学性能。然后,本发明的制备方法引入铝溶胶和硅溶胶在氧化锌和氧化锆粉体表面形成三氧化二铝/二氧化硅包覆层,其一,三氧化二铝可以对氧化锌进行掺杂,从而提高氧化锌的导电能力,最终促使防静电陶瓷电阻率降低;其二,二氧化硅的引入可以降低烧结温度,促进烧结致密化,从而提高防静电陶瓷的力学性能并降低表面电阻率,同时,二氧化硅和三氧化二铝可以在基体中原位形成莫来石晶须,可以有效提升防静电陶瓷的断裂韧性;其三,包覆层可以抑制氧化锌和氧化锆的直接接触,从而减小烧结过程中氧化锌对氧化锆相变的影响,提高了防静电陶瓷的力学性能并防止烧结开裂;其四,弥散均匀的氧化铝颗粒可以对陶瓷基体形成弥散增韧效果,同样可以促进力学性能的提升;其五,包覆层可以在一定程度上抑制氧化锌的挥发,从而提高防静电陶瓷致密度以及降低表面电阻率。更为重要的是,本发明的制备方法采用埋粉烧结方式对大尺寸防静电陶瓷进行烧结,埋粉为氧化锌和石墨的混合粉末,一方面,埋粉烧结可以提供更均匀的温度梯度且减少陶瓷坯体与承烧板的的摩擦,可以有效防止防静电陶瓷在烧结过程中变形或开裂;另一方面,埋粉中的氧化锌高温下受热会部分气化,形成局部饱和蒸气压,可以有效抑制陶瓷基体中氧化锌的挥发,还可以在烧结初期能够促进蒸发-凝聚传质,使得样品致密度提高且致密化速率加快,晶粒尺寸变小,陶瓷的力学性能得到提高,电阻率降低;同时,渗透进入陶瓷基体中的氧化锌还可以促进导电通路的形成,也可以降低表面电阻率;进一步的,石墨中的碳原子在高温下可以通过扩散传质进入氧化锆中,对四方相氧化锆具有显著的稳定作用,能够促进防静电陶瓷致密化并提高力学性能,渗透进入陶瓷基体的碳还可以促进导电网络的形成从而降低表面电阻率。本发明的制备方法制得的大尺寸氧化锆防静电陶瓷,具有更高的致密度、更好的力学性能以及更低的表面电阻率,适用于制备性能优异的芯片陶瓷吸盘以及陶瓷手臂。

28.(2)本发明的制备方法,通过优化氧化锌和石墨的混合粉体中氧化锌的质量百分含量为20%~50%,有利于进一步提升大尺寸氧化锆防静电陶瓷的致密度和力学性能,并降低电阻率,这是因为:当氧化锌的质量百分含量低于20%时,很难形成局部饱和蒸气压,无法有效抑制陶瓷基体中氧化锌的挥发;当氧化锌的质量百分含量大于50%时,埋粉会出现烧结现象并粘结在陶瓷基体上,从而出现烧结缺陷或导致表面电阻率不均一。

具体实施方式

29.以下结合具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。以下实施例中所采用的材料和仪器均为市售。

30.实施例1:

31.一种本发明的大尺寸氧化锆防静电的制备方法,包括以下步骤:

32.(1)称取25000g八水氧氯化锆、15000g乙醇、50000g双氧水、850g硝酸钇、500g硝酸铈以及75g聚乙烯吡咯烷酮置于双层玻璃反应釜中并升温至70℃搅拌,待停止冒气泡后,即可得到锆溶胶。其中,双氧水中h2o2的质量浓度为30%。

33.(2)将步骤(1)得到的锆溶胶经喷雾造粒、干燥后,得到干凝胶颗粒;其中,喷雾造粒的喷雾干燥塔的温度为250℃,干燥的烘箱温度为60℃,该干凝胶颗粒的尺寸分布为30μm~100μm。

34.(3)将步骤(2)得到的干凝胶颗粒置于马弗炉中,在1000℃煅烧3小时,得到铈钇稳定氧化锆颗粒;该铈钇稳定氧化锆的平均晶粒尺寸为70nm~100nm、颗粒尺寸为30μm~100μm。

35.(4)称取8700g铈钇稳定氧化锆粉末、1000g氧化锌粉末、1850g铝溶胶(3nm,15%,市售)、150g硅溶胶(5nm,20%,市售)和50g聚乙烯吡咯烷酮置于滚筒式球磨罐中,加入8300g去离子水和30000g氧化锆球,经球磨12小时后,得到混合浆料。

36.(5)将步骤(4)得到的混合浆料经喷雾造粒、干燥后,得到被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒;其中,喷雾造粒的喷雾干燥塔的温度为230℃,干燥的温度为50℃,该被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒的颗粒尺寸分布为50μm~150μm。

37.(6)将步骤(5)得到的被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒置于马弗炉中,在600℃煅烧3小时,将煅烧产物过180目筛网,得到防静电陶瓷粉末。

38.(7)将步骤(6)得到的防静电陶瓷粉末进行干压-等静压成型,得到防静电陶瓷素坯;其中,干压成型的压力为50mpa、保压时间为2分钟,等静压成型的压力为250mpa、保压时间为5分钟,坯体尺寸为400

×

250

×

20mm。

39.(8)将步骤(7)得到的防静电陶瓷素坯放置于装有氧化锌/石墨粉末的带盖匣钵中并送入硅钼棒炉中,在1350℃烧结3小时,得到大尺寸氧化锆防静电陶瓷;其中,烧结方式为埋粉烧结,埋粉为氧化锌和石墨的混合粉末,该氧化锌和石墨的混合粉末中氧化锌的质量分数为25%。

40.实施例2:

41.一种本发明的大尺寸氧化锆防静电的制备方法,包括以下步骤:

42.(1)称取25000g八水氧氯化锆、15000g乙醇、50000g双氧水、930g硝酸钇、530g硝酸铈以及75g聚乙烯吡咯烷酮置于双层玻璃反应釜中并升温至70℃搅拌,待停止冒气泡后,即可得到锆溶胶。其中,双氧水中h2o2的质量浓度为30%。

43.(2)将步骤(1)得到的锆溶胶经喷雾造粒、干燥后,得到干凝胶颗粒,其中,喷雾造粒的喷雾干燥塔的温度为250℃,干燥的温度为60℃,该干凝胶颗粒的尺寸分布为30μm~100μm。

44.(3)将步骤(2)得到的干凝胶颗粒置于马弗炉中,在1000℃煅烧3小时,得到铈钇稳定氧化锆颗粒;该铈钇稳定氧化锆的晶粒尺寸为70nm~100nm。

45.(4)称取8150g铈钇稳定氧化锆粉末、1500g氧化锌粉末、1920g铝溶胶(3nm,15%)、150g硅溶胶(5nm,20%)和50g聚乙烯吡咯烷酮置于滚筒式球磨罐中,加入8280g去离子水和30000g氧化锆球,经球磨12小时后,得到混合浆料。

46.(5)将步骤(4)得到的混合浆料经喷雾造粒、干燥后,得到被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒;其中,喷雾造粒的喷雾干燥塔的温度为230℃,干燥的温度为50℃,该被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒的颗粒尺寸分布为50μm~150μm。

47.(6)将步骤(5)得到的被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒置于马弗炉中,在600℃煅烧3小时,将煅烧产物过180目筛网,得到防静电陶瓷粉末。

48.(7)将步骤(6)得到的防静电陶瓷粉末进行干压-等静压成型,得到防静电陶瓷素坯;其中,干压成型的压力为50mpa、保压时间为2分钟,等静压成型都压力为250mpa、保压时间为5分钟,坯体尺寸为400

×

250

×

20mm。

49.(8)将步骤(7)得到的防静电陶瓷素坯放置于装有氧化锌/石墨粉末的带盖匣钵中并送入硅钼棒炉中,在1350℃烧结3小时,得到大尺寸氧化锆防静电陶瓷;其中,烧结方式为埋粉烧结,埋粉为氧化锌和石墨的混合粉末,该氧化锌和石墨的混合粉末中氧化锌的质量分数为30%。

50.实施例3:

51.一种本发明的大尺寸氧化锆防静电的制备方法,包括以下步骤:

52.(1)称取25000g八水氧氯化锆、15000g乙醇、50000g双氧水、1000g硝酸钇、570g硝酸铈以及75g聚乙烯吡咯烷酮置于双层玻璃反应釜中并升温至70℃搅拌,待停止冒气泡后,即可得到锆溶胶。其中,双氧水中h2o2的质量浓度为30%。

53.(2)将步骤(1)得到的锆溶胶经喷雾造粒、干燥后,得到干凝胶颗粒;其中,喷雾造粒的喷雾干燥塔的温度为250℃,干燥的温度为60℃,该干凝胶颗粒的尺寸分布为30μm~100μm。

54.(3)将步骤(2)得到的干凝胶颗粒置于马弗炉中,在800℃煅烧3小时,得到铈钇稳定氧化锆颗粒;该铈钇稳定氧化锆晶粒尺寸为50nm~80nm。

55.(4)称取7570g铈钇稳定氧化锆粉末、2000g氧化锌粉末、2000g铝溶胶(3nm,15%)、150g硅溶胶(5nm,20%)和50g聚乙烯吡咯烷酮置于滚筒式球磨罐中,加入8280g去离子水和30000g氧化锆球,经球磨12小时后,得到混合浆料。

56.(5)将步骤(4)得到的混合浆料经喷雾造粒、干燥后,得到被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒;其中,喷雾造粒的喷雾干燥塔的温度为230℃,干燥的温度为50℃,该被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒的颗粒尺寸分布为50μm~150μm。

57.(6)将步骤(5)得到的被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒置于马弗炉中,在600℃煅烧3小时,将煅烧产物过180目筛网,得到防静电陶瓷粉末。

58.(7)将步骤(6)得到的防静电陶瓷粉末进行干压-等静压成型,得到防静电陶瓷素坯;其中,干压成型的压力为50mpa、保压时间为2分钟,等静压成型的压力为250mpa、保压时间为5分钟,坯体尺寸为400

×

250

×

20mm。

59.(8)将步骤(7)得到的防静电陶瓷素坯放置于装有氧化锌/石墨粉末的带盖匣钵中并送入硅钼棒炉中,在1300℃烧结3小时,得到大尺寸氧化锆防静电陶瓷;其中,烧结方式为埋粉烧结,埋粉为氧化锌和石墨的混合粉末,该氧化锌和石墨的混合粉末中氧化锌的质量分数为35%。

60.实施例4:

61.一种本发明的大尺寸氧化锆防静电的制备方法,包括以下步骤:

62.(1)称取25000g八水氧氯化锆、15000g乙醇、50000g双氧水、1050g硝酸钇、600g硝酸铈以及75g聚乙烯吡咯烷酮置于双层玻璃反应釜中并升温至70℃搅拌,待停止冒气泡后,

即可得到锆溶胶。其中,双氧水中h2o2的质量浓度为30%。

63.(2)将步骤(1)得到的锆溶胶经喷雾造粒、干燥后,得到干凝胶颗粒;其中,喷雾造粒的喷雾干燥塔的温度为250℃,干燥的温度为60℃,该干凝胶颗粒的尺寸分布为30μm~100μm。

64.(3)将步骤(2)得到的干凝胶颗粒置于马弗炉中,在800℃煅烧3小时,得到铈钇稳定氧化锆颗粒;该铈钇稳定氧化锆的晶粒尺寸为50nm~80nm。

65.(4)称取7160g铈钇稳定氧化锆粉末、2500g氧化锌粉末、2050g铝溶胶(3nm,15%)、150g硅溶胶(5nm,20%)和50g聚乙烯吡咯烷酮置于滚筒式球磨罐中,加入8140g去离子水和30000g氧化锆球,经球磨12小时后,得到混合浆料。

66.(5)将步骤(4)得到的混合浆料经喷雾造粒、干燥后,得到被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒;其中,喷雾造粒的喷雾干燥塔的温度为230℃,干燥的温度为50℃,该被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒的颗粒尺寸分布为50μm~150μm。

67.(6)将步骤(5)得到的被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒置于马弗炉中,在600℃煅烧3小时,将煅烧产物过180目筛网,得到防静电陶瓷粉末。

68.(7)将步骤(6)得到的防静电陶瓷粉末进行干压-等静压成型,得到防静电陶瓷素坯;其中,干压成型的压力为50mpa、保压时间为2分钟,等静压成型的压力为250mpa、保压时间为5分钟,坯体尺寸为400

×

250

×

20mm。

69.(8)将步骤(7)得到的防静电陶瓷素坯放置于装有氧化锌/石墨粉末的带盖匣钵中并送入硅钼棒炉中,在1300℃烧结3小时,得到大尺寸氧化锆防静电陶瓷;其中,烧结方式为埋粉烧结,埋粉为氧化锌和石墨的混合粉末,该氧化锌和石墨的混合粉末中氧化锌的质量分数为40%。

70.实施例5:

71.一种本发明的大尺寸氧化锆防静电的制备方法,包括以下步骤:

72.(1)称取25000g八水氧氯化锆、15000g乙醇、50000g双氧水、1050g硝酸钇、600g硝酸铈以及75g聚乙烯吡咯烷酮置于双层玻璃反应釜中并升温至70℃搅拌,待停止冒气泡后,即可得到锆溶胶。其中,双氧水中h2o2的质量浓度为30%。

73.(2)将步骤(1)得到的锆溶胶经喷雾造粒、干燥后,得到干凝胶颗粒;其中,喷雾造粒的喷雾干燥塔的温度为250℃,干燥的温度为60℃,该干凝胶颗粒的尺寸分布为30μm~100μm。

74.(3)将步骤(2)得到的干凝胶颗粒置于马弗炉中,在800℃煅烧3小时,得到铈钇稳定氧化锆颗粒;该铈钇稳定氧化锆的晶粒尺寸为50nm~80nm。

75.(4)称取7160g铈钇稳定氧化锆粉末、2500g氧化锌粉末、2050g铝溶胶(3nm,15%)、150g硅溶胶(5nm,20%)和50g聚乙烯吡咯烷酮置于滚筒式球磨罐中,加入8140g去离子水和30000g氧化锆球,经球磨12小时后,得到混合浆料。

76.(5)将步骤(4)得到的混合浆料经喷雾造粒、干燥后,得到被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒;其中,喷雾造粒的喷雾干燥塔的温度为230℃,干燥的温度为50℃,该被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒的颗粒尺寸分布为50μm~150μm。

77.(6)将步骤(5)得到的被硅凝胶和铝凝胶包覆的氧化锌和铈钇稳定氧化锆颗粒置于马弗炉中,在600℃煅烧3小时,将煅烧产物过180目筛网,得到防静电陶瓷粉末。

78.(7)成型:

79.(7.1)称取9000g步骤(6)得到的防静电陶瓷粉末、2700g去离子水、45g植物油以及225g羟乙基纤维素置于捏合机中,搅拌2小时,得到可塑性泥料。

80.(7.2)将步骤(7.1)得到的可塑性泥料使用真空练泥设备挤出,得到防静电陶瓷湿坯;该湿坯尺寸为250

×

250

×

20mm。

81.(7.3)首先将步骤(7.2)得到的防静电陶瓷湿坯依次置于40℃、60℃的烘箱中各烘干12小时进行初步干燥,随后将其置于80℃烘箱中干燥直至重量不再发生变化,得到干坯。

82.(7.4)将步骤(7.3)得到的干坯密封并置于等静压机中成型得到防静电陶瓷毛坯,其中等静压成型压力为150mpa,保压时间为15min;

83.(8)将步骤(7.4)得到的防静电陶瓷毛坯放置于装有氧化锌/石墨粉末的带盖匣钵中并送入硅钼棒炉中,在1300℃烧结3小时,得到大尺寸氧化锆防静电陶瓷;其中,烧结方式为埋粉烧结,埋粉为氧化锌和石墨的混合粉末,该氧化锌和石墨的混合粉末中氧化锌的质量分数为40%。

84.本实施例中,步骤(7)中成型的方式为挤出成型,植物油和羟乙基纤维素的加入主要是为了调整粘度,从而得到可塑性泥料。

85.对比例1:

86.一种氧化锆陶瓷的制备方法,包括以下步骤:

87.(1)称取10000g钇稳定氧化锆粉(型号3ysz,100nm)、3000g去离子水、50g聚乙烯吡咯烷酮以及30000g氧化锆球置于滚筒式球磨罐中,进行球磨12小时,得到混合浆。

88.(2)将步骤(1)得到的混合浆料经喷雾造粒、干燥后,得到防静电陶瓷粉末;其中,喷雾造粒的喷雾干燥塔的温度为230℃,干燥的烘箱温度为50℃,该防静电陶瓷粉末的颗粒尺寸分布为50μm~150μm。

89.(3)将步骤(2)得到的防静电陶瓷粉末进行干压-等静压成型,得到防静电陶瓷素坯;其中,干压成型的压力为50mpa、保压时间为2分钟,等静压成型的压力为250mpa、保压时间为5分钟,坯体尺寸为400

×

250

×

20mm。

90.(4)将步骤(3)得到的防静电陶瓷素坯放置于硅钼棒炉中,在1480℃烧结3小时,得到氧化锆陶瓷。

91.对比例2:

92.一种氧化锆陶瓷的制备方法,包括以下步骤:

93.(1)称取9250g钇稳定氧化锆粉(3ysz,100nm)、500g氧化锌粉(100nm)、200g氧化铝粉(100nm)、50g白炭黑(30nm)和50g聚乙烯吡咯烷酮置于滚筒式球磨罐中,加入3000g去离子水和30000g氧化锆球,进行球磨12小时后,得到混合浆料。

94.(2)将步骤(1)得到的混合浆料经喷雾造粒、干燥后,得到防静电陶瓷粉末;其中,喷雾造粒的喷雾干燥塔的温度为230℃,干燥的烘箱温度为50℃,该防静电陶瓷粉末的颗粒尺寸分布为50μm~150μm。

95.(3)将步骤(2)得到的防静电陶瓷粉末进行干压-等静压成型,得到防静电陶瓷素坯;其中,干压成型的压力为50mpa、保压时间为2分钟,等静压成型的压力为250mpa、保压时

间为5分钟,坯体尺寸为400

×

250

×

20mm。

96.(4)将步骤(3)得到的防静电陶瓷素坯放置于硅钼棒炉中,在1450℃烧结3小时,得到氧化锆陶瓷。

97.对比例3:

98.一种氧化锆陶瓷的制备方法,包括以下步骤:

99.(1)称取8250g钇稳定氧化锆粉(3ysz,100nm)、1500g氧化锌粉(100nm)、200g氧化铝粉(100nm)、50g白炭黑(30nm)和50g聚乙烯吡咯烷酮置于滚筒式球磨罐中,加入3000g去离子水和30000g氧化锆球,进行球磨12小时后,得到混合浆料。

100.(2)将步骤(1)得到的混合浆料经喷雾造粒、干燥后,得到防静电陶瓷粉末;其中,喷雾造粒的喷雾干燥塔的温度为230℃,干燥的烘箱温度为50℃,该防静电陶瓷粉末的颗粒尺寸分布为50μm~150μm。

101.(3)将步骤(2)得到的防静电陶瓷粉末进行干压-等静压成型,得到防静电陶瓷素坯;其中,干压成型的压力为50mpa、保压时间为2分钟,等静压成型的压力为250mpa、保压时间为5分钟,坯体尺寸为400

×

250

×

20mm。

102.(4)将步骤(3)得到的防静电陶瓷素坯放置于硅钼棒炉中,在1400℃烧结3小时,得到氧化锆陶瓷。

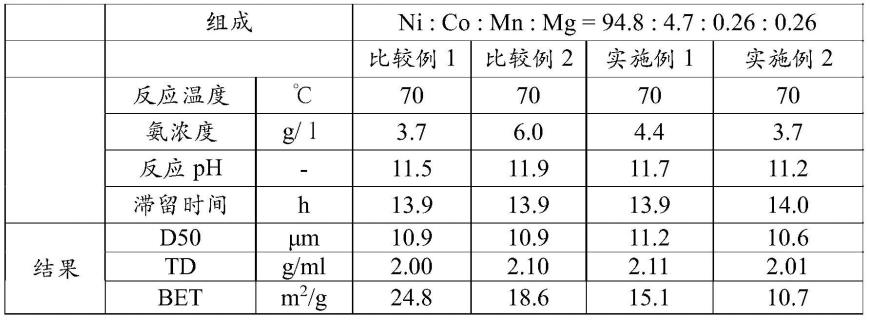

103.表1实施例1-5的大尺寸氧化锆防静电陶瓷、对比例1-3的氧化锆陶瓷的性能数据对比表

104.样品烧结情况相对密度(%)抗弯强度(mpa)表面电阻率(ω

·

cm)实施例1无明显缺陷98.57502.04

×

108实施例2无明显缺陷98.26676.34

×

107实施例3无明显缺陷97.85921.03

×

107实施例4无明显缺陷97.55494.86

×

106实施例5无明显缺陷97.35245.7

×

106对比例1无明显缺陷99.511003.15

×

10

13

对比例2无明显缺陷97.24582.68

×

10

10

对比例3开裂932736.04

×

108105.从表1可以看出,实施例1-5的大尺寸氧化锆防静电陶瓷,其相对密度最少为97.3%,抗弯强度至少为524mpa,表面电阻率最高为2.04

×

108,上述数据均优于对比例2和对比例3的氧化锆陶瓷,且实施例1-5所得陶瓷在烧结过程中无明显缺陷产生。氧化锌的引入会显著降低氧化锆陶瓷的力学性能及气孔率,甚至导致烧结开裂,其主要原因在于:一方面,氧化锌吸收氧化锆中的稳定元素导致其由四方向转变为单斜相,另一方面,氧化锌在高温下容易挥发。为了解决上述问题,本发明提出了一种大尺寸氧化锆防静电陶瓷的制备方法,首先,使用溶胶-凝胶法制备晶粒细小的铈钇稳定氧化锆,可以有效抑制烧结过程中的晶相转变,另外,细晶氧化锆烧结温度低,可以防止氧化锌高温挥发;然后,使用包覆层抑制氧化锌和氧化锆直接接触,同样可以抑制氧化锆在烧结过程中的晶相转变,同时包覆层还可以抑制氧化锌挥发;最后,采用埋粉烧结方式进行烧结,一方面,可以产生饱和氧化锌蒸气压,从而抑制氧化锌挥发并促使晶粒细化,另一方面,碳的渗透可以促使四方氧化锆稳定,并降低表面电阻率。因此,本发明的制备方法可以有效防止烧结缺陷的产生,同时有利

于制备大尺寸氧化锆防静电陶瓷;其制得的大尺寸氧化锆防静电陶瓷,具有更高的致密度、更好的力学性能以及更低的表面电阻率,适用于制备性能优异的芯片陶瓷吸盘以及陶瓷手臂。

106.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。