1.本发明涉及材料领域,更具体地说,涉及一种高强度的闸瓦材料及其制备方法。

背景技术:

2.火车运行制动时直接摩擦车轮使火车停车的制动零件就是闸瓦。用铸铁或其他材料制成的瓦状制动块,在制动时抱紧车轮踏面,通过摩擦使车轮停止转动。在这一过程中,制动装置要将巨大的动能转变为热能消散于大气之中。使用这种制动方式时,闸瓦摩擦面积小,大部分热负荷由车轮来承担。列车速度越高,制动时车轮的热负荷也越大。如用铸铁闸瓦,温度可使闸瓦熔化;即使采用较先进的合成闸瓦,温度也会高达400~430℃,闸瓦的制动摩擦性能受到影响,影响车辆运行安全。当车轮踏面温度增高到一定程度时,就会使踏面磨耗、裂纹或剥离,既影响使用寿命也影响行车安全。可见,传统的踏面闸瓦制动适应不了高速列车的需要。

3.同时现有的闸瓦,由于闸瓦摩擦体合成采用的材料组成以及制造方法的不科学,使得产品使用时摩擦生热快,强度降低快,导致磨耗高,因此,使用寿命偏短是普遍现象。目前针对闸瓦摩擦开展研究的现有技术有cn111075869a和cn107269744a。cn111075869a公开了铁道货车用合成闸瓦材料配方及合成闸瓦制备工艺,以纳米铝酚醛树脂作为基体组元,通过加入丁腈橡胶、丁苯橡胶等强化组元,从而对基体组元进行强化;通过加入碳化硅等组元,从而增加合成闸瓦的摩擦系数;通过加入石墨、石油焦和石英砂等润滑组元,从而增加合成闸瓦磨损过程中表面的光滑度并减少制动盘的磨损量,通过加入硫酸钡、高温增强纤维等填料组元,从而减少合成闸瓦的成本。但是采用该工艺制成的合成闸瓦强度较低,分解温度低,无法满足高速列车的需求。cn107269744a公开了一种高摩擦系数合成闸瓦材料及其制备方法,由以下重量百分比的原料制成:橡胶10~15%、酚醛树脂6~12%、芳纶纤维1~5%、碳纤维1~5%、无机填料15~25%、摩擦调节剂20~30%、钢纤维20~30%和硫磺1~3%;具体的制备方法经过开松、密炼机混炼、冷压成型、热处理、表面处理等工艺;专利中并未给出制备得到材料的强度、摩擦系数等,但是经研究发现,其强度、分解温度等较低,无法满足高速列车的需求。

4.因此,急需一种高强度的、磨耗量低、热分解温度高的高摩擦系数的闸瓦材料及其制备方法。

技术实现要素:

5.本发明目的在于,提供了一种高强度的闸瓦材料及其制备方法。

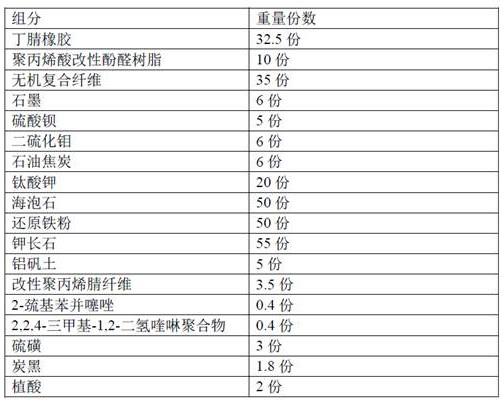

6.为实现本发明目的,采用以下技术方案:一种高强度的闸瓦材料,由以下重量份组分制备而成:丁腈橡胶30-40份,聚丙烯酸改性酚醛树脂9-12份,无机复合纤维30-40份,石墨5-7份,硫酸钡4-6份,二硫化钼5-7份,石油焦炭5-7份,钛酸钾15-25份,海泡石45-55份,还原铁粉45-55份,钾长石50-60份,铝矾土5-6份,改性聚丙烯腈纤维3-4份,2-巯基苯并噻唑

0.4-0.5份,2,2,4-三甲基-1,2-二氢喹啉聚合物0.4-0.5份,硫磺2.5-3.5份,炭黑1.6-2.0份,植酸1.8-2.2份。

7.优选的,一种高强度的闸瓦材料,以下重量份组分制备而成:丁腈橡胶30-35份,聚丙烯酸改性酚醛树脂9-12份,无机复合纤维30-40份,石墨5.5-7.0份,硫酸钡4.5-6份,二硫化钼5.5-7.0份,石油焦炭5.5-7.0份,钛酸钾15-25份,海泡石45-55份,还原铁粉45-55份,钾长石50-60份,铝矾土5-5.5份,改性聚丙烯腈纤维3-4份,2-巯基苯并噻唑0.4-0.45份,2,2,4-三甲基-1,2-二氢喹啉聚合物0.4-0.45份,硫磺2.5-3.5份,炭黑1.6-2.0份,植酸1.8-2.2份。

8.更优选的,由以下重量份数组分制备而成:丁腈橡胶32.5份,聚丙烯酸改性酚醛树脂10份,无机复合纤维35份,石墨6份,硫酸钡5份,二硫化钼6份,石油焦炭6份,钛酸钾20份,海泡石50份,还原铁粉50份,钾长石55份,铝矾土5份,改性聚丙烯腈纤维3.5份,2-巯基苯并噻唑0.4份,2,2,4-三甲基-1,2-二氢喹啉聚合物0.4份,硫磺3份,炭黑1.8份,植酸2份。所述的无机复合纤维为二氧化硅、碳化硅、氧化钙、氧化铝的复合物,优选重量比为5:1:3:1的复合物。

9.其中所述的聚丙烯酸改性酚醛树脂的制备方法为:s1:聚丙烯酸酯乳液:丙烯酸丁酯700g,300g甲基丙烯酸甲酯、20 g α

–

( 叔丁基过氧甲基)苯乙烯加入纯化水、10g十二烷基硫酸钠、10g壬基酚聚氧乙烯醚;加入至70

±

5℃,滴加溶有8g过硫酸铵的水溶液,得到聚丙烯酸酯热液;s2:将300g水溶性酚醛树脂溶于水,向其中逐渐滴加上述聚丙烯酸酯乳液,搅拌到体系为均相体系为止;加入模具中,干燥、固化、制得聚丙烯酸改性酚醛树脂。

10.所述的改性聚丙烯腈纤维的制备方法为:聚丙烯腈纤维500g,加入溶有盐酸羟胺1000g的水溶液,用碳酸氢钠调节ph为5.0-6.0,控制温度60

±

5℃反应2-3h,取出、烘干,得到改性聚丙烯腈纤维。

11.本发明另一方面,是上述高强度的闸瓦材料的制备方法。

12.一种高强度的闸瓦材料的制备方法,包括如下步骤:s1:摩擦体材料的制备塑炼步骤:将丁腈橡胶、聚丙烯酸改性酚醛树脂、2-巯基苯并噻唑、2,2,4-三甲基-1,2-二氢喹啉聚合物、植酸和炭黑,塑炼时间控制在35-45分钟,得到塑料后的橡胶;混炼步骤:还原铁粉与硫酸钡、改性聚丙烯腈纤维、钾长石、铝矾土、无机复合纤维、二硫化钼、石油焦炭、钛酸钾、硫磺、石墨混合均匀,得到混合料a;塑炼后的橡胶,加入海泡石,混合均匀后再加入混合料a进行混炼,混炼温度不超过90℃,混炼后以胶料成卷为准;破碎步骤:将混炼完成好的胶料放入高低速混料机内进行破碎。

13.s2:压制闸瓦将步骤s1破碎步骤得到的混合料倒入压制模具中,排气6-15次,控制压制压力为15mpa~22mpa和温度为150℃~170℃,经过7.5min~9.5min的保温保压时间,压制制得闸瓦;s3:热固化将闸瓦放入固化炉中固化,固化工艺参数为:以1℃/ min的升温速度从室温升到80

±

5℃,到80

±

5℃时保温30

±

3min;再1.5℃/min的升温速度从80

±

5℃升到100

±

5℃,到

100

±

5℃时保温30

±

3min;再2.5℃/min的升温速度从100

±

5℃升到120

±

5℃, 到120

±

5℃时保温50

±

3min;再2.5℃/min的升温速度从120

±

5℃升到130

±

5℃,到130

±

5℃时保温60

±

3min;再2.5℃/min的升温速度从130

±

5℃升到140

±

5℃,到140

±

5℃时保温90

±

3min;再4℃/min的升温速度从140

±

5℃升到最高温度段,最高温度段保温180-240 min;后以2℃/min的降温速度降至60

±

5℃以下,得到闸瓦材料。

14.所述的最高温度段选自160

±

5℃、170

±

5℃、180

±

5℃中任一温度段。

15.本发明的优异效果为:通过聚丙烯酸对酚醛树脂基体进行改性,增强了基体的强度;通过加入特定的无机复合纤维、改性聚丙烯腈纤维等组元,从而增加闸瓦的摩擦系数,降低磨耗量;通过加入石墨、石油焦炭润滑组元,从而增加闸瓦磨耗过程中表面的光滑度并减少闸瓦的磨耗量,使用该配方及工艺制备的闸瓦材料,具备稳定的高强度的、磨耗量低、热分解温度高、不损伤车轮、环保等特点。

具体实施方式

16.本发明公开了一种高强度的闸瓦材料及其制备方法,本领域技术人员可以借鉴本发明的内容,结合高分子化工的相关原理,适当改进工艺参数来实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明范围内。本发明的应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

17.为了更好地理解本发明而不是限制本发明的范围,在本技术中所用的表示用量、百分比的所有数字、以及其他数值,在所有情况下都应理解为以词语“大约”所修饰。各个数字参数至少应被看作是根据所报告的有效数字和通过常规的四舍五入方法而获得的。

18.以下通过实施例来进一步阐述本发明,但实施例不对本发明做任何限定。

19.制备例1:聚丙烯酸改性酚醛树脂s1:聚丙烯酸酯乳液:丙烯酸丁酯700g,甲基丙烯酸甲酯300g、20 g α

–

( 叔丁基过氧甲基)苯乙烯加入纯化水、10g十二烷基硫酸钠、 10g壬基酚聚氧乙烯醚;加入至70

±

5℃,滴加溶有8g过硫酸铵的水溶液,得到聚丙烯酸酯乳液;s2:将300g水溶性酚醛树脂情溶于水,向其中逐渐滴加上述聚丙烯酸酯乳液,搅拌到体系为均相体系为止;加入模具中,干燥、固化、制得聚丙烯酸改性酚醛树脂。

20.制备例2:聚丙烯酸改性酚醛树脂s1:聚丙烯酸酯乳液:丙烯酸丁酯500g,甲基丙烯酸甲酯500g、20 g α

–

( 叔丁基过氧甲基)苯乙烯加入纯化水、10g十二烷基硫酸钠、 10g壬基酚聚氧乙烯醚;加入至70

±

5℃,滴加溶有8g过硫酸铵的水溶液,得到聚丙烯酸酯乳液;s2:将300g水溶性酚醛树脂情溶于水,向其中逐渐滴加上述聚丙烯酸酯乳液,搅拌到体系为均相体系为止;加入模具中,干燥、固化、制得聚丙烯酸改性酚醛树脂。

21.制备例3:聚丙烯酸改性酚醛树脂s1:聚丙烯酸酯乳液:丙烯酸丁酯600g,甲基丙烯酸甲酯400g、20 g α

–

( 叔丁基过氧甲基)苯乙烯加入纯化水、10g十二烷基硫酸钠、 10g壬基酚聚氧乙烯醚;加入至70

±

5℃,滴加溶有8g过硫酸铵的水溶液,得到聚丙烯酸酯乳液;

s2:将300g水溶性酚醛树脂情溶于水,向其中逐渐滴加上述聚丙烯酸酯乳液,搅拌到体系为均相体系为止;加入模具中,干燥、固化、制得聚丙烯酸改性酚醛树脂。

22.制备例4:聚丙烯酸改性酚醛树脂s1:聚丙烯酸酯乳液:丙烯酸丁酯700g,甲基丙烯酸甲酯300g、20 g α

–

( 叔丁基过氧甲基)苯乙烯加入纯化水、10g十二烷基硫酸钠、 10g壬基酚聚氧乙烯醚;加入至60

±

5℃,滴加溶有8g过硫酸铵的水溶液,得到聚丙烯酸酯乳液;s2:将300g水溶性酚醛树脂情溶于水,向其中逐渐滴加上述聚丙烯酸酯乳液,搅拌到体系为均相体系为止;加入模具中,干燥、固化、制得聚丙烯酸改性酚醛树脂。

23.制备例5:改性聚丙烯腈纤维聚丙烯腈纤维500g,加入溶有盐酸羟胺1.0kg的水溶液,用碳酸氢钠调节ph为5.0-6.0,控制温度60

±

5℃反应2-3h,取出、烘干,得到改性聚丙烯腈纤维。

24.制备例6:改性聚丙烯腈纤维聚丙烯腈纤维100g,加入溶有盐酸羟胺1.0kg的水溶液,用碳酸氢钠调节ph为5.0-6.0,控制温度70

±

5℃反应2-3h,取出、烘干,得到改性聚丙烯腈纤维。

25.制备例7:改性聚丙烯腈纤维聚丙烯腈纤维500g,加入溶有盐酸羟胺1.0kg的水溶液,用碳酸氢钠调节ph为6.1-7.0,控制温度60

±

5℃反应2-3h,取出、烘干,得到改性聚丙烯腈纤维。

26.制备例8:无机复合纤维二氧化硅、碳化硅、氧化钙、氧化铝重量比为5:1:3:1的复合物。

27.制备例9:无机复合纤维二氧化硅、氧化钙、氧化铝重量比为5:3:2的复合物。

28.制备例10:无机复合纤维二氧化硅、碳化硅、氧化钙、氧化铝重量比为3:3:3:1的复合物。

29.实施例1-8:闸瓦材料(一)实施例1-8组成如表1所示,其中聚丙烯酸改性酚醛树脂、改性聚丙烯腈纤维、无机复合纤维采用不同的方法或配比制备得到,具体如表2所示。

30.表1:实施例1-8闸瓦材料组成

表2:实施例1-8中聚丙烯酸改性酚醛树脂、改性聚丙烯腈纤维、无机复合纤维制备方法(二)制备方法:s1:摩擦体材料的制备 塑炼步骤:将丁腈橡胶、聚丙烯酸改性酚醛树脂、2-巯基苯并噻唑、2,2,4-三甲基-1,2-二氢喹啉聚合物、植酸和炭黑,塑炼时间控制在35-45分钟,得到塑料后的橡胶;混炼步骤:还原铁粉与硫酸钡、改性聚丙烯腈纤维、钾长石、铝矾土、无机复合纤维、二硫化钼、石油焦炭、钛酸钾、硫磺、石墨混合均匀,得到混合料a;塑炼后的橡胶,加入海泡石,混合均匀后再加入混合料a进行混炼,混炼温度为85-88℃。混炼后以胶料成卷为准; 破碎步骤:将混炼完成好的胶料放入高低速混料机内进行破碎;s2:压制闸瓦将步骤s1破碎步骤得到的混合料倒入压制模具中,排气6-15次,控制压制压力为15mpa~22mpa和温度为150℃~170℃,经过7.5min~9.5min的保温保压时间,压制制得闸瓦;s3:热固化将闸瓦放入固化炉中固化,固化工艺参数为:以1℃/ min的升温速度从室温升到

80

±

5℃,到80

±

5℃时保温30

±

3min;再1.5℃/min的升温速度从80

±

5℃升到100

±

5℃,到100

±

5℃时保温30

±

3min;再2.5℃/min的升温速度从100

±

5℃升到120

±

5℃, 到120

±

5℃时保温50

±

3min;再2.5℃/min的升温速度从120

±

5℃升到130

±

5℃,到130

±

5℃时保温60

±

3min;再2.5℃/min的升温速度从130

±

5℃升到140

±

5℃,到140

±

5℃时保温90

±

3min;再4℃/min的升温速度从140

±

5℃升到160

±

5℃,到160

±

5℃时保温180-240min;后以2℃/min的降温速度降至60

±

5℃以下,得到闸瓦材料。

31.实施例9-14:闸瓦材料(一) 实施例9-14组成如表3所示,其中聚丙烯酸改性酚醛树脂采用制备例1方法制备得到、改性聚丙烯腈纤维采用制备例5方法制备得到、无机复合纤维采用制备例8配比制备得到。

32.表3:实施例9-14闸瓦材料组成(二) 制备方法:s1、s2同实施例1-8s3:热固化将闸瓦放入固化炉中固化,固化工艺参数为:以1℃/ min的升温速度从室温升到80

±

5℃,到80

±

5℃时保温30

±

3min;再1.5℃/min的升温速度从80

±

5℃升到100

±

5℃,到100

±

5℃时保温30

±

3min;再2.5℃/min的升温速度从100

±

5℃升到120

±

5℃, 到120

±

5℃时保温50

±

3min;再2.5℃/min的升温速度从120

±

5℃升到130

±

5℃,到130

±

5℃时保温60

±

3min;再2.5℃/min的升温速度从130

±

5℃升到140

±

5℃,到140

±

5℃时保温90

±

3min;再4℃/min的升温速度从140

±

5℃升到180

±

5℃,到180

±

5℃时保温180-240min;后以2℃/min的降温速度降至60

±

5℃以下,得到闸瓦材料。

33.实施例15-16:闸瓦材料(一)组成及配比同实施例1

(二)制备方法:步骤s1、步骤s2同实施例1-8;步骤s3如下实施例15:s3:热固化将闸瓦放入固化炉中固化,固化工艺参数为:以2℃/ min的升温速度从室温升到80

±

5℃,到80

±

5℃时保温30

±

3min;再2℃/min的升温速度从80

±

5℃升到100

±

5℃,到100

±

5℃时保温30

±

3min;再2℃/min的升温速度从100

±

5℃升到120

±

5℃, 到120

±

5℃时保温50

±

3min;再2℃/min的升温速度从120

±

5℃升到130

±

5℃,到130

±

5℃时保温60

±

3min;再2℃/min的升温速度从130

±

5℃升到140

±

5℃,到140

±

5℃时保温90

±

3min;再2℃/min的升温速度从140

±

5℃升到160

±

5℃,到160

±

5℃时保温180-240min;后以2℃/min的降温速度降至60

±

5℃以下,得到闸瓦材料。

34.实施例16:s3:热固化将闸瓦放入固化炉中固化,固化参数为:固化工艺参数为:以2.5℃/ min的升温速度从室温升到80

±

5℃,到80

±

5℃时保温30

±

3min;再2.5℃/min的升温速度从80

±

5℃升到100

±

5℃,到100

±

5℃时保温30

±

3min;再2.5℃/min的升温速度从100

±

5℃升到120

±

5℃, 到120

±

5℃时保温50

±

3min;再2.5℃/min的升温速度从120

±

5℃升到130

±

5℃,到130

±

5℃时保温60

±

3min;再2.5℃/min的升温速度从130

±

5℃升到140

±

5℃,到140

±

5℃时保温90

±

3min;再2.5℃/min的升温速度从140

±

5℃升到160

±

5℃,到160

±

5℃时保温180-240min;后以2.5℃/min的降温速度降至60

±

5℃以下,得到闸瓦材料。

35.实施例17:性能测试将实施例1-16制得的闸瓦材料,按tb/t 2403-2010《铁道货车用合成闸瓦》标准进行停车制动试验,进行冲击强度、磨耗量的测定,并进行分解温度的测定、具体见表4。

36.表4:实施例1-16闸瓦材料性能

由上可以看出:实施例1-8组数据分析:实施例1-8各组分配比相同,区别仅在聚丙烯酸改性酚醛树脂、改性聚丙烯腈纤维、无机复合纤维采用不同的方法或配比制备得到,冲击强度、磨耗量和分解温度有显著的差别。

37.实施例1提供的闸瓦材料,使用了特定制备工艺得到的聚丙烯酸改性酚醛树脂、改性聚丙烯腈纤维及特定组成的无机复合纤维,冲击强度不低于5.4 kj/m2、磨耗量低于0.35 cm3/mj和分解温度高于480℃;闸瓦材料的强度、磨耗量、分解温度等性能得到了显著的提升。

38.实施例2-8采用了其他制备方法制备得到的聚丙烯酸改性酚醛树脂、改性聚丙烯腈纤维及其他组成的无机复合纤维,与实施例1比,闸瓦材料强度、分解温度显著降低、磨耗量显著增加,闸瓦材料的综合性能显著变差。

39.实施例1、实施例9-14数据分析:实施例1、实施例9-14的聚丙烯酸改性酚醛树脂、改性聚丙烯腈纤维制备方法相同及无机复合纤维配比相同,区别在于各组分配比不同。

40.实施例1、实施例9-12数据结果表明:采用本技术特定配比制备得到的闸瓦材料,冲击强度不低于4.5 kj/m2、磨耗量低于0.45 cm3/mj和分解温度高于430℃;与现有高摩擦系数闸瓦材料相比,闸瓦材料的性能显著增强。

41.实施例13-14采用其配比,磨耗量高于0.50 cm3/mj和分解温度低于430℃,与实施例1、实施例9-12相比,分解温度显著降低、磨耗量显著增加,闸瓦材料的综合性能显著变差。

42.实施例1、15-16数据分析:实施例1、实施例15-16各组分及配比均相同,区别在于固化参数不同。

43.实施例15-16采用其他固化参数,磨耗量高于0.50cm3/mj和分解温度低于430℃,与实施例1相比, 分解温度显著降低、磨耗量显著增加,闸瓦材料的综合性能显著变差。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。