1.本发明涉及高分子催化技术领域,尤其是涉及一种用于制备超高分子量聚丙烯的主催化剂、催化剂、制备方法及应用。

背景技术:

2.超高分子量聚乙烯纤维是一种优良的产业用纤维,采用十氢萘为溶剂,平均分子量在100万以上的uhmwpe进行冻胶纺丝,经超倍热拉伸可得到高强高模的聚乙烯纤维。同样,采用相同技术亦可用于超高分子量聚丙烯(uhmwpp)的加工,得到性能远好于常规熔纺聚丙烯与熔纺高强度聚丙烯的一种新型高性能纤维,相对于已经广泛应用的超高分子量聚乙烯还有流动性更好、黏附性更优、使用温度更高、蠕变更低等优点。除此外,uhmwpp应用在管材、板材、棒材、异型材等领域同样具备力学强度高、耐磨性和抗氧化性优异的突出特点。

3.uhmwpp用于冻胶纺丝工艺时,同超高分子量聚乙烯一样,一般要求树脂原料的平均分子量在100~600万之间可调,不同的平均分子量决定了uhmwpp的拉伸强度、耐磨性、断裂伸长率等关键性能指标,也决定了最终uhmwpp纤维产品的强度和模量,是uhmwpp最关键的技术指标。

4.在uhmwpp的聚合过程中,通常采用氢气和聚合温度两种手段来调节树脂的分子量。采用氢气时极低的加入量就能明显降低树脂的平均分子量,使得最终分子量往往与调控所要求达到的目标值相比波动较大,不易精确控制。采用聚合温度手段时,较低的反应温度可以得到平均分子量高的uhmwpp,随着聚合温度的提高,平均分子量则会随之逐步下降,因此聚合温度是最简便也是较精确的调控手段。

5.但目前采用z-n催化剂进行丙烯聚合时,其聚合温度通常只能控制在70~80℃这一较窄的范围内。这是因为低温(例如60℃以下)会降低丙烯单体插入速率从而使聚合产率下降,而更高的聚合温度(例如高于80℃时)则又会导致催化剂活性中心的失活加快,同样也明显降低聚合体系的活性,同时还会降低等规度,明显不利于uhmwpp的生产。例如中国专利cn104177523a公开的一种球形固体z-n聚丙烯催化剂组分,催化剂用于70~80℃丙烯聚合时显示出较高的聚合活性,得到的聚合物堆积密度较高,细粉较少,但用于丙烯高温聚合反应时,催化活性及所得聚合物的等规度均偏低。

6.已有技术中也有很多适用于高温下的丙烯聚合催化剂,例如美国专利us5385993中公开了一种可以在100℃以上进行丙烯高温聚合的催化剂,得到的树脂具有较高等规度,与80℃或更低温度得到的聚丙烯相比还具有更宽的分子量分布,但该催化剂的制备过程复杂,催化剂在整个聚合温度范围内整体活性也不高。中国专利cn1421468a则公开了一种丙烯在高温下聚合或共聚合的方法以及适用于该方法的催化剂预聚物,在该聚合方法中通过预聚过程中工艺条件和预聚倍数的控制,最终使传统的z-n催化剂适用于丙烯在较高温度下(》85℃)的聚合反应,但该方法用到的工艺条件和预聚倍数的控制手段较为复杂,所得聚合物的等规度与70℃制备的聚合物相比仍偏低。还有中国专利cn1621421a也公开了一种催

化剂的制备方法,该催化剂通过聚合过程中引入铝氧烷和烷基铝的混合物作为助催化剂而实现丙烯高温聚合,同样存在工艺复杂,需引入新组分的问题,而且高温聚合活性及聚合物等规度都有待进一步提高。

7.上述已有技术均未提及可以在常规聚合条件下制备平均分子量100万以上的uhmwpp,而且即使将这些技术用于uhmwpp的生产,其高温下等规度降低、分子量分布变宽等技术特征也对最终uhmwpp产品的性能不利。

技术实现要素:

8.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种用于制备超高分子量聚丙烯的主催化剂组分、其制备方法以及由该主催化剂组分形成的催化剂体系,能够在55~105℃下聚合生产粘均分子量mv=100~600万可调的uhmwpp,而且在该温度范围内聚合活性、树脂等规度和分子量分布等关键技术特征均不会出现负面效应。

9.本发明的目的可以通过以下技术方案来实现:

10.本发明的第一个目的是提供一种用于制备超高分子量聚丙烯的主催化剂,是由以下组分(1)~(3)混合反应而成:

11.(1)包含镁、钛的催化剂前体化合物,由烷氧基镁化合物mg(or1)2、钛酸酯化合物ti(or2)4、醇类化合物r3oh、氯代硅烷化合物(r4)

x

sicl

4-x

和亚磷酸酯化合物p(or5)3在烷烃/卤代芳烃混合溶剂中反应后受控沉淀析出形成。

12.其中,r1、r4为c2~c8的烷基,r2为c2~c4的烷基,r3为c2~c

10

的烷基,r5为c1~c

10

的烷基或苯基,x=0~3;

13.各反应组分的摩尔比mg(or1)2:ti(or2)4:r3oh:(r4)

x

sicl

4-x

:p(or5)3=1:(0.01~1.0):(0.2~3.0):(0.01~0.5):(0.01~12);烷烃溶剂和卤代芳烃溶剂用量的体积比为(0.1~5):1。

14.(2)内部电子供体,所述内部电子供体为一元脂肪族羧酸酯、多元脂肪族羧酸酯、芳香族羧酸酯类化合物、1,3-二醚化合物中的一种或多种的混合物。

15.(3)钛化合物ti(or6)ncl

4-n

,其中r6为含有1~10个碳原子的烷基,n为0~4。

16.进一步地,(1)包含镁、钛的催化剂前体化合物中,所述烷烃溶剂是c5~c

10

脂肪烃,卤代芳烃溶剂是氯代芳烃。

17.进一步地,(1)包含镁、钛的催化剂前体化合物,所述各反应组分的摩尔比mg(or1)2:ti(or2)4:r3oh:(r4)

x

sicl

4-x

:p(or5)3=1:(0.05~0.6):(0.5~2.0):(0.1~0.4):(0.02~5.0);烷烃溶剂和卤代芳烃溶剂用量的体积比为(0.3~2):1。

18.进一步地,所述内部电子供体为一元脂肪族羧酸酯、多元脂肪族羧酸酯、芳香族羧酸酯类化合物中的一种或多种;

19.或,所述内部电子供体为1,3-二醚化合物类化合物,其分子结构式为r7o-ch

2-cr9r

10-ch

2-or8,其中r7和r8为相同的含有1~10个碳原子的烷基,优选为1~4个碳原子的烷基,r9和r

10

为相同或不同的含有1~10个碳原子的烷基、含有6~10个碳原子的芳基、含有7~40个碳原子的芳基烷基、含有8~40个碳原子的芳基烯基中的一种。

20.反应后得到的主催化剂中ti元素的质量百分数为1~5%,mg元素的质量百分数为10~30%,cl元素的质量百分数为40~70%、内部电子供体的质量百分数为1~30%。

21.进一步地,受控沉淀析出过程具体为:首先在卤代芳烃溶剂中依次加入烷氧基镁化合物mg(or1)2、钛酸酯化合物ti(or2)4、醇类化合物r3oh、氯代硅烷化合物(r4)

x

sicl

4-x

和亚磷酸酯化合物p(or5)3进行反应得到催化剂前体溶液,然后通过加热蒸出的方式将前体溶液中的醇类化合物r3oh脱除,再加入烷烃溶剂使包含镁、钛的催化剂前体化合物颗粒沉淀析出。

22.本发明的第二个目的是提供一种上述主催化剂的制备方法,包括以下步骤:

23.(1)在卤代芳烃溶剂中依次加入烷氧基镁化合物mg(or1)2、钛酸酯化合物ti(or2)4、醇类化合物r3oh、氯代硅烷化合物(r4)

x

sicl

4-x

和亚磷酸酯化合物p(or5)3进行反应得到溶液a;

24.(2)通过加热蒸出的方式将步骤(1)得到的溶液a中的醇类化合物r3oh脱除,然后加入烷烃溶剂继续反应,使包含镁、钛的催化剂前体化合物颗粒沉淀析出;

25.(3)对步骤(2)得到的催化剂前体化合物颗粒使用卤代芳烃溶剂进行清洗后再进行至少1次与钛化合物ti(or6)ncl

4-n

的接触反应;所述内部电子供体在该步骤中加入,可以在钛化合物与催化剂前体化合物接触前加入,也可以在每次钛化合物与催化剂前体化合物接触反应的过程中加入。

26.(4)在步骤(3)反应完成后使用烷烃溶剂对催化剂固体颗粒进行清洗并干燥,得到主催化剂组分。

27.进一步地:

28.步骤(1)中,形成溶液a的各反应组分的摩尔比为mg(or1)2:ti(or2)4:r3oh:(r4)

x

sicl

4-x

:p(or5)3=1:(0.01~1.0):(0.2~3.0):(0.01~0.5):(0.01~12);

29.卤代芳烃溶剂的用量为每克烷氧基镁化合物加入5~50ml;反应温度为80~150℃,反应时间为2~10小时;

30.步骤(2)中,采用加热蒸出的方式脱除溶液a中的醇类化合物r3oh,加热温度控制在醇类化合物沸点以下10℃至醇类化合物沸点的范围内,直到蒸出的醇类化合物量达到加入量的90~95%(体积百分比)时,催化剂前体化合物颗粒开始沉淀析出。此时停止蒸出,加入烷烃溶剂,烷烃溶剂和卤代芳烃溶剂用量的体积比为(0.1~5):1,继续在醇类化合物沸点温度下保持反应1~6小时保证催化剂前体化合物颗粒完全成型析出;

31.步骤(3)中,卤代芳烃溶剂对催化剂前体化合物的清洗在常温下进行即可,一般清洗3~5次。清洗后与钛化合物的接触反应在卤代芳烃溶剂中70~130℃下进行,每次钛化合物中ti元素和烷氧基镁化合物中mg元素的摩尔比为ti:mg=1~40,接触反应采用钛化合物一次加入的方式进行,每次接触反应时间为1~6小时,每次接触反应完后过滤除去清液,直接进行下次接触反应,反应次数为1~8次。

32.所述内部电子供体在步骤(3)中加入,可以在钛化合物与催化剂前体化合物接触前加入,也可以在每次钛化合物与催化剂前体化合物接触反应的过程中加入。可以一次加入,也可以分多次加入。

33.无论采用何种方式,所述内部电子供体的总用量为:内部电子供体与烷氧基镁化合物中mg元素的摩尔比为0.05~0.5。

34.步骤(4)中,烷烃溶剂的清洗过程包括50~90℃条件下的热清洗阶段和室温下的常温清洗阶段,每阶段清洗的次数根据需要控制在1~8次。

35.本发明的第三个目的是保护一种用于制备超高分子量聚丙烯的催化剂,包括上述主催化剂,还包括助催化剂,即本发明得到的主催化剂组分和助催化剂接触形成最终的用于制备超高分子量聚丙烯的催化剂体系,所述助催化剂为烷基铝化合物,其中助催化剂烷基铝化合物与主催化剂组分的摩尔比基于以下方式确定:助催化剂中al:催化剂主体组份中ti=(30~300):1。

36.本发明的第四个目的是保护一种上述催化剂在制备超高分子量聚丙烯聚合反应中的应用。本发明所述的催化剂体系主要用于丙烯聚合生产超高分子量聚丙烯,可按照已知方法进行,包括可在液相单体中进行本体聚合,或在单体于惰性溶剂中进行浆液聚合或在气相聚合工艺中进行操作。聚合温度范围可以是55~105℃,聚合反应压力是0.1~5.0mpa,聚合时间是0.2~10小时,可以得到粘均分子量mv在(100~600)

×

104g/mol的超高分子量丙烯均聚物。并在聚合反应中通过调节聚合温度来获得所需的聚合物分子量。

37.本发明提供的催化剂体系在用于丙烯聚合生产超高分子量聚丙烯时,还可以根据需要在聚合体系中使用外部电子供体,例如催化剂组分制备过程中使用芳香族羧酸酯时,必须添加外部电子供体,而采用1,3-二醚类化合物时可以不添加外部电子供体。

38.所述外部电子供体是结构式为r

11r12

si(or

13

)(or

14

)的烃基二烃氧基硅烷,其中,r

11

、r

12

、r

13

、r

14

为含有1~20个碳原子的直链或支链的烷基或环烷基,r

11

、r

12

任选相同或不同,r

13

、r

14

任选相同或不同。

39.在聚合体系中添加外部电子供体无特定顺序,所述外部电子供体与助催化剂烷基铝化合物中的al元素的摩尔比为(0.1~500):1。

40.与现有技术相比,本发明具有以下技术优势:

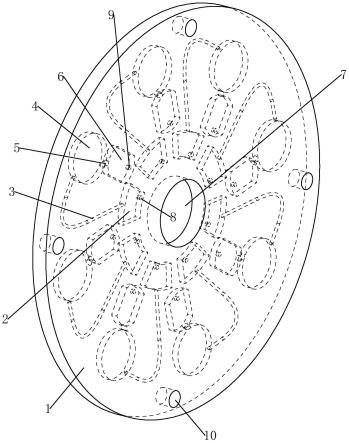

41.1)本发明提供了一种制备uhmwpp的催化剂组分及其制备方法,通过该方法制备的催化剂平均粒径d(4,3)在10μm以下,得到的树脂平均粒径控制在150~300μm,树脂粒度分布的跨度span≤1.0,满足uhmwpp产品对树脂粉料粒径的需求。

42.2)本发明的催化剂体系可以在较宽的聚合温度范围内进行uhmwpp的生产,在较低温度(≤65℃)和高温(≥85℃)下聚合活性不降低,可以直接通过控制聚合温度得到粘均分子量mv=100~600万的uhmwpp,而且高温聚合得到的uhmwpp树脂不存在等规度下降和分子量分布变宽的现象。

43.3)本发明的主催化剂组分制备工艺简单,整个反应过程中不需要本领域已知催化剂制备技术中较多采用的低温冷冻等高耗能环节,非常适合工业放大。

具体实施方式

44.本发明用于制备超高分子量聚丙烯的主催化剂组分,通过以下组份(1)~(3)接触反应而制得:

45.(1)包含镁、钛的催化剂前体化合物,由烷氧基镁化合物mg(or1)2、钛酸酯化合物ti(or2)4、醇类化合物r3oh、氯代硅烷化合物(r4)

x

sicl

4-x

和亚磷酸酯化合物p(or5)3在烷烃/卤代芳烃混合溶剂中反应后受控沉淀形成。

46.具体实施时可根据需要选择/替换地,其中,r1、r4为c2~c8的烷基,r2为c2~c4的烷基,r3为c2~c

10

的烷基,r5为c1~c

10

的烷基或苯基,x=0~3;

47.具体实施时可根据需要选择/替换地,各反应组分的摩尔比mg(or1)2:ti(or2)4:

r3oh:(r4)

x

sicl

4-x

:p(or5)3=1:(0.01~1.0):(0.2~3.0):(0.01~0.5):(0.01~12);烷烃溶剂和卤代芳烃溶剂用量的体积比为(0.1~5):1。

48.(2)内部电子供体,具体实施时可根据需要选择/替换地,所述内部电子供体为一元脂肪族羧酸酯、多元脂肪族羧酸酯、芳香族羧酸酯类化合物、1,3-二醚化合物中的一种或多种的混合物。

49.(3)钛化合物ti(or6)ncl

4-n

,具体实施时可根据需要选择/替换地,其中r6为含有1~10个碳原子的烷基,n为1~4。

50.以下为对各个原料组成的分别介绍:

51.具体实施时可根据需要选择/替换地,所述烷氧基镁化合物包括乙氧基镁、丁氧基镁、异丁氧基镁、辛氧基镁、异辛氧基镁中的一种或为多种的混合物。

52.具体实施时可根据需要选择/替换地,烷氧基镁通常是由镁和相应的醇类反应制备的颗粒状固体,也可以通过烷基镁和相应的醇类反应制得烷氧基镁的溶液。这些制备方法在本领域为公知技术,均可用于本发明主催化剂组分的制备。本发明优选采用乙氧基镁。

53.具体实施时可根据需要选择/替换地,所述钛酸酯化合物包括钛酸乙酯、钛酸丙酯、钛酸异丙酯、钛酸丁酯、钛酸异丁酯、钛酸辛酯、钛酸异辛酯中的一种或为多种的混合物,优选使用钛酸乙酯、钛酸异丙酯或钛酸丁酯。

54.具体实施时可根据需要选择/替换地,所述醇类化合物包括乙醇、正丙醇、异丙醇、正丁醇、异丁醇、叔丁醇、异戊醇、正戊醇、异戊醇、正辛醇、异辛醇中的一种或为多种的混合物,优选使用乙醇。

55.具体实施时可根据需要选择/替换地,所述氯代硅烷化合物(r4)

x

sicl

4-x

,当x=0时是四氯化硅,当x=1~3时r4可以为乙基、正丙基、异丙基、正丁基、异丁基、叔丁基、正戊基、异戊基、叔戊基、正辛基和异辛基中的一种或为多种的混合物,例如二甲基二氯硅烷,氯代三甲基硅烷,甲基三氯硅烷,二乙基二氯硅烷,异丙基三氯硅烷、二正丁基二氯硅烷、氯代三异辛基硅烷、叔丁基二甲基氯代硅烷、正丁基乙基二氯硅烷、异丙基丁基二氯硅烷、正丁基二异丙基氯代硅烷、正辛基甲基二氯硅烷等,也可以是上述氯代硅烷化合物任意组合形成的混合物,优选使用二氯取代的硅烷化合物。

56.具体实施时可根据需要选择/替换地,所述亚磷酸酯化合物包括亚磷酸三甲酯、亚磷酸三乙酯、亚磷酸三丙酯、亚磷酸三丁酯、亚磷酸三异丁酯、亚磷酸三戊酯、亚磷酸三异戊酯、亚磷酸三己酯、亚磷酸三异辛酯、亚磷酸三苯酯中的一种或为多种的混合物,优选使用亚磷酸三丁酯或亚磷酸三苯酯。

57.具体实施时可根据需要选择/替换地,所述烷烃溶剂是c5~c

10

脂肪烃,可以列举为异戊烷、正己烷、正庚烷、正辛烷、异辛烷、正癸烷中的一种或为多种的混合物,优选使用正己烷或正庚烷。

58.具体实施时可根据需要选择/替换地,所述卤代芳烃溶剂是氯代芳烃,包括氯苯、二氯苯、氯代甲苯中的一种或为多种的混合物,优选使用氯苯或氯代甲苯。

59.具体实施时可根据需要选择/替换地,所述各反应组分的摩尔比优选为mg(or1)2:ti(or2)4:r3oh:(r4)

x

sicl

4-x

:p(or5)3=1:(0.05~0.6):(0.5~2.0):(0.1~0.4):(0.02~5.0);烷烃溶剂和卤代芳烃溶剂用量的体积比优选为(0.3~2):1。

60.具体实施时可根据需要选择/替换地,所述内部电子供体为一元脂肪族羧酸酯、多

元脂肪族羧酸酯、芳香族羧酸酯类化合物中的一种或多种。可以列举为:苯甲酸酯、邻苯二甲酸酯、丙二酸酯、琥珀酸酯、戊二酸酯等,例如苯甲酸乙酯、邻苯二甲酸二乙酯、邻苯二甲酸二异丁酯、邻苯二甲酸二正丁酯、邻苯二甲酸二异辛酯、邻苯二甲酸二正辛酯、丙二酸二乙酯、丙二酸二丁酯、2,3-二异丙基琥珀酸二乙酯、2,3-二异丙基琥珀酸二异丁酯、2,3-二异丙基琥珀酸二正丁酯、2,3-二异丙基琥珀酸二甲酯、2,2-二甲基琥珀酸二异丁酯、2-乙基-2-甲基琥珀酸二异丁酯、2-乙基-2-甲基琥珀酸二乙酯、戊二酸二乙酯、己二酸二乙酯、己二酸二丁酯、癸二酸二乙酯、癸二酸二丁酯、萘二羧酸二乙酯、萘二羧酸二丁酯、偏苯三酸三乙酯、偏苯三酸三丁酯、联苯三酸三乙酯、联苯三酸三丁酯、均苯四酸四乙酯、均苯四酸四丁酯等,优选芳香族羧酸酯和琥珀酸酯类化合物。

61.具体实施时可根据需要选择/替换地,所述内部电子供体也可以是1,3-二醚化合物类化合物,其分子结构式为r7o-ch

2-cr9r

10-ch

2-or8,其中r7和r8为相同的含有1~10个碳原子的烷基,优选为1~4个碳原子的烷基,r9和r

10

为相同或不同的含有1~10个碳原子的烷基、含有6~10个碳原子的芳基、含有7~40个碳原子的芳基烷基、含有8~40个碳原子的芳基烯基中的一种。可以列举为:2-异戊基-2-异丙基-1,3-二甲氧基丙烷、2-异丙基-2-异丁基-1,3-二甲氧基丙烷、2-异丙基-2-环己基-1,3-二甲氧基丙烷、2,2-二异丙基-1,3-二甲氧基丙烷、2,2-二苯基-1,3-二甲氧基丙烷、1,2-双(甲氧基甲基)环己烷、9,9-双(甲氧基甲基)芴、9,9-双(甲氧基甲基)-2,3,6,7-四甲基芴、9,9-双(甲氧基甲基)-2,7-二甲基芴、9,9-双(甲氧基甲基)-2,7-二异丙基芴、9,9-双(甲氧基甲基)-2,7-二叔丁基芴、9,9-双(甲氧基甲基)-2,8-二甲基芴、9,9-双(甲氧基甲基)-3,6-二甲基芴、9,9-双(甲氧基甲基)-3,6-二叔丁基芴、9,9-双(甲氧基甲基)-3,6-二异丙基芴、9,9-双(甲氧基甲基)-4,5-二甲基芴、9,9-双(甲氧基甲基)-2-甲基芴、9,9-双(甲氧基甲基)-4-甲基芴。优选含有芳基的二醚化合物。

62.具体实施时可根据需要选择/替换地,所述钛化合物ti(or6)ncl

4-n

:r6是含有1~10个碳原子的烷基,优选1~4个碳原子的烷基;n为1~4。可以列举为:四氯化钛、甲氧基三氯化钛、二甲氧基二氯化钛、三甲氧基氯化钛、乙氧基三氯化钛、二乙氧基二氯化钛、三乙氧基氯化钛、异丙氧基三氯化钛、二异丙氧基二氯化钛、丁氧基三氯化钛、三异丙氧基氯化钛、二丁氧基二氯化钛、三丁氧基氯化钛中任选一种。也可以将两种不同的钛化合物混合使用,例如至少含一个or6基团的钛化合物和四氯化钛混合使用,本发明优选只使用一种钛化合物,特别优选四氯化钛。

63.通过上述组分反应得到的用于超高分子量聚丙烯的主催化剂组分中ti元素的质量百分数为1~5%,优选1.7~4.3%;mg元素的质量百分数为10~30%,优选16~24%;cl元素的质量百分数为40~70%,优选50~65%;内部电子供体的质量百分数为1~30%,优选4~20%。

64.当本发明中所述主催化剂组分用于制备超高分子量聚丙烯时,还必须提供助催化剂组成完整的催化体系,本发明所述的助催化剂为烷基铝化合物,可在三乙基铝、一氯二乙基铝、三异丁基铝、三正己基铝中任选一种,优选三乙基铝。

65.用于制备超高分子量聚丙烯的主催化剂组分的制备方法包括以下步骤:

66.(1)在卤代芳烃溶剂中依次加入烷氧基镁化合物mg(or1)2、钛酸酯化合物ti(or2)4、醇类化合物r3oh、氯代硅烷化合物(r4)

x

sicl

4-x

和亚磷酸酯化合物p(or5)3进行反应

得到溶液a;

67.(2)通过加热蒸出的方式将步骤(1)得到的溶液a中的醇类化合物r3oh脱除,然后加入烷烃溶剂继续反应,使包含镁、钛的催化剂前体化合物颗粒沉淀析出;

68.(3)对步骤(2)得到的催化剂前体化合物颗粒使用卤代芳烃溶剂进行清洗后再进行至少1次与钛化合物ti(or6)ncl

4-n

的接触反应;所述内部电子供体在该步骤中加入,可以在钛化合物与催化剂前体化合物接触前加入,也可以在每次钛化合物与催化剂前体化合物接触反应的过程中加入。

69.(4)在步骤(3)反应完成后使用烷烃溶剂对催化剂固体颗粒进行清洗并干燥,得到主催化剂组分。

70.各个步骤具体为:

71.所述步骤(1)~(4)都需要在氮气保护的情况下实施。

72.具体实施时可根据需要选择/替换地,步骤(1):在卤代芳烃溶剂中依次加入烷氧基镁化合物mg(or1)2、钛酸酯化合物ti(or2)4、醇类化合物r3oh、氯代硅烷化合物(r4)

x

sicl

4-x

和亚磷酸酯化合物p(or5)3进行反应得到溶液a。其中各反应组分的摩尔比为mg(or1)2:ti(or2)4:r3oh:(r4)

x

sicl

4-x

:p(or5)3=1:(0.01~1.0):(0.2~3.0):(0.01~0.5):(0.01~12),优选为1:(0.05~0.6):(0.5~2.0):(0.1~0.4):(0.02~5.0);卤代芳烃溶剂的用量为每克烷氧基镁化合物加入5~50ml,优选10~40ml;反应温度60~100℃,优选65~90℃;反应时间为2~10小时,优选3~8小时。

73.步骤(2):通过加热蒸出的方式将步骤(1)得到的溶液a中的醇类化合物r3oh脱除,脱除过程中,反应体系温度控制在醇类化合物沸点以下10℃至醇类化合物沸点的范围内,直到蒸出的醇类化合物量达到加入量的90~95%(体积百分比)时,催化剂前体化合物颗粒开始沉淀析出。

74.然后加入烷烃溶剂继续反应,烷烃溶剂和卤代芳烃溶剂用量的体积比为(0.1~5):1,优选(0.3~2):1。继续在醇类化合物沸点温度下保持反应1~6小时,优选2~4小时,保证含有镁、钛的催化剂前体化合物颗粒完全成型析出。

75.步骤(3):对步骤(2)得到的催化剂前体化合物颗粒使用卤代芳烃溶剂进行清洗,清洗在常温下进行即可,一般清洗3~5次。

76.然后在卤代芳烃溶剂中,加入钛化合物ti(or6)ncl

4-n

进行接触反应,钛化合物采用一次加入的方式,用量为钛化合物中ti元素和烷氧基镁化合物中mg元素的摩尔比为ti:mg=1~40,优选4~30。加入后在70~130℃下反应1~6小时,优选2~5小时。

77.接触反应完后过滤除去液体组分后直接加入钛化合物进行下次接触反应,催化剂前体化合物与钛化合物的接触反应次数为1~8次,优选2~5次。

78.所述内部电子供体在该步骤中加入,可以在钛化合物与催化剂前体化合物接触前加入,也可以在每次钛化合物与催化剂前体化合物接触反应的过程中加入。可以一次加入,也可以分多次加入。无论采用何种方式,所述内部电子供体的总用量为:内部电子供体与烷氧基镁化合物中mg元素的摩尔比为0.05~0.5,优选0.06~0.4。反应温度和时间遵守该步骤中的反应温度和反应时间。

79.步骤(4):在步骤(3)反应完成后,过滤除去液体组分后直接使用烷烃溶剂对催化剂固体颗粒进行清洗,清洗过程包括50~90℃条件下的热清洗阶段和室温下的常温清洗阶

段,每阶段清洗的次数根据需要控制在1~8次,优选3~6次。

80.清洗完成后固体颗粒在流动氮气下干燥,干燥温度保持在60~80℃,得到流动性良好,平均粒径d(4,3)在1~10μm,优选3~9μm的主催化剂组分。其粒度分布的跨度span在0.5~1.3,优选0.7~1.0。

81.以下本实施例的主催化剂组分的具体使用方法:

82.本发明主催化剂组分用于制备超高分子量聚丙烯时,需要和烷基铝助催化剂共同组成完整的催化剂体系。主催化剂组分和助催化剂分别加入聚合反应体系中进行接触,其中助催化剂烷基铝化合物与主催化剂组分的摩尔比是助催化剂中al:主催化剂组分中ti=(30~300):1,优选(50~200):1。

83.当本发明主催化剂组分用于丙烯聚合制备超高分子量聚丙烯时,会根据内给电子体化合物的类型和工艺及树脂产品的需要在聚合过程中添加外部电子供体,例如众所周知的,含有邻苯二甲酸酯的催化剂的高立体选择性只有在外部电子供体存在下才能得到。而采用1,3-二醚类化合物时可以不添加外部电子供体。

84.具体实施时可根据需要选择/替换地,本发明主催化剂组分可以使用的外部电子供体是结构式为所述外部电子供体是结构式为r

11r12

si(or

13

)(or

14

)的烃基二烃氧基硅烷,其中,r

11

、r

12

、r

13

、r

14

为含有1~20个碳原子的直链或支链的烷基或环烷基,r

11

、r

12

任选相同或不同,r

13

、r

14

任选相同或不同。例如甲基环己基二甲氧基硅烷、二异丙基二甲氧基硅烷、二异丁基二甲氧基硅烷、二环己基二甲氧基硅烷、二环戊基二甲氧基硅烷、甲基环己基二乙氧基硅烷、二异丙基二乙氧基硅烷、二异丁基二乙氧基硅烷、二环己基二乙氧基硅烷、二环戊基二乙氧基硅烷、甲基环己基二丙氧基硅烷、二异丙基二丙氧基硅烷、二异丁基二丙氧基硅烷、二环己基二丙氧基硅烷、二环戊基二丙氧基硅烷、甲基环己基二丁氧基硅烷、二异丙基二丁氧基硅烷、二异丁基二丁氧基硅烷、二环己基二丁氧基硅烷、二环戊基二丁氧基硅烷等。优选甲基环己基二甲氧基硅烷、二环戊基二甲氧基硅烷、二异丙基二甲氧基硅烷、二异丁基二甲氧基硅烷中的一种。在聚合体系中添加外部电子供体无特定顺序,所述外部电子供体与助催化剂烷基铝化合物中的al元素的摩尔比为(0.1~500):1,优选(5~300):1。

85.本发明所述的催化剂体系主要用于丙烯聚合生产超高分子量聚丙烯,可按照已知方法进行,包括可在液相单体中进行本体聚合,或在单体于惰性溶剂中进行浆液聚合或在气相聚合工艺中进行操作。聚合温度范围可以是为55~105℃,聚合反应压力是0.1~5.0mpa,聚合时间是0.2~10小时,可以得到粘均分子量mv在(100~600)

×

104g/mol的超高分子量丙烯均聚物。并在聚合反应中通过调节聚合温度来获得所需的聚合物分子量。而且超高分子量聚丙烯树脂的平均粒径可以控制在150~300μm,树脂颗粒粒度分布的跨度span≤1.0,满足后续冻胶纺丝等超高分子量聚丙烯树脂加工工艺的需求。

86.本实施例中得到的主催化剂组分的具体组成测定方法为:

87.(1)将一定量催化剂样品用庚烷和硫酸溶液进行萃取,得到的萃取液过滤后,水层用于进行mg、ti、cl的测定。

88.其中:mg

2

离子含量采用edta(乙二胺四乙酸二钠)滴定法测定;cl-离子含量采用电位滴定法测定;ti含量采用吸光度法进行分析。

89.(2)将一定量催化剂样品用甲苯和硫酸溶液进行萃取,将得到的萃取液的溶剂层用容量瓶定量配置溶液后,用气相色谱采用内标法测定给内部电子供体的含量。

90.(3)粒度分布的测定:采用malvern公司的mastersize 2000型激光粒度仪,检测器是scirocco 2000。采用干法来测试催化剂的粒度分布曲线,并得到d(10)、d(50)、d(90)、平均粒径和跨度数据。其中,d(10)、d(50)和d(90)分别是当颗粒材料的质量累积达到总质量10%、50%和90%时所对应的粒径;平均粒径是vol.weighted mean d(4,3);跨度span=[d(90)-d(10)]/d(50),代表粒度分布的宽窄,数值越小代表样品颗粒大小的分布越均匀与集中。

[0091]

本发明中得到的聚丙烯树脂的具体组成测定方法为:

[0092]

(1)树脂堆积密度的测定:按照astm-d1895测定。

[0093]

(2)聚丙烯的等规指数测定:采用庚烷抽提法测定,取2g干燥的聚合物样品,置于抽提器中用沸腾庚烷抽提6小时之后,将剩余物干燥至恒重,所得聚合物重量(g)与2g的比值即为等规度。

[0094]

(3)树脂粒度分布的测定:采用与催化剂粒度分布测定相同的方法进行。

[0095]

(4)聚丙烯的粘均分子量mv测定:将聚合得到的聚丙烯树脂样品在135℃时,十氢萘溶液中,按照gb/t 1632.3-2010《塑料使用毛细粘度计测定聚合物稀溶液粘度,第3部分:聚乙烯和聚丙烯》的方法测定得到聚丙烯树脂的特性黏度[η]。然后代入公式mv=k

·

[η]

α

,其中k=53700,α=1.49,即可计算求得粘均分子量mv。

[0096]

(5)聚丙烯分子量分布测定:使用高温凝胶渗透色谱仪测定,以1,2,4-三氯苯为溶剂,溶液浓度1.0mg/ml,测试温度150℃,溶液流速1.0ml/min。

[0097]

下面结合具体实施例对本发明进行详细说明。本技术方案中如未明确说明的制备手段、材料、结构或组成配比等特征,均视为现有技术中公开的常见技术特征。

[0098]

以下各实施例为用于制备超高分子量聚丙烯的主催化剂组分的具体制备实施情况:

[0099]

实施例1

[0100]

催化剂的制备

[0101]

(1)在250ml反应瓶中加入3.42g乙氧基镁(分子量114)和50ml的氯苯,搅拌下依次加入钛酸正丁酯(分子量339)3.73g、乙醇(分子量46)2.35g、二乙基二氯硅烷(分子量157)1.42g和亚磷酸三苯酯(分子量310)0.90g,加完后升温到85℃,保持反应3小时形成浅黄色溶液a;

[0102]

(2)保持反应体系中溶液a的温度在70~80℃,在氮气保护下加热蒸出溶液a中的乙醇,并对蒸出的乙醇计量,当收集到的乙醇达到加入量的90~95%(体积百分比)时,停止蒸出过程。随着乙醇的逐步脱除,溶液a呈现分层悬浮液状态,在反应体系中加入30ml正己烷,保持在80℃下反应2小时,含有镁、钛的催化剂前体化合物颗粒完全成型析出。

[0103]

(3)将步骤(2)得到的悬浮液降到室温,过滤除去清液,在得到的滤饼中加入40ml氯苯搅拌清洗15分钟,完成1次清洗。然后继续用氯苯采用同样的过滤清洗方法重复2次。

[0104]

在清洗完的催化剂前体化合物滤饼中加入40ml氯苯,边搅拌边一次加入56.9g四氯化钛ticl4,1小时内升温到80℃,加入内部电子供体邻苯二甲酸二正丁酯(dnbp)1.0g后保持反应1小时,然后继续在0.5小时内升温到110℃继续保持反应2.5小时。反应结束后趁热过滤,在滤饼中加入40ml氯苯和56.9g四氯化钛ticl4,直接升温到110℃继续保持反应2小时,反应结束后趁热过滤,在滤饼中加入40ml氯苯和56.9g四氯化钛ticl4,直接升温到

110℃继续保持反应2小时。

[0105]

(4)步骤(3)反应结束后趁热过滤,得到的滤饼加入40ml庚烷,在85℃下搅拌0.5小时后趁热过滤,滤饼继续采用相同方法再进行2次热清洗。结束后降至室温,使用40ml己烷采用相同方法进行搅拌-过滤的常温清洗4次。将清洗好的固体颗粒保持在60~80℃下,流动的氮气环境中干燥6小时,得到最终主催化剂组分。

[0106]

该主催化剂组分含ti:2.24wt%,mg:18.37wt%,cl:58.14wt%,dnbp含量9.11wt%。粒度分布d(10)=5.20μm,d(50)=7.71μm,d(90)=11.40μm,平均粒径d(4,3)=8.06μm,跨度span=0.81。

[0107]

需要说明的是,本实施例中涉及的组分选择和配比、工艺参数均可基于上方指出的可选择/替换内容进行按需调整,对应的催化性能均与本实施例相似,即调整后的方案均可实现本技术方案中声称的技术效果。

[0108]

丙烯聚合

[0109]

在2升高压釜中,采用氮气气流在70℃下吹扫1小时,然后用气相丙烯将聚合釜置换3次,在氮气保护下先后加入一定量的三乙基铝(al/ti=500)、二环戊基二甲氧基硅烷(si/ti=25)和5~10mg主催化剂组分。关闭高压釜,加入650g的液体丙烯;在搅拌下快速将釜内温度升至所需的聚合温度反应2小时后,停搅拌,除去未聚合的丙烯单体,收集聚丙烯并干燥称重。聚合结果如表1所示。

[0110]

表1

[0111][0112]

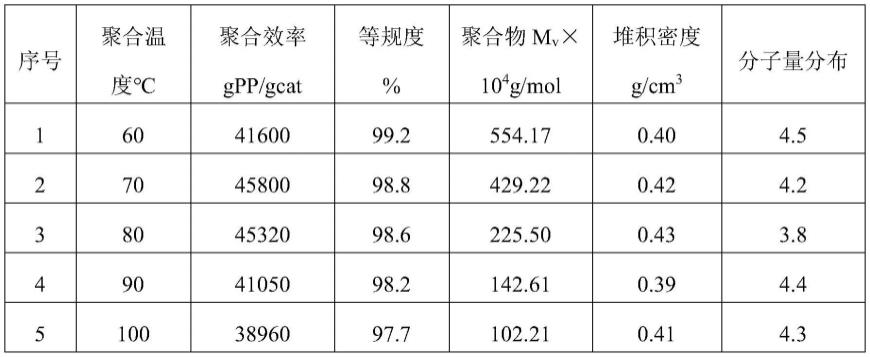

从表中聚合数据可见,本发明催化剂在60~100℃温度范围内进行聚合,聚合效率虽然有所波动,但总体平稳,尤其在80℃以上的高温聚合中活性并没有明显的下降。

[0113]

得到的uhmwpp树脂粘均分子量体现了z-n催化剂低温聚合下分子量较高,随着温度分子量下降的特点,通过简单的温度调节使用同一种催化剂得到了各种分子量级别的uhmwpp树脂,树脂颗粒形态好,堆积密度高,而且树脂的分子量分布基本不变。因此在uhmwpp工业化生产中兼具好的聚合性能和简便可操作性。

[0114]

实施例2

[0115]

催化剂制备同实施例1,仅采用内部电子供体邻苯二甲酸二正丁酯(dnbp)0.47g和己二酸二丁酯(dba)0.44g替代了实施例1中的内部电子供体邻苯二甲酸二正丁酯。

[0116]

得到的主催化剂组分含ti:2.18wt%,mg:17.92wt%,cl:57.26wt%,dnbp含量4.40wt%,dba含量5.31wt%。粒度分布d(10)=5.03μm,d(50)=7.85μm,d(90)=12.21μm,

平均粒径d(4,3)=8.30μm,跨度span=0.92。

[0117]

丙烯聚合同实施例1,也采用了不同的聚合温度对催化剂进行聚合性能的评价,结果如表2所示。

[0118]

表2

[0119][0120]

从表中数据可见,相比与实施例1,加入不同的内部电子供体使催化剂聚合效率有所降低,但得到的uhmwpp则具有更高的粘均分子量。而且也保持了本发明催化剂在较宽的聚合温度范围内聚合活性波动小、等规度和分子量分布保持稳定的优点。

[0121]

接下来的实施例3~7,继续采用不同的内部电子供体进行主催化剂组分的制备,并结合外部电子供体的调整,实现对uhmwpp树脂粘均分子量mv的调控。

[0122]

实施例3

[0123]

催化剂制备同实施例1,仅采用1.1g 9,9-双(甲氧基甲基)芴替代了实施例1中的内部电子供体邻苯二甲酸二正丁酯。

[0124]

丙烯聚合

[0125]

在2升高压釜中,采用氮气气流在70℃下吹扫1小时,然后用气相丙烯将聚合釜置换3次,在氮气保护下先后加入一定量的三乙基铝(al/ti=500),外部电子供体则用甲基环己基二甲氧基硅烷取代了实施例1中的二环戊基二甲氧基硅烷,用量同样控制在si/ti=25。主催化剂组分用量仍保持5~10mg。关闭高压釜,加入650g的液体丙烯;在搅拌下快速将釜内温度升至70℃反应2小时后,停搅拌,除去未聚合的丙烯单体,收集聚丙烯并干燥称重。

[0126]

得到的相关试验数据如表3所示。

[0127]

实施例4

[0128]

催化剂制备同实施例1,仅采用2.0g联苯三酸三丁酯替代了实施例1中的内部电子供体邻苯二甲酸二正丁酯。

[0129]

丙烯聚合同实施例3,仅用二异丁基二甲氧基硅烷取代了甲基环己基二甲氧基硅烷作为外部电子供体。

[0130]

得到的相关试验数据如表3所示。

[0131]

实施例5

[0132]

催化剂制备同实施例1,仅采用2.3g 9,9-双(甲氧基甲基)-3,6-二异丙基芴替代了实施例1中的内部电子供体邻苯二甲酸二正丁酯。

[0133]

丙烯聚合同实施例3,但不添加外部电子供体。

[0134]

得到的相关试验数据如表3所示。

[0135]

实施例6

[0136]

催化剂制备同实施例1,仅采用0.6g 2,3-二异丙基琥珀酸二异丁酯替代了实施例1中的内部电子供体邻苯二甲酸二正丁酯。

[0137]

丙烯聚合同实施例3,但不添加外部电子供体。

[0138]

得到的相关试验数据如表3所示。

[0139]

实施例7

[0140]

催化剂制备同实施例1,仅采用0.8g 2-异丙基-2-异丁基-1,3-二甲氧基丙烷替代了实施例1中的内部电子供体邻苯二甲酸二正丁酯。

[0141]

丙烯聚合同实施例3。

[0142]

得到的相关试验数据如表3所示。

[0143]

表3

[0144][0145][0146]

*注:表2中的i-ed代表内部电子供体

[0147]

从上表数据可见,不同的内部电子供体对本发明催化剂的聚合效率以及最终uhmwpp的分子量、分子量分布和等规度都有不同的影响。通过掌握这些影响规律再结合本发明催化剂通过温度调节uhmwpp分子量的特点,能进一步完善和丰富不同分子量级别的超高分子量聚丙烯产品系列。

[0148]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。