一种低羟基mq树脂及制备方法

技术领域

1.本发明涉及有机硅树脂领域,更具体地,涉及一种低羟基mq树脂及制备方法。

背景技术:

2.目前,有机硅压敏胶一般由硅橡胶、mq树脂、溶剂、交联剂、催化剂等组成,具有优异的耐化学品、耐温及介电性能,但是随着市场竞争的不断加剧,人们对有机硅压敏胶的性能也提出了更高的要求,如汽车、建筑窗膜等领域提出了更高剥离强度的有机硅压敏胶需求(》1000g/inch),但目前很多压敏胶剥离强度偏低,远远不能适应国内高科技工业发展的需要;在电子工业等领域要求使用温度范围为-75~260℃,短期使用温度可达300℃,但其距离完全覆盖电子工业应用场景还有一定距离,需要进一步发掘其耐高温性能,解决在高温条件下压敏胶最突出的残胶问题;在显示器产业中,除了常规的光学性能、粘结性能等有要求外,在一些特殊应用中,如需要较高反应灵敏度的触摸屏,或者带触控笔的触摸屏,要求压敏胶带的介电常数在1khz~1mhz下低至2~3。而作为有机硅压敏胶的主要成分mq树脂是由单官能团m单元和四官能团q单元组成结构特殊的有机硅氧烷产品,其在压敏胶中能起较好的增粘和补强作用,提升有机硅压敏胶性能的一个重要途径就是提高mq硅树脂性能。

3.中国专利cn 110760068 a提供了一种改性mq树脂、合成方法及其在压敏胶上的应用,采用常规的水玻璃法,废水量大,m/q难以控制,摩尔质量分布较宽,易产生凝胶且在制备过程中需要引进双键、环氧基或氨基等极性官能团,会降低有机硅压敏胶耐热性能。

4.因此,急需一种mq硅树脂,可以提高有机硅压敏胶的剥离强度和耐高温性能,很好的满足在光学和电子领域严苛的应用环境。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种低羟基mq树脂的制备方法,包括:

6.制备mq树脂;

7.将所述mq树脂与封端剂混合,脱除低沸物,得到所述低羟基mq树脂,其中,所述封端剂为三甲基氯硅烷与有机碱。

8.进一步地,所述mq树脂与所述三甲基氯硅烷的质量比为50:1-10:1;

9.和/或所述三甲基氯硅烷与有机碱的摩尔比1:0.5至1:5。

10.进一步地,所述机碱为二乙胺、三乙胺或六甲基二硅氮烷中的一种或多种;优选为二乙胺。

11.进一步地,所述制备mq树脂包括:

12.将水、乙醇、催化剂、有机溶剂及硅烷混合物混合反应,得到第一混合物;

13.将所述第一混合物分液、中和、脱除低沸物,得到所述mq树脂。

14.进一步地,所述制备mq树脂后还包括乙醇的回收;优选地,所述乙醇的回收率为90%以上。

15.进一步地,所述乙醇的回收包括:

16.将所述分液后的水相与低沸物进行分离、中和、精馏及冷凝,得到乙醇,将所述乙醇用于所述第一混合物的制备;

17.优选地,所述分离为离心泵的作用下,经盐析分离;

18.和/或所述中和后的ph=6-7

19.进一步地,所述有机溶剂为苯、甲苯和二甲苯中的一种或多种;

20.和/或所述所述催化剂为盐酸、硫酸、对苯甲基磺酸和三氟甲基磺酸中的一种或多种;

21.和/或硅烷混合物为包含q单元及m单元的组合物,其中,所述q单元为正硅酸乙酯;所述m单元为六甲基二硅氮烷和/或四甲基二乙烯基硅氧烷。

22.进一步地,所述将水、乙醇、催化剂、有机溶剂及硅烷混合物混合反应包括:

23.向反应器中加入水、乙醇、催化剂及有机溶剂,再逐滴滴加所述硅烷混合物,升温至30~80℃,反应3~8h后,冷却至室温,得到所述第一混合物;

24.和/或将所述第一混合物分液、中和、脱除低沸物,得到所述mq树脂包括:

25.将所述第一混合物进行分液后得到水相与有机相,加入碳酸氢钠将有机相中和至中性,升温至120-170℃,反应4-8h,脱除低沸物,得到所述mq硅树脂;

26.和/或所述封端反应温度为30~80℃,搅拌时间3~8h。

27.进一步地,所述水、乙醇、催化剂、有机溶剂及硅烷混合物的含量分别为:水10-20wt%,乙醇5-10wt%,催化剂1-10wt%,有机溶剂10-20%,以及硅烷混合物50-65%wt。

28.一方面,提供一种上述的方法制备的低羟基mq树脂,所述mq树脂的产率为90%以上,所述羟基含量小于0.1%。

29.本发明的具有以下优点:

30.1、本技术的mq硅树脂制备方法简单、操作容易,条件较为温和,且通过利用回收乙醇,实现副产物的高端回用,降低成本,减少三废的产生。

31.2.通过封端剂对mq树脂进行再封端,封端之后的产物是一个双层球状结构的mq硅树脂,克服了现有技术制备的硅树脂中羟基含量高问题。

32.3.mq树脂能够很好的改善压敏胶剥离强度和耐热性,在高温时能较好解决压敏胶最突出的残胶问题,同时还具有较好的介电性能。

33.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

34.附图用来提供对本发明技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本发明的技术方案,并不构成对本发明技术方案的限制。

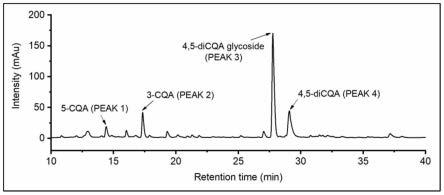

35.图1是本发明产品的热揭效果图。

具体实施方式

36.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发

明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.本发明提供一种低羟基mq树脂的制备方法,包括:

38.制备mq树脂;

39.将所述mq树脂与封端剂混合、脱除低沸物,得到所述低羟基mq树脂,其中,所述封端剂为三甲基氯硅烷与有机碱。

40.本技术通过采用封端剂对mq树脂进行再封端,封端之后的产物是一个双层球状结构的mq硅树脂,羟基含量较低,少于0.1%,克服了现有技术制备的硅树脂中羟基含量高问题;通过本技术制备的的低羟基mq树脂能够很好的改善压敏胶剥离强度和耐热性,在高温(超过200℃)时能较好解决压敏胶最突出的残胶问题,同时还具有较好的介电性能。

41.本发明的另一实施例中,所述mq树脂与所述三甲基氯硅烷的质量比为50:1-10:1。

42.当上述质量比大于50时,所述mq树脂的封端不完全,导致羟基含量较高,其制备的压敏胶强度和耐热性较差;当上述质量比小于10时,封端剂浪费,增加成本以及后处理困难。

43.本发明的另一实施例中,所述三甲基氯硅烷与有机碱的摩尔比1:0.5至1:5。

44.选择此比例,三甲基氯硅烷与有机碱可充分反应,形成具有封端作用的结构,当摩尔比大于1:0.5或者小于1:5时,会降低封端率,封端效果不明显,或三甲基氯硅烷或有机碱的浪费,残留的封端剂也会影响树脂的透明度和其它性能。

45.本发明的另一实施例中,所述有机碱为二乙胺、三乙胺或六甲基二硅氮烷中的一种或多种。

46.在此实施例中,三甲基氯硅烷可与该些有机碱反应,形成具有封端作用的结构。以二乙胺为例,为了进一步确定其封端原因,先用三甲基氯硅烷与二乙胺反应,反应2h后,取部分样品进行顶空气质测样,剩余加入未封端的树脂5323-3进行处理,反应4h,结束后取样测顶空气质。通过质谱图数据可知三甲基氯硅烷与二乙胺反应可生成mm与三甲基硅基二乙胺,当加入未封端的树脂反应4h后,三甲基硅基二乙胺消失,从而判定三甲基氯硅烷与二乙胺反应的产物三甲基硅基二乙胺可与硅羟基发生反应,起到封端效果。

47.本发明的另一实施例中,所述制备mq树脂包括:

①

向反应器中加入水、乙醇、催化剂和有机溶剂,再逐滴滴加入计量的硅烷混合物,升温至30~80℃,反应3~8h后,冷却至室温,得到第一反应物;

②

将步骤

①

得到的第一反应物进行分液后得到水相与有机相,加入碳酸氢钠将有机相中和至中性,升温至120-170℃条件下进一步平衡化反应4-8h,脱除低沸物,得到改性前mq硅树脂。

48.本技术的mq树脂制备方法简单、操作容易,条件较为温和,不易凝胶,与有机硅压敏胶各组分互混时澄清透明、不浑浊。

49.本发明的另一实施例中,所述有机溶剂为苯、甲苯和二甲苯中的一种或多种。

50.本发明的另一实施例中,所述催化剂为盐酸、硫酸、对苯甲基磺酸和三氟甲基磺酸中的一种或多种。

51.本发明的另一实施例中,硅烷混合物为包含q单元及m单元的组合物,其中,所述q单元为正硅酸乙酯;所述m单元为六甲基二硅氮烷和/或四甲基二乙烯基硅氧烷。

52.本发明的另一实施例中,所述mq树脂与封端剂混合时,在氮气保护下进行。具体

的,可在加入封端剂之前,利用氮气吹扫,使反应容器中的空气全部排出。

53.采用氮气保护,封端效果较好,没有氮气保护的话,三甲基氯硅烷会与空气接触水解,产生新的羟基或mm,影响封端效果,导致最终的产品性能较差。

54.本发明的另一实施例中,所述低羟基mq树脂的制备方法包括:

③

将上述步骤

②

(mq树脂制备过程)制备的改性前mq树脂和计量的封端剂在氮气保护下混合,30~80℃下搅拌反应3~8h;

④

将步骤

③

得到的反应液真空加热脱除低沸物、过滤即得到所述低羟基mq硅树脂。

55.本发明的另一实施例中,所述制备mq树脂后还包括乙醇的回收。

56.通过利用回收乙醇,实现副产物的高端回用,降低成本,减少三废的产生;该乙醇的回收率大于90%。

57.本发明的另一实施例中,所述乙醇的回收包括:

58.将步骤

②

得到的水相与低沸物在离心泵的作用下,经盐析分离,除去残留的油相,再将混合溶液进行中和,使ph=6-7,加入精馏柱中进行常压精馏,经冷凝后得到乙醇水溶液,再将其循环投入反应物料中,继续使用,实现资源循环利用。

59.其中,所述步骤

②

得到的水相及低沸物包括乙醇40-80%、水5-30%、三甲基硅醇2-5%、六甲基二硅氮烷2-5%、三甲基乙氧基硅烷1-5%、二甲苯2-10%、其他杂质1-10%,通过加入饱和食盐水,可分离出油相二甲苯。

60.进一步地,还可对回收的乙醇溶液再次精馏,使乙醇的含量达到95%以上。

61.本发明的所述水、乙醇、催化剂、有机溶剂及硅烷混合物的质量为水10-20wt%,乙醇5-10wt%,催化剂1-10wt%,有机溶剂10-20%,以及硅烷混合物50-65%wt。

62.本发明还提供一种低羟基的mq树脂,所述mq树脂的产率为90%以上,所述羟基含量小于0.1%。该封端之后的产物(mq树脂)是一个双层球状结构的mq硅树脂,克服了现有技术制备的硅树脂中羟基含量高问题,从而改善压敏胶剥离强度使其具有更好的剥离强度和耐热性。

63.本技术以硅烷混合物为原料,依次经水解-缩合反应、封端反应及后处理制备得到所述低羟基mq树脂,该低羟基mq树脂的结构通式为(me3sio

0.5

)m(sio2)n,m为1~20的整数,n为1~30的整数;数均分子量为2000~4000,重均分子量为8000~15000,分子量分布系数不大于3.0。

64.本发明还提供一种压敏胶,该压敏胶包括上述低羟基mq树脂,所述压敏胶粘接层具有较好的介电性能,其中在1mhz频率下的相对介电常数为2-8,介质损耗因数0-0.2。

65.为了更清楚的陈述本技术,特采用如下实施例及对比例,具体如下。

66.实施例1

67.在带有机械搅拌、温度计和回流冷凝管的四口瓶中依次加入100g水、90g乙醇、120g mm(六甲基二硅氧烷)、180g二甲苯和50g盐酸,开动搅拌混合,升温至70℃,使用蠕动泵逐滴加入500g正硅酸乙酯,滴加时间在1h左右,升温至80℃进行水解反应4h,反应结束冷却是至室温,得到第一混合物。在第一混合物中加入800g去离子水,静止分液,分去上层水溶液(水相),下层加入65g碳酸氢钠中和至ph≈7,逐渐升温至170℃除去低沸物,使二甲苯回流,进行平衡反应4h,,使用硅藻土减压过滤,得到mq硅树脂二甲苯溶液。

68.mq硅树脂二甲苯溶液的封端:取200g mq硅树脂二甲苯溶液,n2吹扫20min,除去空

气,通过一次性注射器加入二乙胺5.63g,再通过恒压滴定管缓慢滴加三甲基氯硅烷5.52g,设定温度50℃,反应4h,先过滤掉副产物胺盐,再减压蒸馏除去过量的二乙胺,最后再使用硅藻土过滤,得到封端后的mq硅树脂二甲苯溶液。

69.本实施案例所得甲基mq硅树脂产率为93%,经检测分析数均分子量为2331,重均分子量为9791,通过容量法滴定羟基含量为0.08%,其si-oh含量较少。

70.乙醇的回收利用:收集mq树脂制备过程分离出的水相以及脱除低沸后的低沸物,加入饱和食盐水溶液,充分搅拌1h后,在离心泵的作用下进行分层,分出上层油状物,下层加入少量的碳酸氢钠进行中和,使其ph=6-7,滤后加入精馏柱中进行常压精馏,常压精馏时收集70℃之间的馏分,馏分的乙醇含量为75%,经再次精馏,使乙醇的含量达到95%,使其作为原材料进行回收利用。

71.实施例2

72.在带有机械搅拌、温度计和回流冷凝管的四口瓶中依次加入180g水、100g乙醇、105g四甲基二乙烯基硅氧烷、100g二甲苯、100g甲苯和20g三氟甲基磺酸,开动搅拌混合,升温至50℃,使用蠕动泵逐滴加入495g正硅酸乙酯,滴加时间在1h左右,升温至80℃进行水解反应3h。反应结束冷却是至室温,得到第一混合物。在第一混合物中加入400g去离子水,静止分液,分去上层水溶液,下层加入35g碳酸氢钠中和至ph≈7,逐渐升温至120℃除去低沸物,使二甲苯回流,进行平衡反应3h,使用硅藻土减压过滤,得到mq硅树脂二甲苯溶液。

73.mq硅树脂二甲苯溶液的封端:取250g mq硅树脂二甲苯溶液,n2吹扫20min,除去空气,通过一次性注射器加入三乙胺7.5g,再通过恒压滴定管缓慢滴加三甲基氯硅烷5.4g,设定温度80℃,反应3h,先过滤掉胺盐,再减压蒸馏除去过量的三乙胺,最后再使用硅藻土过滤,得到封端后的mq硅树脂二甲苯溶液。

74.本实施案例所得甲基mq硅树脂产率为92%,经检测分析数均分子量为2875,重均分子量为11457,通过容量法滴定羟基含量为0.09%,其si-oh含量减少。

75.乙醇的回收利用:收集mq树脂残留的水相以及脱低后的低沸物,加入饱和食盐水溶液,充分搅拌1h后,在离心泵的作用下进行分层,分出上层油状物,下层加入少量的碳酸氢钠进行中和,使其ph=6-7,滤后加入精馏柱中进行常压精馏,常压精馏时收集70-80℃之间的馏分,馏分的乙醇含量为75%,经再次精馏,使乙醇的含量达到96%,使其作为原材料进行回收利用。

76.实施例3.

77.在带有机械搅拌、温度计和回流冷凝管的四口瓶中依次加入200g水、50g乙醇、110g四甲基二乙烯基硅氧烷、100g甲苯和110g硫酸,开动搅拌混合,升温至30℃,使用蠕动泵逐滴加入440g正硅酸乙酯,滴加时间在1h左右,升温至30℃进行水解反应8h,反应结束冷却是至室温,得到第一混合物。在第一混合物中加入800g去离子水,静止分液,分去上层水溶液(水相),下层加入65g碳酸氢钠中和至ph≈7,逐渐升温至120℃除去低沸物,使甲苯回流,进行平衡反应8h,,使用硅藻土减压过滤,得到mq硅树脂二甲苯溶液。

78.mq硅树脂二甲苯溶液的封端:取300g mq硅树脂二甲苯溶液,n2吹扫20min,除去空气,通过一次性注射器加入六甲基二硅氮烷12.5g,再通过恒压滴定管缓慢滴加三甲基氯硅烷5.6g,设定温度50℃,反应4h,先过滤,再减压蒸馏除去过量六甲基二硅氮烷,最后再使用硅藻土过滤,得到封端后的mq硅树脂二甲苯溶液。

79.本实施案例所得甲基mq硅树脂产率为94%,经检测分析数均分子量为3024,重均分子量为12465,通过容量法滴定羟基含量为0.1%,其si-oh含量较少。

80.乙醇的回收利用:收集mq树脂残留的水相以及脱低后的低沸物,加入饱和食盐水溶液,充分搅拌1h后,在离心泵的作用下进行分层,分出上层油状物,下层加入少量的碳酸氢钠进行中和,使其ph=6-7,滤后加入精馏柱中进行常压精馏,常压精馏时收集70-80℃之间的馏分,馏分的乙醇含量为75%,经再次精馏,使乙醇的含量达到95%,使其作为原材料进行回收利用。

81.实施例4

82.在带有机械搅拌、温度计和回流冷凝管的四口瓶中依次加入100g水、50g乙醇、121g四甲基二乙烯基硅氧烷、250g苯和45g对苯甲基磺酸,开动搅拌混合,升温至60℃,使用蠕动泵逐滴加入529g正硅酸乙酯,滴加时间在1h左右,升温至60℃进行水解反应6h,反应结束冷却是至室温,得到第一混合物。在第一混合物中加入800g去离子水,静止分液,分去上层水溶液(水相),下层加入65g碳酸氢钠中和至ph≈7,逐渐升温至120℃除去低沸物,使苯回流,进行平衡反应6h,,使用硅藻土减压过滤,得到mq硅树脂二甲苯溶液。

83.mq硅树脂二甲苯溶液的封端:取150g mq硅树脂二甲苯溶液,n2吹扫20min,除去空气,通过一次性注射器加入二乙胺2.85g,再通过恒压滴定管缓慢滴加三甲基氯硅烷4.2g,设定温度60℃,反应5h,先使用硅藻土过滤掉大量的盐,再减压蒸馏除去过量的二乙胺,最后再使用硅藻土过滤,得到封端后的mq硅树脂二甲苯溶液。

84.本实施案例所得甲基mq硅树脂产率为94%,经检测分析数均分子量为2345,重均分子量为8955,通过容量法滴定羟基含量为0.07%,其si-oh含量较少。

85.乙醇的回收利用:收集mq树脂残留的水相以及脱低后的低沸物,加入饱和食盐水溶液,充分搅拌1h后,在离心泵的作用下进行分层,分出上层油状物,下层加入少量的碳酸氢钠进行中和,使其ph=6-7,滤后加入精馏柱中进行常压精馏,常压精馏时收集70-80℃之间的馏分,馏分的乙醇含量为75%,经再次精馏,使乙醇的含量达到95%,使其作为原材料进行回收利用。

86.对比例1

87.将封端剂二乙胺及三甲基氯硅烷替换为11.15g的四甲基二乙烯基二硅氧烷,其他与实施例1相同。

88.本实施案例所得甲基mq硅树脂产率为90.5%,经检测分析数均分子量为2121,重均分子量为9591,通过容量法滴定羟基含量为0.42%,其si-oh含量较多,且制备甲基mq硅树脂时,此方案不适合使用。

89.对比例2

90.将封端剂二乙胺及三甲基氯硅烷替换为11.15g的b(ome2sic4h8nco)3,其他与实施例1相同。

91.本实施案例所得甲基mq硅树脂产率为92.4%,经检测分析数均分子量为2467,重均分子量为10125,通过容量法滴定羟基含量为0.17%,其si-oh含量也较少,但是会生成一种脲基结构,影响其热稳定性。

92.对比例3

93.不加入三甲基氯硅烷,其他与实施例1相同。

94.本实施案例所得甲基mq硅树脂产率为93.2%,经检测分析数均分子量为2046,重均分子量为9248,通过容量法滴定羟基含量为0.48%,其si-oh含量较多,无封端效果。

95.对比例4

96.不加入二乙胺,其他与实施例1相同。

97.本实施案例所得甲基mq硅树脂产率为93%,经检测分析数均分子量为2378,重均分子量为9901,通过容量法滴定羟基含量为0.15%,其si-oh含量也较少,其过量的三甲基氯硅烷会对设备存在加大的腐蚀性,且后续处理过量的三甲基氯硅烷比较困难。

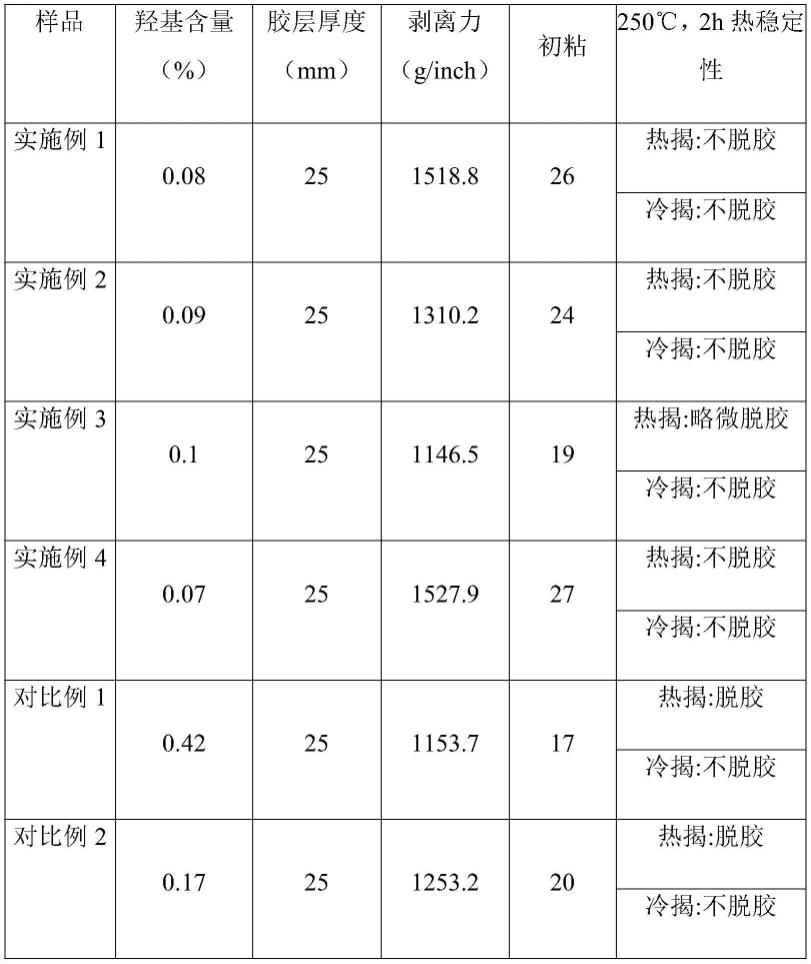

98.为了对上述实施例及对比例的产品的粘度、剥离性及稳定性进行测试,将上述实施例及对比例得到的产品、上述实施例1得到的未改性前的mq树脂及市售的相同分子质量范围内的mq树脂通过物理冷混工艺方法制备有机硅压敏胶,进行性能的测试对比。具体参见表1.

99.具体工艺为:先将36g二甲苯加入到搅拌体系中,然后上述各mq树脂二甲苯溶液或mq树脂(各实施例、对比例及市售产品等),然后依次加入16g固体110乙烯基硅橡胶、0.15g抑制剂(马来酸二烯丙酯),0.54g含氢硅油、0.67g卡斯特催化剂,待物料全部溶解呈均一体系后,测试固含量45%,包装得到压敏胶制品。

100.将上述压敏胶分别加到pet薄膜制成的有机硅压敏胶带上,检测的压敏胶性能结果如表1所示。其中,180度剥离强度测试:采用gbt 2792-1998胶粘带剥离强度的测试方法测试其粘接性,结果用g/inch表示;初粘力:采用gbt 4852-2002(滚球法)胶粘带初粘性的测试方法测试其粘接性;250℃,2h的热稳定性包括:冷揭:250℃,2h后冷却1h至室温后揭开胶带观察不锈钢板上是否有残留胶粘剂;热揭:2h后在250℃下揭开胶带观察不锈钢板上是否有残留胶粘剂。

101.表1实施例及对比例的产品性能

102.[0103][0104]

当采用三甲基氯硅烷与有机碱时,制备的压敏胶的剥离力和初粘都有所提高,在250℃下无论热揭还是冷揭都不会存在脱胶现象,其中二乙胺的封端效果最好。在对比例中我们直接将未封端的树脂与三甲基氯硅烷或二乙胺单独进行封端反应,其中三甲基氯硅烷的封端作用不及本技术,而且其腐蚀性较大且后处理会产生多余的羟基。同时当采用其他专利提及的封端剂,其制备的压敏胶的剥离力较低,且没有很好的提高体系的热稳定性,热揭会脱胶,从而确定使用三甲基氯硅烷与有机碱封端的效果较好。

[0105]

实施例1的低羟基mq树脂的压敏胶与实施例中未封端处理的mq树脂制备的压敏胶的热揭后的图片参见图1,由图1可得,未封端的mq树脂制备的压敏胶热揭后脱胶,而封端处理后的低羟基mq树脂制备的压敏胶热揭后光滑不脱胶。

[0106]

虽然本发明所揭露的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。