1.本发明涉及2-氯代丙酰氯技术领域,具体涉及一种2-氯代丙酰氯的制备方法。

背景技术:

2.2-氯代丙酰氯是一种合成医药、染料、农药等精细化学品的重要中间体,其工业合成方法主要有2-氯丙酸酰氯化法和丙酰氯氯化法;其中,2-氯丙酸酰氯化法是以2-氯丙酸为原料,在光气、氯化亚砜、三氯化磷等酰氯化试剂的作用下合成2-氯丙酰氯;由于光气为剧毒气体,且行业准入门槛高,而氯化亚砜和三氯化磷酰氯化法又会产生二氧化硫和含磷废水,带来了环境污染和设备腐蚀问题;丙酰氯氯化法反应简单,产品质量稳定,但是存在反应时间长,氯化反应选择性低,导致了产物纯度低的缺点。

3.为了降低丙酰氯氯化法的反应时间,提高反应选择性,目前最常用的方法为使用催化剂结合自由基捕获剂,催化剂主要用于提高反应速度,但是提高反应速度的同时,副反应也增加,由于副反应主要是自由基反应,需要加入自由基捕获剂减少副反应,目前常用的催化剂为氯磺酸,常用的自由基捕获剂为氧气和间二硝基苯;但是氧气的使用量大,而且氧气的加入会降低物料平衡分压,导致物料更容易挥发,还会夹带物料,从而降低了收率,此外,在反应结束后还需要对2-氯代丙酰氯进行精馏,精馏时耗能大,增大了生产成本。

技术实现要素:

4.针对现有技术存在的不足,本发明提供了一种2-氯代丙酰氯的制备方法,能够在提高产物纯度和收率的同时,降低自由基捕获剂的用量,降低反应耗能。

5.为解决以上技术问题,本发明采取的技术方案如下:一种2-氯代丙酰氯的制备方法,由以下步骤组成:制备催化剂、制备自由基捕获剂、氯化反应。

6.所述制备催化剂,将脂肪醇聚氧乙烯醚硫酸钠、对甲基苯磺酸、纳米氮化硼、无水乙醇混合后进行超声震荡,控制超声震荡的频率为30-40khz,时间为35-40min,超声震荡结束后置于旋转蒸发仪中进行旋转蒸发,控制旋转蒸发时的温度为75-80℃,时间为45-50min,旋转蒸发结束得到催化剂活性物质;将聚乙烯醇、海藻酸钠、催化剂活性物质、去离子水混合后,置于40-45℃下以100-120rpm的搅拌速度搅拌20-25min,然后加入戊二醛、硫酸,继续搅拌2-2.5h后得到刮膜液,使用自动刮膜机对刮膜液进行刮膜,控制刮膜时的刮刀高度为400-450

µ

m,刮膜速度为13-14m/min,刮膜结束后置于30-35℃下晾干,得到催化剂;所述制备催化剂中,脂肪醇聚氧乙烯醚硫酸钠、对甲基苯磺酸、纳米氮化硼、无水乙醇的重量比为18-20:6-7:2-3:55-58;所述制备催化剂中,聚乙烯醇、海藻酸钠、催化剂活性物质、去离子水、戊二醛、硫酸的重量比为1.5-1.7:1.5-2:0.5-0.7:28-30:0.02-0.022:0.022-0.025;所述制备催化剂中,所述纳米氮化硼的粒径为30-40nm。

7.所述制备自由基捕获剂,将2,2,6,6-四甲基哌啶氧化物、氯化镁、氯化钙、纳米膨润土、无水乙醇混合后进行超声震荡,控制超声震荡的频率为40-50khz,时间为40-45min,超声震荡结束后置于旋转蒸发仪中进行旋转蒸发,控制旋转蒸发时的温度为75-80℃,时间为45-50min,旋转蒸发结束得到自由基捕获剂活性物质;将聚乙烯醇、海藻酸钠、自由基捕获剂活性物质、去离子水混合后,置于40-45℃下以100-120rpm的搅拌速度搅拌20-25min,然后加入戊二醛、硫酸,继续搅拌2-2.5h后得到刮膜液,使用自动刮膜机对刮膜液进行刮膜,控制刮膜时的刮刀高度为350-400

µ

m,刮膜速度为14-15m/min,刮膜结束后置于30-35℃下晾干,得到自由基捕获剂;所述制备自由基捕获剂中,2,2,6,6-四甲基哌啶氧化物、氯化镁、氯化钙、纳米膨润土、无水乙醇的重量比为0.5-0.7:2-3:5-6:7-8:60-63;所述制备自由基捕获剂中,聚乙烯醇、海藻酸钠、自由基捕获剂活性物质、去离子水、戊二醛、硫酸的重量比为2-2.2:1.8-2.2:1-1.2:35-38:0.022-0.025:0.022-0.025;所述制备自由基捕获剂中,所述纳米膨润土的粒径为30-40nm。

8.所述氯化反应,将丙酰氯、催化剂、自由基捕获剂加入反应容器中,将反应容器的温度控制至53-55℃,开启搅拌并将搅拌速度控制至100-120rpm,然后通入氯气并将氯气的流量控制为40-45l/h,搅拌1.5-1.8h后,通入温度为78-80℃的氧气与二氧化碳的混合气体,并将混合气体的流量控制为0.5-0.6l/h,继续搅拌30-35min,停止氯气和混合气体的通入,得到反应液,将反应液冷却至28-30℃,取出催化剂和自由基捕获剂,得到2-氯代丙酰氯;所述氯化反应中,丙酰氯、催化剂、自由基捕获剂的重量比为125-130:5-6:6-7;所述氯化反应中,所述氧气与二氧化碳的混合气体中氧气与二氧化碳的体积比为11-13:1。

9.与现有技术相比,本发明的有益效果为:(1)本发明的2-氯代丙酰氯的制备方法,通过将催化剂及自由基捕获剂作为活性成分制膜,且在催化剂中加入脂肪醇聚氧乙烯醚硫酸钠,在自由基捕获剂中加入氯化镁和氯化钙,同时在反应后期,通入预热后的氧气与二氧化碳的混合气体,能够提高制备的2-氯代丙酰氯的纯度和收率,制备的2-氯代丙酰氯的纯度为96.279-97.957%,收率为96.06-97.65%;(2)本发明的2-氯代丙酰氯的制备方法,通过将自由基捕获剂作为活性成分制膜,且在自由基捕获剂中加入氯化镁和氯化钙,能够降低自由基捕获剂的用量,仅在反应后期进行小流量的氧气添加,避免了从反应开始就大量通入氧气;(3)本发明的2-氯代丙酰氯的制备方法,通过将催化剂及自由基捕获剂作为活性成分制膜,且在催化剂中加入脂肪醇聚氧乙烯醚硫酸钠,在自由基捕获剂中加入氯化镁和氯化钙,同时在反应后期,通入预热后的氧气与二氧化碳的混合气体,能够保证最终产物中2-氯代丙酰氯的高纯度,避免后期的精馏过程,降低了反应耗能。

附图说明

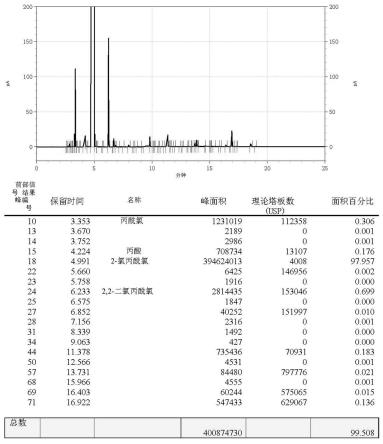

10.图1为实施例1制备的2-氯代丙酰氯的液相色谱分析图;图2为实施例2制备的2-氯代丙酰氯的液相色谱分析图;

图3为实施例3制备的2-氯代丙酰氯的液相色谱分析图。

具体实施方式

11.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

12.实施例1一种2-氯代丙酰氯的制备方法,具体为:1.制备催化剂:将18g脂肪醇聚氧乙烯醚硫酸钠、6g对甲基苯磺酸、2g纳米氮化硼、55g无水乙醇混合后进行超声震荡,控制超声震荡的频率为30khz,时间为35min,超声震荡结束后置于旋转蒸发仪中进行旋转蒸发,控制旋转蒸发时的温度为75℃,时间为45min,旋转蒸发结束得到催化剂活性物质;将1.5g聚乙烯醇、1.5g海藻酸钠、0.5g催化剂活性物质、28g去离子水混合后,置于40℃下以100rpm的搅拌速度搅拌20min,然后加入0.02g戊二醛、0.022g硫酸,继续搅拌2h后得到刮膜液,使用自动刮膜机对刮膜液进行刮膜,控制刮膜时的刮刀高度为400

µ

m,刮膜速度为13m/min,刮膜结束后置于30℃下晾干,得到催化剂;所述纳米氮化硼的粒径为30nm。

13.2.制备自由基捕获剂:将0.5g 2,2,6,6-四甲基哌啶氧化物、2g氯化镁、5g氯化钙、7g纳米膨润土、60g无水乙醇混合后进行超声震荡,控制超声震荡的频率为40khz,时间为40min,超声震荡结束后置于旋转蒸发仪中进行旋转蒸发,控制旋转蒸发时的温度为75℃,时间为45min,旋转蒸发结束得到自由基捕获剂活性物质;将2g聚乙烯醇、1.8g海藻酸钠、1g自由基捕获剂活性物质、35g去离子水混合后,置于40℃下以100rpm的搅拌速度搅拌20min,然后加入0.022g戊二醛、0.022g硫酸,继续搅拌2h后得到刮膜液,使用自动刮膜机对刮膜液进行刮膜,控制刮膜时的刮刀高度为350

µ

m,刮膜速度为14m/min,刮膜结束后置于30℃下晾干,得到自由基捕获剂;所述纳米膨润土的粒径为30nm。

14.3.氯化反应:将125g丙酰氯、5g催化剂、6g自由基捕获剂加入反应容器中,将反应容器的温度控制至53℃,开启搅拌并将搅拌速度控制至100rpm,然后通入氯气并将氯气的流量控制为40l/h,搅拌1.5h后,通入温度为78℃的氧气与二氧化碳的混合气体,并将混合气体的流量控制为0.5l/h,继续搅拌30min,停止氯气和混合气体的通入,得到反应液,将反应液冷却至28℃,取出催化剂和自由基捕获剂,得到171g2-氯代丙酰氯,对制备的2-氯代丙酰氯进行液相色谱分析,液相色谱分析图如图1所示,由液相色谱分析图可知,制备的2-氯代丙酰氯的纯度为97.957%,收率为97.65%;所述氧气与二氧化碳的混合气体中氧气与二氧化碳的体积比为11:1。

15.实施例2一种2-氯代丙酰氯的制备方法,具体为:1.制备催化剂:将19g脂肪醇聚氧乙烯醚硫酸钠、6.5g对甲基苯磺酸、2.5g纳米氮化硼、56g无水乙醇混合后进行超声震荡,控制超声震荡的频率为35khz,时间为37min,超声震荡结束后置于旋转蒸发仪中进行旋转蒸发,控制旋转蒸发时的温度为77℃,时间为47min,旋转蒸发结束得到催化剂活性物质;

将1.6g聚乙烯醇、1.7g海藻酸钠、0.6g催化剂活性物质、29g去离子水混合后,置于42℃下以110rpm的搅拌速度搅拌22min,然后加入0.021g戊二醛、0.023g硫酸,继续搅拌2.2h后得到刮膜液,使用自动刮膜机对刮膜液进行刮膜,控制刮膜时的刮刀高度为420

µ

m,刮膜速度为13.5m/min,刮膜结束后置于32℃下晾干,得到催化剂;所述纳米氮化硼的粒径为35nm。

16.2.制备自由基捕获剂:将0.6g 2,2,6,6-四甲基哌啶氧化物、2.5g氯化镁、5.5g氯化钙、7.5g纳米膨润土、61g无水乙醇混合后进行超声震荡,控制超声震荡的频率为45khz,时间为42min,超声震荡结束后置于旋转蒸发仪中进行旋转蒸发,控制旋转蒸发时的温度为77℃,时间为47min,旋转蒸发结束得到自由基捕获剂活性物质;将2.1g聚乙烯醇、2g海藻酸钠、1.1g自由基捕获剂活性物质、37g去离子水混合后,置于42℃下以110rpm的搅拌速度搅拌22min,然后加入0.024g戊二醛、0.024g硫酸,继续搅拌2.2h后得到刮膜液,使用自动刮膜机对刮膜液进行刮膜,控制刮膜时的刮刀高度为370

µ

m,刮膜速度为14.5m/min,刮膜结束后置于32℃下晾干,得到自由基捕获剂;所述纳米膨润土的粒径为35nm。

17.3.氯化反应:将127g丙酰氯、5.5g催化剂、6.5g自由基捕获剂加入反应容器中,将反应容器的温度控制至54℃,开启搅拌并将搅拌速度控制至110rpm,然后通入氯气并将氯气的流量控制为42l/h,搅拌1.7h后,通入温度为79℃的氧气与二氧化碳的混合气体,并将混合气体的流量控制为0.55l/h,继续搅拌32min,停止氯气和混合气体的通入,得到反应液,将反应液冷却至29℃,取出催化剂和自由基捕获剂,得到173g2-氯代丙酰氯,对制备的2-氯代丙酰氯进行液相色谱分析,液相色谱分析图如图2所示,由液相色谱分析图可知,制备的2-氯代丙酰氯的纯度为97.185%,收率为96.47%;所述氧气与二氧化碳的混合气体中氧气与二氧化碳的体积比为12:1。

18.实施例3一种2-氯代丙酰氯的制备方法,具体为:1.制备催化剂:将20g脂肪醇聚氧乙烯醚硫酸钠、7g对甲基苯磺酸、3g纳米氮化硼、58g无水乙醇混合后进行超声震荡,控制超声震荡的频率为40khz,时间为40min,超声震荡结束后置于旋转蒸发仪中进行旋转蒸发,控制旋转蒸发时的温度为80℃,时间为50min,旋转蒸发结束得到催化剂活性物质;将1.7g聚乙烯醇、2g海藻酸钠、0.7g催化剂活性物质、30g去离子水混合后,置于45℃下以120rpm的搅拌速度搅拌25min,然后加入0.022g戊二醛、0.025g硫酸,继续搅拌2.5h后得到刮膜液,使用自动刮膜机对刮膜液进行刮膜,控制刮膜时的刮刀高度为450

µ

m,刮膜速度为14m/min,刮膜结束后置于35℃下晾干,得到催化剂;所述纳米氮化硼的粒径为40nm。

19.2.制备自由基捕获剂:将0.7g 2,2,6,6-四甲基哌啶氧化物、3g氯化镁、6g氯化钙、8g纳米膨润土、63g无水乙醇混合后进行超声震荡,控制超声震荡的频率为50khz,时间为45min,超声震荡结束后置于旋转蒸发仪中进行旋转蒸发,控制旋转蒸发时的温度为80℃,时间为50min,旋转蒸发结束得到自由基捕获剂活性物质;将2.2g聚乙烯醇、2.2g海藻酸钠、1.2g自由基捕获剂活性物质、38g去离子水混合后,置于45℃下以120rpm的搅拌速度搅拌25min,然后加入0.025g戊二醛、0.025g硫酸,继续

搅拌2.5h后得到刮膜液,使用自动刮膜机对刮膜液进行刮膜,控制刮膜时的刮刀高度为400

µ

m,刮膜速度为15m/min,刮膜结束后置于35℃下晾干,得到自由基捕获剂;所述纳米膨润土的粒径为40nm。

20.3.氯化反应:将130g丙酰氯、6g催化剂、7g自由基捕获剂加入反应容器中,将反应容器的温度控制至55℃,开启搅拌并将搅拌速度控制至120rpm,然后通入氯气并将氯气的流量控制为45l/h,搅拌1.8h后,通入温度为80℃的氧气与二氧化碳的混合气体,并将混合气体的流量控制为0.6l/h,继续搅拌35min,停止氯气和混合气体的通入,得到反应液,将反应液冷却至30℃,取出催化剂和自由基捕获剂,得到178g2-氯代丙酰氯,对制备的2-氯代丙酰氯进行液相色谱分析,液相色谱分析图如图3所示,由液相色谱分析图可知,制备的2-氯代丙酰氯的纯度为96.279%,收率为96.06%;所述氧气与二氧化碳的混合气体中氧气与二氧化碳的体积比为13:1。

21.对比例1一种2-氯代丙酰氯的制备方法,具体为:将125g丙酰氯、0.19g对甲基苯磺酸、0.04g2,2,6,6-四甲基哌啶氧化物加入反应容器中,将反应容器的温度控制至53℃,开启搅拌并将搅拌速度控制至100rpm,然后通入氯气并将氯气的流量控制为40l/h,搅拌1.5h后,通入温度为78℃的氧气与二氧化碳的混合气体,并将混合气体的流量控制为5l/h,继续搅拌30min,停止氯气和混合气体的通入,得到反应液,将反应液冷却至28℃,进行精馏后,得到147g2-氯代丙酰氯,纯度为85.371%,收率为73.16%;所述氧气与二氧化碳的混合气体中氧气与二氧化碳的体积比为11:1。

22.对比例2与实施例1相同的2-氯代丙酰氯的制备方法,其不同之处在于:将第3步氯化反应改为:将125g丙酰氯、5g催化剂、6g自由基捕获剂加入反应容器中,将反应容器的温度控制至53℃,开启搅拌并将搅拌速度控制至100rpm,然后通入氯气并将氯气的流量控制为40l/h,搅拌1.5h后,通入温度为53℃的氧气,并将氧气的流量控制为0.46l/h,继续搅拌30min,停止氯气和氧气的通入,得到反应液,将反应液冷却至28℃,取出催化剂和自由基捕获剂,得到155g2-氯代丙酰氯,纯度为94.082%,收率为85.01%。

23.由实施例1-3和对比例1-2可以看出,与实施例1相比,对比例1中未将催化剂及自由基捕获剂作为活性成分制膜,且在催化剂中未加入脂肪醇聚氧乙烯醚硫酸钠,在自由基捕获剂中未加入氯化镁和氯化钙,制备的2-氯代丙酰氯的纯度和收率低;其中,制膜的目的是在不改变催化剂和自由基捕获剂的活性成分的情况下,固定催化剂和自由基捕获剂,避免催化剂和自由基捕获剂对产物纯度造成影响,同时也增大了与反应物的接触面积;脂肪醇聚氧乙烯醚硫酸钠是常用的表面活性剂,其中的磺酸根能够促进反应的进行,自由基捕获剂中的氯化镁和氯化钙能够协同2,2,6,6-四甲基哌啶氧化物,从而避免副反应的发生;对比例2中未通入氧气与二氧化碳的混合气体,且未对混合气体进行预加热,影响了制备的2-氯代丙酰氯的纯度和收率;氧气能够在反应后期促进自由基捕获,因为反应后期,剩余的反应物丙酰氯越来越少,而氯气还在持续通入,此时,预先加入的自由基捕获剂的捕获能力不够,需要额外补充氧气,而且为了提高自由基捕获速度,需要提高反应温度,为了降低能耗,本发明只对混合气体进行预热,加入二氧化碳是为了更好的促进剩余的丙酰氯进行α位上的氢的取代,从而促进2-氯代丙酰氯的生成。

24.除非另有说明,本发明中所采用的百分数均为质量百分数。

25.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。