1.本发明涉及铝合金焊丝加工技术领域,具体而言,涉及一种高强度稀土铝合金焊丝及其制备方法。

背景技术:

2.随着我国社会经济的发展,铝合金焊丝在汽车轻量化、轨道交通、船舶等领域的应用日益广泛。高性能高精度结构件的焊接工艺对焊丝的质量提出了较高的要求:一方面要保证焊缝的强度,减少或避免焊缝中出现裂纹、夹杂及气孔等缺陷;另一方面也要求焊丝具有一定的强度和刚度、良好的表面质量,确保送丝和焊接过程顺利。

3.目前我国所需高性能铝合金焊丝主要依赖进口,国内生产铝合金焊丝方面仍处在起步阶段,制备工艺尚不成熟,所制造的焊丝存在冶金质量差、内部气渣含量高等缺陷,焊丝机械性能和表面质量不佳,难以满足高端结构件自动化焊接要求。

4.国内铝合金焊丝生产工艺有半连续铸造-挤压工艺、连铸连轧工艺和水平连铸工艺,其中半连续铸造-挤压工艺相对比较成熟,但设备投资大、生产工序复杂、生产效率低;连铸连轧产量较高,但也存在工艺尚不成熟、设备投资较大的问题。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供了一种高强度稀土铝合金焊丝及制备方法,生产工艺简单可靠,利用该方法制备的焊丝具有优良的冶金质量,力学性能稳定、表面质量较高,适用于自动化焊接工艺。

7.本发明是这样实现的:

8.本发明提供的一种高强度稀土铝合金焊丝的制备方法,通过炉内精炼、在线超声波除气、管式过滤等联合精炼手段,控制铝液中氢含量≤0.12ml/100g,去除90%以上的尺寸大于5μm的各类氧化物夹杂,提高铝液纯净度,确保焊丝冶金质量,减少焊缝中夹杂和气孔缺陷的形成;并采用水平引铸工艺制备铝合金焊丝杆坯,能耗低成材率高,即通过优化铸造工艺,可以获得良好的杆坯表面质量。

9.所制备的高强度稀土铝合金焊丝包括按质量百分比计的下述组分:mg5.7-6.5%,mn 0.05-0.2%,cr 0.05-0.2%,ti 0.05-0.2%,fe≤0.15%,si≤0.05%,y 0.3-0.5%,er 0.1-0.3%,ce 0.01-0.05%,la 0.01-0.05%,其余为al和不可避免的其它杂质元素;其中杂质元素总计≤0.15%,y、er、ce、la以铝稀土中间合金的形式加入。合金中添加的活性稀土元素可以改善夹杂相的形态和分布,细化晶粒组织,从而提高了焊丝合金的塑韧性,仅需一次中间退火即可拉制成品焊丝。同时,稀土改性的铝合金焊丝可以显著降低焊缝产生热裂纹的倾向性。

10.进一步地,所述的高强度稀土铝合金焊丝的制备方法,具体包括如下步骤:

11.(1)铝液熔炼:向熔炼炉中加入铝锭、铝锰合金、铝铬合金、铝稀土中间合金加热熔

化,将金属镁锭加入铝液内部进行熔化;

12.(2)炉内精炼:将铝液温度调整至740~750℃,通入氩气/氯气混合气体进行炉内精炼,随后将铝熔体表面浮渣扒净;

13.(3)晶粒细化:通过流槽对铝熔体进行放流,在流槽中在线添加铝钛硼晶粒细化剂;

14.(4)在线精炼:对流经流槽的铝熔体进行在线除气和在线过滤;

15.(5)水平引铸:采用多模并联的水平引铸装置对铝熔体引铸,制备焊丝杆坯,冷却水喷在拉出的杆坯表面进行冷却;

16.(6)杆坯拉拔:采用拉丝机对焊丝杆坯进行连续拉拔,制备焊丝线坯;

17.(7)中间退火:对焊丝线坯进行退火处理;

18.(8)连续拉拔对退火后的焊丝线坯进行多道次连续拉拔,拉制铝合金焊丝;

19.(9)清洗:对拉制的铝合金焊丝经剥皮后进行在线清洗,用热风吹干进行收线。

20.具体地,所述步骤(2)中,所述氩气/氯气混合气体中氯气体积比为5%,精炼时间为3~5分钟。

21.具体地,所述步骤(3)中,细化剂的添加量为1.0~4.0%。

22.具体地,所述步骤(4)中,采用超声波除气装置进行在线除气,超声波功率为1~5kw、频率20~30khz,经过处理后的熔体氢含量小于0.12ml/100g。

23.具体地,所述步骤(4)中,使用管式过滤装置对铝熔体进行在线过滤,所述管式过滤装置中过滤管使用的材料为氧化铝粘性颗粒,以去除熔体中90%以上的尺寸大于5μm的夹杂。

24.具体地,所述步骤(5)中,所述水平引铸装置两侧出杆,采用相同或不同内径的陶瓷铸嘴,杆坯直径为7~9mm,铸造温度720~730℃、拉杆速度700~1000mm/min,喷在拉出的杆坯表面的冷却水温度为15~40℃。

25.具体地,所述步骤(6)中,采用6模拉丝机对连铸杆进行连续拉拔,道次加工率为8~13%,将杆坯拉制到直径3.5~5mm。

26.具体地,所述步骤(7)中,退火温度为350~400℃,保温时间为1~2h。

27.具体地,所述步骤(8)中,对退火后的焊丝进行8~10道次连续拉拔,道次加工率为12~17%,拉制直径为1.2mm或1.6mm铝合金焊丝。

28.本发明具有以下有益效果:

29.(1)本发明的高强度稀土铝合金焊丝产品,通过添加多种稀土元素改善合金塑韧性,仅需一次中间退火即可拉制成品焊丝,且稀土改性的铝合金焊丝可以显著降低焊缝产生热裂纹的倾向性;

30.(2)本发明的高强度稀土铝合金焊丝的制备方法,采用水平引铸工艺制备铝合金焊丝杆坯,提供了一种短流程焊丝生产工艺,能耗低成材率高,通过少量的设备及场地投资即可批量生产具有稳定的力学性能焊丝产品;

31.(3)本发明的高强度稀土铝合金焊丝的制备方法,通过超声波除气、管式过滤等精炼手段,可有效提升铝合金焊丝的冶金质量,提高焊缝的机械性能,减少焊接缺陷的产生。

附图说明

32.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

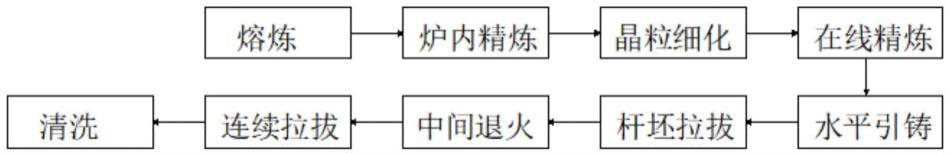

33.图1为本发明的高强度稀土铝合金焊丝的制备方法的工艺流程图。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

35.本发明所制备的高强度稀土铝合金焊丝包括按质量百分比计的下述组分:mg 5.7-6.5%,mn 0.05-0.2%,cr 0.05-0.2%,ti 0.05-0.2%,fe≤0.15%,si≤0.05%,y 0.3-0.5%,er 0.1-0.3%,ce 0.01-0.05%,la 0.01-0.05%,其余为al和不可避免的其它杂质元素;其中杂质元素总计≤0.15%,y、er、ce、la以铝稀土中间合金的形式加入;本发明通过添加多种稀土元素改善合金塑韧性,仅需一次中间退火即可拉制成品焊丝,且稀土改性的铝合金焊丝可以显著降低焊缝产生热裂纹的倾向性;通过炉内精炼、在线超声波除气、管式过滤等联合精炼手段,控制铝液中氢含量≤0.12ml/100g,去除90%以上的尺寸大于5μm的各类氧化物夹杂,提高铝液纯净度,确保焊丝冶金质量,减少焊缝中夹杂和气孔缺陷的形成;采用水平引铸工艺制备铝合金焊丝杆坯,能耗低成材率高,即通过优化铸造工艺,可以获得良好的杆坯表面质量。

36.请参阅图1,本方案具体步骤如下:

37.(1)铝液熔炼:向熔炼炉中加入99.7%铝锭、铝锰合金、铝铬合金、铝稀土合金加热熔化,将金属镁锭加入铝液内部进行熔化,防止氧化烧损。

38.(2)炉内精炼:开启电磁搅拌装置,将铝液温度调整至740~750℃。利用炉底透气砖通入氩气/氯气混合气体进行炉内精炼,其中氯气体积比为5%,精炼时间为3~5分钟,随后将铝熔体表面浮渣彻底扒净。经过炉内精炼可以降低铝熔体中氢含量和钠含量,防止在合金中产生钠脆现象。加入无钠覆盖剂对处理好的熔体进行保护,防止重新吸气和氧化烧损。

39.(3)晶粒细化:浇铸开始后在流槽中在线添加铝钛硼晶粒细化剂,细化剂的添加量为铝液总重量的1.0~4.0%,保证细小均匀的铸态组织。

40.(4)在线精炼:对流经流槽的铝熔体进行在线除气过滤,采用超声波除气装置进行在线除气,超声波功率为1~5kw、频率20~30khz,经过处理后的熔体氢含量小于0.12ml/100g;使用管式过滤装置对铝熔体进行在线过滤,过滤管使用的材料为氧化铝粘性颗粒,可以去除熔体中90%以上的尺寸大于5μm的各类氧化物夹杂。

41.(5)水平引铸:采用多模并联的水平引铸装置制备焊丝杆坯,引铸装置两侧出杆,可以采用相同或不同内径的陶瓷铸嘴,杆坯直径7~9mm,铸造温度720~730℃、拉杆速度700~1000mm/min,冷却水直接喷在拉出的杆坯表面进行冷却,冷却水温度15~40℃。

42.(6)杆坯拉拔:采用6模拉丝机对连铸杆进行连续拉拔,道次加工率为8~13%,将杆坯拉制到直径3.5~5mm。

43.(7)中间退火:对焊丝线坯进行退火处理,退火温度为350~400℃,保温时间为1~2h,通过退火消除加工硬化效应,改善加工塑性。

44.(8)连续拉拔:对退火后的焊丝进行8~10道次连续拉拔,道次加工率为12~17%,拉制直径为1.2mm或1.6mm铝合金焊丝。

45.(9)清洗:对拉制的铝合金焊丝经剥皮后进行在线清洗,用热风吹干进行收线。

46.以下结合实施例对本发明的特征和性能作进一步的详细描述。

47.实施例1

48.步骤一:向熔炼炉中加入99.7%铝锭、铝锰合金、铝铬合金、铝稀土合金加热熔化,将金属镁锭加入铝液内部进行熔化,防止氧化烧损。

49.步骤二:开启电磁搅拌装置,将铝液温度调整至740℃。炉底透气砖通入氩气/氯气混合气体进行炉内精炼,精炼时间为5分钟,随后将铝熔体表面浮渣彻底扒净,加入无钠覆盖剂对处理好的熔体进行保护。

50.步骤三:浇铸开始后在流槽中添加2.0%铝钛硼细化剂进行晶粒细化。

51.步骤四:采用超声波除气装置进行在线除气,超声波功率为3kw、频率28khz,使用管式过滤装置对铝熔体进行在线过滤。

52.步骤五:采用多模并联的水平引铸装置制备直径9mm焊丝杆坯,铸造温度720℃、拉杆速度800mm/min,用20℃冷却水直接喷在拉出的杆坯表面进行冷却。

53.步骤六:采用6模拉丝机对连铸杆进行连续拉拔,道次加工率分别为9mm—8.1mm—7.2mm—6.4mm—5.8mm—5.2mm—4.8mm,将杆坯拉制到直径4.8mm。

54.步骤七:对焊丝线坯进行退火处理,退火温度为380℃,保温时间为1.5h。

55.步骤八:对退火焊丝进行连续拉拔,道次加工率分别为4.8mm—4.2mm—3.7mm—3.2mm—2.8mm—2.5mm—2.3mm—2.1mm—1.9mm—1.72mm—1.6mm,拉制成直径为1.6mm铝合金焊丝。

56.步骤九:对拉制的铝合金焊丝经剥皮后进行在线清洗,用热风吹干进行收线。

57.实施例2

58.步骤一:向熔炼炉中加入99.7%铝锭、铝锰合金、铝铬合金、铝稀土合金加热熔化,将金属镁锭加入铝液内部进行熔化,防止氧化烧损。

59.步骤二:开启电磁搅拌装置,将铝液温度调整至750℃。炉底透气砖通入氩气/氯气混合气体进行炉内精炼,精炼时间为5分钟,随后将铝熔体表面浮渣彻底扒净,加入无钠覆盖剂对处理好的熔体进行保护。

60.步骤三:浇铸开始后在流槽中添加2.5%铝钛硼细化剂进行晶粒细化。

61.步骤四:采用超声波除气装置进行在线除气,超声波功率为3kw、频率28khz,使用管式过滤装置对铝熔体进行在线过滤。

62.步骤五:采用多模并联的水平引铸装置制备直径7mm焊丝杆坯,铸造温度725℃、拉杆速度900mm/min,用25℃冷却水直接喷在拉出的杆坯表面进行冷却。步骤六:采用6模拉丝机对连铸杆进行连续拉拔,道次加工率分别为7mm—7.2mm—6.4mm—5.8mm—5.2mm—4.7mm—4.2mm,将杆坯拉制到直径4.2mm。

63.步骤七:对焊丝线坯进行退火处理,退火温度为380℃,保温时间为1.5h。

64.步骤八:对退火焊丝进行连续拉拔,道次加工率分别为4.2mm—3.6mm—3.1mm—2.7mm—2.3mm—2.1mm—1.8mm—1.6mm—1.44mm—1.3mm—1.2mm,拉制成直径为1.2mm铝合金焊丝。

65.步骤九:对拉制的铝合金焊丝经剥皮后进行在线清洗,用热风吹干进行收线。

66.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。