1.本发明属于自动化设备领域,具体涉及一种激光打码设备。

背景技术:

2.激光打码设备广泛应用于电子、汽车、机械等领域,其原理是将激光以极高的能量密度聚集在被刻标的物体表面,通过烧灼和刻蚀,将其表层的物质气化,并通过控制激光束的有效位移,精确地灼刻出图案或文字。

3.目前,我司所使用的一种线束护套产品,需要在其两面打码,先前采用的方法分开打码,先打一面,然后人工翻过来再打另一面,为半自动操作,加工效率低,人力成本高,且考虑到人为摆放因素,打码位置的精度也难以保证。

技术实现要素:

4.本发明的目的在于提供一种激光打码设备,以解决现有技术中导致的上述缺陷。

5.一种激光打码设备,包括工作台、工作圆盘、检测机构、打码机构、承载座、翻转台、翻转机构、滑轨、退料机构、顶出机构以及水平位移机构,所述工作圆盘转动连接于工作台上并借助于驱动机构实现旋转,工作圆盘上设有若干周向排列的安装槽,安装槽内安装有所述的承载座,所述检测机构安装于工作台上并用于检测工作圆盘上是否装有产品,所述打码机构安装于工作台上并位于检测机构所在工位的下一个工位,打码机构用于在产品表面打码;

6.所述翻转台通过转轴一转动连接于承载座内且其转轴一的两端分别连接有翻转齿轮和扭簧一,翻转台上通过磁吸部件安装有盛有产品的固定工装,所述滑轨设于机架上并位于承载座的出料口一侧,所述机架的下方还设有能够将固定工装内的产品顶出的所述顶出机构,所述退料机构安装于水平位移机构上并能够实现固定工装从翻转台转移至滑轨内,所述水平位移机构上还设有与顶出机构中的楔形块二配合的楔形块一,所述翻转机构安装于水平位移机构的侧面并用于驱动翻转齿轮旋转,所述工作台上还设有能够阻挡固定工装在滑轨内移动的挡料机构。

7.优选的,所述驱动机构包括驱动电机、齿轮一以及齿轮二,所述驱动电机安装于工作台上的支撑座上且其输出端连接至齿轮一,齿轮一与齿轮二啮合,齿轮二连接至工作圆盘的驱动轴的上端,驱动轴通过轴承安装于支撑座上。

8.优选的,所述检测机构包括光电传感器和传感器支架,光电传感器借助于传感器支架安装于工作台上且其检测头能够正对产品。

9.优选的,所述打码机构包括激光打码头和打码支架,激光打码头借助于打码支架安装于工作台上且激光打码头能够正对产品。

10.优选的,所述承载座包括两个对称设置于安装槽内的侧板,所述转轴一转动连接于侧板上;

11.所述翻转台包括两个对称设置的l形板,两个l形板通过转轴一连接在一起,所述

翻转齿轮、扭簧一均位于侧板与u形板之间。

12.优选的,所述水平位移机构包括基座、丝杠、滑杆一、滑移座和伺服电机,丝杠的两端转动连接于基座内且其一端连接至伺服电机的输出端,伺服电机安装于基座的一侧,所述滑杆一的两端安装于基座两端的内壁上,所述滑移座滑动连接于滑杆一上并通过丝杠螺母与丝杠螺纹连接。

13.优选的,所述退料机构包括滑块、拨杆、止推板、滑杆二、复位弹簧以及两块立板,两块立板固定于滑移座的头部,所述滑杆二的两端安装于两个立板之间,所述滑块滑动连接于滑杆二上,所述复位弹簧套设于滑杆二上并位于头部的立板与滑块之间,所述拨杆的下端转动连接于滑块顶部的支座上且拨杆下端的转轴二上还安装有扭簧二,支座的一侧设有所述的止推板以防止拨杆转动过度。

14.优选的,所述翻转机构包括齿条和连接板,齿条安装于连接板的上端,连接板的下端连接至滑移座上。

15.优选的,所述顶出机构包括固定座、侧支架、顶杆以及所述的楔形块二,固定座通过其一侧设置的侧支架与机架连接,顶杆滑动连接于固定座内且其下端连接至楔形块二,顶杆的上端套设有护套,所述楔形块一固定于滑移座上。

16.优选的,所述滑轨包括固定于侧支架上端的两个对称设置轨道本体,所述挡料机构轨道本体的一侧,具体包括双杆气缸和气缸座,所述双杆气缸借助于气缸座安装于工作台上,气缸座位于基座的上方,双杆气缸的推料板能够滑动连接于滑轨内。

17.本发明的优点在于:

18.(1)本发明借助于多组机构实现了护套产品的自动旋转、自动检测、自动打码以及自动卸料,整个过程可实现自动化,相对于传统的打码方式,显著提高了生产效率;

19.(2)本发明借助于承载座实现打码的自动送料,并在翻转机构的作用下实现了产品的双面打码,省去了人工上料的过程,且利用退料机构及顶出机构,还能够将打码后的产品从承载座内转移出来并取出,实现了产品的自动卸料。

20.(3)本发明中退料机构在顶出机构执行相应动作之前能够紧紧地将固定工装压在滑轨内,实现了产品的定位,无需单独设置相应的夹紧机构,简化了结构设计,降低了成本。

附图说明

21.图1为本发明的结构示意图。

22.图2为本发明的侧视图。

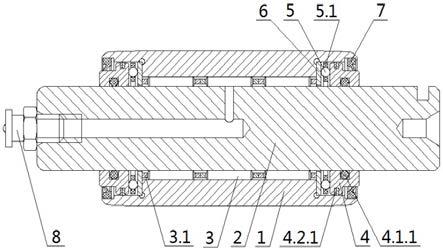

23.图3为本发明中工作圆盘、承载座及翻转台部分的结构示意图。

24.图4为图3中a处的局部放大图。

25.图5为本发明中承载座机翻转台部分的结构示意图

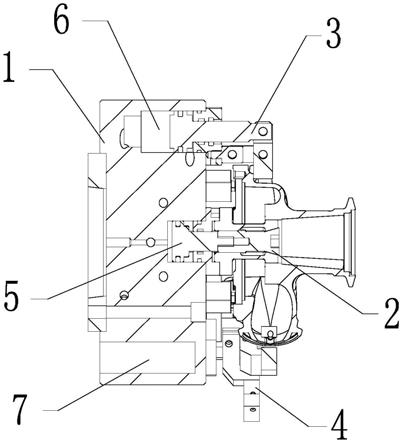

26.图6、图7为本发明中承载座、翻转台、翻转机构、退料机构、顶出机构、水平位移机构及挡料机构部分不同视角的结构示意图。

27.图8为图6中去掉一半机架及滑轨后的示意图。

28.图9为图6中a处的局部放大图。

29.图10为本发明中固定工装及产品的爆炸图。

30.其中:

31.1工作台,2工作圆盘,201安装槽,3检测机构,31光电传感器,32传感器支架,4打码机构,41激光打码头,42打码支架,5承载座,501侧板,6翻转台,61l形板,62转轴一,63翻转齿轮,64扭簧一,65限位块,66定位柱,7驱动机构,71驱动电机,72齿轮一,73齿轮二,74支撑座,8翻转机构,81齿条,82连接板,9滑轨,10退料机构,101滑块,102拨杆,103止推板,104滑杆二,105复位弹簧,106立板,107转轴二,108扭簧二,11顶出机构,111楔形块一,112楔形块二,113固定座,114顶杆,115护套,116侧支架,12水平位移机构,121基座,122丝杠,123滑杆一,124滑移座,125伺服电机,13产品,14机架,15挡料机构,151双杆气缸,152气缸座,153推料板,16固定工装。

具体实施方式

32.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

33.如图1至图10所示,一种激光打码设备,包括工作台1、工作圆盘2、检测机构3、打码机构4、承载座5、翻转台6、翻转机构8、滑轨9、退料机构10、顶出机构11以及水平位移机构12,所述工作圆盘2转动连接于工作台1上并借助于驱动机构7实现旋转,工作圆盘2上设有若干周向排列的安装槽201,安装槽201内安装有所述的承载座5,所述检测机构3安装于工作台1上并用于检测工作圆盘2上是否装有产品13,所述打码机构4安装于工作台1上并位于检测机构3所在工位的下一个工位,打码机构4用于在产品13表面打码;

34.所述翻转台6通过转轴一62转动连接于承载座5内且其转轴一62的两端分别连接有翻转齿轮63和扭簧一64,翻转台6上通过磁吸部件安装有盛有产品13的固定工装16,其中,翻转台2上以及固定工装8的下端均安装有磁吸部件,可为能够相互吸附的永磁体,保证固定工装8不会轻易发生位移即可,所述滑轨9设于机架14上并位于承载座5的出料口一侧,所述机架14的下方还设有能够将固定工装16内的产品13顶出的所述顶出机构11,所述退料机构10安装于水平位移机构12上并能够实现固定工装16从翻转台6转移至滑轨9内,所述水平位移机构12上还设有与顶出机构11中的楔形块二112配合的楔形块一111,所述翻转机构8安装于水平位移机构12的侧面并用于驱动翻转齿轮63旋转,所述工作台1上还设有能够阻挡固定工装16在滑轨9内移动的挡料机构15。

35.在本实施例中,所述驱动机构7包括驱动电机71、齿轮一72以及齿轮二73,所述驱动电机71安装于工作台1上的支撑座74上且其输出端连接至齿轮一72,齿轮一72与齿轮二73啮合,齿轮二73连接至工作圆盘2的驱动轴的上端,驱动轴通过轴承安装于支撑座74上。

36.在本实施例中,所述检测机构3包括光电传感器31和传感器支架32,光电传感器31借助于传感器支架32安装于工作台1上且其检测头能够正对产品13。

37.在本实施例中,所述打码机构4包括激光打码头41和打码支架42,激光打码头41借助于打码支架42安装于工作台1上且激光打码头能够正对产品13。

38.在本实施例中,所述承载座5包括两个对称设置于安装槽201内的侧板501,所述转轴一62转动连接于侧板501上;

39.所述翻转台6包括两个对称设置的l形板,两个l形板通过转轴一62连接在一起,所述翻转齿轮63、扭簧一64均位于侧板501与u形板之间。l形板可借助于扭簧一64实现复位。

40.在本实施例中,所述水平位移机构12包括基座121、丝杠122、滑杆一123、滑移座

124和伺服电机125,丝杠122的两端转动连接于基座121内且其一端连接至伺服电机125的输出端,伺服电机125安装于基座121的一侧,所述滑杆一123的两端安装于基座121两端的内壁上,所述滑移座124滑动连接于滑杆一123上并通过丝杠122螺母与丝杠122螺纹连接。

41.在本实施例中,所述退料机构10的目的在于实现装载有产品13的固定工装16从承载座5上移出并将产品13从固定工装16内顶出,其包括滑块101、拨杆102、止推板103、滑杆二104、复位弹簧105以及两块立板106,两块立板106固定于滑移座124的头部,所述滑杆二104的两端安装于两个立板106之间,所述滑块101滑动连接于滑杆二104上,所述复位弹簧105套设于滑杆二104上并位于头部的立板106与滑块101之间,所述拨杆102的下端转动连接于滑块101顶部的支座上且拨杆102下端的转轴二107上还安装有扭簧二108,支座的一侧设有所述的止推板103以防止拨杆102转动过度。

42.在本实施例中,所述翻转机构8包括齿条81和连接板82,齿条81安装于连接板82的上端,连接板82的下端连接至滑移座124上。

43.在本实施例中,所述顶出机构11包括固定座113、侧支架116、顶杆114以及所述的楔形块二112,固定座113通过其一侧设置的侧支架116与机架14连接,顶杆114滑动连接于固定座113内且其下端连接至楔形块二112,顶杆114的上端套设有护套115,所述楔形块一111固定于滑移座124上。

44.在本实施例中,所述滑轨9包括固定于侧支架116上端的两个对称设置轨道本体,所述挡料机构15轨道本体的一侧,具体包括双杆气缸151和气缸座152,所述双杆气缸151借助于气缸座152安装于工作台1上,气缸座152位于基座121的上方,双杆气缸151的推料板153能够滑动连接于滑轨9内。在产品13退料时再启用,退料完成后,推料板153复位即可从滑轨9内取下固定工装16。

45.本发明中,为了保证翻转台6复位后能够处于稳定状态,在l形板的尾部设置了限位块65,与此同时,在立板106的内侧设置了与其相配合的定位柱66。

46.本发明工作过程及方法如下:

47.产品13先被送入到翻转台6内,接着借助于工作圆盘2的旋转到达检测工位,光电传感器31检测翻转台6内是否存在产品13,若有,则继续旋转工作圆盘2进入到打码工位,到达打码工位后,激光打码头41工作并在产品13的上表面打码,伺服电机125启动并驱动滑移座124向前移动,拨杆102被固定工装16挡住向下转动一定角度并最终到达固定工装16的头部一侧,此时的拨杆102在扭簧二108的作用下恢复至初始状态,滑移座124继续向前移动,齿条81开始与翻转齿轮63接触并驱动翻转台6连同固定工装16一同旋转度,产品13的底面朝上,激光打码头41工作并在产品13的下表面打码,接着伺服电机125反转并驱动滑移座124向后移动,固定工装16在齿条81的作用下翻转复位,滑移座124继续向后移动,拨杆102驱动固定工装16从承载座5上平移至滑轨9内,并最终被滑轨9上的推料板153挡住,此时的楔形块一111还未与楔形块二112接触,滑移座124继续移动,固定工装16被拨杆102压紧,接着楔形块一111驱动楔形块二112向上移动,并最终借助于顶杆114将产品13从固定工装16内顶出,推料板153缩回,固定工装16被拨杆102拨走并从滑轨9内滑落,完成产品13的双面打码及取料工作。

48.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所

有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。