1.本发明属于石油开采应用领域,具体涉及到一种钻井液用轻质白油及其制备方法。

背景技术:

2.钻井液由分散介质、分散相和钻井液处理剂组成,油基钻井液有良好的润滑性、孔壁稳定性、及抗温性,有利于保护油气藏,白油基础油是油基钻井液的润滑剂。

3.随着现代钻井技术发发展,油气资源的勘探开发难度大,很多油气藏不仅水深大、泥线温度低,而且下部井段存在高温高压的特点,具有高温稳定性和配伍性好、腐蚀性低、环境保护和油层保护性能好的油基钻井液的开发变得十分迫切。

4.人们就曾使用原油作为钻井液以避免和减少钻井中各种复杂情况的发生。但在实践中发现使用原油有以下缺点:切力小,难以悬浮重晶石,滤失量大,以及原油中的易挥发组分容易引起火灾等。于是后来逐渐发展成为以柴油为连续相的两种油基钻井液——全油基钻井液和油包水乳化钻井液。在全油基钻井液中,水是无用的组分,其含水量不应超过7%;而在油包水钻井液中,水作为必要组分均匀地分散在柴油中,其含水量一般为10%~60%。与水基钻井液相比较,油基钻井液具有能抗高温、抗盐钙侵、有利于井壁稳定、润滑性好和对油气层损害程度较小等多种优点,目前已成为钻高难度的高温深井、大斜度定向井、水平井和各种复杂地层的重要手段,并且还可广泛地用做解卡液、射孔完井液、修井液和驱心液等。

5.但是,油基钻井液的配制成本比水基钻井液高得多,使用时往往会对井场附近的生态环境造成严重影响,以上缺点大大地限制了油基钻井液的推广应用。为了提高钻速,较广泛地使用了低胶质油包水乳化钻井液。为保护生态环境,适应海洋钻探的需要,又逐步推广使用了以矿物油作为基油的低毒油包水乳化钻井液。

6.目前,应用于钻井液的轻质白油效果较差。

技术实现要素:

7.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

8.鉴于上述和/或现有技术中存在的问题,提出了本发明。

9.因此,本发明的目的是,克服现有技术中的不足,提供一种钻井液用轻质白油的制备方法。

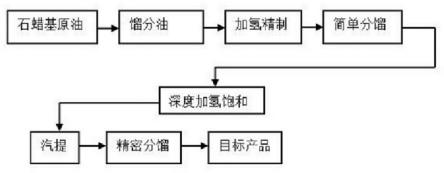

10.为解决上述技术问题,本发明提供了如下技术方案:一种钻井液用轻质白油的制备方法,包括,石蜡基原油加工成馏分油;将馏分油加氢精制,制得加氢精制油;

将加氢精制油简单分馏后,进行深度加氢饱和处理,汽提后精密分馏获得钻井液用轻质白油;其中,精密分馏的系统共有4只精馏塔,各塔采用负压操作,不凝气自回流罐进入抽真空系统,各塔塔顶压力-0.075mpa;一塔顶温度130℃,一塔底温度205℃,一塔回流温度65℃;二塔顶温度110℃,二塔底温度165℃,二塔回流温度80℃;三塔顶温度185℃,三塔底温度230℃,三塔回流温度140℃;四塔顶温度182℃,四塔底温度216℃,四塔回流温度150℃。

11.其中,一塔塔顶轻组分进入二塔进行分离,一塔塔底重组分进入三塔进行分离;三塔顶轻组分进入四塔进行分离;在四塔底产品即钻井液用轻质白油。

12.作为本发明所述钻井液用轻质白油的制备方法的一种优选方案,其中:所述石蜡基原油加工成馏分油,包括,石蜡基原油经过脱盐处理后进入常压蒸馏塔,再进入减压蒸馏塔,获得馏分油;其中,钻井液用轻质白油所取的原料来自常压塔第二个侧线,称常二线,常压塔的主要参数有:塔入口温度360~365℃,塔顶温度110~120℃,常二线抽出温度200~220℃。

13.作为本发明所述钻井液用轻质白油的制备方法的一种优选方案,其中:所述石蜡基原油包括西江原油,其密度为808.4kg/m3,馏程为165-295℃,芳烃含量为13.91%,硫含量为267mg/kg。

14.作为本发明所述钻井液用轻质白油的制备方法的一种优选方案,其中:所述将馏分油加氢精制,包括,原料油混氢后,在催化剂的作用下进行脱硫、脱氮反应, 加氢精制催化剂rjw-3、保护剂rg-1,均以硫化态运行;反应器入口温度控制在300~310℃,反应器出口温度控制在320~330℃,系统压力控制在13~15 mpa,氢油比为80~100,空速为2h-1

;从加氢精制反应器流出的反应产物作为热源先后与混氢原料油换热,降温到240~250℃进入热高压分离器进行气液简单分离,制得加氢精制油。

15.作为本发明所述钻井液用轻质白油的制备方法的一种优选方案,其中:所述深度加氢饱和处理,包括,将简单分馏后的产品进入反应进料缓冲罐,通过反应进料泵加压提升至17.5mpa,与混有新氢的循环氢15000nm3混合后一起与反应产物换热,然后进入反应加热炉加热至230℃;从反应器顶部进入,反应器内装有铂-钯型贵金属加氢精制催化剂,通过冷氢控制反应器出口温度不超过260℃,反应产物与原料换热后冷却至50℃后,减压至冷低分罐。

16.本发明的再一个目的是,克服现有技术中的不足,提供一种钻井液用轻质白油的制备方法制得的产品,所述轻质白油产品,密度为811.2kg/ m3,20℃,闪点为114℃,硫含量为《0.9mg/kg,芳烃含量为《0.04%,初馏点为250℃,终馏点275℃,运动粘度2.85mm2/s,溴指数为30mgbr/100g,凝点为-20℃,苯胺点83℃。

17.本发明的另一个目的是,克服现有技术中的不足,提供所述产品在制备钻井液用

油层保护剂中的应用,其中,所述钻井液用油层保护剂的制备方法包括,按照重量百分比,向工业用水中加入羧甲基纤维素后进行高速搅拌,直至所述羧甲基纤维素均匀溶解,得到羧甲基纤维素溶液备用;按照所述重量百分比,向轻质白油中油酸三乙醇胺和细目碳酸钙,搅拌后得到白油混合液;将白油混合液加入羧甲基纤维素溶液,白油混合液与所述羧甲基纤维素溶液进行聚合反应,其中,反应温度为40~50℃,反应时间1~2h。

18.作为本发明所述应用的一种优选方案,其中:钻井液用油层保护剂配方为:以原料质量百分比计,工业用水20~28%,羧甲基纤维素2~4%,白油50~60%,油酸三乙醇胺2~3%,细目碳酸钙6~8%。

19.本发明有益效果:本发明以特定原油的常压馏分油和润滑油装置轻油为原料,通过进一步加氢精制、精密分馏处理,生产出满足绿色环保要求,可达到fda认证要求的,具有饱和烃含量高、无色、光稳定性和热稳定性均佳、极低硫氮含量、不含芳烃及有害溶剂、馏程范围窄、作用效果好的环保型产品;该发明产品具备了绿色环保

‑‑

无芳烃、极低硫氮含量、无有害溶剂类物质、光安定性和热稳定性好;效果确定

‑‑

碳数分布主峰在c13~c14,10%-90%馏程范围控制在25℃以下的特点。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:图1为本发明实施例中工艺流程图。

具体实施方式

21.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

22.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

23.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

24.实施例1(1)石蜡基原油加工成馏分油:石蜡基原油为西江原油,具体产品性质如下:表1

石蜡基原油经过脱盐处理后进入常压蒸馏塔,再进入减压蒸馏塔,获得馏分油;其中,钻井液用轻质白油所取的原料来自常压塔第二个侧线,称常二线,常压塔的主要参数有:塔入口温度360~365℃,塔顶温度110~120℃,常二线抽出温度200~220℃;(2)加氢精制:在加氢反应器上加氢精制,具体为:混氢原料油在催化剂的作用下进行脱硫、脱氮反应, 加氢精制催化剂rjw-3、保护剂rg-1,均以硫化态运行;反应器入口温度控制在300~310℃,反应器出口温度控制在320~330℃,系统压力控制在13~15 mpa,氢油比为80~100,空速为2h-1

;从加氢精制反应器流出的反应产物作为热源先后与混氢原料油等换热,降温到240~250℃进入热高压分离器进行气液简单分离。

25.(3)简单分馏:从反应出来的油品进入汽提塔,通过塔底吹入过热蒸汽,从塔顶分离出来的轻组分进入石脑油系统,汽提塔底油作为一般产品进罐。

26.(4)深度加氢饱和:一般产品进入反应进料缓冲罐,通过反应进料泵加压提升至17.5mpa,与混有新氢的循环氢15000nm3混合后一起与反应产物换热,然后进入反应加热炉加热至230℃;从反应器顶部进入,反应器内装有铂-钯型贵金属加氢精制催化剂,通过冷氢控制反应器出口温度不超过260℃,反应产物与原料换热后冷却至50℃后,减压至冷低分罐。

27.(5)汽提:冷低分油进入汽提塔,汽提塔设有过热蒸汽汽提,汽提压力0.1mpa,塔顶温度110℃,汽提出的含硫化氢汽提的干气进入管网处理,顶部少量轻污油送至罐区存储,汽提塔底油进入精密分馏系统。

28.(6)精密分馏的参数:精密分馏系统共有4只精馏塔,各塔采用负压操作,不凝气自回流罐进入抽真空系统,各塔塔顶压力-0.075mpa;一塔顶温度130℃,一塔底温度205℃,一塔回流温度65℃;二塔顶温度110℃,二塔底温度165℃,二塔回流温度80℃;三塔顶温度185℃,三塔底温度230℃,三塔回流温度140℃;四塔顶温度182℃,四塔底温度216℃,四塔回流温度150℃。

29.其中,一塔塔顶轻组分进入二塔进行分离,一塔塔底重组分进入三塔进行分离;三塔顶轻组分进入四塔进行分离;

在四塔底产品即钻井液用轻质白油。工艺流程图参见图1。

30.钻井液用轻质白油的性质如表2。

31.表2实施例2本实施例与实施例1不同之处在于,原油不同,石蜡基原油为鲁宁管输原油,具体参数见表3,制得轻质白油。

32.表3实施例3本实施例与实施例1不同之处在于,原油不同,石蜡基原油为渤海36-1原油,具体参数见表4,制得轻质白油。

33.表4

实施例4本实施例与实施例1不同之处在于,原油不同,石蜡基原油为沙特(中)原油,具体参数见表5,制得轻质白油。

34.表5将实施例1~4制得的轻质白油,制得钻井液用油层保护剂: (1)具体配方为:工业用水28%,羧甲基纤维素2%,白油60%,油酸三乙醇胺2%,细目碳酸钙8%。

35.(2)制备方法:按照所述重量百分比,向工业用水中加入羧甲基纤维素后进行高速搅拌,直至所述羧甲基纤维素均匀溶解,得到羧甲基纤维素溶液备用 ;按照所述重量百分比,向轻质白油中油酸三乙醇胺和细目碳酸钙,搅拌后得到白油混合液;将白油混合液加入羧甲基纤维素溶液,白油混合液与所述羧甲基纤维素溶液进行聚合反应,反应温度为40℃,反应时间2h。

36.(3)效果测试基浆配制:按水:膨润土:无水碳酸钠=100:8:0.25的质量比配制基浆,高速搅拌30min,再密闭养护24h备用。

37.极压润滑系数测定:向基浆中加入0.5%(w/v)本发明润滑剂,按照q/sy 1088-2012钻井液用液体润滑剂技术规范(中石油)测定润滑系数降低率。评价结果见表6。

38.表6 实施例1实施例2实施例3实施例4润滑系数降低率(%)94.590.689.892.1可以看出,采用本发明制得的产品润滑系数降低率均能满足中国石油天然气集团公司最新评价标准《q/sy 1088-2012 钻井液用液体润滑剂技术规范》要求,其中,西江原油的为原料,制得的产品性质更佳。

39.对比例1实施例4的基础上,将制得的轻质白油替换成辛集市鹿华石化有限公司的3#工业

白油,制得钻井液用油层保护剂,其他工艺条件相同。

40.对比例2将实施例1制得的轻质白油,制得钻井液用油层保护剂,配方不同: 具体配方为:工业用水28%,羧甲基纤维素2%,白油60%,吐温85 2%,细目碳酸钙8%。

41.测定润滑系数降低率,评价结果见表7。

42.表7 对比例1对比例2润滑系数降低率(%)88.287.6可以看出,本发明制得的轻质白油相比现有技术中的白油,有独特的优势,同时,优选油酸三乙醇胺添加,实现更好的应用效果。

43.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。