1.本发明涉及一种氮化碳量子点基聚乙二醇润滑添加剂及其制备方法,属于润滑材料技术领域。

背景技术:

2.聚乙二醇(pag)是优异的润滑剂,工作温度范围从-40℃到200℃。然而其润滑效果还有待进一步提高。

3.研究表明,液体润滑油的精髓是润滑添加剂,虽然润滑添加剂在润滑油中的含量较低(不超过5%),却能赋予润滑油多重润滑功效。进入新世纪以来,随着人们环保意识不断加强,各国政府对环境保护也越发重视,日益严苛的环保要求对润滑添加剂发展提出了巨大挑战,传统润滑油添加剂因含有重金属、硫、磷等对环境有害的元素,使用受到了极大的限制。此外,在极端苛刻润滑条件下,仅依靠传统润滑添加剂来提高润滑油的摩擦学性能已无法满足要求。近年来,研究人员开发纳米材料用作润滑添加剂的事例已屡见不鲜,目前纳米润滑添加剂已成为润滑领域的研究热点。

4.纳米材料用作润滑添加剂具有诸多优势,如纳米润滑添加剂在使用过程中几乎不会发生分解;同时纳米材料尺寸小,具有比表面积大和高扩散性的优点,相比于传统润滑添加剂,纳米润滑添加剂在摩擦过程中更容易进入摩擦区域;此外,纳米材料自身硬度大、熔点低、易烧结,所以纳米材料作为润滑添加剂,它们会以不同于传统润滑添加剂的方式起到减摩抗磨效果。研究表明,与传统润滑添加剂相比,纳米润滑添加剂往往具有更突出的极压和抗磨性能,比传统润滑添加剂更适合在苛刻工况如高温、低速、重载下工作。纳米材料作为润滑添加剂不仅展现出良好的摩擦学性能,而且对磨损表面还有一定程度的修复作用。

5.氮化碳是一种硬度可以和金刚石相媲美而在自然界中尚未发现的层状材料。1989年理论上预言其结构,1993年在实验室合成成功。研究表明,尽管氮化碳作为润滑添加剂能够提高基础油的减摩抗磨性能、承载能力和使用范围,但其也存在分散稳定性差、表面难于修饰、尺寸分布不均匀、在摩擦表面嵌入稳定性差等诸多缺陷。此外,氮化碳在摩擦过程中容易发生团聚,导致出现严重的磨粒磨损。上述缺点在一定程度上削弱了氮化碳的摩擦学性能,限制了它们的进一步发展。

6.张浩波.环境友好型润滑油添加剂的制备及摩擦学性能研究[j].固体润滑国家重点实验室,2010.公开了核碱基衍生物在聚乙二醇(peg)中作为添加剂的腐蚀性能和摩擦磨损性能发现,含有核碱基衍生物的基础油的腐蚀性极小,具有较高的承载能力和减摩抗磨性能,且嘌呤衍生物添加剂的摩擦学性能优于嘧啶衍生物,即含氮杂环的n原子数目对摩擦学性能有较大的影响。xps分析显示,其优异的摩擦学性能归功于磨斑表面存在铁的氧化物和有机含氮化合物所形成的化学反应膜和化学吸附膜。然而,如前所述,核碱基衍生物作为peg添加剂减摩抗磨形式单一,无法发挥纳米润滑效应;同时,该润滑添加剂在苛刻的摩擦条件下(如高温、高压等),易于发生分解,故适用范围受到了极大地限制。

技术实现要素:

[0007]

本发明的第一个目的是提供一种新的氮化碳量子点基聚乙二醇润滑添加剂。

[0008]

为达到本发明的上述第一个目的,所述氮化碳量子点基聚乙二醇润滑添加剂的结构如下式i所示:

[0009][0010]

所述m为氮化碳量子点表面枝接的羟基、羧基、氨基的至少一种;

[0011]

所述r为平均分子质量200~600的聚乙二醇。

[0012]

在一种具体实施方式中,所述氮化碳量子点基聚乙二醇润滑添加剂的平均粒径3~7nm。

[0013]

在一种具体实施方式中,所述r为分子质量200、400、600的聚乙二醇中的至少一种。

[0014]

在一种具体实施方式中,所述氮化碳量子点基聚乙二醇润滑添加剂的制备方法包括如下步骤:

[0015]

a.将类石墨相氮化碳粉末与水、乙醇、聚乙二醇混合搅拌2~12h混合均匀,得混合物a;

[0016]

b.将所述混合物a在140~220℃加热反应24~48h,得到棕色混合液b;优选在180℃加热反应,更优选反应24h;

[0017]

c.将所述棕色混合液b固液分离,得到棕色分散液,并将其净化、干燥,得到氮化碳量子点基聚乙二醇润滑添加剂;

[0018]

所述聚乙二醇的平均分子质量为200~600;优选所述聚乙二醇为分子质量200、400、600的聚乙二醇中的至少一种。

[0019]

所述的水可以为纯净水、去离子水。

[0020]

所述类石墨相氮化碳粉末可与水、乙醇、聚乙二醇混合,可以先将水、乙醇、聚乙二醇混合得到混合溶液,再加类石墨相氮化碳粉末,或将类石墨相氮化碳、水、乙醇、聚乙二醇直接混合。

[0021]

在一种具体实施方式中,水、乙醇、聚乙二醇的总体积为v,a步骤所述类石墨相氮化碳粉末质量与v的质量体积比为1:30~90g/ml;

[0022]

a步骤所述类石墨相氮化碳粉末的粒度优选为100~300目。

[0023]

在一种具体实施方式中,a步骤所述水、乙醇、聚乙二醇按照体积比为1:0.5~1.5:0.5~1.5。

[0024]

本发明的第二个目的是提供一种上述的氮化碳量子点基聚乙二醇润滑添加剂的制备方法。

[0025]

为达到本发明的第二个目的,所述氮化碳量子点基聚乙二醇润滑添加剂的制备方法包括如下步骤:

[0026]

a.将类石墨相氮化碳粉末与水、乙醇、聚乙二醇混合搅拌2~12h混合均匀,得混合物a;

[0027]

b.将所述混合物a在140~220℃加热反应24~48h,得到棕色混合液b;优选在180℃加热反应,更优选反应24h;

[0028]

c.将所述棕色混合液b固液分离,得到棕色分散液,并将其净化、干燥,得到氮化碳量子点基聚乙二醇润滑添加剂;

[0029]

所述聚乙二醇的平均分子质量为200~600;优选所述聚乙二醇为分子质量200、400、600的聚乙二醇中的至少一种。

[0030]

在一种具体实施方式中,水、乙醇、聚乙二醇的总体积为v,a步骤所述类石墨相氮化碳粉末质量与v的质量体积比为1:30~90g/ml;

[0031]

a步骤所述水、乙醇、聚乙二醇体积比优选为1:0.5~1.5:0.5~1.5。

[0032]

本发明的第三个目的是提供一种润滑油。

[0033]

为达到本发明的第三个目的所述润滑油中含有上述的氮化碳量子点基聚乙二醇润滑添加剂或上述的氮化碳量子点基聚乙二醇润滑添加剂的制备方法制备得到的添加剂;优选所述润滑油中氮化碳量子点基聚乙二醇润滑添加剂的含量为0.1~3wt%,其余为聚乙二醇基础油;优选所述聚乙二醇基础油为聚乙二醇200~600。

[0034]

本发明的第四个目的是提供上述润滑油的制备方法。

[0035]

为达到本发明的第四个目的,所述润滑油的制备方法包括:

[0036]

将上述的氮化碳量子点基聚乙二醇润滑添加剂或上述的氮化碳量子点基聚乙二醇润滑添加剂的制备方法制备得到的添加剂与聚乙二醇基础油超声混合均匀;优选所述超声的功率为260~600w,超声的时间为5~25min。

[0037]

有益效果:

[0038]

(1)本发明在采用溶剂热方法制备氮化碳量子点纳米添加剂的同时,在其表面枝接作为溶剂之一的聚乙二醇功能化基团,氮化碳量子点的制备和功能化一步完成,制得的氮化碳量子点粒径较小,尺寸分布均一,而且制备工艺简单,易于操作,有利于大规模生产。

[0039]

(2)本发明的氮化碳量子点基聚乙二醇润滑添加剂在基础油中的分散性与稳定性显著提高。

[0040]

(3)本发明制备的氮化碳量子点纳米润滑油添加剂,有效提高氮化碳量子点纳米添加剂在摩擦界面间的嵌入稳定性,使其能够长期在摩擦界面间发挥润滑功效。

附图说明

[0041]

图1实施例1制备的氮化碳量子点纳米添加剂的tem图;

[0042]

图2实施例1制备的氮化碳量子点减摩、抗磨性能图;

[0043]

图3实施例1工艺流程图。

具体实施方式

[0044]

为达到本发明的上述第一个目的,所述氮化碳量子点基聚乙二醇润滑添加剂的结构如下式i所示:

[0045][0046]

所述m为氮化碳量子点表面枝接的羟基、羧基、氨基的至少一种;

[0047]

所述r为平均分子质量200~600的聚乙二醇。

[0048]

在一种具体实施方式中,所述氮化碳量子点基聚乙二醇润滑添加剂的平均粒径3~7nm。

[0049]

在一种具体实施方式中,所述r为分子质量200、400、600的聚乙二醇中的至少一种。

[0050]

在一种具体实施方式中,所述氮化碳量子点基聚乙二醇润滑添加剂的制备方法包括如下步骤:

[0051]

在一种具体实施方式中,所述氮化碳量子点基聚乙二醇润滑添加剂的制备方法包括如下步骤:

[0052]

a.将类石墨相氮化碳粉末与水、乙醇、聚乙二醇混合搅拌2~12h混合均匀,得混合物a;

[0053]

b.将所述混合物a在140~220℃加热反应24~48h,得到棕色混合液b;优选在180℃加热反应,更优选反应24h;

[0054]

c.将所述棕色混合液b固液分离,得到棕色分散液,并将其净化、干燥,得到氮化碳量子点基聚乙二醇润滑添加剂;

[0055]

所述聚乙二醇的平均分子质量为200~600;优选所述聚乙二醇为分子质量200、400、600的聚乙二醇中的至少一种。

[0056]

所述的水可以为纯净水、去离子水。

[0057]

所述类石墨相氮化碳粉末可与水、乙醇、聚乙二醇混合,可以先将水、乙醇、聚乙二醇混合得到混合溶液,再加类石墨相氮化碳粉末,或将类石墨相氮化碳、水、乙醇、聚乙二醇直接混合。

[0058]

在一种具体实施方式中,水、乙醇、聚乙二醇的总体积为v,a步骤所述类石墨相氮化碳粉末质量与v的质量体积比为1:30~90g/ml;

[0059]

a步骤所述类石墨相氮化碳粉末的粒度优选为100~300目。

[0060]

在一种具体实施方式中,a步骤所述水、乙醇、聚乙二醇按照体积比为1:0.5~1.5:0.5~1.5。

[0061]

为达到本发明的第二个目的,所述氮化碳量子点基聚乙二醇润滑添加剂的制备方法包括如下步骤:

[0062]

a.将类石墨相氮化碳粉末与水、乙醇、聚乙二醇混合搅拌2~12h混合均匀,得混合物a;

[0063]

b.将所述混合物a在140~220℃加热反应24~48h,得到棕色混合液b;优选在180℃加热反应,更优选反应24h;

[0064]

c.将所述棕色混合液b固液分离,得到棕色分散液,并将其净化、干燥,得到氮化碳量子点基聚乙二醇润滑添加剂;

[0065]

所述聚乙二醇的平均分子质量为200~600;优选所述聚乙二醇为分子质量200、400、600的聚乙二醇中的至少一种。

[0066]

在一种具体实施方式中,水、乙醇、聚乙二醇的总体积为v,a步骤所述类石墨相氮化碳粉末质量与v的质量体积比为1:30~90g/ml;

[0067]

a步骤所述水、乙醇、聚乙二醇体积比优选为1:0.5~1.5:0.5~1.5。

[0068]

为达到本发明的第三个目的所述润滑油中含有上述的氮化碳量子点基聚乙二醇润滑添加剂或上述的氮化碳量子点基聚乙二醇润滑添加剂的制备方法制备得到的添加剂;优选所述润滑油中氮化碳量子点基聚乙二醇润滑添加剂的含量为0.1~3wt%,其余为聚乙二醇基础油;优选所述聚乙二醇基础油为聚乙二醇200~600。

[0069]

为达到本发明的第四个目的,所述润滑油的制备方法包括:

[0070]

将上述的氮化碳量子点基聚乙二醇润滑添加剂或上述的氮化碳量子点基聚乙二醇润滑添加剂的制备方法制备得到的添加剂与聚乙二醇基础油超声混合均匀;优选所述超声的功率为260~600w,超声的时间为5~25min。

[0071]

下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实施例范围之中。

[0072]

实施例1

[0073]

氮化碳量子点基聚乙二醇润滑添加剂的制备方法,具体包括以下步骤:

[0074]

(1)将0.5g块状类石墨相氮化碳置于研钵中,研磨5min,得到粉末状(100~300目)的氮化碳;

[0075]

(2)将(1)中氮化碳粉末置于45ml混合溶剂中,磁力搅拌6h使二者混合均匀得到黄色悬浮液;该混合溶剂为纯净水15ml,乙醇15ml,平均分子质量为200的聚乙二醇15ml,混合得到黄色的悬浊液;

[0076]

(3)将步骤(2)中的悬浊液转移至100ml聚四氟乙烯反应釜中,然后将反应釜转移至马弗炉中,在180℃下反应24h,获得棕色的悬浮液;其中,马弗炉的升温速率为5℃/min;

[0077]

(4)将步骤(3)中分散液转移至离心管中,离心除去离心管管底的沉淀物,得到棕色分散液。

[0078]

(5)将步骤(4)中所得棕色分散液进行冷冻干燥,即得目标产物。

[0079]

实施例1溶剂热制备多层型氮化碳纳米片水基润滑添加剂的过程详见图3,图3中表示氮化碳量子点,m表示羟基、羧基和氨基多种取代基团,r表示枝接的聚乙二醇基团。

[0080]

如图1所示,上述制得的氮化碳量子点呈类球状,尺寸分布均匀,粒径较小,平均粒径约为3.4nm。

[0081]

将实施例1获得的氮化碳量子点,将其添加到聚乙二醇200基础油中,添加浓度为1.0wt%,测试其作为纳米润滑油添加剂的减摩和抗磨性能。采用常见的umt-lab多功能摩擦磨损试验机评估氮化碳量子点作为聚乙二醇200润滑添加剂的减摩和抗磨性能,主要采用线性往复球-盘模式(钢/钢接触)。用市售的aisi-52100钢球(直径6.0mm,硬度约59-61hrc)和aisi-52100钢块(40mm

×

40mm

×

2mm,硬度约为59-61hrc)做摩擦副。

[0082]

摩擦测试条件:载荷为50n、持续时间为20min、频率为5hz、振幅为5mm、环境温度,

每个样品至少测试三次,钢球和钢块在摩擦测试前和后均需要在无水乙醇中进行超声清洗。

[0083]

如图2所示,在聚乙二醇200基础油中添加少量的该氮化碳量子点基纳米润滑添加剂后,基础油的平均摩擦系数和平均磨损体积均大幅降低,其平均摩擦系数和平均磨损体积分别降低了32.8%和55.0%,展现出极佳的减摩和抗磨性能,说明该氮化碳量子点作为纳米润滑油添加剂具有优异的摩擦学性能,可有效提升聚乙二醇200基础油的润滑性能。

[0084]

实施例2-3

[0085]

实施例2和3分别选用聚乙二醇400和聚乙二醇600与等体积的纯净水和乙醇作为反应溶剂,对应的添加量和配比与实施例1相同,对应实验方案参照实施例1,实施例2-3均制得了氮化碳量子点,m为羟基、羧基和氨基等,r分别为聚乙二醇400和聚乙二醇600。对应的实验参数和实验结果见表1:

[0086]

表1实施例2-3实验参数和实验结果

[0087] 实施例2实施例3混合溶液添加体积(ml)4545氮化碳添加量(g)1.01.0搅拌混合时间(h)66反应温度(℃)180180反应时间(h)2424氮化碳量子点平均粒径(nm)4.86.7基础油平均摩擦系数降幅(%)24.119.6基础油平均磨损体积降幅(%)35.428.9

[0088]

表1结果可以看出,聚乙二醇400和聚乙二醇600反应溶剂和功能化试剂制备出的氮化碳量子点作为纳米润滑添加剂同样展现出良好的减摩和抗磨性能,作为添加剂能够有效提升聚乙二醇基础油的润滑性能。但它们的减摩和抗磨性能稍逊于聚乙二醇200接枝的氮化碳量子点。

[0089]

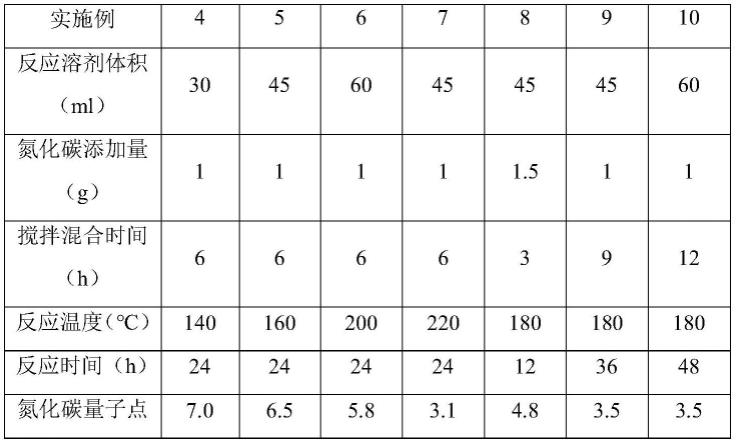

实施例4-10

[0090]

选用等体积比的聚乙二醇200、纯净水和乙醇的混合溶液作为反应溶剂,调整氮化碳与反应溶剂的配比、实验温度与时间,对应实验方案参照实施例1,实施例4-13均制得了氮化碳量子点,m为羟基、羧基和氨基,r为聚乙二醇200。对应的实验参数和实验结果见表2:

[0091]

表2实施例4-13实验参数和实验结果

[0092][0093][0094]

上述实施例1至13制得的氮化碳量子点的尺寸分布均一,粒径较小,作为纳米润滑添加剂,在聚乙二醇200中均展现出良好的分散性与稳定性,因其制备条件不同,导致它们的摩擦学性能有一定的差异。

[0095]

综上可以发现:本发明制备的氮化碳量子点具有优异的摩擦学性能,可作为聚乙二醇基础油的纳米润滑添加剂广泛应用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。