1.本发明涉及塑料垃圾回收处理技术领域,尤其涉及一种过热蒸汽体系高效液化塑料垃圾制油的方法及其装置。

背景技术:

2.塑料制品为人类生产生活提供了极大便利,然而因其降解速度慢,大量的塑料废弃物堆积在全球范围内已经引发了严峻问题,对自然环境和人类健康构成了巨大威胁。

[0003] 塑料废弃物处理方式主要有土地填埋、机械回收、焚烧、热解、水热液化法。土地填埋占用大量的土地资源,塑料分解周期长。机械回收由于塑料种类繁多、分选困难,再生塑料性能差,经济价值低。焚烧法虽然能处理大部分塑料,但对塑料进行焚烧后会产生一系列的致癌物质,对人体和环境都会造成一定的危害。热解法是一种能将废弃塑料转换成燃料油的相对清洁的废弃塑料处理方法,然而其反应条件苛刻,能耗高。

[0004]

传统水热液化是一种使废弃塑料在临界或超临界流体中发生热化学解聚进而得到液体产物的方法,相比于前四种方式,具有较低能耗和较高效率,然而其目前采用水热液化对塑料垃圾进行处理,依旧存有产物油的碳原子分布范围大,固体转化率低等问题。

[0005]

塑料来源于石油原油,本质上具有较高的热值,因此塑料转化为有价值的能源是可能的。因此开发将塑料垃圾高效转化成具有燃烧价值的燃料的新技术是非常有意义的。

技术实现要素:

[0006]

因此,基于以上背景,本发明提供了一种过热蒸汽体系高效液化塑料垃圾制油的方法及其装置,通过对固体塑料通入定量的过热溶剂蒸汽,达到高效的传热、传质,在过热溶剂蒸汽状态下使得塑料解聚生成高品质油,固体塑料转化率高,且油品高。

[0007]

本发明提供的技术方案为:

[0008]

一种过热蒸汽体系高效液化塑料垃圾制油的方法,其包括如下步骤:

[0009]

s1:将固体塑料置于高压反应釜内;

[0010]

s2:关闭反应釜的尾气管线,在搅拌的条件下,从反应釜底部通入溶剂过饱和蒸汽;

[0011]

s3:待溶剂过热蒸汽通入一定量后,停止通入;

[0012]

s4:将反应釜进行保温0-60分钟,继续进行反应;

[0013]

s5:将反应釜进行降温即可。

[0014]

进一步地,步骤s1的塑料可以为高密度聚乙烯或聚丙烯。

[0015]

进一步地,步骤s2中的溶剂可以为甲醇或乙醇或水的其中一种。

[0016]

进一步地,步骤s2中的溶剂过热蒸汽的过热度控制在0~150℃。

[0017]

进一步地,步骤s2中的溶剂过热蒸汽的温度控制在300~400℃。

[0018]

进一步地,所述固体塑料和通入反应釜的过热蒸汽的重量比为:1:5~1:1。

[0019]

进一步地,步骤s1的固体塑料经过粉碎机进行粉碎。

[0020]

进一步地,步骤s1中所加固体塑料的体积占反应釜体积的0-20%。

[0021]

本发明还提供了一种过热蒸汽体系高效液化塑料垃圾制油装置,其技术方案如下:

[0022]

一种过热蒸汽体系高效液化塑料垃圾制油装置,其包括第一储罐、过热蒸汽发生器、高压反应釜、换热器、第二储罐,所述高压反应釜带有搅拌器组件;

[0023]

所述过热蒸汽发生器与高压反应釜下部或底部通过第一管线进行连通;

[0024]

所述高压反应釜与换热器通过第二管线进行连通。

[0025]

进一步地,所述第一储罐与所述过热蒸汽发生器通过管线进行连通;

[0026]

所述换热器通过管线与所述第二储罐进行连通;

[0027]

所述第一管线上设有第二控制阀,所述第二管线上设有第二控制阀;

[0028]

所述高压反应釜的上部设有温度测量组件和压力测量组件。

[0029]

进一步地,所述高压反应釜的壳体外设有盘管,所述盘管可用来通入冷却水。

[0030]

采取上述技术方案,具有的有益效果如下:

[0031]

本发明通过对固体塑料通入溶剂过热蒸汽,通过过热蒸汽达到高效的传热、传质等效果,反应体系在过热蒸汽状态下使得固体塑料解聚生成高品质油,固体塑料转化率高,油品高;且通过实施例验证,采用本发明对高密度聚乙烯或聚丙烯塑料进行液化处理,固体塑料的转化率可达到100%,实现对固体塑料的高效液化。

附图说明

[0032]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0033]

图1为实施例2的过热蒸汽体系高效液化塑料垃圾制油的装置示意图。

具体实施方式

[0034]

现将详细地提供本发明实施方式的参考,其一个或多个实例描述于下文。提供每一实例作为解释而非限制本发明。实际上,对本领域技术人员而言,显而易见的是,可以对本发明进行多种修改和变化而不背离本发明的范围或精神。例如,作为一个实施方式的部分而说明或描述的特征可以用于另一实施方式中,来产生更进一步的实施方式。

[0035]

因此,旨在本发明覆盖落入所附权利要求的范围及其等同范围中的此类修改和变化。本发明的其它对象、特征和方面公开于以下详细描述中或从中是显而易见的。本领域普通技术人员应理解本讨论仅是示例性实施方式的描述,而非意在限制本发明更广阔的方面。下面结合实施例对本发明做进一步说明。

[0036]

实施例1:一种过热蒸汽体系高效液化塑料垃圾制油的方法,其包括如下步骤:

[0037]

s1:将固体塑料置于高压反应釜内;

[0038]

s2:关闭反应釜的尾气管线,在搅拌的条件下,从反应釜底部通入溶剂过饱和蒸汽;

[0039]

s3:待溶剂过热蒸汽通入一定量后,停止通入;

[0040]

s4:将反应釜进行保温0-60分钟,继续进行反应;

[0041]

s5:将反应釜进行降温即可。

[0042]

实施例2:一种过热蒸汽体系高效液化塑料垃圾制油装置,如附图1所示,其包括第一储罐4、过热蒸汽发生器1、高压反应釜2、换热器5、第二储罐6,所述高压反应釜2带有搅拌器组件3;

[0043]

所述过热蒸汽发生器1与高压反应釜2下部或底部通过第一管线11进行连通;

[0044]

所述高压反应釜2与换热器5通过第二管线12进行连通。

[0045]

所述第一储罐4与所述过热蒸汽发生器1通过管线进行连通;

[0046]

所述换热器5通过管线与所述第二储罐6进行连通;

[0047]

所述换热器5的冷源可采用氟利昂,以对反应釜的尾气进行冷却,冷却后的液体流入第一储罐

[0048]

所述第一管线11上设有第二控制阀9,所述第二管线12上设有第二控制阀10;

[0049]

所述高压反应釜2的上部设有温度测量组件7和压力测量组件8。

[0050]

本实施例具体实施时,管线根据实际需要设有控制阀或输送泵。

[0051]

所述高压反应釜2的壳体外设有盘管,所述盘管可用来通入冷却水。

[0052]

实施例2:本实施例通过实施例2的实验装置采用本发明方法进行塑料液化,为试验组。

[0053]

其具体的步骤为:

[0054]

s1:将固体塑料置于高压反应釜内;

[0055]

s2:通过第二控制阀关闭反应釜的尾气管线(即第二管线),在搅拌的条件下,从反应釜底部通入溶剂过饱和蒸汽;

[0056]

s3:待溶剂过热蒸汽通入一定量后,停止通入(即高压反应釜处于无物料进出的封闭状态);

[0057]

s4:将反应釜进行保温0-60分钟,继续进行反应;

[0058]

s5:打开第二控制阀10,换热器通入氟利昂冷源,将反应釜的盘管通入冷却水反应釜进行降温即可。

[0059]

本实施例中所用的高密度聚乙烯hpde的分子量为15万,密度为0.95g/cm3,东莞市旺达塑胶原料;

[0060]

聚丙烯pp的分子量8-15万,密度为0.90-0.91g/cm3,采购于中国石化;

[0061]

甲醇、乙醇均来源于:国药集团化学试剂有限公司;

[0062]

其试验组见表1:

[0063] 溶剂固体塑料过热蒸汽温度固汽比固体转化率%试验1甲醇hdpe2701:418.38试验2甲醇hdpe3301:4100试验3甲醇hdpe3301:6100试验4乙醇pp4001:4100试验5水pp4001:4100

[0064]

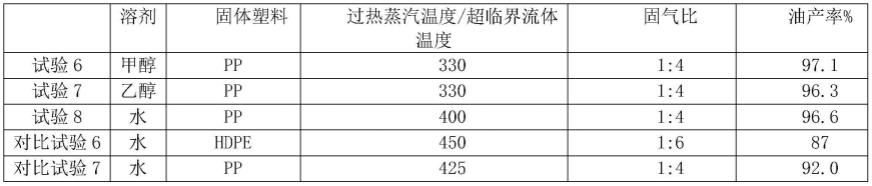

本实施例采用超临界流体方法与本发明进行对比,为对比试验组,其试验见表2:

[0065] 溶剂固体塑料超临界流体温度初始固液质量比固体转化率%

对比试验1甲醇hdpe3301:65.925对比试验2甲醇hdpe3501:620.65对比试验3甲醇hdpe3701:628.38对比试验4甲醇hdpe3901:663.55对比试验5甲醇hdpe4101:630.525对比试验6甲醇hdpe3301:415.54

[0066]

上表1和表2中的固体转化率的计算方法为:(1-残渣/固体塑料)*100%;固汽比为固体塑料和通入反应釜的过热蒸汽的重量比。

[0067]

对比试验组的操作步骤为:

[0068]

s1:将塑料与溶剂在反应釜内进行混合;

[0069]

s2:控制反应釜的压力,在搅拌的条件下,对反应釜内的物料进行加热;

[0070]

s3:待反应釜内的温度,加热至超临界状态后,反应釜进行保温0-60分钟;

[0071]

s4:将反应釜进行冷却,冷却后,收集液体料进行分析。

[0072]

步骤s3中,当采用甲醇作溶剂时,反应釜的压力控制为大于7.95mpa;当采用乙醇作溶剂时,反应釜的压力控制大于6.38mpa;当采用水作溶剂时,反应釜的压力控制大于22.12mpa。

[0073]

对比试验组的反应釜的壳体外设有电加热盘管。

[0074]

采用实施例2的装置的试验组,对反应釜内的及其第二储罐的物料进行收集,先进行固液分离,然后将分离后的液相物料采用常规方法将甲醇或乙醇进行分离出,分离后物料采用液相色谱对产物组成进行分析,结果见表3。

[0075]

对比试验组冷却至室温后,对反应釜等内的物料进行收集,先进行固液分离,然后将分离后的液相物料采用常规方法将甲醇或乙醇进行分离出,分离后物料采用液相色谱对产物组成进行分析,结果见表3。

[0076]

表3:

[0077] 烷烃烯烃环烷烃环烯烃炔苯醇酯醚酮醛试验136.34121.0420.8300011.050.311.281.038.12试验235.6033.0516.400009.880.6201.383.07试验328.4033.4125.5700010.740.2001.680

[0078] 表4:

[0079] 烷烃烯烃环烷烃环烯烃苯炔醇酯醚酮醛对比试验133.3225.055.8200.95016.143.120.31.2414.06对比试验237.2836.5414.020.1007.943.440.090.590对比试验335.1634.95.630.430014.623.820.260.574.61对比试验432.0930.846.861.340.12022.30.680.390.265.12对比试验534.373511.720.30013.371.20.420.393.23

[0080]

从表2中,可以看出超临界的条件下,体系内固体塑料的转化率在390度为最高,但也仅达到63.55%, 而采用发明的过热蒸汽体系下,在330度时,固体塑料的转化率即已将达到100%。

[0081]

对本发明的试验组和对比试验组的油产率进行计算,结果见表5,其中油产率=

(1-溶剂分离后的液相产物/塑料固体)*100%

[0082]

表5:

[0083][0084]

本实施例中还采用常规热解法进行试验,将固体塑料进行液化,其油产率见表6。

[0085]

表6:

[0086] 固体塑料裂解温度油产率%对比试验8pp55074.4对比试验9pp50080.4

[0087]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。