1.本发明涉及一种制药设备,具体涉及一种自动进出料系统及含有自动进出料系统的冻干机系统。

背景技术:

2.真空冷冻干燥机即冻干机是利用冷冻干燥原理(即将含水物质进行降温冻结成固态,然后在真空的条件下使水蒸汽直接从固态中升华出来)设制出来的用于冻干含水物质的机器。

3.灌装机是药厂进行分装药水的设备,通过该设备把药水分装到每个小的西林瓶,然后再经过传输系统进入到真空冷冻干燥机的板层上进行冻干工艺处理。

4.隔离器就是利用高效过滤风机,将净化无菌空气保护整个制药生产过程的净化系统,防止药品在冻干传输过程中被外界空气等污染。

5.近几年来,伴随着国内外冻干制剂的快速发展,许多制药厂家对大型高速灌装机和大装量的冻干机需求也在不断增加,而此类冻干制剂生产线大部分都配置自动进出料系统,自动进出料系统是把来自灌装机的半压塞的西林瓶按照先后顺序以交错排列的方式自动输送至冻干机的板层上面,冻干机有自动升降小门,小门前需要通过对接系统与板层对接,对接系统在小门打开的时候能与板层自动对接,在小门关闭的时候能自动从冻干机里面撤出。

6.专利号为202122814397.6公开了一种冻干机的进出料装置,该进出料装置包括冻干机板层、支撑系统、设置在支撑系统上用于放置西林瓶的理瓶网带、用于将理瓶网带上的西林瓶一列一列整齐排布的理瓶系统、用于理瓶网带和与冻干机板层对接的对接系统、用于将理瓶网带上的西林瓶平稳地推入至冻干机板层上的进料系统以及用于将冻干机板层上的西林瓶平稳推出至理瓶网带上的出料系统。该专利的进出料装置具有以下特点:整套系统完全放置于隔离器a级区域内自动化运行,保证了药品不受外界污染;整套系统更容易清洁;更加容易对冻干机内部进行清洁;极大的降低了倒瓶的风险,节约了药厂宝贵的作业空间。但是该专利的进出料装置还有以下问题没有解决:

7.1.构成多节杆进料装置和多节杆出料装置的单向链节如何能保持单向转弯的问题没有得到解决;

8.2.多节杆进料装置和多节杆出料装置收放不顺畅的问题没有得到解决,即由于多节杆进料装置和多节杆出料装置均缠绕在与主动链轮啮合的被动链轮上,被动链轮的齿牙勾在多个单向链节之间的空隙之间;在进料或出料时,即多节杆进料装置和多节杆出料装置需要有序展开时容易被被动链轮的齿牙钩住而引起卡滞;

9.3.为了确保进料装置中的进料推板从出料推板的下方进行短推(短行程推进)理瓶和长推(长行程推进)进料,出料系统中的出料推板在原始位置时的状态应为水平状态,在来到冻干机板层的前端开始出料前应由水平状态转到垂直状态并进行自锁的问题没有得到解决;

10.4.出料装置在完成出料后应如何设置触发装置使出料推板从垂直状态恢复到水平状态的问题没有得到解决。

技术实现要素:

11.本发明的目的在于克服现有技术的缺陷而提供一种自动进出料系统及含有自动进出料系统的冻干机系统,它有效解决了现有技术存在的问题,自动化程度更高。

12.实现本发明的目的的第一种技术方案是:一种自动进出料系统,包括一底座、安装在底座上的自动进料系统和自动出料系统,其中,

13.所述自动进料系统包括:进料驱动装置和进料推板,所述进料驱动装置包括:进料伺服驱动机构、两根进料多节杆链条和两个进料多节杆链条收纳盒;

14.所述自动出料系统包括:出料驱动装置、出料推板和两个出料推板翻转组件;所述出料驱动装置包括出料伺服驱动机构、两根出料多节杆链条和两个出料多节杆链条收纳盒;

15.两根进料多节杆链条的自由端一一对应地与所述进料推板的两侧端的背面连接;两根进料多节杆链条的另一端一一对应地放置在两个进料多节杆链条收纳盒的盘卷通道中;

16.所述进料伺服驱动机构通过两根进料多节杆链条的传动控制所述进料推板移动,确保进料多节杆链条有序展开以推动所述进料推板先短推送料装置上的物料,再将物料长推至物料接收设备内,实现自动进料;

17.两根出料多节杆链条的自由端一一对应地与所述出料推板的两侧端的背面连接;两根出料多节杆链条的另一端一一对应地放置在两个出料多节杆链条收纳盒的盘卷通道中;

18.两个出料推板翻转组件一一对应地转动连接在所述出料推板的两端,并与两根出料多节杆链条的自由端固定连接;出料驱动装置驱动出料推板翻转组件控制出料推板实现自动出料。

19.上述的自动进出料系统中,所述进料多节杆链条和出料多节杆链条均包括:多个单向链节、链条滚轮,每个单向链节包括一个内链节和一个外链节,

20.所述内链节包括一对内链板;内链板的横截面呈倒l形并具有垂直板和水平板,垂直板的前、后部各自开设一个穿孔,水平板的前、后部的底面上各自设置一个限位凸台,两个内链板相互平行,中间前后设置两个链条滚轮并通过销轴串起,同时与外链节转动链接,实现单向链节的首尾相连。

21.进一步地,所述外链节包括一对长圆腰形外链板,每块外链板前、后部各自开设一个插孔;一对外链板一一对应地设在一对内链板的垂直板的外侧,并在水平板的限位凸台下方;销轴分别通过外链板插孔、内链板穿孔及链条滚轮将单向链节首尾转动地串接在一起,实现多个单向链节首尾相连成多节杆链条并实现单向转弯。

22.上述的自动进出料系统中,所述进料多节杆链条收纳盒和出料多节杆链条收纳盒的顶部均设有链条进出口;所述盘卷通道呈回字形并设在所述进料多节杆链条收纳盒和出料多节杆链条收纳盒的内部腔体且与链条进出口连通。

23.进一步地,所述进料多节杆链条收纳盒和出料多节杆链条收纳盒的顶面上设有对

准链条进出口的垂直导向罩。

24.上述的自动进出料系统,还包括一活动翻板控制机构,所述活动翻板控制机构包括:两个翻板支撑臂、活动翻板、对接驱动装置和翻转驱动装置;

25.所述对接驱动装置安装于所述底座上;

26.所述翻转驱动装置安装在所述活动翻板的背面,两个翻转支撑臂分别设置于活动翻板的相对两侧,所述两个翻板支撑臂的上端均与对接驱动装置连接,两个翻转支撑臂的下端均与翻转驱动装置连接;

27.所述活动翻板通过所述对接驱动装置和所述翻转驱动装置实现水平状态与垂直状态之间转换。

28.所述对接驱动装置和所述翻转驱动装置相互配合调节所述活动翻板的运动轨迹,使其按照设定曲线进行运动。

29.上述的自动进出料系统,还包括两根内部碰撞柱、两个出料推板复位触发装置;

30.所述两个内部碰撞柱分别设置在物料接受设备内的物料堆放板的前沿两侧;

31.两个所述出料推板复位触发装置均安装在所述底座的主底板上,

32.所述两个出料推板翻转组件通过由所述出料伺服驱动机构驱动的两根出料多节杆链条控制移动,两个出料推板翻转组件通过两根内部碰撞柱控制所述出料推板从水平状态转到垂直状态,实现自动出料,并通过两个出料推板复位触发装置控制所述出料推板从垂直状态转到水平状态。

33.上述的自动进出料系统中,所述出料推板翻转组件包括组件本体和安装在组件本体上的解除推板定位撞杆、水平状态定位机构、垂直状态定位机构、推板转向撞杆和推板转向机构,且解除推板定位撞杆的长度大于推板转向撞杆的长度;

34.当两个出料推板翻转组件被两根出料多节杆链条向前推到所述物料接收设备内,使两个出料推板翻转组件上的解除推板定位撞杆一一对应地撞到两根内部碰撞柱时,通过水平状态定位机构解除出料推板的水平状态的自锁,然后两个出料推板翻转组件继续向前直至推板转向撞杆一一对应地撞到两根内部碰撞柱时,通过推板转向机构先使出料推板从水平状态翻转为垂直状态,再通过垂直状态定位机构锁定垂直状态;当两个出料推板翻转组件被两根出料多节杆链条向后拉回到,使两个出料推板翻转组件上的解除推板定位撞杆一一对应地撞到两个出料推板复位触发装置时,通过垂直状态定位机构解除出料推板的垂直状态的自锁,然后两个出料推板翻转组件继续向后直至推板转向撞杆一一对应地撞到两个出料推板复位触发装置时,通过推板转向机构先使出料推板从垂直状态翻转为水平状态,再通过水平状态定位机构锁定水平状态。

35.进一步地,所述组件本体包括底板、顶板、前端板、后端板、内侧板和外侧板构成的矩形箱型结构;所述顶板与所述出料多节杆链条的自由端固定连接;

36.所述推板转向机构包括主动齿轮、推板转动齿轮、齿条和推板固定连杆;

37.所述主动齿轮与推板转动齿轮啮合并一上一下地安装在所述组件本体的内侧板中部和外侧板的中部之间;

38.所述齿条水平向地设在所述主动齿轮的上方并与主动齿轮啮合;

39.所述推板固定连杆的一端与所述推板转动齿轮的转轴固接,该推板固定连杆的另一端与所述出料推板的侧面固定连接;

40.所述垂直状态定位机构包括垂直定位棘齿条、垂直定位棘爪旋转块、垂直复位弹簧、解除垂直定位顶块和解除垂直方向凸轮板;

41.所述水平状态定位机构包括水平定位棘齿条、水平定位棘爪旋转块、水平复位弹簧、解除水平定位顶块、解除水平方向凸轮板;

42.所述垂直定位棘齿条和水平定位棘齿条一一对应地固定在所述齿条的前部顶面上和后部顶面上,且垂直定位棘齿条的齿向和水平定位棘齿条的齿向相反;

43.所述垂直定位棘爪旋转块的中部和水平定位棘爪旋转块的中部各自通过转轴销一前一后地且可转动地安装在所述组件本体的内侧板的上部,垂直定位棘爪旋转块的中间底部向下延伸一与所述垂直定位棘齿条啮合的垂直定位棘爪;水平定位棘爪旋转块的中间底部向下延伸一与所述水平定位棘齿条啮合的水平定位棘爪;

44.所述垂直复位弹簧的一头和水平复位弹簧的一头各自通过螺钉一前一后地固定在所述组件本体的顶板的底面内侧和底面外侧上,垂直复位弹簧的另一头和水平复位弹簧的另一头一一对应地与垂直定位棘爪旋转块的前部和水平定位棘爪旋转块的后部连接;

45.所述解除垂直定位顶块和解除水平定位顶块均呈竖直方向的腰形并各自通过螺钉一一对应地安装在所述垂直定位棘爪旋转块的后部和水平定位棘爪旋转块的前部;

46.所述解除垂直方向凸轮板和解除水平方向凸轮板一内一外平行设置在所述组件本体的内侧板和外侧板之间并通过前下联板和后下联板连接成一体,所述解除垂直方向凸轮板的前端面与顶面之间设置抵在解除垂直定位顶块的下端的前倒角面;所述解除水平方向凸轮板的后端面与顶面之间设置抵在解除水平定位顶块的下端的后倒角面;

47.所述推板转向撞杆分成推板转向撞杆前段和推板转向撞杆后段并一一对应地连接在所述齿条的前端面和后端面上,且推板转向撞杆前段和推板转向撞杆后段一一对应地伸出所述组件本体的前端板和后端板;

48.所述解除推板定位撞杆分成解除推板定位撞杆前段和解除推板定位撞杆后段并一一对应地连接在所述前下联板的前端面和后下联板的后端面上,且解除推板定位撞杆前段和解除推板定位撞杆后段一一对应地伸出所述组件本体的前端板和后端板;所述解除推板定位撞杆前段的长度大于推板转向撞杆前段的长度;所述解除推板定位撞杆后段的长度大于推板转向撞杆后段的长度。

49.进一步地,所述出料推板翻转组件还包括一个安装在组件本体的后外侧底部的行走轮和一个安装在组件本体的前内侧底部的导向轮。

50.进一步地,每个出料推板复位触发装置包括触发块驱动装置和复位触发块;所述触发块驱动装置包括依次传动连接的触发伺服电机、触发减速机、触发齿轮传动机构、垂直同步带轮机构和转向同步带轮机构;所述复位触发块呈倒l形并且下端固接在转向同步带轮机构的次级转向带轮的转轴的轴端。

51.进一步地,所述触发块驱动装置还包括两个一一对应地设在垂直同步带机构上和转向同步带机构上的同步带撑紧轮。

52.上述的自动进出料系统中,所述底座包括下底板、通过若干立柱平行地固定在所述下底板的顶面上的主底板、两对安装在下底板的底面上的底座滚轮和一对固定在所述物料接收设备外的地面上并用于一对底座滚轮行走的底座导轨。

53.实现本发明的目的的第二种技术方案是:一种冻干机系统,包括冻干机,还包括如

上所述的自动进出料系统,所述自动进料系统将物料长推至冻干机内,实现自动进料;

54.所述冻干机内的物料堆放板的前沿两侧分别设置有内部碰撞柱,两个所述出料推板复位触发装置均安装在所述底座的主底板上,

55.两个出料推板翻转组件一一对应地转动连接在所述出料推板的两端,并与两根出料多节杆链条的自由端固定连接;该两个出料推板翻转组件通过由所述出料伺服驱动机构驱动的两根出料多节杆链条控制移动,两个出料推板翻转组件通过两根内部碰撞柱控制所述出料推板从水平状态转到垂直状态,实现自动出料,并通过两个出料推板复位触发装置控制所述出料推板从垂直状态转到水平状态。

56.本发明的全自动进出料系统具有以下特点:

57.1)通过优化构成进料链条和出料链条的单向链节的结构,即将内链板由垂直板和水平板构成,并在水平板的两头各自设置一根限位凸台,使链条在垂直状态时保持伸直,并消除了链条在水平状态时会向上拱起的现象,使链条在运行时有序伸展;

58.2)通过优化进料链条收纳盒和出料链条收纳盒的结构,即在收纳盒的盒体内设有回字形盘卷通道,并在盒体的链条进出口设置垂直导向罩,使进料链条和进料链条通过盘卷通道有序收卷并能保持直线运动地顺畅放出;

59.3)出料开始前,通过在出料推板的两端设置出料推板翻转组件,并在物料接收设备内设置两根内部碰撞柱,同时在底座的主底板的两侧各自设置一个出料推板复位触发装置,使出料推板在初始位置处于水平状态,在需要出料并到达物料接收设备内时,通过出料推板翻转组件的两根撞杆先后撞到内部碰撞柱后,通过出料推板翻转组件先解除出料推板的水平状态的自锁,再由水平状态转到垂直状态并自锁,以便将物料接收设备内的物料拉回到送料装置上;

60.4)出料结束后,通过出料推板翻转组件的两根撞杆先后撞到出料推板复位触发装置的复位触发块,通过出料推板翻转组件先解除出料推板的垂直状态的自锁,再由垂直平状态复位到水平状态并自锁,确保进料系统中的进料推板从出料推板的下方进行短推理料和长推进料。

附图说明

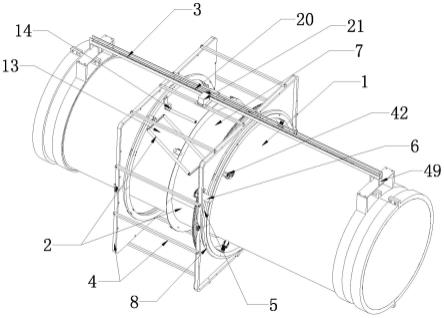

61.图1是本发明的进出料系统中的对接系统与冻干机板层对接时的轴测图;

62.图2是本发明的对接系统未与冻干机板层对接时的轴测图(俯视);

63.图3是本发明的对接系统未与冻干机板层对接时的轴测图(仰视);

64.图4是本发明的进料系统在推瓶位置、出料系统在起始位置时前轴测图;

65.图5是本发明的进料系统在推瓶位置的后侧方向的轴测图;

66.图6是本发明的出料系统的出料推板在起始位置时的后侧方向的轴测图;

67.图7是本发明的出料系统的出料推板来到冻干机板层前端且处于水平状态时的后侧方向的轴测图;

68.图8是本发明的出料系统的出料推板(处于垂直状态)将西林瓶往回推时的前侧方向的轴测图;

69.图9是本发明的出料系统的出料推板翻转组件的前侧方向的轴测图;

70.图10是本发明的出料系统的出料推板翻转组件的前侧方向的内部结构图;

71.图11是本发明的出料系统的出料推板翻转组件的内部结构的侧视图;

72.图12是本发明的出料系统的出料推板复位触发装置的前侧方向的轴测图;

73.图13是本发明的进料链条和出料链条的局部轴测图;

74.图14是本发明的构成进料链条和出料链条的局部俯视图;

75.图15是本发明的进料链条收纳盒和出料链条收纳盒的轴测图。

具体实施方式

76.下面将以西林瓶的冻干机为例对对本发明作进一步说明。

77.请参阅图1至图15,本发明的冻干机系统,包括冻干机、设在冻干机(物料接收设备)内的物料堆放板(即冻干机板层4)、设在冻干机外的底座、用于放置西林瓶的理瓶网带1(送料装置)、用于将理瓶网带1上的西林瓶一列一列整齐排布的理瓶系统2、用于理瓶网带1和冻干机板层4对接的对接系统3、用于将理瓶网带1上的西林瓶20平稳推入至冻干机板层4上的进料系统5、用于将冻干机板层4上的西林瓶平稳退出并至理瓶网带1上的出料系统6(见图1)。

78.冻干机板层4的前端两侧各自设有一根内部碰撞柱40;冻干机板层4的两侧各自设置一根限位条41(见图2)。

79.底座包括下底板12、通过若干立柱13平行地固定在下底板12上的主底板14、两对安装在下底板12的底面上的底座滚轮11和一对固定在冻干机的小门外的地面上并用于一对底座滚轮11行走的底座导轨10(见图1和图3),通过一对底座滚轮11带动整个自动进出料系统沿一对底座导轨10前后移动。

80.理瓶网带1设置在主底板14上。

81.对接系统3设置在主底板14上;对接系统3包括固定在理瓶网带1的前端面上并与理瓶网带1的顶面持平的固定梳齿板35和通过一对翻板支撑臂37安装在主底板14上并位于固定梳齿板35的前方的活动翻板36;该活动翻板36通过与一对侧面呈l形的翻板支撑臂37连接的对接驱动装置和安装在活动翻板36的底面上的翻转驱动装置在水平状态与垂直状态之间转换,并且在活动翻板36处于水平状态时与固定梳齿板35拼接成一整张对接板,并使活动翻板36的前端与冻干机板层4的后端对接,并且在活动翻板36处于垂直状态时与冻干机板层4脱开;对接驱动装置包括依次传动连接的对接伺服电机31、对接减速机32和对接输出轴33,对接输出轴33的两端一一对应地与一对翻板支撑臂37的下端固接;翻转驱动装置包括依次传动连接的翻板伺服电机38、翻板减速机39与翻板输出轴34,翻板输出轴34的两端一一对应地与一对翻板支撑臂37的上端固接。固定梳齿板35的两侧和活动翻板36的两侧各自设置一根限位条(见图2和图3)。

82.进料系统5设在理瓶网带1的后方并包括进料驱动装置和进料推板50;其中,

83.进料驱动装置包括通过主支撑架15安装在底座的主底板14上并依次传动连接的进料伺服电机51和进料减速机52、通过联轴器53连接在进料减速机52的输出轴上并架设在两对轴承座54上的进料水平传动轴55和两个一一对应地安装在进料水平传动轴55的两头的进料链轮56;两个进料链轮56处各自设置一个进料链条导向槽58,两个进料链轮56的下方各自对应地固定一个进料链条收纳盒59,该两个进料链条收纳盒59固定在底座的下底板12上,两个进料链条收纳盒59内各自收卷一根由多个单向链节所组成的进料链条57;两根

进料链条57的自由端一一对应地绕过两个进料链轮56后与进料推板50的两侧端的背面连接(见图4和图5)。

84.出料系统6包括设在进料系统5的上方的出料驱动装置和出料推板60,还包括两个出料推板复位触发装置7和两个出料推板翻转组件8;其中,

85.出料驱动装置包括通过电机支架16安装在底座的主底板14上并依次传动连接的出料伺服电机61、出料减速机62、出料水平传动轴63、两个齿轮传动机构64和两个出料链轮65;两个出料链轮65处各自设置一个出料链条导向槽66;两个出料链轮65的下方各自对应地固定一个出料多节杆链条收纳盒68,该两个出料多节杆链条收纳盒68固定在底座的下底板12上,该两个出料多节杆链条收纳盒68内各自收卷一根由多个单向链节所组成的出料多节杆链条67;两根出料多节杆链条67的自由端一一对应地绕过两个出料链轮65后各自通过一个出料推板翻转组件8与出料推板60的两侧面连接(见图6、图7和图8)。

86.两个出料推板复位触发装置7安装在底座的主底板14上并一一对应地位于固定梳齿板35的中部两侧;每个出料推板复位触发装置7包括触发块驱动装置和复位触发块70;其中,

87.触发块驱动装置包括依次传动连接的触发伺服电机71、触发减速机72、触发齿轮传动机构73、垂直同步带轮机构74和转向同步带轮机构75;触发块驱动装置还包括两个一一对应地设在垂直同步带机构上和转向同步带机构上的同步带撑紧轮76;复位触发块70呈倒l形并且下端固接在转向同步带轮机构75的次级转向带轮的转轴的轴端(见图12)。

88.每个出料推板翻转组件8包括组件本体80和安装在组件本体80上的解除推板定位撞杆870、水平状态定位机构、垂直状态定位机构、推板转向撞杆830和推板转向机构,且解除定位撞杆870的长度大于推板转向撞杆830的长度;

89.当两个出料推板翻转组件8被两根出料多节杆链条67向前推到冻干机板层4的前部,使两个出料推板翻转组件8上的解除推板定位撞杆870先一一对应地撞到两根内部碰撞柱40时,通过水平状态定位机构解除出料推板60的水平状态的自锁,然后两个出料推板翻转组件8继续向前直至推板转向撞杆870一一对应地撞到两根内部碰撞柱40时,通过推板转向机构先使出料推板60从水平状态翻转为垂直状态,再通过垂直状态定位机构锁定垂直状态;当两个出料推板翻转组件8被两根出料多节杆链条67向后拉回到固定梳齿板35的前部,使两个出料推板翻转组件8上的解除推板定位撞杆870一一对应地撞到两个出料推板复位触发装置7的复位触发块70时,通过垂直状态定位机构解除出料推板60的垂直状态的自锁,然后两个出料推板翻转组件8继续向后直至推板转向撞杆830一一对应地撞到两个出料推板复位触发装置7的复位触发块70时,通过推板转向机构先使出料推板60从垂直状态翻转为水平状态再通过水平状态定位机构锁定水平状态。

90.在一个最佳的实施例中,组件本体80包括底板、顶板800、前端板、后端板、内侧板和外侧板构成的矩形箱型结构;顶板800与出料多节杆链条67的自由端固定连接。

91.推板转向机构包括主动齿轮81、推板转动齿轮82、齿条83和推板固定连杆860;其中,

92.主动齿轮81与推板转动齿轮82啮合并一上一下地安装在组件本体80的内侧板中部和外侧板的中部之间;

93.齿条83水平向地设在主动齿轮81的上方并与主动齿轮81啮合;

94.推板固定连杆860的一端与推板转动齿轮82的转轴固接,该推板固定连杆860的另一端与出料推板60的侧面固定连接。

95.垂直状态定位机构包括垂直定位棘齿条83a、垂直定位棘爪旋转块84a、垂直复位弹簧85a、解除垂直定位顶块86a和解除垂直方向凸轮板87a;

96.水平状态定位机构包括水平定位棘齿条83b、水平定位棘爪旋转块84b、水平复位弹簧85b、解除水平定位顶块86b、解除水平方向凸轮板87b;

97.垂直定位棘齿条83a和水平定位棘齿条83b一一对应地固定在齿条83的前部顶面上和后部顶面上,且垂直定位棘齿条83a的齿向和水平定位棘齿条83b的齿向相反;

98.垂直定位棘爪旋转块84a的中部和水平定位棘爪旋转块84b的中部各自通过转轴销840一前一后地且可转动地安装在组件本体80的内侧板的上部,垂直定位棘爪旋转块84a的中间底部向下延伸一与垂直定位棘齿条83a啮合的垂直定位棘爪841;水平定位棘爪旋转块84b的中间底部向下延伸一与水平定位棘齿条83b啮合的水平定位棘爪842;

99.垂直复位弹簧85a的一头和水平复位弹簧85b的一头各自通过螺钉85一前一后地固定在组件本体80的顶板的底面内侧和底面外侧上,垂直复位弹簧85a的另一头和水平复位弹簧85b的另一头一一对应地与垂直定位棘爪旋转块84a的前部和水平定位棘爪旋转块84b的后部连接;

100.解除垂直定位顶块86a和解除水平定位顶块86b均呈竖直方向的腰形并各自通过螺钉86一一对应地安装在垂直定位棘爪旋转块84a的后部和水平定位棘爪旋转块84b的前部;

101.解除垂直方向凸轮板87a和解除水平方向凸轮板87b一内一外平行设置在组件本体80的内侧板和外侧板之间并通过前下联板871和后下联板872连接成一体,解除垂直方向凸轮板87a的前端面与顶面之间设置抵在解除垂直定位顶块86a的下端的前倒角面;解除水平方向凸轮板87b的后端面与顶面之间设置抵在解除水平定位顶块86b的下端的后倒角面;

102.推板转向撞杆830分成推板转向撞杆前段和推板转向撞杆后段并一一对应地连接在齿条83的前端面和后端面上,且推板转向撞杆前段和推板转向撞杆后段一一对应地伸出组件本体80的前端板和后端板;

103.解除推板定位撞杆870分成解除推板定位撞杆前段和解除推板定位撞杆后段并一一对应地连接在前下联板871的前端面和后下联板872的后端面上,且解除推板定位撞杆前段和解除推板定位撞杆后段一一对应地伸出组件本体80的前端板和后端板;解除推板定位撞杆前段的长度大于推板转向撞杆前段的长度;解除推板定位撞杆后段的长度大于推板转向撞杆后段的长度。

104.每个出料推板翻转组件8还包括行走轮88和导向轮89;其中,

105.组件行走轮88安装在组件本体80的后外侧底部,使组件本体80能在固定梳齿板35、活动翻板36和冻干机板层4上轻松地作前后移动;

106.导向轮89安装在组件本体80的前内侧底部,使组件本体80沿固定梳齿板35两侧的限位条、活动翻板36两侧的限位条和冻干机板层4两侧的限位条41作前后移动(参见图9、图10和图11)。

107.构成进料链条57的单向链节和构成出料多节杆链条67的单向链节的结构相同;每个单向链节包括一个内链节、一个外链节、一根销轴23和一个链条滚轮25;内链节和外链节

通过销轴23可转动地串接在一起。内链节包括一对内链板21;每块内链板21的横截面呈倒l形并具有垂直板211和水平板212,垂直板211的前、后部各自开设一个穿孔,水平板212的前、后部的底面上各自设置一个限位凸台210;一对内链板21以垂直板211相对、水平板212向外的方式间隔地平行设置;外链节包括一对外链板22,每块外链板22呈长圆腰形且前、后部各自开设一个插孔;一对外链板22一一对应地设在一对内链板21的垂直板211的外侧,且一对外链板22的后部插孔一一对应地对准一对内链板21的前部穿孔(一对外链板22的前部插孔一一对应地对准下一个内链节的一对内链板21的后部穿孔);销轴23的自由端的端面上开设一个螺纹盲孔,销轴23的自由端插在一对外链板22的后部插孔和一对内链板21的前部穿孔中后通过一个锁紧螺钉24旋接在螺纹盲孔中(一对外链板22的前部插孔与下一个内链节的一对内链板21的后部穿孔中穿另一根销轴23);链条滚轮25通过轴承26和两块挡圈27一一对应地安装在销轴23的中部并并位于一对内链板21之间(见图13和图14)。

108.进料链条收纳盒59和出料多节杆链条收纳盒68的结构相同并包括顶部具有链条进出口的盒体90、设在盒体90内的回字形链条盘卷通道91和设在盒体90的顶面上并对准链条进出口的垂直导向罩92(见图15)。

109.本发明的自动进出料系统,具体动作过程如下:

110.各系统均处于初始状态,此时对接系统3的活动翻板36与冻干机板层4脱离并处于垂直状态,进料系统5的进料推板50和出料系统6的出料推板60均处于原点状态,即进料推板50和出料推板60一下一上地位于理瓶网带1的后部上方,且进料推板50呈垂直状态,出料推板60呈水平状态。首先冻干机小门打开,冻干机板层4运动到等高进料位置后停止,此时冻干机控制系统发出对接信号,之后对接系统3的对接伺服电机31通过对接减速机32带动与之相连的对接输出轴33旋转,使一对与对接输出轴33的两头固定连接的翻板支撑臂37翻转,进而带动带动活动翻板36整体翻转;在对接伺服电机31通过对接减速机32控制活动翻板36整体翻转的同时,安装在活动翻动36的底部的翻板伺服电机38同时启动,通过翻板减速机39控制活动翻板36进行自转。在两套伺服控制系统的精准控制下,活动翻板36翻转至与冻干机板层4和固定梳齿板35同一水平面上,从而实现与冻干机板层4的平稳对接。

111.对接系统3与冻干机板层4对接完成后,进料系统5的进料驱动装置开始工作,带动进料推板50开始理瓶。当西林瓶20经过上游网带传输至理瓶网带1时,进料驱动装置的进料伺服电机51通过进料减速机52带动进料水平传动轴55转动,进而带动两个安装在进料水平传动轴55的两头的进料链轮56转动。两个进料链轮56的转动一一对应地带动两根与之啮合的进料链条57在进料链条压板槽58的帮助下做卷曲运动,从而驱动安装有推板支撑轮的进料推板50沿固定梳齿板35两侧的限位条和活动翻板36两侧的限位条向前移动,并将理瓶网带1上的西林瓶20经固定梳齿板35和活动翻板36推到冻干机板层4上,实现进料。当进料推板50向后移动时,进料链条57回收到进料链条收纳盒59内。当进料推板50向前移动时,进料链条57随着进料链轮56的转动啮合依次伸展垂直状态和水平状态。从图13和图14可知,由于重力的作用,此时外链板22的后端顶住内链板21的水平板212的底面上的限位凸台210,因此进料链条57处于水平状态时,限制了链条向上拱起,链条只能向下,但安装在一对内链板21之间的链条滚轮25在固定梳齿板35和活动翻板36的支承下又限制了链条向下垂落;为了保证进料链条57运行的平稳性,在链条滚轮25内装有轴承26,并在轴承26的两端各自安装挡圈27,以防链条滚轮25左右窜动,保证了进料链条57呈直线运动,确保进料链条57有序

展开以推动进料推板50先短推理瓶再将西林瓶20长推至冻干机板层4上实现进料。进料推板50长推结束后,进料伺服电机51与进料减速机52反向旋转通过进料链轮56的转动带动与之啮合的进料链条57在进料链条压板槽58的帮助下作回收的卷曲运动,沿着链条进出口92进入进料链条收纳盒59的壳体90内并沿回字形链条盘卷通道91回收到进料链条收纳盒59内,成为盘卷状态。进料推板50也回到初始位置。此时对接系统3的活动翻板36与冻干机板层4脱离开并完全从冻干机的小门里面收回至垂直状态,冻干机的小门关闭,西林瓶20开始在冻干机内冻干。

112.西林瓶20冻干结束后,冻干机的小门打开,对接系统3的活动翻板36翻转至水平对接状态,此时冻干机板层4与对接系统3的活动翻板36的高度一致。出料系统6开始工作:两根出料多节杆链条67驱动出料推板60到达冻干机内部出料系统停车位,然后两个出料推板翻转组件8上的解除推板定位撞杆870和推板转向撞杆830先后撞到两根固定在冻干机板层4前端两侧的内部碰撞柱40,使出料推板60先解除水平方向的自锁再从水平状态转换为垂直状态并自锁,准备拉动已冻干好的西林瓶20开始出货(见图8)。

113.出料系统6的出料驱动装置的工作过程是:出料伺服电机61通过出料减速机62带动出料水平传动轴63转动,进而依次带动两个一一对应地安装在出料水平传动轴63两头的齿轮传动机构64和两个出料链轮65转动;两个出料链轮65的转动一一对应地带动两根与之啮合的出料多节杆链条67在出料链条导向槽66的帮助下作卷曲运动,从而驱动安装有出料推板翻转组件8的出料推板60沿固定梳齿板35两侧的限位条、活动翻板36两侧的限位条和冻干机板层4两侧的限位条41作前后移动。当出料推板60向后移动时,出料多节杆链条67回收到出料多节杆链条收纳盒68内。当出料推板60向前移动时,出料多节杆链条67随着出料链轮65的转动啮合依次伸展垂直状态和水平状态。从图13和图14可知,由于重力的作用,此时外链板22的后端顶住内链板21的水平板212的底面上的限位凸台210,因此出料多节杆链条67处于水平状态时,限制了链条向上拱起,链条只能向下,但安装在一对内链板21之间的链条滚轮25在固定梳齿板35和活动翻板36的支承下又限制了链条向下垂落;为了保证出料多节杆链条67运行的平稳性,在链条滚轮25内装有轴承26,并在轴承26的两端各自安装挡圈27,以防链条滚轮25左右窜动,保证了出料多节杆链条67呈直线运动,确保出料多节杆链条67有序展开以推动出料推板60将西林瓶20从冻干机板层4上往回推到理瓶网带1上。出料结束后,两个出料推板复位触发装置7的复位触发块70在触发伺服电机71和触发减速机72的反向旋转下从垂直向上状态换成水平状态,当两个出料推板翻转组件8往回移动时,解除推板定位撞杆870和推板转向撞杆830先后撞到呈水平状态的复位触发块70上,使出料推板60先解除垂直方向的自锁然后从垂直方向转换为水平方向并自锁,确保进料多节杆链条57带动进料推板50从呈水平状态的出料推板60的下方进行短推理瓶和长推进料。

114.出料推板翻转组件8的动作原理是:当组件本体80上的解除推板定位撞杆870先撞到内部碰撞柱40上,解除水平方向凸轮板87b随着解除推板定位撞杆870的向后移动顶起解除水平定位顶块86b,与解除水平定位顶块86b通过固定螺钉86连接的水平定位棘爪旋转块84b克服了水平复位弹簧85b的弹簧力也随之顶起并绕转轴销84旋转,水平定位棘爪842也随水平定位棘爪旋转块84b的旋转脱离水平定位棘齿条83b,解除了出料推板60的水平状态定位。同时另一侧的解除垂直方向凸轮板87a也随解除推板定位撞杆870的向后移动下降解除垂直定位顶块86a,与解除垂直定位顶块86a通过固定螺钉86连接的垂直定位棘爪旋转块

84a克服了垂直复位弹簧85a的弹簧力也随之顶起,并绕转轴销84旋转,垂直定位棘爪841也随垂直定位棘爪旋转块84a的旋转脱离垂直定位棘齿条83a,锁定了出料推板60的垂直状态定位。推板转向撞杆830后撞到内部碰撞柱40上,使齿条83向后移动,进而驱动主动齿轮81旋转,并同步带动推板转动齿轮82反向旋转90

°

,由于推板固定连杆860是固定在推板转动齿轮82的转轴上,因此带动出料推板60从水平状态转换到垂直状态。

115.出料推板复位触发装置7的动作过程是:由于主底板14和下底板12之间的安装位置所限,两个复位触发块70的相向转动需要各自采用单独的动力装置驱动。当两个复位触发块70需要从垂直向上状态旋转到相向水平状态时:固定在齿轮箱上的触发伺服电机71和触发减速机72正向旋转,因此安装在触发减速机73的输出轴上的触发齿轮传动机构73通过垂直同步带轮机构74带动转向同步带轮机构75作同向旋转,进而使复位触发块70作同向旋转,两个复位触发块70就从垂直向上旋转到相向水平状态。反之就是两个复位触发块70就从相向水平状态旋转到垂直向上状态。

116.出料结束后,出料推板复位触发装置7的复位触发块70在触发伺服电机71和触发减速机72的反向旋转下从垂直向上状态换成水平状态,然后出料推板翻转组件8上的解除推板定位撞杆870先撞到复位触发块70上,解除垂直方向凸轮板87a随解除推板定位撞杆870的移动顶起解除垂直定位顶块86a,与解除垂直定位顶块86a通过固定螺钉86连接的垂直定位棘爪旋转块84a克服了垂直复位弹簧85a的弹簧力也随之顶起,并绕转轴销84旋转,垂直定位棘爪841也随旋转脱离垂直定位棘齿条83a,解除了出料推板60的垂直状态定位。同时另一侧的解除水平方向凸轮板87b随解除推板定位撞杆870的移动下降解除水平定位顶块86b,与解除水平定位顶块86b通过固定螺钉86连接的水平定位棘爪旋转块84b克服了水平复位弹簧85b的弹簧力也随之顶起,并绕转轴销84旋转,水平定位棘爪842也随旋转脱离水平定位棘齿条83b,锁定了出料推板60的水平状态定位。接着推板转向撞杆830撞到复位触发块70上,使齿条83向前移动,驱动主动齿轮81旋转,同步带动推板转动齿轮82反向旋转90

°

,由于推板固定连杆860是固定在推板转动齿轮82的转轴上,因此带动出料推板60在固定梳齿板35处从垂直状态恢复到水平状态。

117.以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员,在不脱离本发明的精神和范围的情况下,还可以作出各种变换或变型,因此所有等同的技术方案也应该属于本发明的范畴,应由各权利要求所限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。