1.本发明涉及一种自动连续出料控制装置、控制方法及装车机,属于装车机技术领域。

背景技术:

2.早期装火车作业是斗轮机从堆场散货货堆取料,通过皮带机,到达装车机,最后落至火车车厢,因一般一趟火车约24节火车,每节之间有0.5-3米空挡,为避免物料落至车厢间的空挡,斗轮机操作司机需通过计算斗轮机小皮带皮带秤累计值和这节车厢物料吨位,测算出取料量,然后停止取料10-15秒,再取下一节车厢的物料,循环取料24节车厢,但因为操作人员素质参差不齐,经常出现计算出错或者观察累计值不及时,造成车厢漫料停机,对作业效率影响较大。

3.现有装车作业具有以下缺点:出料时对斗轮机操作司机注意力和计算能力要求高,极容易造成出错;装车物料吨位精度低,因斗轮机小皮带受斜角影响,计量精度低;装车时间长,效率低。

技术实现要素:

4.本发明的目的在于克服现有技术中的不足,提供一种自动连续出料控制装置、控制方法及装车机,能够自动连续出料,避免人为计算出料错误造成的漫料和停机,大大提升了装车作业效率。为达到上述目的,本发明是采用下述技术方案实现的:第一方面,本发明提供了一种自动连续出料控制装置,设于装车机地面皮带头部,包括:料仓、缓冲仓、鄂式斗门、皮带秤和plc;所述料仓设于装车机地面皮带头部的上方;所述缓冲仓设于料仓出料口的下方,物料从料仓出料口落入缓冲仓中;所述鄂式斗门设于缓冲仓出料口处,用于控制缓冲仓的出料,使物料均匀落在装车机地面皮带上;所述皮带秤设于鄂式斗门下方的装车机地面皮带的底部,用于实时测量物料重量;所述plc的输入端连接皮带秤、输出端连接鄂式斗门,所述plc根据实时测量的物料重量、预设的车厢吨位和预设的提前量进行判断,通过控制鄂式斗门的开合控制缓冲仓出料重量,实现自动连续出料。

5.结合第一方面,进一步地,所述皮带秤为高精度矩阵式皮带秤。

6.结合第一方面,进一步地,所述鄂式斗门的外侧设有电液压推杆,所述鄂式斗门根据plc的指令调用电液压推杆,在电液压推杆的驱动下进行开合。

7.结合第一方面,进一步地,还包括与所述plc通信连接的输入组件,所述输入组件用于输入预设的车厢吨位和预设的提前量。

8.第二方面,本发明提供了基于第一方面所述的一种自动连续出料控制方法,包括:

开启鄂式斗门,进行第一车厢装载物料的出料;获取实时测量的物料重量、预设的车厢吨位和预设的提前量;根据实时测量的物料重量计算累计出料重量,判断预设的车厢吨位与累计出料重量的差值是否到达预设的提前量;响应于到达预设的提前量,关闭鄂式斗门;响应于鄂式斗门的关闭时间到达预设时长,开启鄂式斗门,进行下一车厢装载物料的出料,直到完成所有车厢装载物料的出料。

9.结合第二方面,进一步地,所述预设的提前量根据皮带秤与缓冲仓位置、物料流量、预设的车厢吨位确定。

10.结合第二方面,进一步地,物料通过装车机地面皮带运输至装车机卸料口,通过卸料口进行装车。

11.结合第二方面,进一步地,装车机在装车时,从车厢首端缓慢移动至车厢尾端,以保证均匀装车,所述预设时长根据装车机从当前车厢尾端行至下一车厢首端所需时间确定。

12.第三方面,本发明提供了一种装车机,包括第一方面所述的自动连续出料控制装置。

13.与现有技术相比,本发明实施例所提供的一种自动连续出料控制装置、控制方法及装车机,所达到的有益效果包括:本发明自动连续装车控制装置设于装车机地面皮带头部,包括:料仓、缓冲仓、鄂式斗门、皮带秤和plc;料仓设于装车机地面皮带头部的上方;缓冲仓设于料仓出料口的下方,物料从料仓出料口落入缓冲仓中;鄂式斗门设于缓冲仓出料口处,用于控制缓冲仓的出料,使物料均匀落在装车机地面皮带上;本发明通过设置缓冲仓和鄂式斗门,调节出料;本发明皮带秤设于鄂式斗门下方的装车机地面皮带的底部,用于实时测量物料重量;本发明的皮带秤安装在地面,安装条件较好,计量精度高,装车物料吨位精度高;本发明plc的输入端连接皮带秤、输出端连接鄂式斗门,plc根据实时测量的物料重量、预设的车厢吨位和预设的提前量进行判断,通过控制鄂式斗门的开合控制缓冲仓出料重量,实现自动连续出料。本发明通过plc能够实现自动连续出料,能够根据设置的吨位,自行计算装车数据,效率高,能够缩短装车时间,避免因斗轮机司机需要中途人为停机取料和因计算等出错造成的停机。

附图说明

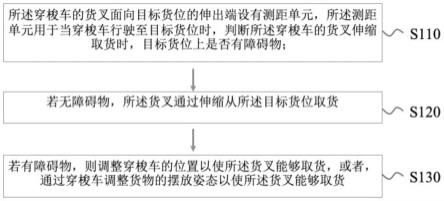

14.图1是本发明实施例1提供的一种自动连续出料控制装置的结构示意图;图2是本发明实施例2提供的一种自动连续出料控制方法的流程图。

15.图中:1、料仓;2、缓冲仓;3、鄂式斗门;4、皮带秤。

具体实施方式

16.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

17.实施例1:

如图1所示,本实施例提供了一种自动连续出料控制装置包括:设于装车机地面皮带头部,包括:料仓1、缓冲仓2、鄂式斗门3、皮带秤4、plc和输入组件。

18.料仓1设于装车机地面皮带头部的上方,由装车机地面皮带头部料斗改造得到。缓冲仓2设于料仓1出料口的下方,物料从料仓1出料口落入缓冲仓2中。缓冲仓2容积远大于料仓1。

19.鄂式斗门3设于缓冲仓2出料口处,用于控制缓冲仓2的出料,使物料均匀落在装车机地面皮带上。鄂式斗门3的外侧设有电液压推杆,鄂式斗门3根据plc的指令调用电液压推杆,在电液压推杆的驱动下进行开合。

20.皮带秤4设于鄂式斗门3下方的装车机地面皮带的底部,用于实时测量物料重量,在本实施例中,皮带秤4为高精度矩阵式皮带秤4。皮带秤4安装在地面,安装条件较好,计量精度高,装车物料吨位精度高。

21.输入组件,与plc通信连接,用于输入预设的车厢吨位和预设的提前量。plc的输入端连接皮带秤4、输出端连接鄂式斗门3,plc根据实时测量的物料重量、预设的车厢吨位和预设的提前量进行判断,通过控制鄂式斗门3的开合控制缓冲仓2出料重量,实现自动连续出料。

22.实施例2:如图2所示,本实施例提供了基于第一方面所述的一种自动连续出料控制方法,包括:开启鄂式斗门3,进行第一车厢装载物料的出料;获取实时测量的物料重量、预设的车厢吨位和预设的提前量;根据实时测量的物料重量计算累计出料重量,判断预设的车厢吨位与累计出料重量的差值是否到达预设的提前量;响应于到达预设的提前量,关闭鄂式斗门3;响应于鄂式斗门3的关闭时间到达预设时长,开启鄂式斗门3,进行下一车厢装载物料的出料,直到完成所有车厢装载物料的出料。

23.具体的,预设的提前量根据皮带秤与缓冲仓位置、物料流量、预设的车厢吨位确定。

24.物料通过装车机地面皮带运输至装车机卸料口,通过卸料口进行装车。装车机在装车时,从车厢首端缓慢移动至车厢尾端,以保证均匀装车,所述预设时长根据装车机从当前车厢尾端行至下一车厢首端所需时间确定。

25.实施例3:本实施例提供了一种装车机,包括第一方面所述的自动连续出料控制装置。

26.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。