1.本发明涉及一种在费托合成循环气脱碳条件下获得催化剂二氧化碳选择性的方法。

背景技术:

2.费托合成是在催化剂作用下将合成气合成烃类并副产co2的过程。为获得更高的合成气转化效率,避免co2在反应器内的过度累积,需要将循环气中部分co2脱除,再送回反应器。循环气组分有co2、co、h2、ch4、n2和低碳烃等,其中co2的摩尔分数为10%-35%。为了实时获得催化剂在循环气脱碳后的活性和选择性数据,指导催化剂研发;并考察脱co2比例对催化剂性能的影响规律,需要对循环气脱除一定量的co2,并实时测量被脱除co2的量,来获得催化剂的关键性能数据。

3.目前,气体脱碳主要有变压/变温吸附法、溶剂吸收法和膜分离法。

4.(1)变压/变温吸附技术投资大,适用于规模较大的气体净化场合,脱除精度只能达到500ppm以上,但脱附过程中co损失较大。例如,申请号201110226726.3提供一种费托合成循环气脱碳方法,通过psa-co2/r变压吸附工艺,从费托合成循环气中吸附脱除二氧化碳,脱碳后二氧化碳浓度不超过1.5%。变压/变温吸附所用的吸附剂包括分子筛(例如申请号201680064923.0公开)、钠基固体脱碳吸附剂(例如申请号201810294379.x公开)等。

5.(2)溶剂吸收法(例如申请号201410468469.8公开)是目前工业应用最成熟的脱碳方法之一,又以醇胺法(mdea)的应用最为广泛(例如申请号201520751715.0公开)。此方法具备高使用浓度、高酸气负荷、低腐蚀性、不易降解和挥发损失小等特性,但存在溶液降解、二次污染、投资能耗高等问题,且设备复杂、成本高且操作难度大。除mdea外,常用的溶剂还有甲醇(例如申请号201910581919.7公开)、离子液体和碱液(申请号201510766330.6公开)等。

6.(3)膜分离法(例如申请号201510335702.x公开):近年来,随着新型co2分离膜材料的研发成功,使从合成气中选择性脱除co2成为了可能。采用co2选择膜对合成气脱碳,不仅可以选择性脱除co2,而且得到的合成净化气压力基本不变。膜分离脱除co2同样存在能耗高、投资大等问题。

7.申请号:201510766330.6公开了旋转式喷淋脱二氧化碳装置,提供一种旋转式喷淋脱co2装置,利用氢氧化钙溶液与co2反应来进行脱除(化学方法),通过煅烧来解吸出二氧化碳。技术缺陷有:(1)生成的碳酸钙是固体,容易堵塞管道和设备;(2)如果采取煅烧的办法来解吸co2,煅烧的同时会引入和产生其他气相,无法准确测量co2量;(3)并未提及如何测量被脱除co2的计量方法。

技术实现要素:

8.本发明针对现有技术的方法仅适用于大规模工业装置,在实验室和中试规模装置

应用时,存在成本高、投资大、经济性差等缺陷,目的在于提供一种流程简单,成本低,并能实时准确测量脱除的co2量,以获得催化剂的选择性数据以及脱碳比例对催化剂性能的影响规律,本发明的方法尤其适用于实验室及中试规模的费托合成催化剂评价以及相关工艺研究。

9.本发明提出,对于常用的催化剂评价装置(比如201721355013.6一种多功能催化剂评价装置),装置入口的气体信息(假设入口co气量为f0,co2气量为f1)一般通过气体配比或者气体流量获得,反应后的气体信息可以通过测量出口气量和组成获得(假设出口co气量为f2,co2气量为f3),那么co转化率(即活性)的计算公式为(f

0-f2)/f0,co2选择性的计算公式为(f3–

f1)/(f0–

f2)。当费托催化剂在工业应用时需要从循环气中脱除一部分co2(假设这部分脱除的co2气量为f4),催化剂在脱除这部分co2后的性能会发生变化。此时co转化率的计算公式不变,而co2选择性的计算公式为(f3–

f1 f4)/(f0–

f2)。这个循环气脱碳后的催化剂性能数据对于催化剂研发和工业应用是很重要的,怎么从复杂(循环气组分有co2、co、h2、ch4、n2和低碳烃等十多种气体,其中co2的摩尔分数为10%-35%)的高压(2.0-3.0mpa)循环气中选择性脱除co2,并且得到气量f4的准确数据,则是获得催化剂在循环气脱碳条件下co2选择性数据的关键,也是费托工业反应器设计的基础。

10.本发明发现,费托合成循环气先用碱溶液选择性吸收co2,经水洗和干燥后送回反应器,再用酸溶液解吸出co2,最后测量这部分co2气量,通过计算实时获得催化剂的活性和选择性数据以及脱碳比例对催化剂性能的影响规律,这于实验室及中试规模的费托合成催化剂评价以及相关工艺研究具有非常重要的指导意义。

11.本发明提供一种在费托合成循环气脱碳条件下获得催化剂二氧化碳选择性的方法,该方法包括:

12.(1)在脱碳塔中,将待脱碳的费托合成循环气与碱液接触,从塔顶排出脱碳后的循环气;

13.(2)将吸收了co2的碱液送入解吸塔与酸液接触进行解吸并通过解吸塔的测量单元进行co2流量测量并计量;

14.(3)将脱碳后的循环气送入水洗塔进行水洗;

15.(4)将水洗后的循环气进行干燥脱除水分。

16.优选地,碱液为含碱物质溶液,质量浓度为1%-8%。

17.优选地,碱物质为氢氧化钠、氢氧化钾、碳酸钠、碳酸钾和氨中的一种或多种;优选地,含碱物质溶液中溶剂为水。

18.优选地,步骤(1)中,脱碳塔的液位高度为距离塔底的10%-70%的塔高的位置。

19.优选地,步骤(3)中,水洗塔液位控制在距离塔底的10%-70%的塔高位置。

20.优选地,步骤(4)中,干燥采用低温冷凝干燥或分子筛吸附干燥。

21.优选地,步骤(2)中,酸液为酸性物质的水溶液,浓度为10%-60重量%。

22.优选地,步骤(2)中,酸液中的酸性物质为氯化氢、硫酸、硝酸、醋酸、甲酸和磷酸中的一种或多种。

23.优选地,步骤(2),酸液进料流量为步骤(1)中碱液进料流量的1.5-3倍。

24.优选地,步骤(2),解吸塔液位高度控制为距离塔底的10%-70%的塔高位置。

25.本发明的方法可用于费托合成循环气co2的脱除、解吸及测量,尤其适用于实验室

及中试规模的费托合成催化剂评价以及相关工艺研究。

26.本发明的方法,可以通过获得的循环气被脱除的co2量,获得催化剂的活性和选择性数据以及脱碳比例对催化剂性能的影响规律,这于实验室及中试规模的费托合成催化剂评价以及相关工艺研究具有非常重要的指导意义。本发明能测量催化剂脱碳后的性能数据,这个信息对于催化剂的工业应用非常重要,非常具有工业应用价值。

27.本发明的方法可以通过调整碱液的浓度和流量,准确控制循环气脱碳后的co2浓度以及脱除的co2量,实时监测催化剂的二氧化碳选择性,指导费托合成铁基催化剂的研发;并且获得不同脱co2比例对催化剂性能的影响规律,可用于优化费托反应器的入口气体组成(h2 co co2),为费托工业反应器的设计提供基础数据。

附图说明

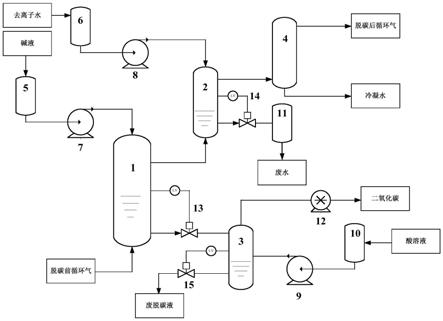

28.图1是根据本发明的一种实施方式的本发明的方法的工艺流程图。

29.附图标记说明

30.1-脱碳塔;2-水洗塔,3-解吸塔,4-干燥塔,5-碱液罐,6-水罐,7-碱液泵,8-水泵,9-酸泵,10-酸溶液罐,11-废水罐,12-湿式气表,13-脱碳塔液位控制器,14-水洗塔液位控制器,15-解吸塔液位控制器。

具体实施方式

31.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

32.本发明提供一种在费托合成循环气脱碳条件下获得催化剂二氧化碳选择性的方法,该方法包括:

33.(1)在脱碳塔中,将待脱碳的费托合成循环气与碱液接触,从塔顶排出脱碳后的循环气;

34.(2)将吸收了co2的碱液送入解吸塔与酸液接触进行解吸并通过解吸塔的测量单元进行co2流量测量并计量;

35.(3)将脱碳后的循环气送入水洗塔进行水洗;

36.(4)将水洗后的循环气进行干燥脱除水分。

37.根据本发明的方法,碱液无特殊要求,针对本发明,优选地,步骤(1)中,碱液为含碱物质溶液,质量浓度为1%-8%。

38.根据本发明的方法,碱物质无特殊要求,例如为碱金属氢氧化物、碱土金属氢氧化物等,针对本发明,优选为氢氧化钠、氢氧化钾、碳酸钠、碳酸钾和氨中的一种或多种。

39.根据本发明的方法,含碱物质溶液中溶剂可以有多种选择,例如为水,优选地,可以加入有机溶剂与碱形成部分不稳定盐,便于后续的脱附。

40.根据本发明的方法的一种优选的实施方式,步骤(1)中,脱碳塔的液位高度为距离塔底的10%-70%,优选为15%-60%的塔高的位置。当液位低于10%塔高位置时,循环气和碱液的接触时间太短,co2不能被从充分脱除;当液位高于70%塔高位置时,则容易发生液

泛,影响正常运行。

41.根据本发明的方法的一种优选的实施方式,步骤(3)中,水洗塔液位控制在距离塔底的10%-70%,优选为20-55%塔高位置。当液位低于10%塔高位置时,循环气和水的接触时间太短,不能充分吸收循环气中携带的碱液,可能对后续设备造成不良影响;当液位高于70%塔高位置时,则容易发生液泛,影响正常运行。

42.根据本发明的方法的一种优选的实施方式,步骤(4)中,干燥采用低温冷凝干燥或分子筛吸附干燥,能够将循环气中的水汽冷凝下来,避免影响后续工段压缩机的运行。

43.根据本发明的方法的一种优选的实施方式,步骤(2)中,酸液为酸性物质的水溶液,优选质量浓度为10%-60%,优选为20-50重量%。当质量浓度低于10%时,酸碱反应不彻底,co2析出滞后,不能准确获得co2的量;当质量浓度高于60%时,强酸容易挥发,腐蚀设备,影响正常运转。

44.本发明中,酸性溶液可选范围较宽,根据本发明的方法的一种优选的实施方式,步骤(2)中,酸液中的酸性物质为氯化氢、硫酸、硝酸、醋酸、甲酸和磷酸中的一种或多种,优选为氯化氢、硫酸和醋酸的一种或多种。

45.根据本发明的方法的一种优选的实施方式,步骤(2),酸液进料流量为步骤(1)中碱液进料流量的1.5-3倍,优选为2-2.5倍。当流量太小时,不能充分将碱液中吸收的co2解析出来,造成co2数据不准确;当流量太大时,运行成本太高。

46.根据本发明的方法的一种优选的实施方式,步骤(2),解吸塔液位高度控制为距离塔底的10%-70%,优选为30-50%的塔高位置。

47.只要按照上述方法操作即可实现本发明的目的,本发明对装置无特殊要求,例如本发明的装置可以包括:脱碳塔1,水洗塔2,解吸塔3,干燥塔4,碱液罐5,水罐6,碱液泵7,水泵8,酸泵9,酸溶液罐10,废水罐11,湿式气表12,脱碳塔液位控制器13,水洗塔液位控制器14,解吸塔液位控制器15。

48.具体的,根据本发明的一种优选的实施方式,本发明的装置包括:

49.沿物料流向依次连通的脱碳塔1、水洗塔2和干燥塔4,以及与脱碳塔塔底连通的解吸塔3,所述脱碳塔还包括用于控制脱碳塔内液位的脱碳塔液位控制器13,

50.该装置还包括:用于向脱碳塔提供碱液的碱液罐5,用于向水洗塔2提供去离子水源的水罐6,以及用于将碱液泵送入脱碳塔1内的碱液泵7,用于向水洗塔2泵送去离子水的水泵8,用于向解吸塔3泵送酸液的酸泵9,用于储存酸液的酸溶液罐10,以及用于收集水洗塔2排出废水的废水罐11,用于测量解吸塔3排出的二氧化碳流量的湿式气表12,和控制水洗塔2液位的水洗塔液位控制器14,控制解吸塔3液位的解吸塔液位控制器15。

51.根据本发明的一种优选的实施方式,按照图1所示流程,本发明的方法包括:

52.1、脱碳:待脱碳的费托合成循环气(脱碳前循环气)从脱碳塔1下部进入。碱液放置在碱液罐5中,由碱液泵7从上部进入脱碳塔1中,与循环气中的co2反应生成易溶于水的碳酸盐(或碳酸氢盐),循环气中的其他气体基本不与碱液反应,并且在碱液中的溶解度很小,从而实现选择性脱除co2。脱碳塔的形式可以是鼓泡塔、填料塔或搅拌釜,脱碳塔液位控制器13控制脱碳塔的液位,以距离塔(或釜)高的10%-70%为宜,碱液可以是氢氧化钠、氢氧化钾、碳酸钠、碳酸钾和氨水等碱性水溶液,质量浓度例如为1%-8%。

53.2、水洗:脱碳后的循环气从水洗塔2下部进入。去离子水放置在水罐6中,由水泵8

从上部进入水洗塔2中,水洗的目的除掉循环气携带的碱液,保证循环气的纯度。水洗后的去离子水通过水洗塔液位控制器14进入废水罐11。水洗塔的形式可以是鼓泡塔或者填料塔,去离子水也可以是满足纯度要求的其他纯水,比如超纯水。水洗塔液位控制在距离塔底的塔高的10%-70%为宜。

54.3、干燥:水洗后的循环气进入干燥塔4,目的是除掉循环气中的水分,干燥后的循环气回到反应器中。干燥塔可以采取低温冷凝除水,也可以装填分子筛等固体吸水剂除水。

55.4、解吸:吸收了co2的碱液通过脱碳塔液位控制器13进入解吸塔3。酸溶液放置在酸溶液罐10中,通过酸泵9进入解吸塔3,酸泵9流量是碱泵流量的1.5-3.0倍。吸收了co2的碱液和酸溶液在解吸塔中发生反应,气态co2被析出,且不会产生其他气体。废脱碳液通过解吸塔液位控制器15排出。解吸塔3的形式可以是鼓泡塔、填料塔或搅拌釜,液位控制在距离塔(或釜)底部高的10%-70%为宜。酸溶液可以是盐酸、硫酸、硝酸、醋酸、甲酸或磷酸等酸性溶液,质量浓度以10%-60%为宜。

56.5、计量:解吸塔3内析出的co2气体通过湿式气表12计量后排出。

57.实施例1

58.费托合成催化剂评价装置,反应器为1l搅拌釜,催化剂装填20克,温度265℃,压力3.0mpa,氢气流量1286nml/min,一氧化碳流量714nml/min,排出尾气277nml/min。

59.脱碳前的循环气量组成如下表1。

60.表1

61.组分h2ch4co2co低碳烃摩尔浓度(%)52.59.428.46.63.1

62.按照图1所示流程,循环气从脱碳塔下部进入。碱液为质量浓度3.0%的naoh溶液,放置在碱液罐中,由碱液泵从上部进入脱碳塔中,碱液流量2.5ml/min。脱碳塔的形式为鼓泡塔,直径0.1m,高1.2m,控制液位为塔高的30%。

63.脱碳后的循环气从水洗塔下部进入。去离子水放置在水罐中,由水泵从上部进入水洗塔中,去离子水流量4.0ml/min,水洗塔的形式是鼓泡塔,直径0.1m,高1.2m,液位控制在40%。

64.水洗后的循环气进入干燥塔,干燥塔采取低温深冷,直径0.1m,高0.8m,温度控制在2℃,干燥后的循环气回到反应器中。脱碳后的循环气组成如下表2。

65.表2

66.组分h2ch4co2co低碳烃摩尔浓度(%)59.68.422.66.23.2

67.盐酸溶液(质量浓度20%)放置在酸溶液罐中,通过酸泵进入解吸塔,流量5.0ml/min,解吸塔的形式是鼓泡塔,直径0.1m,高1.2m,液位控制在50%。吸收了co2的碱液和盐酸溶液在解吸塔中发生反应。取解吸塔中的气体,用气相色谱分析组成,co2浓度为99.8%。

68.解吸塔内析出的co2通过湿式气表计量后排出,流量为40.5nml/min。

69.通过计算可得到催化剂的co2选择性14.5%,co2脱除比例为35%(脱除的co2量占反应生成的总co2量的比例)。

70.实施例2

71.费托合成催化剂评价装置,反应器为1l搅拌釜,催化剂装填20克,温度265℃,压力

3.0mpa,氢气流量1286nml/min,一氧化碳流量714nml/min,排出尾气277nml/min。

72.脱碳前的循环气量组成如下表3。

73.表3

74.组分h2ch4co2co低碳烃摩尔浓度(%)52.59.428.46.63.1

75.循环气从脱碳塔下部进入。碱液为质量浓度3.5%的koh溶液,放置在碱液罐中,由碱液泵从上部进入脱碳塔中,碱液流量5.0ml/min。脱碳塔的形式为填料塔,直径0.1m,高1.2m,控制液位为塔高的15%。

76.脱碳后的循环气从水洗塔下部进入。超纯水放置在水罐中,由水泵从上部进入水洗塔中,超纯水流量6.0ml/min,水洗塔的形式是填料塔,直径0.1m,高1.2m,液位控制在20%。

77.水洗后的循环气进入干燥塔,干燥塔装填分子筛,直径0.1m,高0.8m,干燥后的循环气回到反应器中。脱碳后的循环气量组成如下表4

78.表4

79.组分h2ch4co2co低碳烃摩尔浓度(%)71.08.512.15.33.1

80.醋酸溶液(质量浓度50%)放置在酸溶液罐中,通过酸泵进入解吸塔,流量9.0ml/min,解吸塔的形式是填料塔,直径0.1m,高1.2m,液位控制在30%。吸收了co2的碱液和醋酸溶液在解吸塔中发生反应。取解吸塔中的气体,经气相色谱分析,co2浓度为99.5%。

81.解吸塔内析出的co2通过湿式气表计量后排出,流量为87.1nml/min。通过计算可得到催化剂的co2选择性16.3%,co2脱除比例为68%。

82.由实施例1和2可知,随着co2脱除比例的增加(从35%到68%),催化剂的co2选择性也相应上升(从14.5%到16.3%)。

83.实施例3

84.费托合成催化剂评价装置,反应器为2l搅拌釜,催化剂装填20克,温度265℃,压力3.0mpa,氢气流量1286nml/min,一氧化碳流量714nml/min,排出尾气302nml/min。

85.脱碳前的循环气量组成如下表5。

86.表5

87.组分h2ch4co2co低碳烃摩尔浓度(%)55.25.426.510.12.8

88.循环气从脱碳塔下部进入。碱液为质量浓度2.0%的na2co3溶液,放置在碱液罐中,由碱液泵从上部进入脱碳塔中,碱液流量5.5ml/min。脱碳塔的形式为搅拌釜,直径0.09m,高0.315m,控制液位为塔高的60%。

89.脱碳后的循环气从水洗塔下部进入。去离子水放置在水罐中,由水泵从上部进入水洗塔中,去离子水流量8.0ml/min,水洗塔的形式是鼓泡塔,直径0.1m,高1.2m,液位控制在55%。

90.水洗后的循环气进入干燥塔,干燥塔采取低温深冷,直径0.1m,高0.8m,温度控制在-5℃,干燥后的循环气回到反应器中。脱碳后的循环气量组成如下表6。

91.表6

92.组分h2ch4co2co低碳烃摩尔浓度(%)64.311.013.37.24.1

93.稀硫酸溶液(质量浓度25%)放置在酸溶液罐中,通过酸泵进入解吸塔,流量12.0ml/min,解吸塔的形式为搅拌釜,直径0.09m,高0.315m,液位控制在30%。吸收了co2的碱液和稀硫酸溶液在解吸塔中发生反应。取解吸塔中的气体,经气相色谱分析,co2浓度为99.9%。

94.解吸塔内析出的co2通过湿式气表计量后排出,流量为68.4ml/min。

95.通过计算可得到催化剂的co2选择性13.8%,co2脱除比为68%。

96.由上述实施例的数据表明,本发明的方法,可以通过获得循环气中被脱除的co2量,来获得催化剂的活性和选择性数据以及脱碳比例对催化剂性能的影响规律,这于实验室及中试规模的费托合成催化剂评价以及相关工艺研究具有非常重要的指导意义。本发明能测量催化剂脱碳后的性能数据,这个信息对于催化剂的工业应用非常重要,非常具有工业应用价值。

97.本发明的方法可以通过调整碱液的浓度和流量,准确控制循环气脱碳后的co2浓度以及脱除的co2量,实时监测催化剂的二氧化碳选择性,指导费托合成铁基催化剂的研发;并且获得不同脱co2比例对催化剂性能的影响规律,可用于优化费托反应器的入口气体组成(h2 co co2),为费托工业反应器的设计提供基础数据。

98.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。