1.本发明涉及含碳原料的转化利用技术领域,具体涉及一种热化学反应方法和系统。

背景技术:

2.通过热化学转化方式在燃烧或气化前将煤中高化学活性的物质转化为液体燃料、煤化工合成原料气和化学品,是实现含碳原料分级分质利用的主要途径。

3.在实现本发明的过程中发现,现有的热化学转化装置中,由于受燃料粒径、热源分布、反应器形式等的影响,存在原料加热不均匀、床层内部颗粒的升温速率较慢的问题。

技术实现要素:

4.(一)要解决的技术问题

5.有鉴于此,本发明提供了一种热化学反应方法和系统,以至少部分解决上述技术问题。

6.(二)技术方案

7.本发明的一方面提供了一种热化学反应方法,包括:

8.将燃料和氧化剂通入热源装置,以便燃料和氧化剂在热源装置中进行放热反应后生成预设加热温度范围内的外热源;

9.将预设加热温度范围内的外热源通入辐射式换热器,其中辐射式换热器贯通嵌套在流化床反应器内部;

10.将含碳原料和载气通入流化床反应器,以便含碳原料在载气的流化作用、且在预设反应温度条件下进行热化学反应后生成含尘产物气和第一粒径产物颗粒,其中,辐射式换热器用于:通过外热源为热化学反应提供热量以维持预设反应温度条件。

11.根据本发明的实施例,热源装置中的放热反应为完全燃烧反应或不完全燃烧反应。

12.根据本发明的实施例,其中:

13.在放热反应为不完全燃烧反应的情况下,外热源中含有可燃物,辐射式换热器中还被通入补燃风;

14.通过外热源为热化学反应提供热量以维持预设反应温度条件包括:

15.外热源和补燃风在辐射式换热器中进行燃烧放热;

16.将外热源的物理显热、以及外热源和补燃风的燃烧放热传递至流化床反应器内,为热化学反应提供热量以维持预设反应温度条件。

17.根据本发明的实施例,其中:

18.在放热反应为完全燃烧反应的情况下,外热源中不含有可燃物;

19.通过外热源为热化学反应提供热量以维持预设反应温度条件包括:

20.将外热源的物理显热传递至流化床反应器内,为热化学反应提供热量以维持预设

反应温度条件。

21.根据本发明的实施例,其中:

22.载气包括以下至少之一:氮气、气化剂、活化剂。

23.根据本发明的实施例,其中:

24.载气仅包括氮气,热化学反应包括含碳原料的热解反应,第一粒径产物颗粒为第一粒径半焦颗粒、含尘产物气为第二粒径半焦颗粒和热解气的混合物。

25.根据本发明的实施例,其中:

26.载气为氮气和气化剂的混合物,或者载气为气化剂,热化学反应包括含碳原料的热解反应、以及含碳原料和气化剂进行的部分气化反应,气化剂包括以下至少之一:水蒸气、空气、氧气、二氧化碳、甲烷、氢气,第一粒径产物颗粒为第一粒径半焦颗粒、含尘产物气为第二粒径半焦颗粒和热解气的混合物。

27.根据本发明的实施例,其中:

28.载气为活化剂,热化学反应包括含碳原料和活化剂进行的炭化活化反应,活化剂包括以下至少之一:水蒸气、二氧化碳、氧气、空气,第一粒径产物颗粒为第一粒径活性炭颗粒、含尘产物气为第二粒径活性炭颗粒和煤气的混合物。

29.根据本发明的实施例,其中:

30.预设反应温度为600℃-1000℃,预设加热温度为1000℃-1200℃。

31.根据本发明的实施例,其中:

32.含碳原料的粒径为0mm-1mm。

33.根据本发明的实施例,其中:

34.外热源在辐射式换热器内的流动方向,与载气在流化床反应器内的流动方向相同或相反。

35.根据本发明的实施例,其中,含尘产物气为第二粒径产物颗粒和不含尘产物气的混合物;

36.上述方法还包括:

37.将含尘产物气通过过滤器进行气固分离后,生成不含尘产物气和第二粒径产物颗粒。

38.根据本发明的实施例,其中:

39.预设加热温度范围内的外热源通过辐射式换热器后生成预热气体。。

40.根据本发明的实施例,还包括:

41.通过保温气体对所述过滤器进行加热保温,所述保温气体为所述预热气体。。

42.根据本发明的实施例,还包括:

43.通过预热气体对含碳原料进行干燥。

44.根据本发明的实施例,其中:

45.载气为经过预热后的载气,经过预热后的载气的温度高于预设反应温度。

46.本发明的另一方面还提供了一种用于实现上述热化学反应方法的热化学反应系统,包括热源装置、辐射式换热器和流化床反应器,其中:

47.热源装置,用于燃料和氧化剂在热源装置中进行放热反应后生成预设加热温度范围内的外热源;

48.流化床反应器,用于含碳原料在载气的流化作用、且在预设反应温度条件下进行热化学反应后生成含尘产物气和第一粒径产物颗粒;

49.辐射式换热器,嵌套在流化床反应器内部,辐射式换热器用于通入预设加热温度范围内的外热源,以便通过外热源为热化学反应提供热量以维持预设反应温度条件。

50.根据本发明的实施例,其中:

51.辐射式换热器包括多根辐射换热管,多根辐射换热管均布设置在流化床反应器内部。

52.根据本发明的实施例,其中:

53.辐射式换热器包括多根辐射换热管,多根辐射换热管沿流化床反应器内壁等间距铺设。

54.(三)有益效果

55.根据本发明的实施例,通过将流化床反应器作为实现热化学反应的空间,通过流化床反应器的气固流态化流场组织,一方面可实现反应原料的自热,另一方面流化床掺混作用提升了反应原料换热的强度,实现炉内温度均匀分布,原料加热均匀;通过流化床反应器内循环回路建立,增加原料在反应器内的停留时间,保证反应的充分进行,解决现有技术的原料加热不均匀、床层内部固体原料颗粒的升温速率慢,导致产物收率的问题。通过在流化床反应器内布置内置辐射式换热器,将热量以辐射的形式向流化床反应器内的物料换热,强化了换热的均匀性和换热强度,使得热源均匀,且为模块化结构,易于放大,总体上提升了热化学反应的速率和均匀性,保证了热化学反应的效率。

附图说明

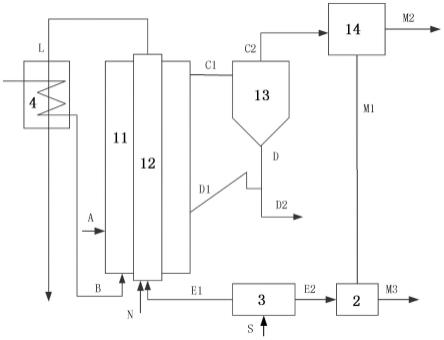

56.图1是用于实现本发明一实施例的热化学反应方法的热化学反应系统的结构示意图;

57.图2是根据本发明一实施例的补燃风管在辐射式换热器内的布置形式示意图;

58.图3是用于实现本发明另一实施例的热化学反应方法的热化学反应系统的结构示意图;

59.图4是用于实现本发明另一实施例的热化学反应方法的热化学反应系统的结构示意图;

60.图5是根据本发明一实施例的辐射式换热器在流化床反应器内的布置形式示意图;

61.图6是根据本发明另一实施例的辐射式换热器在流化床反应器内的布置形式示意图。

62.附图标记说明:

63.1、流化床反应器;2、热源装置;3、辐射式换热器;31、辐射换热管;32、弯头;4、过滤器;5、补燃风管;

64.a、含碳原料;b、载气;c、含尘产物气;d、不含尘产物气;e、第二粒径产物颗粒;f、第一粒径产物颗粒;g、燃料;h、氧化剂;i、外热源;j1-j3、补燃风;l、预热气体。

具体实施方式

65.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

66.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。在下面的详细描述中,为便于解释,阐述了许多具体的细节以提供对本公开实施例的全面理解。然而,明显地,一个或多个实施例在没有这些具体细节的情况下也可以被实施。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

67.在此使用的术语仅仅是为了描述具体实施例,而并非意在限制本公开。在此使用的术语“包括”、“包含”等表明了所述特征、步骤、操作和/或部件的存在,但是并不排除存在或添加一个或多个其他特征、步骤、操作或部件。

68.在此使用的所有术语(包括技术和科学术语)具有本领域技术人员通常所理解的含义,除非另外定义。应注意,这里使用的术语应解释为具有与本说明书的上下文相一致的含义,而不应以理想化或过于刻板的方式来解释。

69.在使用类似于“a、b和c等中至少一个”这样的表述的情况下,一般来说应该按照本领域技术人员通常理解该表述的含义来予以解释(例如,“具有a、b和c中至少一个的系统”应包括但不限于单独具有a、单独具有b、单独具有c、具有a和b、具有a和c、具有b和c、和/或具有a、b、c的系统等)。在使用类似于“a、b或c等中至少一个”这样的表述的情况下,一般来说应该按照本领域技术人员通常理解该表述的含义来予以解释(例如,“具有a、b或c中至少一个的系统”应包括但不限于单独具有a、单独具有b、单独具有c、具有a和b、具有a和c、具有b和c、和/或具有a、b、c的系统等)。

70.通过热化学转化方式在燃烧或气化前将煤中高化学活性的物质转化为液体燃料、煤化工合成原料气和化学品,是实现含碳原料分级分质利用的主要途径。热化学转化利用的含碳原料主要包括煤炭、生物质等,尤其是煤炭,是重要的化工原料,在生产碳基材料、煤化工等领域具有重要地位,其高值化、分级分质利用对于实现能源转型升级具有重要意义。通过热化学转化方式在燃烧或气化前将煤中高化学活性的物质转化为液体燃料、煤化工合成原料气和化学品,是实现煤炭分级分质利用的主要途径,此外,热化学转化产生的半焦可以作为燃料补充当前清洁能源供给的不足,或用于碳材料(如活性炭等)的制备。

71.在实现本发明的过程中发现,现有的热化学转化装置中,由于受燃料粒径、热源分布、反应器形式等的影响,存在原料加热不均匀、床层内部颗粒的升温速率较慢的问题。例如,现有的外热式粉煤热解工艺中,受燃料粒径、热源分布、反应器形式等的影响,存在原料加热不均匀、床层内部煤颗粒的升温速率较慢,导致半焦质量差和焦油收率低。

72.有鉴于此,本发明提供了一种热化学反应方法和系统。

73.本发明的一方面提供了一种热化学反应方法,包括:

74.将燃料和氧化剂通入热源装置,以便燃料和氧化剂在热源装置中进行放热反应后生成预设加热温度范围内的外热源;

75.将预设加热温度范围内的外热源通入辐射式换热器,其中辐射式换热器贯通嵌套在流化床反应器内部;

76.将含碳原料和载气通入流化床反应器,以便含碳原料在载气的流化作用、且在预

设反应温度条件下进行热化学反应后生成含尘产物气和第一粒径产物颗粒,其中,辐射式换热器用于:通过外热源为热化学反应提供热量以维持预设反应温度条件。

77.图1是用于实现本发明一实施例的热化学反应方法的热化学反应系统的结构示意图,以下结合图1,对本公开实施例的热化学反应方法进行说明。

78.如图1所示,实现该方法的热化学反应系统包括流化床反应器1、热源装置2、辐射式换热器3。利用该系统实现的热化学反应方法包括:

79.首先,将燃料g和氧化剂h通入热源装置2,以便燃料g和氧化剂h在热源装置2中进行放热反应后生成预设加热温度范围内的外热源i,为后续流化床反应器1中的热化学反应提供热量。其中,燃料g可以为固体燃料(煤粉、生物质粉、热解细半焦或/和粗半焦,或其他可燃物等)、气体燃料(生物质气化气、天然气、煤气等)或者是气固混合燃料(固体燃料经过部分气化过程产生的高温煤气和高温半焦混合燃料)。热源装置2可以为气体燃料储罐或者部分气化装置,通过将燃料进行部分气化反应,生成高温半焦和煤气组成的高温气固混合燃料,该高温气固混合燃料再进入辐射式换热器3的内部空间内组织燃烧。

80.然后,将预设加热温度范围内的外热源i通入辐射式换热器3,其中辐射式换热器3贯通嵌套在流化床反应器1内部。其中,辐射式换热器3为热化学反应提供外热源i,辐射式换热器3一侧通过辐射方式向热解物料换热,一侧为高温烟气的流通通道(或燃气的燃烧通道),通过将辐射式换热器3贯通嵌套在流化床反应器1内部,使得流化床反应器1内部温度分布均匀,强化热化学反应。

81.于此同时,将含碳原料a和载气b通入流化床反应器1,以便含碳原料a在载气b的流化作用、且在预设反应温度条件下进行热化学反应后生成含尘产物气c和第一粒径产物颗粒f,其中,辐射式换热器3用于通过外热源i为热化学反应提供热量以维持预设反应温度条件。

82.根据本发明的实施例,其中流化床反应器1内部的预设反应温度为600℃-1000℃,外热源i的预设加热温度为1000℃-1200℃,优选为1200℃,以强化辐射式换热器3与流化床反应器1之间的传热。

83.根据本发明的实施例,流化床反应器1作为实现热化学反应的空间,通过流化,实现炉内温度均匀分布,使得原料加热均匀。

84.优选地,流化床反应器1为循环流化床反应器,具体还包括两两相连通的提升管(内部套设辐射式换热器3)、分离装置和返料装置。通过反应器内的固体物料循环,增加固体反应物在反应器内的停留时间,保证挥发分的充分析出。

85.根据本发明的实施例,通过将流化床反应器作为实现热化学反应的空间,通过流化床反应器的气固流态化流场组织,一方面可实现反应原料的自热,另一方面流化床掺混作用提升了反应原料换热的强度,实现炉内温度均匀分布,原料加热均匀;通过流化床反应器内循环回路建立,增加原料在反应器内的停留时间,保证反应的充分进行,解决现有技术的原料加热不均匀、床层内部固体原料颗粒的升温速率慢,导致产物收率的问题。通过在流化床反应器内布置内置辐射式换热器,将热量以辐射的形式向流化床反应器内的物料换热,强化了换热的均匀性和换热强度,使得热源均匀,且为模块化结构,易于放大,总体上提升了热化学反应的速率和均匀性,保证了热化学反应的效率。

86.根据本发明的实施例,热源装置可进一步包括预热和燃烧单元,以实现低挥发分

燃料的稳定高效低排放燃烧。

87.根据本发明的实施例,热源装置2中的放热反应可以为完全燃烧反应或不完全燃烧反应。

88.根据本发明的实施例,在热源装置2中的燃烧反应为完全燃烧反应的情况下,外热源i中不含有可燃物。

89.在流化床反应器1内,通过辐射式换热器3将外热源i的物理显热传递至流化床反应器1内,即,高温的外热源i直接通过辐射式换热器3,为热化学反应提供热量以维持预设反应温度条件。

90.根据本发明的实施例,在热源装置2中的放热反应为不完全燃烧反应的情况下,外热源i中含有可燃物,该情形下,辐射式换热器3中可被通入补燃风,补燃风可以是空气或氧气。补燃风优选为氧气,以减小换热管内气体体积,降低外热源i在辐射式换热器3中的流速。

91.在流化床反应器1内,通过外热源i为热化学反应提供热量以维持预设反应温度条件具体包括:外热源i和补燃风在辐射式换热器3中进行燃烧放热;将外热源i的物理显热、以及外热源i和补燃风的燃烧放热传递至流化床反应器1内,为热化学反应提供热量以维持预设反应温度条件。

92.根据本发明的实施例,可通过补燃风管向辐射式换热器中通入补燃风。图2是根据本发明一实施例的补燃风管在辐射式换热器内的布置形式示意图。

93.如图2所示,辐射式换热器3套设在流化床反应器1内部,辐射式换热器3可以是由多根通过弯头32连接的辐射换热管31组成,在每根辐射换热管31中插接有一根补燃风管5,例如图2所示结构中包括3根补燃风管5,3根补燃风管5分别通入补燃风j1、补燃风j2、补燃风j3。辐射换热管31中还被通入含有可燃物的外热源i,在辐射换热管31中外热源i和补燃风继续进行高温燃烧反应,以释放热量。

94.根据本发明的实施例,每根补燃风管5中的补燃风量可不同;随着换热过程的进行,外热源i在辐射式换热器3沿程的温度逐渐降低,导致流化床反应器_1内部温度沿辐射式换热器3沿程逐渐降低,影响热化学反应的进行,因此,可以在辐射式换热器3沿程起始处通入少量的补燃风量,在辐射式换热器3沿程终点附近通入大量的补燃风,沿辐射式换热器3沿程被通入的补燃风量逐渐增大,且总的补燃风量为按照外热源i完全燃烧所需的氧气当量比的1.0~1.2,例如补燃风j1、补燃风j2、补燃风j3的风量可逐渐增加,进而通过补燃风量的控制可以对换热器内沿程温度分布进行调控,从而控制流化床反应器1内温度分布,实现对热化学过程及产物的调控。

95.根据本发明的实施例,流化床反应器1中的热化学反应可随着含碳原料a和载气b的不同,进行不同的热化学反应,生成不同的热化学产物。

96.例如,载气b可包括以下至少之一:氮气、气化剂、活化剂,含碳原料a可以是煤炭、气化飞灰、半焦、生物质炭等。

97.热化学产物中包括含尘产物气c和第一粒径产物颗粒f,其中含尘产物气c为第二粒径产物颗粒和不含尘产物气的混合物。

98.根据本发明的实施例,在载气b仅包括氮气的情况下,热化学反应仅包括含碳原料a的热解反应,热化学产物中,第一粒径产物颗粒f为第一粒径半焦颗粒(粗颗粒半焦)、含尘

产物气c为第二粒径半焦颗粒(细颗粒半焦)和热解气的混合物。

99.根据本发明的实施例,在载气b为氮气和气化剂的混合物,或者载气b为气化剂的情况下,热化学反应包括含碳原料a的热解反应、以及含碳原料a和气化剂进行的部分气化反应,其中,气化剂包括以下至少之一:水蒸气、空气、氧气、二氧化碳、甲烷、氢气。

100.热化学产物中,第一粒径产物颗粒f为第一粒径半焦颗粒(粗颗粒半焦)、含尘产物气c为第二粒径半焦颗粒(细颗粒半焦)和热解气的混合物。

101.根据本发明的实施例,在该场景下,流化床反应器1内部同时发生热解反应和部分气化反应,通过加入气化剂实现部分气化反应放热,可为热解反应进一步提供内热源,促进热解反应的进行。

102.根据本发明的实施例,气化剂优选为高于热解温度的高温水蒸气,也可以根据热解负荷和热解温度的需要,增加氧气作为气化剂。

103.根据本发明的实施例,气化剂优选为氢气,在流化床反应器内形成流化状态的同时,实现加氢催化热解。

104.根据本发明的实施例,在载气b为活化剂的情况下,热化学反应包括含碳原料a和活化剂进行的炭化活化反应,其中,活化剂包括以下至少之一:水蒸气、二氧化碳、氧气、空气。

105.热化学产物中,第一粒径产物颗粒f为第一粒径活性炭颗粒(粗颗粒活性炭)、含尘产物气c为第二粒径活性炭颗粒(细颗粒活性炭)和煤气的混合物。

106.图3是用于实现本发明另一实施例的热化学反应方法热化学反应系统的结构示意图。

107.如图3所示,该热化学反应系统与图1所示系统大体相同,不同之处在于该系统还包括过滤器4。

108.利用该系统实现的热化学反应方法与图1所示实施例大体相同,不同之处在于得到含尘产物气c(为第二粒径产物颗粒e和不含尘产物气d的混合物)后,将含尘产物气c通过过滤器4进行气固分离后,生成不含尘产物气d和第二粒径产物颗粒e。

109.具体地,当流化床反应器1的热化学反应包括含碳原料a的热解反应或者含碳原料a的部分气化反应时,热化学产物中,含尘产物气c经过过滤器4后得到第二粒径产物颗粒e(细颗粒半焦)和不含尘产物气d(热解气)的混合物。

110.当流化床反应器1的热化学反应包括含碳原料a炭化活化反应时,热化学产物中,含尘产物气c经过过滤器4后得到第二粒径产物颗粒e(细颗粒活性炭)和不含尘产物气d(煤气)的混合物。

111.根据本发明的实施例,过滤器4可以是多级高效分离器,分离后的固体物料可返回流化床反应器1,以保证固体物料在反应器内的停留时间,增加热解停留时间。

112.根据本发明的实施例,如图3所示,上述方法还包括:通过保温气体对过滤器4进行加热保温,其中保温气体可以是预热气体l。

113.在流化床反应器1的热化学反应包括含碳原料a的热解反应时,通过对过滤器4进行加热保温,可防止细半焦凝结,可保证细半焦从含尘热解气中分离。优选地,可将过滤器4进行加热到400℃以上。

114.根据本发明的实施例,其中:预热气体l可以是来源于辐射式换热器3出口的高温

烟气,即外热源i通过辐射式换热器3后生成预热气体l,进一步实现高温余热的回收利用。

115.根据本发明的实施例,还包括,通过来源于辐射式换热器3出口的高温预热气体l对含碳原料a进行干燥。

116.根据本发明的实施例,含碳原料a的粒径为0mm-1mm,优选地,粒径为0~0.5mm,通过减小原料粒径,实现原料颗粒的均匀快速升温,保证挥发分的充分析出。

117.根据本发明的实施例,载气b为经过预热后的载气b,经过预热后的载气b的温度高于预设反应温度。经过预热后的载气b温度在500~1000℃,通过使得载气b的温度高于流化床反应器1内的热化学反应温度,可提高热解外热量的输入,进一步促进热化学反应的进行。

118.根据本发明的实施例,外热源i在辐射式换热器3内的流动方向,与载气b在流化床反应器1内的流动方向相同或相反。

119.如图3所示为外热源i在辐射式换热器3内的流动方向,与载气b在流化床反应器1内的流动方向相同的情形。

120.其中,辐射式换热器3内的主气流出口位于换热器上部,外热源i可以从辐射式换热器3的下部进入换热器内。辐射式换热器3内的主气流方向为自下而上,与热化学转化反应器1炉膛内的主气流方向相同,以保证反应器出口温度较低,减少热解二次反应的发生,保证产品质量。

121.图4是用于实现本发明另一实施例的热化学反应方法热化学反应系统的结构示意图。

122.如图4所示为外热源i在辐射式换热器3内的流动方向,与载气b在流化床反应器1内的流动方向相反的情形。

123.其中,辐射式换热器3内的主气流出口位于换热器下部,外热源i可以从辐射式换热器3的上部进入换热器内。辐射式换热器3内的主气流方向为自上而下,与热化学转化反应器1炉膛内的主气流方向相反,一方面,保证粒径小的原料在高温区的停留时间;另一方面,以控制热化学反应过程中流化床反应器内径向温度分布的均匀性,同时可保证换热管内可能存在的固体物料顺利输送至下游,避免向燃料供应装置侧沉积。

124.本发明的另一方面还提供了一种用于实现上述热化学反应方法的热化学反应系统(可参照图1、3、4所示系统结构示意图),包括热源装置2、辐射式换热器3和流化床反应器1,其中:

125.热源装置2,用于燃料g和氧化剂h在热源装置2中进行放热反应后生成预设加热温度范围内的外热源i。热源装置2优选为预热式燃烧器,包括预热和燃烧单元,以实现低挥发分燃料的稳定高效低排放燃烧。

126.流化床反应器1,中部以下设置有原料入口和载气入口,用于通入含碳原料a在载气b,流化床反应器1用于含碳原料a在载气b的流化作用、且在预设反应温度条件下进行热化学反应后生成含尘产物气c和第一粒径产物颗粒f。流化床反应器1下部还设置有固体产物出口,用于排出第一粒径产物颗粒f,流化床反应器1上部还设有气相产物出口,用于排出含尘产物气c。

127.辐射式换热器3,贯通嵌套在流化床反应器1内部,辐射式换热器3用于通入预设加热温度范围内的外热源i,以便通过外热源i为热化学反应提供热量以维持预设反应温度条

件。

128.上述系统还可包括过滤器4,用于将含尘产物气c通过过滤器4进行气固分离后,生成不含尘产物气d和第二粒径产物颗粒e。

129.根据本发明的实施例,辐射式换热器3包括多根辐射换热管。

130.根据本发明的实施例,如图2所示,辐射式换热器3套设在流化床反应器1内部,辐射式换热器3可以是由多根通过弯头32连接的辐射换热管31组成,在每根辐射换热管31中插接有一根补燃风管5,例如图2所示结构中包括3根补燃风管5,3根补燃风管5分别通入补燃风j1、补燃风j2、补燃风j3。辐射换热管31中还被通入含有可燃物的外热源i,在辐射换热管31中外热源i和补燃风继续进行高温燃烧反应,以释放热量。

131.根据本发明的实施例,通过设置补燃风管,使得补燃风可以多位置、可控进入辐射式换热器3,进而可通过补燃风量的控制可以对换热器内沿程温度分布进行调控。

132.图5是根据本发明一实施例的辐射式换热器在流化床反应器内的布置形式示意图。如图5所示,多根辐射换热管均布设置在流化床反应器1内部,以提高反应器内部换热的均匀性。

133.图6是根据本发明另一实施例的辐射式换热器在流化床反应器内的布置形式示意图。如图6所示,多根辐射换热管沿流化床反应器1内壁等间距铺设,便于补燃风管的布置。

134.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。