1.本发明涉及焊接技术领域,具体涉及一种焊接机器人用数字化控制气压表。

背景技术:

2.焊接,也称作熔接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺。焊接是现代工业中最常需要使用的工艺,在焊接过程中,工件和焊料熔化形成熔融区域,熔融区域冷却凝固后便形成材料之间的连接。这一过程中,通常还需要施加压力。焊接的能量来源有很多种,包括气体焰、电弧、激光、电子束、摩擦和超声波等。气保焊作为一种常被使用的焊接工艺,是指利用二氧化碳或氩气等保护性气体对焊接端进行保护的焊接方法,相对传统焊条焊接,气保焊的焊接效率更高。

3.在现有的气保焊技术中,机器人在工作时气体流量是否合格,机器人是检测不到的,因此机器人都会按照原先设定的程序一直自动焊接工作,在无气体流量或气体流量过低时,机器人也不会自动暂停工作,就会造成无气体保护焊接,焊接出来的产品就会有气孔,焊接产品就是残次品,这对工厂来说是一种很大的浪费其中包括(工件成本和人工时间成本),若焊接气体流量过高,也会造成焊接气体的浪费。

4.而且,焊接保护气体在连入焊接机器人时,也未考虑气体的含量和温湿度,若是焊接保护气体中含有可燃气体,会在焊接时带来很大危险,同时,焊接气体温湿度不符合要求,也会焊接出残次品。

5.同时,在气压表检测焊接气体流量时,也需要考虑焊接机器人在工作过程中对气压表产生冲击,不仅致使气压表本体连通处松动,还会造成气压表测量出的数据不准确。

技术实现要素:

6.为解决上述提的问题,本发明的提供了一种焊接机器人用数字化控制气压表。

7.本发明的目的可以通过以下技术方案实现:

8.一种焊接机器人用数字化控制气压表,包括:包括气压表本体、安装组件和减震组件,所述气压表本体安装在安装组件上,所述减震组件设置在气压表本体的四周。

9.通过上述技术方案,本发明可以在焊接机器人工作时,实时监测焊接保护气体的流量,避免因流量过小造成焊接产品质量过差,也避免因气体流量过大,造成气体浪费,同时减震组件对气压表本体进行保护,避免焊接过程中对气压表本体产生冲击,造成气压表本体破坏或测量数据不准。

10.作为本发明方案的进一步描述,所述气压表本体包括主控制器,数据采集模块、无线通讯模块、显示模块和电池模块。

11.主控制器:与数据采集模块、无线通讯模块、显示模块和电池模块连接,用于控制气压表本体正常工作;

12.无线通讯模块:与主控制器连接,用于控制气压表本体与上位设备通讯;

13.环境监测模块:与主控制器连接,通过传感器监测焊接用保护气体的温湿度和是

否含有可燃气体;

14.数据采集模块:与主控制器连接,包括超声流量计和换能器,实时采集焊接用保护气体的实时流量;

15.显示模块:与主控制器连接,用于将采集模块采集获得的气压信号转换为数字信号并显示出来;

16.电池模块:与主控制器连接,用于为气压表本体提供电能,保证气压表本体能正常工作。

17.作为本发明方案的进一步描述,所述气压表本体的工作方法为:

18.步骤一、通过无线通讯模块将气压表本体与上位设备连接;

19.步骤二、通过环境监测模块对保护气体监测,监测保护气体的湿度和是否含有可燃气体;

20.步骤三、将保护气体的湿度和是否含有可燃气体的信息通过无线通讯模块传输给上位设备;

21.步骤四、上位设备通过获取的信息判读保护气体是否满足要求,若满足要求,则焊接机器人才可以开始进行焊接;

22.步骤五、焊接过程中通过数据采集模块实时采集保护气体的流量;

23.步骤六、数据采集模块实时采集到的保护气体的流量通过显示模块显示出来,且同时通过无线通讯模块传输给上位设备,若采集到的流量数据不符合要求,则焊接机器人自动停止工作。

24.作为本发明方案的进一步描述,所述步骤二中具体工作方法为:

25.s1:可燃气体传感器和温湿度检测传感器检测焊接用保护气体,将检测到的模拟量信号转换成数字量信号存储在对应的传感器内;

26.s2:可燃气体传感器和温湿度检测传感器发送应答信息给主控制器,通知主控制器数据采集完成;

27.s3:主控制器开始读取传感器内部的数字量信号,并将数字量信号进行内部计算和数据转换后通过无线通讯模块进行信号传输。

28.通过上述技术方案,可以在焊接开始前检测焊接保护气体的的成分和温湿度,避免焊接保护气体内含有可燃气体,造成危险,也避免焊接保护气体温湿度不够造成焊接产品质量不过关。

29.作为本发明方案的进一步描述,所述步骤六的工作方法为:

30.s1、工作人员根据不同焊接对象通过上位设备设置好一个气体流量的临界区间;

31.s2、数据采集模块实时采集当前焊接保护气体的流量,将采集到的气压信号转换成数字量信号k0;

32.s3、当k0<k1时,则保护气体流量过低,工作人员应及时调高流量或更换储气罐,避免焊接产品质量不合格;

33.当k0>k2时,则保护气体流量过大,工作人员应及时调低气体流量,避免造成浪费;

34.此时焊接机器人会自动关闭;

35.s4、当k0∈(k1,k2)时,则保护气体流量符合要求,则焊接机器人才可以进行焊接。

36.通过上述技术方案,实时监测焊接机器人过程中,焊接保护气体的流量,流量过高时,提醒工作人员调低气体流量,避免造成浪费,避免流量过低时,提醒工作人员及时调高流量或更换储气罐,避免焊接产品质量不合格,同时流量不满足要求时,焊接机器人会自动关闭,避免焊接机器人在不合格的环境下工作生产出不合格的产品。

37.作为本发明方案的进一步描述,所述安装组件包括安装板,所述安装板上开设有阵列分布的四个安装槽一,所述安装板的一侧设有挡块,所述安装板的另一侧设有对称分布的两个安装块,位于一侧所述的安装块上固定有驱动电机,两个所述安装块之间设有滚珠丝杆,所述滚珠丝杆的两端分别与两个安装块转动连接,所述驱动电机的输出轴贯穿安装块与滚珠丝杆固定连接,所述滚珠丝杆上滑动设置有对称分布的两个滑动块,所述滚珠丝杆的滑动副与滑动块固定连接,且所述滚珠丝杆转动时的滑动副带动滑动块向不同的方向滑动。

38.作为本发明方案的进一步描述,所述安装板的一侧设有对称分布的两个固定板,所述固定板的一端与滑动块转动连接,所述固定板的另一端与安装板转动连接,所述固定板的外侧设有阵列分布的两个连接块,所述连接块上开设有连接槽,所述固定板的内侧设有夹持块。

39.作为本发明方案的进一步描述,所述减震组件包括支撑板一,所述支撑板一的顶部设有支撑板二,所述支撑板二上开设有安装槽二,所述支撑板一螺纹连接有对称分布的两个紧固件一,所述紧固件一的一端贯穿支撑板一伸入安装槽一内,所述支撑板一通过紧固件一与安装板连接,所述支撑板二的侧方设有连接板,所述连接板上设有连接座,所述连接板螺纹连接有对称分布的两个紧固件二,所述紧固件二的一端贯穿连接板伸入安装槽二内,所述连接板通过紧固件二与支撑板二连接。

40.作为本发明方案的进一步描述,所述连接板的侧方设有减震器,所述减震器的一端设有球状连接块,所述减震器的另一端设有板状连接块,所述球状连接块与连接块上开设的连接槽活动连接,所述板状连接块与连接座活动连接。

41.通过上述技术方案,可以固定住气压表本体,再通过安装板将气压表本体固定安装在焊接机器人本体上,使气压表本体与保护气体储气罐同时更加稳定,提高测量数据的可靠性,同时减震组件能够调节不同减震器的弹簧形变量,使整个减震组件实现宽频域隔振。

42.有益效果:

43.1、本发明可以在焊接开始前检测焊接保护气体的的成分和温湿度,避免焊接保护气体内含有可燃气体,造成危险,也避免焊接保护气体温湿度不够造成焊接产品质量不过关;

44.2、本发明可以在焊接过程中实时监测焊接机器人过程中,焊接保护气体的流量,流量过高时,提醒工作人员调低气体流量,避免造成浪费,避免流量过低时,提醒工作人员及时调高流量或更换储气罐,避免焊接产品质量不合格,同时流量不满足要求时,焊接机器人会自动关闭,避免焊接机器人在不合格的环境下工作生产出不合格的产品。

45.3、本发明安装组件可以固定住气压表本体,再通过安装板将气压表本体固定安装在焊接机器人本体上,使气压表本体与保护气体储气罐同时更加稳定,提高测量数据的可靠性,同时减震组件能够调节不同减震器的弹簧形变量,使整个减震组件实现宽频域隔振。

附图说明

46.下面结合附图对本发明作进一步的说明。

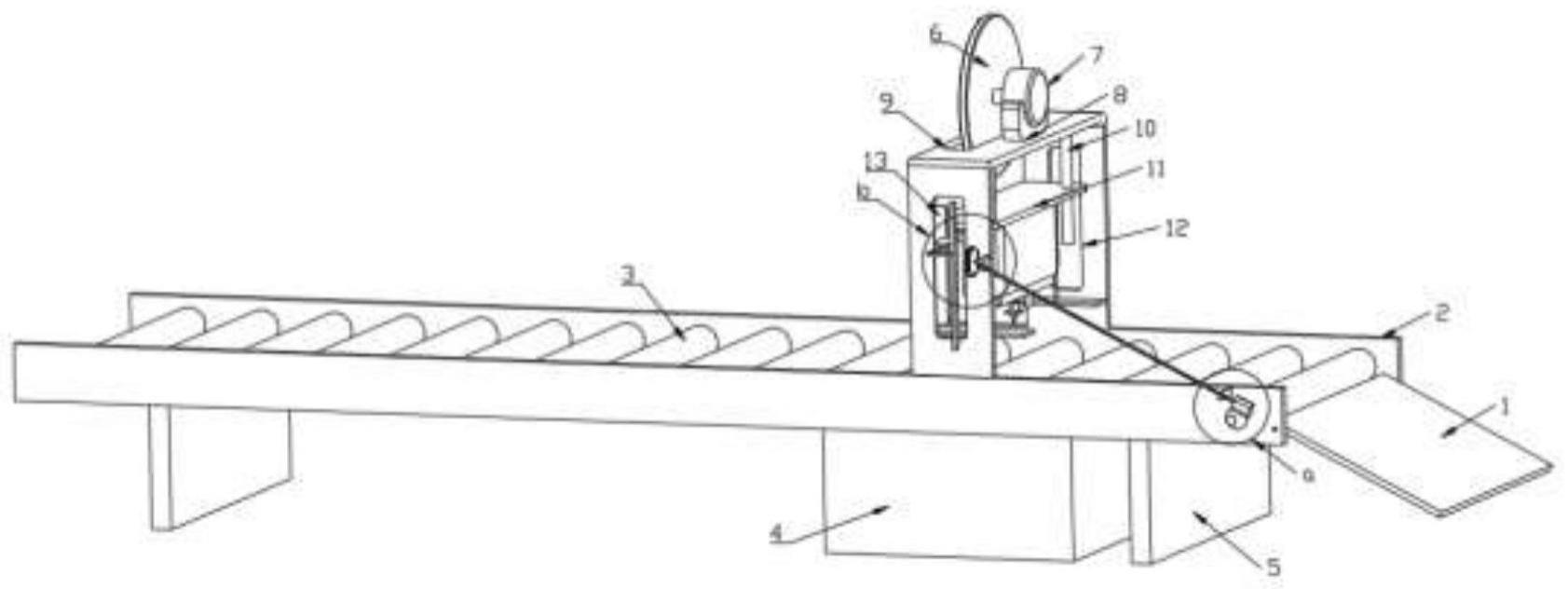

47.图1为本发明气压表结构示意图;

48.图2为本发明气压表本体模块结构示意图;

49.图3为本发明安装组件结构示意图;

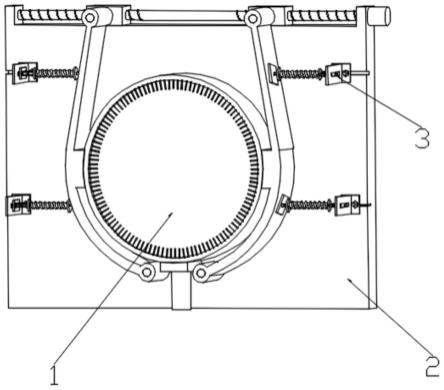

50.图4为本发明减震组件结构示意图。

51.附图说明:1、气压表本体;2、安装组件;3、减震组件;21、安装板;22、安装槽一;23、挡块;24、安装块;25、驱动电机;26、滚珠丝杆;27、滑动块;28、固定板;29、连接块;31、支撑板一;32、支撑板二;33、安装槽二;34、紧固件一;35、连接板;36、连接座;37、紧固件二;38、减震器;381、球状连接块;385、板状连接块。

具体实施方式

52.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

53.请参阅图1所示,本发明为一种焊接机器人用数字化控制气压表,包括:包括气压表本体1、安装组件2和减震组件3,所述气压表本体1安装在安装组件上,所述减震组件3设置在气压表本体1的四周。

54.使用时,本发明可以在焊接机器人工作时,实时监测焊接保护气体的流量,避免因流量过小造成焊接产品质量过差,也避免因气体流量过大,造成气体浪费,同时减震组件对气压表本体进行保护,避免焊接过程中对气压表本体产生冲击,造成气压表本体破坏或测量数据不准。

55.请参阅图2所示,所述气压表本体1包括主控制器,数据采集模块、无线通讯模块、显示模块和电池模块。

56.主控制器:与数据采集模块、无线通讯模块、显示模块和电池模块连接,用于控制气压表本体正常工作;

57.无线通讯模块:与主控制器连接,用于控制气压表本体与上位设备通讯;

58.环境监测模块:与主控制器连接,通过传感器监测焊接用保护气体的温湿度和是否含有可燃气体;

59.数据采集模块:与主控制器连接,包括超声流量计和换能器,实时采集焊接用保护气体的实时流量;

60.显示模块:与主控制器连接,用于将采集模块采集获得的气压信号转换为数字信号并显示出来;

61.电池模块:与主控制器连接,用于为气压表本体提供电能,保证气压表本体能正常工作。

62.所述气压表本体的工作方法为:

63.步骤一、通过无线通讯模块将气压表本体1与上位设备连接;

64.步骤二、通过环境监测模块对保护气体监测,监测保护气体的湿度和是否含有可

燃气体;

65.所述步骤二中具体工作方法为:

66.s1:可燃气体传感器和温湿度检测传感器检测焊接用保护气体,将检测到的模拟量信号转换成数字量信号存储在对应的传感器内;

67.s2:可燃气体传感器和温湿度检测传感器发送应答信息给主控制器,通知主控制器数据采集完成;

68.s3:主控制器开始读取传感器内部的数字量信号,并将数字量信号进行内部计算和数据转换后通过无线通讯模块进行信号传输。

69.步骤三、将保护气体的湿度和是否含有可燃气体的信息通过无线通讯模块传输给上位设备;

70.步骤四、上位设备通过获取的信息判读保护气体是否满足要求,若满足要求,则焊接机器人才可以开始进行焊接;

71.步骤五、焊接过程中通过数据采集模块实时采集保护气体的流量;

72.步骤六、数据采集模块实时采集到的保护气体的流量通过显示模块显示出来,且同时通过无线通讯模块传输给上位设备,若采集到的流量数据不符合要求,则焊接机器人自动停止工作。

73.采集气体流量时,使用陶瓷压力传感器,利用压电元件直接实现力-电转换的传感器,测量结果通过转换电路转换成电压信号表示,电压信号与压力大小成正比,因此所述步骤六的工作方法为:

74.s1、工作人员根据不同焊接对象通过上位设备设置好一个输出电压信号的的临界区间(k1,k2);

75.s2、数据采集模块实时采集当前焊接保护气体的流量,将采集到的气压信号转换成电压信号k0;

76.s3、当k0<k1时,则保护气体流量过低,工作人员应及时调高流量或更换储气罐,避免焊接产品质量不合格;

77.当k0>k2时,则保护气体流量过大,工作人员应及时调低气体流量,避免造成浪费;

78.此时焊接机器人会自动关闭;

79.s4、当k0∈(k1,k2)时,则保护气体流量符合要求,则焊接机器人才可以进行焊接。

80.请参阅图3所示,所述安装组件2包括安装板21,所述安装板21上开设有阵列分布的四个安装槽一22,所述安装板21的一侧设有挡块23,所述安装板21的另一侧设有对称分布的两个安装块24,位于一侧所述的安装块24上固定有驱动电机25,两个所述安装块24之间设有滚珠丝杆26,所述滚珠丝杆26的两端分别与两个安装块24转动连接,所述驱动电机25的输出轴贯穿安装块24与滚珠丝杆26固定连接,所述滚珠丝杆26上滑动设置有对称分布的两个滑动块27,所述滚珠丝杆26的滑动副与滑动块27固定连接,且所述滚珠丝杆26转动时的滑动副带动滑动块27向不同的方向滑动,所述安装板21的一侧设有对称分布的两个固定板28,所述固定板28的一端与滑动块27转动连接,所述固定板28的另一端与安装板21转动连接,所述固定板28的外侧设有阵列分布的两个连接块29,所述连接块29上开设有连接槽,所述固定板28的内侧设有夹持块。

81.请参阅图4所示,所述减震组件3包括支撑板一31,所述支撑板一31的顶部设有支撑板二32,所述支撑板二32上开设有安装槽二33,所述支撑板一31螺纹连接有对称分布的两个紧固件一34,所述紧固件一34的一端贯穿支撑板一31伸入安装槽一22内,所述支撑板一31通过紧固件一34与安装板21连接,所述支撑板二32的侧方设有连接板35,所述连接板35上设有连接座36,所述连接板35螺纹连接有对称分布的两个紧固件二37,所述紧固件二37的一端贯穿连接板35伸入安装槽二33内,所述连接板35通过紧固件二37与支撑板二32连接,所述连接板35的侧方设有减震器38,所述减震器38的一端设有球状连接块381,所述减震器38的另一端设有板状连接块385,所述球状连接块381与连接块29上开设的连接槽活动连接,所述板状连接块385与连接座36活动连接。

82.使用时,将气压表本体1的底部放置在挡块23上,气压表本体1的安装管道穿过挡块23,然后启动驱动电机25,驱动电机25运转带动滚珠丝杆26转动,滚珠丝杠26转动带动两个滑动块27向不同方向移动,从而带动夹持块夹持固定住气压表本体1,然后在通过安装板21将气压表本体1固定安装在焊接机器人的本体上,提高气压表本体1测量数值的可靠性。

83.根据焊接机器人焊接时产生的振源激励情况,调节不同减震组件3对应的支撑板一31和连接板35的位置,从而调节不同减震组件3对应的减震器38的弹簧形变量,使整个减震组件3实现宽频域隔振。

84.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。