1.本发明关于一种热传导体及热传导体的制造方法。

背景技术:

2.近年,对于电子机器或汽车用头灯、车载电池等发热构件的散热对策成为当务之急。例如,因电脑的中央演算处理装置、图像处理用演算处理器、智能型手机的soc(system on chip、系统整合芯片(chip))、嵌入机器的dsp或微电脑、或者如晶体管等半导体元件、发光二极管或电致发光、液晶等发光体的电子零件的小型化、高积体化,使得发热量有变大的倾向。因这些电子零件的发热所致的装置或系统的寿命降低、误动作造成问题以来,对于电子零件的散热对策的要求逐年高涨。

3.就对于如此的发热构件等的高温构件的对策而言,除了使用空气冷却扇的强制冷却之外,还使用金属制的散热鳍片(fin)或帕耳帖(peltier)元件等散热构件。如此的散热构件在与发热体热性连接的面,为了防止在界面形成为构成隔热层的空气层,遂涂布油脂。然而,一般的油脂热传导性不高。因此,还使用分散有热传导率相对性较高的钻石的钻石油脂(例如,参照专利文献1)。

4.然而,钻石油脂价格高昂。另外,即便使用了钻石油脂的情形,仍难以获得充分的热传导性。

5.另外,热传导体在如上述的电子零件中配置在高温构件与散热构件之间时,会有以施加压力而经压缩的状态下来配置的情形。据此,可提升热传导体的对于高温构件及散热构件的密合性,保持低界面热阻抗并显著提高实质上的热传导率。

6.为了提升热传导体的对于高温构件及散热构件的密合性,热传导体以比较柔软的材料所构成为较优选。

7.然而,若热传导体太柔软,热传导体被按压时会过度变形,突出的部分会接触所露出的配线等,而有产生配线的电性短路(short)的问题。

8.若热传导体由比较硬的材料所构成,即使被按压,也甚少变形,虽防止如上述的因突出部分所致的短路问题,但难以使热传导体的对于高温构件及散热构件的密合性设为十分优越。

9.[现有技术文献]

[0010]

[专利文献]

[0011]

专利文献1:日本专利公报特表2017

–

530220号。

技术实现要素:

[0012]

[发明欲解决的课题]

[0013]

本发明的目的在于提供一种热传导体,其兼具在使用时对于接触的构件的密合性的确保与压缩时的过度变形的抑制;以及,提供一种热传导体的制造方法,其可有效率地制造热传导体,而该热传导体兼具在使用时对于接触的构件的密合性的确保与压缩时的过度

的变形的抑制。

[0014]

[用以解决课题的手段]

[0015]

本发明的热传导体具备多个热传导部、及以具有柔软性的材料所构成且接合前述各热传导部的接合部;该热传导体具有空隙部,于该空隙部不存在有前述热传导部及前述接合部;

[0016]

将从第一方向俯视观看时的热传导体的面积设为s0[cm2],且将在从前述第一方向以0.2mpa按压时的按压状态下从前述第一方向俯视观看时的热传导体的面积设为s1[cm2]时,该热传导体满足0.5≤[(s1

–

s0)/s0]

×

100≤20的条件。

[0017]

在本发明中,较优选为:热传导体呈片状。

[0018]

在本发明中,较优选为:热传导体的厚度大于或等于0.15mm且小于或等于20mm。

[0019]

在本发明中,较优选为:在多个前述热传导部之中至少一部分连续地设置在热传导体的内部,并且露出于热传导体相异的两个面。

[0020]

在本发明中,较优选为:热传导体至少具有一组平行的表面;

[0021]

多个前述热传导部之中至少一部分为贯通热传导部,该贯通热传导部连续地设置在热传导体的内部,并且露出于平行的两个前述表面;

[0022]

前述表面的法线方向、与前述贯通热传导部的延伸方向所形成的角度大于或等于3

°

且小于或等于45

°

。

[0023]

在本发明中,较优选为:在热传导体中占有的前述热传导部的比例大于或等于15体积%且小于或等于80体积%。

[0024]

在本发明中,较优选为:在热传导体中占有的前述接合部的比例大于或等于15体积%且小于或等于70体积%。

[0025]

在本发明中,较优选为:在热传导体中占有的前述空隙部的比例大于或等于5体积%且小于或等于65体积%。

[0026]

在本发明中,较优选为:将在热传导体中占有的前述热传导部的比例设为vc[体积%],将在热传导体中占有的前述接合部的比例设为vj[体积%],且将在热传导体中占有的前述空隙部的比例设为vv[体积%]时,该热传导体满足25≤[(vj vv)/(vc vj vv)]

×

100≤90的关系。

[0027]

在本发明中,较优选为:前述热传导部由包含石墨的材料所构成。

[0028]

在本发明中,较优选为:前述热传导部实质上以单一成分所构成。

[0029]

在本发明中,较优选为:从前述第一方向俯视观看时,多个前述热传导部被设置成岛状。

[0030]

在本发明中,较优选为:从前述第一方向俯视观看时,多个前述热传导部被配置成错开状。

[0031]

在本发明中,较优选为:从前述第一方向俯视观看时的相邻的前述热传导部的间隔大于或等于1μm且小于或等于2000μm。

[0032]

在本发明中,较优选为:设为前述按压状态之前的状态的热传导体的密度大于或等于0.6g/cm3且小于或等于2.5g/cm3。

[0033]

在本发明中,较优选为:将从与前述第一方向正交的第二方向俯视观看时的热传导体的面积设为s3[cm2],

[0034]

且将在从前述第一方向以0.2mpa按压时的按压状态下从前述第二方向观看时的热传导体的面积设为s4[cm2]时,该热传导体满足5≤[(s3

–

s4)/s3]

×

100≤50的条件。

[0035]

在本发明中,较优选为:将前述第一方向上的初期状态的热传导体的长度设为l0[mm],且将重复进行1000次从前述第一方向以1.0mpa按压一分钟后从按压状态释放并静置一分钟的操作后的时点的前述第一方向上的热传导体的长度予以设为l1[mm]时,该热传导体满足0.70≤l1/l0的关系。

[0036]

在本发明中,较优选为:从前述第一方向以0.2mpa按压时的按压状态下的在前述第一方向的热传导率的实测值大于或等于50w/(m

·

k)。

[0037]

本发明的热传导体的制造方法,该热传导体具备多个热传导部、及接合前述各热传导部的接合部,该热传导体的制造方法具有:

[0038]

热传导部形成用构件准备步骤,准备使用于前述热传导部的形成的热传导部形成用构件;以及

[0039]

接合部形成用组合物附着步骤,将使用于前述接合部的形成的接合部形成用组合物附着于前述热传导部形成用构件的表面;

[0040]

前述热传导体具有空隙部,于该空隙部不存在有前述热传导部及前述接合部;

[0041]

将从第一方向俯视观看时的前述热传导体的面积设为s0[cm2],且将在从前述第一方向以0.2mpa按压时的按压状态下从前述第一方向俯视观看时的前述热传导体的面积设为s1[cm2]时,前述制造方法所制造的前述热传导体满足0.5≤[(s1

–

s0)/s0]

×

100≤20的条件。

[0042]

在本发明中,较优选为:在前述接合部形成用组合物附着步骤中,使前述热传导部形成用构件与前述接合部形成用组合物之间含有气泡。

[0043]

本发明的热传导体的制造方法,该热传导体具备多个热传导部、及接合前述各热传导部的接合部,该热传导体的制造方法具有:

[0044]

热传导部形成用构件准备步骤,准备使用于前述热传导部的形成的长条的热传导部形成用构件;

[0045]

接合部形成用组合物附着步骤,将使用于前述接合部的形成的接合部形成用组合物附着于前述热传导部形成用构件的表面;

[0046]

卷绕步骤,以横移卷绕(traverse winding)的方式使附着有前述接合部形成用组合物的前述热传导部形成用构件卷绕于卷筒的周面而获得筒状的卷绕体;以及

[0047]

切开步骤,将前述卷绕体在相对于前述卷筒的轴方向为非垂直的方向切开,以获得切开体。

[0048]

在本发明中,较优选为:前述热传导部形成用构件形成在主面具有凹凸的带状。

[0049]

在本发明中,较优选为:前述热传导部形成用构件包含沿着前述热传导部形成用构件的长边方向延伸的纤维束。

[0050]

在本发明中,较优选为:在前述卷绕步骤中,在一个前述卷筒的周面卷绕多条的附着有前述接合部形成用组合物的前述热传导部形成用构件,通过这些而获得一个卷绕体。

[0051]

在本发明中,较优选为:前述接合部形成用组合物为包含硬化性树脂材料的组合物;

[0052]

前述制造方法在前述切开步骤之后具有硬化步骤,该硬化步骤使在前述切开体中

所含有的前述硬化性树脂材料硬化。

[0053]

在本发明中,较优选为:前述硬化性树脂材料为在前述硬化步骤中产生气体的材料。

[0054]

[发明的效果]

[0055]

若依据本发明,可提供一种热传导体,其兼具在使用时对于接触的构件的密合性的确保与压缩时的过度变形的抑制,及提供一种热传导体的制造方法,其可有效率地制造热传导体,而该热传导体兼具在使用时对于接触的构件的密合性的确保与压缩时的过度变形的抑制。

附图说明

[0056]

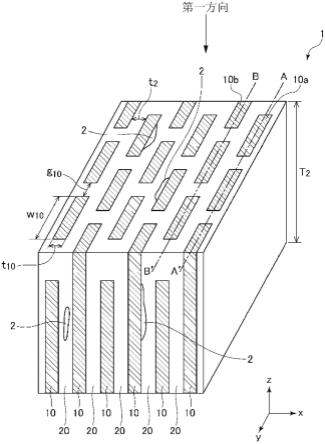

图1为示意性显示本发明的热传导体的一例的立体图。

[0057]

图2为图1所示的热传导体的纵剖视图。

[0058]

图3为示意性显示自然状态的热传导体的侧视图及俯视图。

[0059]

图4为示意性显示从第一方向按压热传导体的状态的侧视图及俯视图。

[0060]

图5为示意性显示本发明的热传导体的另一例的立体图。

[0061]

图6为构成接合部的树脂材料的一例的概念图。

[0062]

图7为示意性显示以鳞片状石墨所构成的热传导部形成用构件的剖视图。

[0063]

图8为示意性显示使用于接合部形成用组合物附着步骤、卷绕步骤的装置的一例的图。

[0064]

图9为显示在卷绕步骤中,使热传导部形成用构件以横移卷绕方式卷绕于卷筒的表面的情况的图。

[0065]

图10为示意性显示在切开步骤所得到的切开体的图。

[0066]

图11为示意性显示按压切开体,而进一步提高切开体的平坦性的状态的图。

[0067]

图12为示意性显示切片步骤的情况的图。

[0068]

图13为示意性显示图5所示的热传导体的使用型态的一例的图。

[0069]

图14为示意性显示图5所示的热传导体的使用型态的一例的图。

[0070]

图15为示意性显示图1所示的热传导体的使用型态的一例的图。

[0071]

图16为示意性显示图1所示的热传导体的使用型态的一例的图。

具体实施方式

[0072]

下文,详细说明有关本发明的合适的实施方式。

[0073]

[1]热传导体

[0074]

首先,说明有关本发明的热传导体。

[0075]

图1为示意性显示本发明的热传导体的一例的立体图。图2为图1所示的热传导体的纵剖视图,图2的(a)部分为从图1所示的切割线a

–

a’观看的剖视图,图2的(b)部分为从图1所示的切割线b

–

b’观看的剖视图。图3为示意性显示自然状态的热传导体的侧视图及俯视图,图3的(a)部分为从第一方向观看的侧视图,图3的(b)部分为从第二方向观看的俯视图。图4为示意性显示从第一方向按压热传导体的状态的侧视图及俯视图,图4的(a)部分为从第一方向观看的侧视图,图4的(b)部分为从第二方向观看的俯视图。图5为示意性显示本发

明的热传导体的另一例的立体图。图6为构成接合部的树脂材料的一例的概念图。

[0076]

另外,在本说明书中,所谓“自然状态”是指未赋予重力以外的外力的状态,具体而言是指在二十四小时以内无赋予重力以外的外力的履历的状态。另外,热传导体的制造后,无赋予大于或等于0.1mpa的应力的履历为较优选。

[0077]

另外,在本说明书参照的附图中,为了容易了解各构件间的关系,有时将一部分缩小或者扩大而显示,在附图所示的各构件间的大小的比率并非显示在实际的各构件间的大小的比率。

[0078]

另外,有关在本说明书记载的测定、处理为当未特别表示温度条件时,设为在20℃下进行。

[0079]

如后面详述,热传导体1在既定的方向的热传导性优越,例如,通过使应冷却的构件等接触热传导体1所使用。

[0080]

如图1、图2所示,热传导体1具备:多个热传导部10、及接合部20;该接合部20由具有柔软性的材料所构成且接合各热传导部10。热传导体1具有空隙部2,于该接合部20不存在有热传导部10及接合部20。

[0081]

接着,如图3、图4所示,将从第一方向俯视观看时的热传导体1的面积设为s0[cm2],且将在从第一方向以0.2mpa按压时的按压状态下从第一方向俯视观看时的热传导体1的面积设为s1[cm2]时,本发明的热传导体1满足0.5≤[(s1

–

s0)/s0]

×

100≤20的条件。

[0082]

另外,在本发明中,“第一方向”为任意的方向,但在下文的说明为对于第一方向为图1中的上下方向的情形为中心进行说明,并以从图1中的下方朝向上方的方向作为z方向。另外,第二方向为与第一方向正交的任意的方向,且包含图1所示的x方向及y方向。在下文的说明中为在热传导体具有的平面当中,以面积最大的平面的法线方向作为第一方向而进行说明。从热传导体1的上表面进行按压时,s0、s1为从上表面观看热传导体1的面积,后述的s1’也为从上表面观看热传导体1的面积。另外,从热传导体1的上表面进行按压时,后述的s3、s4为从侧面观看热传导体1的面积。另外,以第一方向作为上下方向时,后述的l0、l1为热传导体1的高度(厚度)。

[0083]

另外,在图3、图4为省略热传导体1所具有的热传导部10或接合部20的显示。后面掲示的图13、图14也为相同。另外,在热传导体1的按压使用既定的加压夹具,例如,两片的平板,但在图4也省略这些的显示。

[0084]

如图3、图4所示,当从第一方向按压热传导体1时,热传导体1会进行变形。换言之,热传导体1因被按压,高度会变低而相应地往平面方向(x方向、y方向)扩展,成为所谓被压挤的状态。换言之,从第一方向俯视观看时,按压状态的热传导体1的面积s1比自然状态的热传导体1的面积s0更大。

[0085]

另外,有关在本说明书说明的测定,从第一方向按压热传导体时,通过即便在按压状态中也比测定对象的热传导体的大小(更具体地而言为从第一方向俯视观看时的面积)还大的按压构件的平坦面进行按压。

[0086]

另外,以测定对象的热传导体1的第一方向作为法线的面为40mm

×

40mm的正方形或包含该正方形的大小的面时,s0及s1的值的测定也可在调整大小、形状使得第一方向作为法线的面成为40mm

×

40mm的正方形的长方体后的状态下进行。

[0087]

在下文的说明,将“[(s1

–

s0)/s0]

×

100”的值定义为“突出量”。

[0088]

通过使突出量为前述范围内的值,可提供一种热传导体,其兼具在使用时对于接触的构件的密合性的确保与压缩时的过度变形的抑制。也就是,热传导体1成为具有适度的柔软性,且可抑制因热传导体1的按压所产生的过度变形,例如,在热传导体1被按压的状态下,有效果地防止突出部分与电子零件或配线部分等其它的构件非预期地接触,同时并可使与应用热传导体1的构件(应冷却的构件等)的密合性更为优越,并可使在前述构件与热传导体1之间的实质上的热传导性更为优越。因此,例如,可有效果地防止短路等问题的发生,同时并有效果地冷却应用热传导体1的构件。

[0089]

特别是,在本发明的热传导体1具有:不存在有热传导部10及接合部20的空隙部2,据此该空隙部2成为缓冲,可由该空隙部2吸收热传导体1被按压时的变形(特别是,接合部20的变形),并可抑制作为热传导体1整体的过度的变形。另外,可对热传导体1赋予适度的柔软性,对于突出量可适当地调整以满足前述条件。

[0090]

相对于此,若不满足如上述的条件,无法获得能满足的结果。例如,若热传导体不具有空隙部,无法吸收热传导体被按压时的变形,因此按压热传导体时的突出量会变大,无法充分防止如前述的问题。

[0091]

另外,若[(s1

–

s0)/s0]

×

100的值未达前述下限值,热传导体的柔软性不充分,无法获得与应用热传导体的构件的充分密合性。

[0092]

另外,若[(s1

–

s0)/s0]

×

100的值超过前述上限值,热传导体被按压时的变形会过度,因此,热传导体会接触非预期的部位,而容易造成短路等问题。

[0093]

如上述,本发明的热传导体1满足0.5≤[(s1

–

s0)/s0]

×

100≤20的条件,特别是较优选为满足1.0≤[(s1

–

s0)/s0]

×

100≤15的条件,更优选为满足1.5≤[(s1

–

s0)/s0]

×

100≤10的条件,特优选为满足2.0≤[(s1

–

s0)/s0]

×

100≤8.0的条件。

[0094]

据此,更显著地发挥以前述的本发明所产生的效果。

[0095]

在热传导体1例如,可通过适当调整在热传导体1中占有的热传导部10的比例、接合部20的比例、及空隙部2的比例、或者、适当选择接合部20的柔软性(换言之,适当选择接合部20的材料)等,以适宜地调整突出量。

[0096]

将从第一方向俯视观看时的热传导体1的面积设为s0[cm2],且将在从第一方向以既定的压力按压、厚度方向的压缩率为20%的按压状态下从第一方向俯视观看时的热传导体1的面积设为s1’[cm2]时,热传导体1较优选为满足1.0≤[(s1

’–

s0)/s0]

×

100≤15的条件,更优选为满足1.5≤[(s1

’–

s0)/s0]

×

100≤10的条件,特优选为满足2.0≤[(s1

’–

s0)/s0]

×

100≤8.0的条件。

[0097]

据此,可使上述的本发明的效果更显著。

[0098]

在图5所示的构成中,热传导体1构成片状。

[0099]

如此,若热传导体1构成片状,可使热传导体1整体适当地弯曲,例如,可使热传导体1的体积缩减,同时并可使应用于具有平面部或曲率比较小的表面的构件时的实质上的热传导性为特别优越。另外,此处的“平面部”也包含具有微小的凹凸的面的概念。另外,即使为应用热传导体1的构件在表面具有凹凸等,涵盖应用热传导体1的表面整体,微观下,也可使应用热传导体1的构件与热传导体1更适宜地密着。换言之,使应用热传导体1的构件与热传导体1的微小区域中的接触更为优越。因此,例如,可使应用热传导体1的构件为发热构件时等散热性更为优越。另外,在热传导体1的使用时,即使配置热传导体1的空间(接触于

热传导体1的多个构件之间的宽度)狭窄时,也可适宜地配置热传导体1。

[0100]

热传导体1构成片状时,在自然状态的热传导体1的厚度,也就是,在图5中以t1所示的长度较优选为大于或等于0.15mm且小于或等于20mm,更优选为大于或等于0.20mm且小于或等于10mm,特优选为大于或等于0.25mm且小于或等于5mm。

[0101]

据此,可更适宜地追随应用片状的热传导体1的构件的表面形状,并更显著发挥前述的效果。

[0102]

在图1所示的构成,热传导体1为构成块体状。

[0103]

如此地,在本发明中,热传导体1不限定于片状,可为任何的形状。

[0104]

若热传导体1为构成块体状,例如,即使为应用热传导体1的构件具有复杂的表面形状时,也可使热传导体1与前述构件适宜地密着,并可使实质上的热传导性为特别优越。另外,因可使热传导体1与应用热传导体1的构件三维性适宜地密着,即使应与前述构件的热传导体1接触的区域涵盖三维方向的比较广的区域,也可适宜地应用。

[0105]

热传导体1为构成块体状时,在自然状态的热传导体1的厚度,也就是,在图1中,以t2所示的长度较优选为大于或等于30mm且小于或等于200mm,更优选为大于或等于50mm且小于或等于150mm,特优选为大于或等于70mm且小于或等于120mm。

[0106]

如此的块体状的热传导体1例如,可适宜应用于如马达的比较大的零件的冷却。

[0107]

另外,在本说明书参照的图中,明确地表示热传导部10与接合部20的界面,但例如,也可通过热传导部10的一部分侵入接合部20等,热传导部10与接合部20的界面成为不明确。

[0108]

[1

–

1]热传导部

[0109]

具有多个热传导部10为主要有助于热传导体1的整体的热传导性(具体而言,热传导部10的延伸方向的热传导性)的部分。

[0110]

在本说明书中,将后面详述的热传导部形成用构件10’的延伸方向定义为热传导部10的延伸方向。例如,图1所示的构成中,yz平面的方向为热传导部10的延伸方向。另外,后述的图7中,横向的深度方向为热传导部形成用构件10’的延伸方向、热传导部10的延伸方向。

[0111]

如图1所示,在热传导体1中,从第一方向俯视观看时,多个热传导部10被设置成岛状为较优选。

[0112]

据此,可抑制在热传导体1的面内(图1所示的xy平面的方向)的各部位的热传导性的参差不齐,同时并容易使作为热传导体1整体的柔软性也更为优越,更确实且更显著地发挥以上述的本发明所产生的效果。

[0113]

另外,在本说明书中,所谓“岛状”是指在接合部20中,多个热传导部10为不连续而以点存在的状态。换言之,热传导部10即使在x方向、y方向的任一者,与其它的热传导部10为独立的状态。

[0114]

在图1所示的热传导体1,从第一方向俯视观看时,多个热传导部10被配置成错开状。换言之,多个热传导部10为在y方向并排的第一列10a与第二列10b,以热传导部10互相不同的方式,在x方向交互地配置。

[0115]

据此,可更显著地发挥上述的效果。

[0116]

第一列10a的热传导部10、与第二列10b的热传导部10在x方向至少一部分重叠为

较优选。

[0117]

据此,可更显著地发挥上述的效果。

[0118]

从第一方向俯视观看时的图1中的以w

10

所示的热传导部10的宽度较优选为大于或等于1mm且小于或等于30mm,更优选为大于或等于5mm且小于或等于20mm,特优选为大于或等于7mm且小于或等于15mm。

[0119]

另外,在图1中的以t

10

所示的热传导部10的厚度较优选为大于或等于5μm且小于或等于500μm,更优选为大于或等于10μm且小于或等于200μm。

[0120]

据此,可使在热传导体1中占有的热传导部10的比例充分提高,同时并容易使作为热传导体1整体的柔软性也更为优越,并更确实且更显著地发挥以上述本发明的效果所产生的效果。

[0121]

从第一方向俯视观看热传导体1时的图1中的以g

10

所示的相邻的热传导部10的间隔较优选为大于或等于1μm且小于或等于2000μm,更优选为大于或等于2μm且小于或等于1500μm,特优选为大于或等于3μm且小于或等于1000μm。

[0122]

据此,可使在热传导体1中占有的热传导部10的比例充分提高,同时并使作为热传导体1整体的柔软性也更为优越,可更显著地发挥以上述的本发明所产生的效果。但,也可不具有在图1中的以g

10

所示的相邻的热传导部10的间隔。也就是,g

10

可为零。如此的情形,例如,相邻的热传导部10可为在这些的侧面互相接触。另外,多个扁平状的热传导部10之中的至少一部分可以该热传导部10的宽度方向的一部分接触的方式互相重叠。

[0123]

另外,在本说明书中,“相邻的热传导部10的间隔”意指作为在相邻的热传导部10间的最短距离的间隙。

[0124]

另外,在图1中,表示多个热传导部10被配置成错开状的情形,但多个热传导部10也可以错开状以外的态样被配置。多个热传导部10可规则性地被配置,也可任意地被配置。

[0125]

较优选为:多个热传导部10之中至少一部分连续地被设置于热传导体1的内部(具体而言,沿着热传导体1在使用时被按压的方向(第一方向),而连续地被设置在热传导体1的内部),并且,多个热传导部10之中至少一部分露出于热传导体的相异的两个面(具体而言,露出于热传导体1在使用时以上述方向与其它的构件接触的相异的两个面)。

[0126]

据此,可使有关前述方向的实质上的热传导性更为优越。

[0127]

特别是,图示的构成的热传导体1具有至少一组的平行的表面,多个热传导部10之中至少一部分为贯通热传导部10c,该贯通热传导部10c连续地被设置在热传导体1的内部,并且露出于平行的两个表面。

[0128]

据此,可使在前述平行的两个表面间的实质上的热传导性更为优越。

[0129]

另外,在本说明书中,所谓“平行”并非数学上的意义的严谨的“平行”,容许些微的偏差。

[0130]

在图1、图2所示的热传导体1中,贯通热传导部10c在图2中以e

10

显示,且其延伸方向在图2中以v1显示的相对于表面的法线方向为倾斜。换言之,贯通热传导部10c的延伸方向相对于热传导体1在使用时的按压方向(第一方向)为倾斜。

[0131]

据此,例如,即使对热传导体1施加比较大的荷重时,也可更有效地抑制因压弯等所产生的热传导体1的崩坏等热传导体1的不可逆性的变形,并可使热传导体1的耐久性更为优越。另外,使热传导体1从第一方向压缩时,对热传导体1容易施加面压,可更提高热传

导体1与应用热传导体1的构件的密合性。另外,施加热传导体1的第一方向的压力时,该压力包含按押热传导部10与接合部20的方向的施力的成分,据此,也可更提高热传导部10与接合部20的密合性。

[0132]

另外,如图2所示,热传导部10的第一列10a与第二列10b中贯通热传导部10c的倾斜方向相对于表面的法线方向v1呈相反。

[0133]

以第一列10a的贯通热传导部10c的倾斜方向相对于表面的法线方向v1作为正( )方向,以第二列10b的贯通热传导部10c的倾斜方向相对于表面的法线方向作为负(

–

)方向。

[0134]

也就是,第一列10a的贯通热传导部10c相对于表面的法线方向v1沿着正方向倾斜达θ1,第二列10b的贯通热传导部10c相对于表面的法线方向v1沿着负方向倾斜达θ2。

[0135]

如此,具备朝互相相异的方向倾斜的贯通热传导部10c(具体而言,具备相对于表面的法线方向v1而朝正方向倾斜的贯通热传导部10c,以及相对于表面的法线方向v1朝负方向倾斜的贯通热传导部10c),据此例如,即使对热传导体1施加比较大的荷重时,也可更有效果地抑制因压弯等所产生的热传导体1的崩坏等热传导体1的不可逆性的变形,并可使热传导体1的耐久性更为优越。另外,从第一方向压缩热传导体1时,对热传导体1更容易施加面压,可更提高热传导体1与应用热传导体1的构件的密合性。另外,施加热传导体1的第一方向的压力时,该压力包含按押热传导部10与接合部20的方向的施力的成分,据此,也可更提高热传导部10与接合部20的密合性。

[0136]

特别是,使相对于表面的法线方向v1而朝正方向倾斜的贯通热传导部10c、与相对于表面的法线方向v1而朝负方向倾斜的贯通热传导部10c为交互地配置,据此可更显著地发挥前述的效果。

[0137]

如图2所示,表面的法线方向v1与贯通热传导部10c的延伸方向e

10

所形成的角度θ1、θ2的绝对值较优选为大于或等于3

°

且小于或等于45

°

,更优选为大于或等于5

°

且小于或等于40

°

,特优选为大于或等于8

°

且小于或等于35

°

。

[0138]

据此,从第一方向压缩热传导体1时,对热传导体1容易施加面压,可更提高热传导体1与应用热传导体1的构件的密合性。另外,施加热传导体1的第一方向的压力时,该压力包含按押热传导部10与接合部20的方向的施力的成分,据此,也可更提高热传导部10与接合部20的密合性。

[0139]

另外,角度θ1与角度θ2也可为大小相异,但以相同为较优选。

[0140]

另外,前述角度并非在数学上的意义的严谨的数值,也可包含在本发明的技术领域中的通常的误差。例如,未达1

°

的差被解释为误差而为相同的角度。

[0141]

热传导部10的倾斜方向并无特别限定,但热传导部10(热传导部形成用构件10’)为构成带状时,热传导部10其面方向相对于前述表面的法线方向v1呈倾斜为较优选。

[0142]

据此,例如,即使对热传导体1施加比较大的荷重时,也可更有效果地抑制因压弯等所产生的热传导体1的崩坏等热传导体1的不可逆性的变形,并可使热传导体1的耐久性更为优越。另外,从第一方向压缩热传导体1时,对热传导体1容易施加面压,且可更提高热传导体1与应用热传导体1的构件的密合性。另外,施加热传导体1的第一方向的压力时,在该压力包含按押热传导部10与接合部20的方向的施力的成分,据此,也可更提高热传导部10与接合部20的密合性。

[0143]

若热传导部10具有热传导性则并无特别限定,但就构成热传导部10的材料而言,

例如,可列举氮化铝、氮化硼、氮化硅、碳化硅、氧化铝等陶瓷材料、石墨、碳纤维等碳材料、铜、铝等金属材料等等,但较优选为以碳材料所构成,更优选为以包含石墨的材料所构成。

[0144]

据此,可使应用热传导体1的构件与热传导体1之间的实质上的热传导性更为优越,同时并可抑制热传导体1的制造成本。

[0145]

[1

–1–

1]碳材料

[0146]

特别是,若热传导部10通过包含如石墨或碳纤维的碳材料的热传导部形成用构件10’所形成,除了前述的效果,还可获得如下文的效果。也就是,可使热传导体1的柔韧性、柔软性更为优越,例如,可使热传导体1被弯折时的恢复力为更优异,甚至于可使因内部的空隙所产生的缓冲性、因与应用热传导体1的构件接触时的适度变形所产生的接触性的提升等更为优越。特别是,使用石墨作为碳材料时,可更显著地发挥如此的效果。

[0147]

[1

–1–

2]金属材料

[0148]

另外,若热传导部10通过以金属材料所构成的热传导部形成用构件10’所形成,除了前述的效果,还可获得如下文的效果。也就是,可从金属材料内部的键结力的强度更降低热传导体1的发尘性。另外,即使对热传导体1施加比较大的荷重时,也可更有效果地防止因压弯等所造成的热传导体1的崩坏等热传导体1的不可逆性的变形。

[0149]

就构成热传导部10的金属材料而言可列举各种的单体金属或合金等,可选自这些的一种或组合两种以上而使用,但包含选自由al、cu、ag、au、mg及zn所构成的群中的一种或两种以上为较优选。

[0150]

据此,可使热传导部10的热传导性更为优越。

[0151]

就包含构成前述群的金属元素的合金而言,例如可列举包含al、cu及mg的铝合金的杜拉铝(duralumin)等。

[0152]

热传导部10实质上以单一成分所构成为较优选。

[0153]

据此,可使热传导部10的热传导性更为优越。另外,一般,就抑制热传导体1的制造成本上也为有利。

[0154]

另外,所谓“实质上由单一成分所构成”是指在成为对象的部位的主成分的比例为大于或等于95重量%。主成分的比例较优选为大于或等于97重量%,更优选为大于或等于99重量%。

[0155]

但,在热传导部10中包含空气等气体时,该气体的含量设为可忽视。另外,热传导部10为由金属材料所构成时,在其表面也可形成如钝化膜的构成热传导部10的金属的氧化被膜。形成如此的氧化被膜时,以“实质上由单一成分所构成”作为处理。有关后面详述的热传导部形成用构件10’也为同样。

[0156]

热传导体1中占有的热传导部10的比例(在自然状态的比例。下文相同。)较优选为大于或等于15体积%且小于或等于80体积%,更优选为大于或等于20体积%且小于或等于75体积%,特优选为大于或等于25体积%且小于或等于70体积%,最优选为大于或等于30体积%且小于或等于65体积%。

[0157]

据此,充分提高在热传导体1中占有的热传导部10的比例,同时并易使作为热传导体1整体的柔软性也更为优越,可更确实且更显著地发挥以上述的本发明所产生的效果。

[0158]

[1

–

2]接合部

[0159]

接合部20配置于多个热传导部10(从第一方向俯视观看热传导体1时配置成岛状)

之间,并接合热传导部10彼此间,该接合部20由包含具有柔软性的树脂材料21所构成。树脂材料21为后述的硬化性树脂材料21’的硬化物。

[0160]

接合部20为包含具有柔软性的树脂材料21,据此热传导体1使得应用热传导体1的构件,例如对于用以冷却的构件等表面形状的形状适应性优越。

[0161]

另外,接合部20为包含具有柔软性的树脂材料21,据此当热传导体1变形时,可适宜地防止热传导体1破损。

[0162]

[1

–2–

1]树脂材料

[0163]

就构成接合部20的树脂材料21而言,只要为具有柔软性即可而无特别限定,例如可列举:柔软性环氧树脂、橡胶系树脂、氨酯系树脂、聚硅氧系树脂、氟系树脂、丙烯酸系树脂、热塑性弹性体等,树脂材料21较优选为如图6所示,包含聚轮烷(polyrotaxane)50及第二聚合物60,且聚轮烷50隔着环状分子51与第二聚合物60键结,该聚轮烷50具有:环状分子51、具有直链状的分子结构且呈串状(skewering)地包合环状分子51的第一聚合物52、及设于第一聚合物52的两端附近的封端基53。

[0164]

据此,可使在热传导体1中的热传导部10与接合部20的接合强度等更为优越,以及,当以比较大的力重复按压热传导体1时,或以比较大的力长时间持续按压时,也可更有效果地抑制热传导体1的不可逆性的变形,并可使热传导体1的耐久性更为优越。另外,可使热传导体1的柔软性、耐热性等特别优越。

[0165]

特别是,对如图6的(a)部分所示的状态的树脂材料21附加箭号方向的应力时,树脂材料21可采用如图6的(b)部分所示的形态。也就是,在树脂材料21,因环状分子51可沿着第一聚合物52而移动,也就是,因第一聚合物52可在环状分子51内移动,故可在树脂材料21中效率良好地吸收变形的应力。因此,即使为施加扭转变形力等较大的外力时,也可有效果地防止接合部20被破坏,或热传导部10彼此间的接合被破坏。

[0166]

下文中,详细说明有关包含聚轮烷50与第二聚合物60的树脂材料21。

[0167]

构成聚轮烷50的环状分子51若为能够沿着第一聚合物52而移动即可,但较优选为可被取代的环糊精分子,该环糊精分子特优选为选自由α

–

环糊精、β

–

环糊精及γ

–

环糊精、以及其衍生物所成的群中。

[0168]

聚轮烷50中的环状分子51的至少一部分如上所述般与第二聚合物60的至少一部分键结。

[0169]

环状分子51所具有的官能团(与第二聚合物60键结的官能团)例如可列举:

–

oh基、

–

nh2基、

–

cooh基、环氧基、乙烯(vinyl)基、硫醇基及光交联基等。另外,光交联基例如可列举:桂皮酸、香豆素、查耳酮(chalcone)、蒽、苯乙烯基吡啶、苯乙烯基吡啶鎓盐、苯乙烯基喹啉鎓盐等。

[0170]

当环状分子51通过第一聚合物52而被包合成串状时,在将环状分子51的最大包合量设为1时,在第一聚合物52被包合成串状的环状分子51的量较优选为大于或等于0.001且小于或等于0.6,更优选为大于或等于0.01且小于或等于0.5,特优选为大于或等于0.05且小于或等于0.4。另外,也可使用相异的两种以上的环状分子51。

[0171]

构成聚轮烷50的第一聚合物52例如可列举:聚乙烯基醇、聚乙烯基吡咯烷酮(polyvinylpyrrolidone)、聚(甲基)丙烯酸、羧基甲基纤维素、羟基乙基纤维素、羟基丙基纤维素等纤维素系树脂、聚丙烯酰胺、聚环氧乙烷、聚乙二醇、聚丙二醇、聚乙烯基缩醛系树

脂、聚乙烯基甲基醚、多胺、聚乙烯亚胺、酪蛋白、明胶、淀粉等和/或这些的共聚物、聚乙烯、聚丙烯、及与其它烯烃系单体的共聚合树脂等聚烯烃系树脂、聚酯树脂、聚氯乙烯树脂、聚苯乙烯或丙烯腈

–

苯乙烯共聚合树脂等聚苯乙烯系树脂、聚甲基丙烯酸甲酯或(甲基)丙烯酸酯共聚物、丙烯腈

–

甲基丙烯酸酯共聚合树脂等丙烯酸系树脂、聚碳酸酯树脂、聚氨酯树脂、氯乙烯

–

乙酸乙烯酯共聚合树脂、聚乙烯基丁醛树脂等;及这些的衍生物或改性物、聚异丁烯、聚四氢呋喃、聚苯胺、丙烯腈

–

丁二烯

–

苯乙烯共聚物、尼龙等聚酰胺类、聚酰亚胺类、聚异戊二烯、聚丁二烯等聚二烯类、聚二甲基硅氧烷等聚硅氧烷类、聚砜类、聚亚胺类、聚乙酸酐类、聚尿素类、聚硫醚类、聚磷腈类、聚酮类、聚苯类、聚卤烯烃类、以及这些的衍生物,尤其,以聚乙二醇为较优选。

[0172]

第一聚合物52的重均分子量较优选为大于或等于1万,更优选为大于或等于2万,特优选为大于或等于3.5万。另外,也可使用相异的两种以上的第一聚合物52。

[0173]

环状分子51与第一聚合物52的组合较优选为环状分子51为可被取代的α

–

环糊精,且第一聚合物52为聚乙二醇。

[0174]

构成聚轮烷50的封端基53只要为具有防止环状分子51从第一聚合物52脱离的功能的基即无特别限定,例如可列举:二硝基苯基类、环糊精类、金刚烷基类、三苯甲基(trityl)类、荧光素(fluorescein)类、芘类、被取代的苯类(取代基可列举烷基、烷氧基、羟基、卤素、氰基、磺酰基、羧基、胺基、苯基等。取代基可存在一个或多个。)、可被取代的多核芳香族类、类固醇类等。

[0175]

就构成被取代的苯类、被取代的多核芳香族类中的取代基而言,可列举烷基、烷氧基、羟基、卤素、氰基、磺酰基、羧基、胺基、苯基等。取代基可存在一个或多个。另外,也可使用相异的两个以上的封端基53。

[0176]

在树脂材料21中,至少一部分的聚轮烷50隔着环状分子51而与第二聚合物60键结,但在树脂材料21中,可包含未与第二聚合物60键结的聚轮烷50,聚轮烷50也可彼此间键结。

[0177]

第二聚合物60隔着环状分子51而与聚轮烷50键结。与第二聚合物60所具有的环状分子51键结的官能团例如可列举:

–

oh基、

–

nh2基、

–

cooh基、环氧基、乙烯基、硫醇基、光交联基等。另外,光交联基例如可列举:桂皮酸、香豆素、查耳酮、蒽、苯乙烯基吡啶、苯乙烯基吡啶鎓盐、苯乙烯基喹啉鎓盐等。

[0178]

第二聚合物60例如可列举:聚乙烯基醇、聚乙烯基吡咯烷酮、聚(甲基)丙烯酸、羧基甲基纤维素、羟基乙基纤维素、羟基丙基纤维素等纤维素系树脂、聚丙烯酰胺、聚环氧乙烷、聚乙二醇、聚丙二醇、聚乙烯基缩醛系树脂、聚乙烯基甲基醚、多胺、聚乙烯亚胺、酪蛋白、明胶、淀粉等和/或这些的共聚物、聚乙烯、聚丙烯、及与其它烯烃系单体的共聚合树脂等聚烯烃系树脂、聚酯树脂、聚氯乙烯树脂、聚苯乙烯或丙烯腈

–

苯乙烯共聚合树脂等聚苯乙烯系树脂、聚甲基丙烯酸甲酯或(甲基)丙烯酸酯共聚物、丙烯腈

–

甲基丙烯酸酯共聚合树脂等丙烯酸系树脂、聚碳酸酯树脂、聚氨酯树脂、氯乙烯

–

乙酸乙烯酯共聚合树脂、聚乙烯基丁醛树脂等;及具有这些的衍生物或改性物、聚异丁烯、聚四氢呋喃、聚苯胺、丙烯腈

–

丁二烯

–

苯乙烯共聚物、尼龙等聚酰胺类、聚酰亚胺类、聚异戊二烯、聚丁二烯等聚二烯类、聚二甲基硅氧烷等聚硅氧烷类、聚砜类、聚亚胺类、聚乙酸酐类、聚尿素类、聚硫醚类、聚磷腈类、聚酮类、聚伸苯类、聚卤烯烃类的各种树脂的骨架,且具有前述的官能团者。

[0179]

另外,第二聚合物60与环状分子51可通过交联剂而化学键结。

[0180]

交联剂的分子量较优选为未达2000,更优选为未达1000,特优选为未达600,最优选为未达400。

[0181]

交联剂例如可列举:三聚氯化氰、均苯三甲酰氯(trimesoyl chloride)、对苯二甲酰氯(terephthaloyl chloride)、表氯醇、二溴苯、戊二醛、伸苯基二异氰酸酯、甲伸苯基二异氰酸酯、二乙烯基砜、1,1

’–

羰基二咪唑、烷氧硅烷类等。另外,可使用相异的两种以上的交联剂。

[0182]

另外,第二聚合物60可为均聚物,也可为共聚物。在树脂材料21中,至少一部分的第二聚合物60隔着环状分子51而与聚轮烷50键结,但在树脂材料21中也可包含未与聚轮烷50键结的第二聚合物60,第二聚合物60也可彼此间键结。另外,可使用相异的两种以上的第二聚合物60。

[0183]

在树脂材料21中,相对于第二聚合物60的含量的聚轮烷50的含量比率,以重量比计以大于或等于1/1000为较优选。

[0184]

[1

–2–

2]其它的成分

[0185]

接合部20可包含树脂材料以外的成分。

[0186]

如此的成分例如,可列举金属粒子、陶瓷粒子、间隔物、无纺布、织布等的纤维性基材、塑化剂、着色剂、抗氧化剂、紫外线吸收剂、光稳定剂、软化剂、改质剂、防锈剂、填充剂、肥粒铁等的电磁波吸收材、表面润滑剂、防腐蚀剂、耐热稳定剂、滑剂、底漆、抗静电剂、聚合抑制剂、交联剂、催化剂、流平剂、增粘剂、分散剂、抗老化剂、难燃剂、耐水解剂、防腐蚀剂等。

[0187]

若接合部20包含金属粒子,可获得如下文的效果。

[0188]

也就是,如前述,主要有助于热传导体1的热传导性的部分为热传导部10,但金属粒子一般具有高于构成接合部20的树脂材料21的热传导性,所以在接合部20中含有金属粒子,据此可使对于接合部20的热传导性提高,并可谋求作为热传导体1整体的热传导性的进一步提升。

[0189]

特别是,通过在接合部20所含有的一个或多个金属粒子,连接相邻的热传导部10时,成为该金属粒子热性连接热传导部10间的“热通路”,并可使热传导体1整体的热传导性更提高。

[0190]

另外,包含以具有电磁波遮蔽性的金属材料所构成的金属粒子,也可对热传导体1赋予电磁波遮蔽功能。特别是,例如,可适宜赋予对于在第5世代移动通信所使用的高频的电磁波的遮蔽功能。

[0191]

就金属粒子而言,较优选为包含选自由fe、ag、pt、cu、sn、al及ni所成的群中的一种或两种以上,更优选为包含fe。

[0192]

金属粒子的形状并无特别限定,但较优选为球状,更优选为真球状。

[0193]

据此,可使上述的效果更显著。

[0194]

更具体而言,金属粒子的形状系数sf

–

2较优选为大于或等于100且小于或等于150,更优选为大于或等于100且小于或等于125,特优选为大于或等于100且小于或等于120。

[0195]

形状系数sf

–

2为使粒子的投影周围长平方的值除以该粒子的投影面积的值,再将

该值除以4π,再乘以100倍所得的数值,且粒子的形状愈接近球,成为愈接近100的值。

[0196]

形状系数sf

–

2例如,可通过如下列的测定而求得。

[0197]

也就是,例如,在使用fe

–

sem的观察下,对于金属粒子100个,求出投影面积s[μm2]及投影周围长l[μm],以从下述式所算出的值作为形状系数sf

–

2。接着,采用有关各金属粒子的形状系数sf

–

2的平均值作为金属粒子的形状系数sf

–

2。

[0198]

sf

–

2=((l2/s)/4π)

×

100

[0199]

金属粒子的平均粒径并无特别限定,但较优选为大于或等于0.01μm且小于或等于10μm,更优选为大于或等于0.1μm且小于或等于3.0μm。

[0200]

据此,可使上述的效果更显著。

[0201]

另外,在本说明书中,所谓平均粒径是指在以激光绕射式粒度分布测定装置所测定的重量基准的粒度分布中,从小径侧成为累积50%时的粒径。

[0202]

金属粒子以铁粒子为较优选。

[0203]

就铁粒子而言,例如,可列举通过使fe(co)5进行热分解所制造的铁粒子。

[0204]

如此的铁粒子为非常高纯度,构成如前述的真球状,平均粒径也为微小,所以可使上述的效果特别显著。

[0205]

在接合部20中含有金属粒子时,在接合部20中的金属粒子的含有率(在自然状态的含有率)较优选为大于或等于1体积%且小于或等于50体积%,更优选为大于或等于10体积%且小于或等于30体积%。

[0206]

据此,可均衡性良好地发挥以包含如上述的树脂材料21所产生的效果及以包含金属粒子所产生的效果。

[0207]

若接合部20包含陶瓷粒子,可使接合部20的组织稳定化、均匀化,接合部20中的空隙的比例或大小也可稳定化。结果,可更有效地防止在热传导体1的各部位的特性的非预期的参差不齐。

[0208]

就陶瓷粒子的构成材料而言,可列举各种陶瓷,但使用氮化铝、氮化硼、氮化硅等氮化物系陶瓷、碳化硅等碳化物系陶瓷、氧化铝等氧化物系陶瓷等等陶瓷材料时,可谋求作为热传导体1整体的热传导性的进一步提升。特别是,通过在接合部20所含的一个或多个陶瓷粒子,连接相邻的热传导部10时,该陶瓷粒子成为热性连接热传导部10间的“热通路”,并可使热传导体1整体的热传导性更提高。

[0209]

接合部20为除了陶瓷粒子以外,还包含前述的金属粒子时,前述热通路也可由陶瓷粒子及金属粒子所形成。

[0210]

另外,陶瓷粒子也可为以二氧化硅所构成。据此,可抑制热传导体1的生产成本,同时并可获得前述的接合部20的组织的稳定化、均匀化等效果。

[0211]

陶瓷粒子的形状并无特别限定,但较优选为球状,更优选为真球状。

[0212]

据此,可使上述的效果更显著。

[0213]

陶瓷粒子的平均粒径并无特别限定,但较优选为大于或等于5μm且小于或等于200μm,更优选为大于或等于10μm且小于或等于100μm,特优选为大于或等于20μm且小于或等于70μm。

[0214]

据此,可使上述的效果更显著。

[0215]

在接合部20中的陶瓷粒子的含有率(在自然状态的含有率)较优选为大于或等于1

体积%且小于或等于50体积%,更优选为大于或等于10体积%且小于或等于30体积%。

[0216]

据此,可均衡性良好地发挥以包含如上述的树脂材料21所产生的效果及以包含陶瓷粒子所产生的效果

[0217]

但,在接合部20中的树脂材料、金属粒子、陶瓷粒子以外的成分的含有率较优选为小于或等于5重量%,更优选为小于或等于3重量%,特优选为小于或等于1重量%。

[0218]

若接合部20包含间隔物,可适宜地抑制接合部20的厚度的非预期的参差不齐。另外,在构成接合部20的树脂材料21与间隔物之间,可适宜地形成空隙部2。特别是,间隔物为如后述的大小、形状时,可更显著发挥如此的效果。另外,当制造热传导体1时,可有效果地防止构成接合部20的树脂材料21从端部突出,结果,对于应用热传导体1的构件,接合部20会优先地接触,可有效果地防止妨碍在热传导部10的接触的问题,并可确实地使实质上的热传导性更为优越。

[0219]

就间隔物的形状而言,例如可为旋转椭圆体状、圆柱状、角柱状、针状等,但较优选为球状,更优选为真球状。

[0220]

据此,可更适宜地抑制接合部20的厚度的非预期的参差不齐。另外,在构成接合部20的树脂材料21与间隔物之间,可更适宜地形成空隙部2。

[0221]

间隔物呈球状,特别是呈真球状时,该间隔物的形状系数sf

–

2较优选为大于或等于100且小于或等于150,更优选为大于或等于100且小于或等于125,特优选为大于或等于100且小于或等于120。

[0222]

据此,可更显著地发挥前述的效果。

[0223]

间隔物为构成球状,尤其构成真球状时,该间隔物的平均粒径并无特别限定,但较优选为大于或等于0.1μm且小于或等于100μm,更优选为大于或等于1μm且小于或等于50μm。

[0224]

据此,可更显著地发挥前述的效果。

[0225]

间隔物可为以任何的材料所构成,例如,可为以金属材料、陶瓷材料、玻璃等所构成,但由树脂材料所构成为较优选。

[0226]

据此,可使间隔物与树脂材料21的密合性更为优越,可使热传导体1的耐久性、可靠性更为优越。

[0227]

就构成间隔物的树脂材料而言,例如可列举:聚对苯二甲酸乙二酯等聚酯系树脂、丙烯酸系树脂、聚氯乙烯、聚苯乙烯、聚乙烯、聚丙烯等聚烯烃系树脂、酚系树脂(包含电木(bakelite))、氟系树脂等,可使用选自这些的一种或将两种以上组合而使用。其中,就耐热性这一点而言,以丙烯酸系树脂、酚系树脂(包含电木)、氟系树脂为优选。另外,丙烯酸系树脂在加工时的柔软性方面也为特优选。

[0228]

接合部20包含间隔物时,在接合部20中的间隔物的含有率较优选为大于或等于0.1体积%且小于或等于20体积%,更优选为大于或等于0.5体积%且小于或等于10体积%。

[0229]

若接合部20含有纤维性基材,可适宜地抑制接合部20的厚度的非预期的参差不齐。另外,在构成接合部20的树脂材料21与纤维性基材之间,可适宜地形成空隙部2。另外,当制造热传导体1时,可有效果地防止构成接合部20的树脂材料21从端部突出,结果,对于应用热传导体1的构件,接合部20会优先地接触,并可有效果地防止妨碍在热传导部10的接触的问题,可确实地使实质上的热传导性更为优越。

[0230]

如上述,就纤维性基材而言,例如,可列举无纺布、织布等,但以无纺布为较优选。

[0231]

就构成纤维性基材的纤维的构成材料而言,例如可列举:玻璃、纤维素、聚乙烯、聚丙烯等聚烯烃、聚对苯二甲酸乙二酯等聚酯、聚酰胺、乙烯/乙酸乙烯酯树脂、聚乙烯醇、合成橡胶等等,可使用选自这些的一种或将两种以上组合而使用,但较优选为聚酯,更优选为聚对苯二甲酸乙二酯。

[0232]

据此,可使纤维性基材的强度更为优越,以及可使纤维性基材与树脂材料21的密合性更为优越,并可使热传导体1的耐久性、可靠性更为优越。

[0233]

接合部20包含纤维性基材时,该纤维性基材的厚度较优选为大于或等于3μm且小于或等于300μm,更优选为大于或等于5μm且小于或等于100μm。

[0234]

在图1中,以t2所示的接合部20的厚度较优选为大于或等于1μm且小于或等于2000μm,更优选为大于或等于2μm且小于或等于1500μm,特优选为大于或等于3μm且小于或等于1000μm。

[0235]

据此,可更显著地发挥以前述的本发明所产生的效果。

[0236]

在热传导体1中占有的接合部20的比例(在自然状态下的比例。下文相同。)较优选为大于或等于15体积%且小于或等于70体积%,更优选为大于或等于20体积%且小于或等于65体积%,特优选为大于或等于25体积%且小于或等于60体积%,最优选为大于或等于30体积%且小于或等于60体积%。

[0237]

据此,可充分提高在热传导体1中占有的热传导部10的比例,同时并容易使作为热传导体1整体的柔软性也更为优越,可更确实且更显著地发挥以上述的本发明所产生的效果。

[0238]

[1

–

3]空隙部

[0239]

空隙部2为在热传导体1中,不存在有热传导部10及接合部20的部分。在空隙部2通常包含空气、或构成接合部20的树脂材料21经硬化时产生的气体等气体。

[0240]

热传导体1具有空隙部2,因此热传导体1被按压时,空隙部2成为缓冲,可由该空隙部2吸收热传导体1被按压时的变形(特别是,接合部20的变形),并抑制过度的变形。另外,可对热传导体1赋予适度的柔软性,对于突出量可适宜地调整成满足前述条件。

[0241]

在热传导体1中,空隙部2至少设于与接合部20邻接的部位。

[0242]

在热传导体1中占有的空隙部2的比例(在自然状态下的比例。下文相同。)较优选为大于或等于5体积%且小于或等于65体积%,更优选为大于或等于5体积%且小于或等于50体积%,特优选为大于或等于6体积%且小于或等于40体积%,最优选为大于或等于7体积%且小于或等于32体积%。

[0243]

据此,可更显著地发挥以前述的本发明所产生的效果。

[0244]

将在热传导体1中占有的热传导部10的比例设为vc[体积%],将在热传导体1中占有的接合部20的比例设为vj[体积%],将在热传导体1中占有的空隙部2的比例设为vv[体积%]时,较优选为满足25≤[(vj vv)/(vc vj vv)]

×

100≤90的关系,更优选为满足25≤[(vj vv)/(vc vj vv)]

×

100≤85的关系,特优选为满足31≤[(vj vv)/(vc vj vv)]

×

100≤80的关系,最优选为满足37≤[(vj vv)/(vc vj vv)]

×

100≤75的关系。

[0245]

据此,可更显著地发挥以前述的本发明所产生的效果。

[0246]

设为按压状态之前的状态(自然状态)的热传导体1的密度较优选为大于或等于

0.6g/cm3且小于或等于2.5g/cm3,更优选为大于或等于0.9g/cm3且小于或等于2.0g/cm3。

[0247]

许多使用于以往的热传导体,例如吸热设备的散热构件的铝的密度约为2.7g/cm3。

[0248]

就在热传导体1中的构成热传导部10及接合部20的材料而言,可使用如上述的材料,据此整体的密度低于以往的热传导体。

[0249]

据此,可将热传导体1设为特别轻量。并且,当在电子机器等搭载有热传导体1时,不妨碍该电子机器等轻量化。也就是,可将电子机器等设为更轻量。

[0250]

另外,如图3、图4所示,将从与第一方向正交的第二方向俯视观看时的热传导体1的面积设为s3[cm2],且将在从第一方向以0.2mpa按压时的按压状态下从第二方向观看时的热传导体1的面积设为s4[cm2]时,热传导体1较优选为满足5≤[(s3

–

s4)/s3]

×

100≤50的条件,更优选为满足7≤[(s3

–

s4)/s3]

×

100≤40的条件,特优选为满足10≤[(s3

–

s4)/s3]

×

100≤25的条件。

[0251]

如图3、图4所示,从第二方向俯视观看热传导体1时,按压状态的热传导体1的面积s4相比于自然状态的热传导体1的面积s3变小。

[0252]

面积s3、s4满足前述条件,据此可更显著地发挥以前述的本发明所产生的效果。

[0253]

另外,就s3、s4的值而言,可采用:与第一方向正交,并且从相互正交的两方向所观看的面积的平均值,如从与第一方向正交的多个方向所观看的面积的平均值,例如,从x方向所观看的面积与从y方向所观看的面积的平均值。即使在后述的实施例中,就s3、s4的值而言,也设为采用该值。

[0254]

将第一方向上的初期状态,换言之为自然状态的热传导体1的长度设为l0[mm];且将重复进行1000次从第一方向以1.0mpa按压一分钟后从按压状态释放并静置一分钟的操作后的时点的第一方向上的热传导体1的长度设为l1[mm]时,较优选为满足0.70≤l1/l0的关系,更优选为满足0.75≤l1/l0的关系,特优选为满足0.80≤l1/l0≤1.00的关系。

[0255]

据此,即使热传导体1重复按压状态与开放,仍会充分恢复,使得热传导体1的耐久性特别优越。另外,热传导体1可适宜地再利用。

[0256]

热传导部10为以石墨片所构成时,较优选为0.80≤l1/l0,更优选为0.83≤l1/l0,特优选为0.85≤l1/l0≤1.00。

[0257]

据此,可更显著地发挥前述的效果。

[0258]

热传导部10为以铝所构成时,较优选为0.70≤l1/l0,更优选为0.73≤l1/l0,特优选为0.75≤l1/l0≤1.00。

[0259]

据此,可更显著地发挥前述的效果。

[0260]

从第一方向以0.2mpa按压热传导体1的按压状态,其在第一方向的热传导率的实测值较优选为大于或等于50w/(m

·

k),更优选为大于或等于70w/(m

·

k)且小于或等于1200w/(m

·

k),特优选为大于或等于100w/(m

·

k)且小于或等于800w/(m

·

k)。

[0261]

据此,使在按压状态的热传导体1与被应用的构件的密合性提升,可保持低界面热阻抗并显著提高实质上的热传导率。

[0262]

在此,热传导率的实测值例如,可通过依据美国规格astm d5470的方法进行测定。

[0263]

另外,热传导率的实测值例如,也可通过使用热扩散率/热传导率测定装置(ai-phase公司生产ai

–

phase mobile m3系列)的测定来求得。测定时的温度可设为50℃。

[0264]

在本实施方式中,热传导率的实测值使用以按压热传导体1的面成为40mm

×

40mm的正方形的方式经调整形状后的试样所测定出的值。

[0265]

[2]热传导体的制造方法

[0266]

接着,说明有关本发明的热传导体的制造方法。

[0267]

图7为示意性显示以鳞片状石墨所构成的热传导部形成用构件的剖视图。图8为示意性显示使用于接合部形成用组合物附着步骤、卷绕步骤的装置的一例的图。图9为显示在卷绕步骤中使热传导部形成用构件以横移卷绕方式卷绕于卷筒的表面的情况的图,图9的(a)部分为对于卷取卷筒r2,显示热传导部形成用构件10’的第一卷(第一层)的状态的图,图9的(b)部分为显示热传导部形成用构件10’的第二卷(第二层)的状态的图。图10为示意性显示在切开步骤所得到的切开体的图。图11为示意性显示按压切开体而进一步提高切开体的平坦性的状态的图。图12为示意性显示切片步骤的情况的图。

[0268]

本发明的热传导体的制造方法为:具备多个热传导部10、及接合各热传导部10的接合部20的热传导体1的制造方法,其中,具有:热传导部形成用构件准备步骤,准备使用于热传导部10的形成的热传导部形成用构件10’;以及接合部形成用组合物附着步骤,将使用于接合部20的形成的接合部形成用组合物20’附着于热传导部形成用构件10’的表面。并且,热传导体1具有空隙部2,于该空隙部2不存在有热传导部10及接合部20;将从第一方向俯视观看时的热传导体1的面积设为s0[cm2],且将在从第一方向以0.2mpa按压的按压状态下从第一方向俯视观看时的热传导体1的面积设为s1[cm2]时,热传导体1满足0.5≤[(s1

–

s0)/s0]

×

100≤20的条件。

[0269]

据此,可提供一种热传导体1的制造方法,其可效率良好地制造热传导体1,该热传导体1兼具在使用时对于接触的构件的密合性的确保与压缩时的过度变形的抑制。

[0270]

另外,本发明的热传导体的制造方法为:具备多个热传导部10、及接合各热传导部10的接合部20的热传导体1的制造方法,其中,具有:热传导部形成用构件准备步骤,准备使用于热传导部10的形成的长条的热传导部形成用构件10’;接合部形成用组合物附着步骤,将使用于接合部20的形成的接合部形成用组合物20’附着于热传导部形成用构件10’的表面;卷绕步骤,以横移卷绕方式使附着有接合部形成用组合物20’的热传导部形成用构件10’卷绕于卷筒(卷取卷筒r2)的周面而获得筒状的卷绕体30;以及切开步骤,以非垂直于卷筒的轴方向的方向来切开卷绕体30而获得切开体40。

[0271]

据此,可提供一种热传导体1的制造方法,其可效率良好地制造热传导体1,该热传导体1兼具在使用时对于接触的构件的密合性的确保与压缩时的过度变形的抑制。特别是,以横移卷绕的方式使附着有接合部形成用组合物20’的热传导部形成用构件10’卷绕于卷筒的周面,据此相比于例如使用片叶式的片状原料时等,可效率更良好地制造热传导体1。

[0272]

另外,本实施方式的热传导体的制造方法在接合部形成用组合物附着步骤之前具有接合部形成用组合物准备步骤,该接合部形成用组合物准备步骤准备使用于接合部20的形成的接合部形成用组合物20’。

[0273]

[2

–

1]热传导部形成用构件准备步骤

[0274]

在热传导部形成用构件准备步骤准备使用于热传导部10的形成的热传导部形成用构件10’。

[0275]

[2

–1–

1]热传导部形成用构件

[0276]

在接合部形成用组合物附着步骤使用的热传导部形成用构件10’为在热传导体1中用以成为热传导部10的构件。

[0277]

在本步骤准备的热传导部形成用构件10’的形状并无特别限定,但在本实施方式为长条形状。

[0278]

据此,可使热传导体1的生产性更为优越。另外,可更有效果地抑制所制造的热传导体1的各部位的非预期的特性的参差不齐。

[0279]

热传导部形成用构件10’实质上由单一成分所构成为较优选。

[0280]

据此,可使所形成的热传导部10的热传导性更为优越。另外,一般,在抑制热传导体1的制造成本上,也为有利。

[0281]

就热传导部形成用构件10’而言,可使用以对应于应形成的热传导部10的材料所构成的片材。特别是,可使用长条(带状)的片材。

[0282]

使用长条(带状)的片材作为热传导部形成用构件10’时,热传导部形成用构件10’构成在主面具有凹凸的带状为较优选。

[0283]

据此,可使接合部形成用组合物20’适宜地附着于热传导部形成用构件10’的表面。另外,可在热传导部形成用构件10’与接合部形成用组合物20’之间适宜地含有气泡。并且,在树脂材料21的硬化后,也可适宜地抑制来自热传导部10的接合部20的脱落。另外,可适宜地形成空隙部2。

[0284]

具体而言,热传导部形成用构件10’的最大高度粗糙度rz较优选为大于或等于0.1μm且小于或等于50μm,更优选为大于或等于0.5μm且小于或等于30μm,特优选为大于或等于5.0μm且小于或等于20μm。

[0285]

据此,可使上述的效果更显著。

[0286]

另外,热传导部形成用构件10’的最大高度粗糙度rz例如,可通过依据jis b 0601

–

2013的方法进行测定。

[0287]

使用长条(带状)的片材作为热传导部形成用构件10’时,热传导部形成用构件10’的厚度较优选为大于或等于5μm且小于或等于500μm,更优选为大于或等于10μm且小于或等于200μm。

[0288]

据此,可充份提高在热传导体1中占有的热传导部10的比例,同时并容易使作为热传导体1整体的柔软性也更为优越,并可更确实且更显著地发挥以上述的本发明所产生的效果。

[0289]

使用长条(带状)的片材作为热传导部形成用构件10’时,其宽度较优选为大于或等于2mm且小于或等于70mm,更优选为大于或等于5mm且小于或等于50mm。

[0290]

据此,充分提高在热传导体1中占有的热传导部10的比例,同时并容易使作为热传导体1整体的柔软性也更为优越,可更确实且更显著地发挥以上述的本发明所产生的效果。另外,可使热传导部形成用构件10’的操作容易性更为优越,使热传导体1的生产性上更提高,并利于生产。

[0291]

使用长条(带状)的片材作为热传导部形成用构件10’时,可通过使用包含石墨的片材(石墨片)作为热传导部形成用构件10’,使应用热传导体1的构件与热传导体1之间的实质上的热传导性更为优越,同时并抑制热传导体1的制造成本。另外,可使热传导体1的柔韧性、柔软性更为优越,例如,可使热传导体1经弯折时的恢复力为更优异,甚至于可使因内

部的空隙所产生的缓冲性、因与过热部接触时的适度变形所产生的接触性的提升等更为优越。

[0292]

另外,使用长条(带状)的片材作为热传导部形成用构件10’时,例如,可使用碳纤维作为热传导部形成用构件10’而经抄纸的片材(碳纤维抄纸片材)。据此,可使应用热传导体1的构件与热传导体1之间的实质上的热传导性更为优越,同时并可抑制热传导体1的制造成本。另外,可使热传导体1的柔韧性、柔软性更为优越,例如,可使热传导体1经弯折时的恢复力为更优异,甚至于可使因内部的空隙所产生的缓冲性、因与过热部接触时的适度变形所产生的接触性的提升等更为优越。

[0293]

另外,使用长条(带状)的片材作为热传导部形成用构件10’时,例如,可使用以金属材料所构成的片材(金属片材)作为热传导部形成用构件10’。据此,可使应用热传导体1的构件与热传导体1之间的实质上的热传导性更为优越,同时并抑制热传导体1的制造成本。另外,可从金属材料内部的键结力的强度更降低热传导体1的发尘性。另外,对热传导体1施加比较大的荷重时,也可更有效果地防止因压弯等所产生的热传导体1的崩坏等热传导体1的不可逆性的变形。

[0294]

另外,就热传导部形成用构件10’而言,可使用以热传导性的材料所构成且沿着热传导部形成用构件10’的长边方向延伸的纤维。

[0295]

使用纤维作为热传导部形成用构件10’时,热传导部形成用构件10’可使用包含沿着热传导部形成用构件10’的长边方向延伸的纤维束。

[0296]

据此,可使接合部形成用组合物20’适宜地附着于纤维束的间隙,并可使对热传导部形成用构件10’的接合部形成用组合物20’的附着量为适当。另外,在热传导部形成用构件10’与接合部形成用组合物20’之间可适宜地含有气泡。接着,在树脂材料21的硬化后,也可适宜地抑制来自热传导部10的接合部20的脱落。另外,可适宜地形成空隙部2。

[0297]

纤维束可为单纤维聚集数十根所成束的一次线维束,另外,也可为该一次线维束聚集数十根而成为更大束的二次线维束。

[0298]

使用纤维作为热传导部形成用构件10’时,可适宜地使用碳纤维。据此,可使应用热传导体1的构件与热传导体1之间的实质上的热传导性更为优越,同时并可抑制热传导体1的制造成本。另外,可使热传导体1的柔韧性、柔软性更为优越,例如,可使热传导体1经弯折时的恢复力更为优越,甚至于可使因内部的空隙所产生的缓冲性、因与过热部接触时的适度变形所产生的接触性的提升等更为优越。

[0299]

另外,使用纤维作为热传导部形成用构件10’时,可使用金属纤维。据此,可使应用热传导体1的构件与热传导体1之间的实质上的热传导性更为优越,同时并可抑制热传导体1的制造成本。另外,可从金属材料内部的键结力的强度更降低热传导体1的发尘性。另外,即使对热传导体1施加比较大的荷重时,也可更有效果地防止因压弯等所产生的热传导体1的崩坏等热传导体1的不可逆性的变形。

[0300]

[2

–1–1–

1]石墨片材

[0301]

石墨片材除了使用石墨以外,也可使用包含石墨以外的成分,例如粘结剂或树脂纤维,但较优选为实质上仅以石墨所构成,也就是,实质上由单一成分所构成。

[0302]

石墨以鳞片状石墨为较优选。

[0303]

据此,可使鳞片状石墨在热传导部10的延伸方向适宜地定向,并可使热传导部10

的朝延伸方向的热传导性为特别优越。

[0304]

更具体而言,将鳞片状石墨压实成片状时,如图7所示,鳞片状石墨fg被定向于片的面内方向。也就是,鳞片状石墨fg的厚度方向沿着片的厚度方向而适宜地定向。接着,被设为热传导体1时可使热传导部10的朝延伸方向的热传导性为特别优越。

[0305]

石墨片材较优选为例如,通过具有下列步骤的方法来制造:将鳞片状的石墨加压而成形为片状的加压步骤;使成形为片状的石墨进行干燥的干燥步骤;及使成形为片状的石墨进行加热加压(热压制)的加热加压步骤。

[0306]

在加压步骤将石墨加压而成形为片状。加压步骤例如,可在大于或等于10℃且小于或等于35℃适宜地进行。此时的压制压力例如,可设为大于或等于1mpa且小于或等于30mpa。此时,使用于成形的组合物除了石墨以外,还可包含水分或粘结剂等。另外,在加压步骤除了使用石墨以外,还可使用包含粘结剂等其它的成分的组合物。如此的成分可通过加热等处理进行去除或碳化,并可适宜地防止残留于最后所得到的石墨片材中。

[0307]

在干燥步骤对成形为片状的石墨施予干燥处理。据此,可去除多余的水分等挥发成分,使操作性会提升。另外,使石墨片材的形状的稳定性、强度会提升。

[0308]

干燥步骤可通过减压、加热、自然干燥来进行。通过加热进行时,加热温度可设为大于或等于40℃且小于或等于100℃。

[0309]

在加热加压步骤中,对成形为片状的石墨在片的厚度方向施予加热加压处理。据此,可使纤维状的石墨更适宜地定向。另外,使石墨片材形状的稳定性、强度会提升。

[0310]

在加热加压步骤中的加热温度例如,可设为大于或等于100℃且小于或等于400℃。据此,可更有效地防止水分或粘结剂等非预期地残存在最后所得到的石墨片材中。另外,在加热加压步骤中的压制压力例如,可设为大于或等于10mpa且小于或等于40mpa。

[0311]

另外,如图7所示,将鳞片状石墨fg压实而呈片状时,在石墨片材的表面附近,鳞片状石墨fg被致密地压实而变硬,另一方面,在石墨片材的厚度方向的中心部附近,鳞片状石墨fg被粗略地固化且比较的柔软,成为具有空隙部。

[0312]

如此一来,若热传导部形成用构件10’在内部(特别是,厚度方向的中心部附近)具有空隙部,也可使硬化性树脂材料21’侵入热传导部形成用构件10’内部的前述空隙部,并可使在所制造的热传导体1中的热传导部10与接合部20的密合性、热传导体1的耐久性等更为优越。

[0313]

作为石墨片材整体的密度较优选为大于或等于0.3g/cm3且小于或等于2.1g/cm3,更优选为大于或等于0.6g/cm3且小于或等于1.8g/cm3,特优选为大于或等于0.9g/cm3且小于或等于1.5g/cm3。

[0314]

据此,可使石墨片材单独的在面方向的热传导性或强度为特别优越。

[0315]

就满足如此的条件的石墨片材而言,例如,可列举grafoil(neograf公司生产)、perma foil(东洋碳公司生产)、碳片(东京窑业公司生产)、pgs石墨片(panasonic公司生产)、graphinity(kaneka公司生产)等。

[0316]

[2

–1–1–

2]金属片材

[0317]

就金属片材而言,除了使用金属材料以外,也可使用包含金属材料以外的成分,例如粘结剂或树脂纤维,但实质上仅以金属材料所构成,也就是,实质上为由单一成分所构成为较优选。

[0318]

就金属片材而言,例如,可较优选使用将金属材料压延成片状而成的金属箔。

[0319]

就构成金属片材的金属材料而言,可列举各种的单体金属或合金等,可选自这些的一种或组合两种以上而使用,但包含选自由al、cu、ag、au、mg及zn所成的群中的一种或两种以上为较优选。

[0320]

据此,可使所形成的热传导部10的热传导性更为优越。

[0321]

[2

–1–1–

3]碳纤维

[0322]

另外,就构成热传导部形成用构件10’的碳纤维而言,例如可列举沥青(pitch)系、pan系等,但以沥青系的碳纤维为较优选。

[0323]

就沥青系碳纤维而言,例如可列举等向性沥青系、介相沥青(mesophase pitch)系,但以介相沥青系为较优选。

[0324]

另外,碳纤维可包含石墨。

[0325]

碳纤维的粗糙度(热传导部形成用构件10’为包含纤维束时,构成该纤维束的单纤维的粗糙度)并无特别限定,但较优选为大于或等于1μm且小于或等于20μm,更优选为大于或等于3μm且小于或等于15μm,特优选为大于或等于5μm且小于或等于12μm。

[0326]

据此,可更显著发挥上述的效果。

[0327]

热传导部形成用构件10’为包含沿着其长边方向延伸的纤维束时,该纤维束(碳纤维的纤维束)的粗糙度较优选为大于或等于1.0mm且小于或等于30mm,更优选为大于或等于1.5mm且小于或等于20mm,特优选为大于或等于2.0mm且小于或等于15mm。

[0328]

据此,可更显著发挥上述的效果。另外,可使热传导部形成用构件10’的操作容易性更为优越,使热传导体1的生产性更提升,并有利于生产。

[0329]

[2

–

2]接合部形成用组合物准备步骤

[0330]

在接合部形成用组合物准备步骤,准备使用于接合部20的形成的接合部形成用组合物20’。

[0331]

[2

–2–

1]接合部形成用组合物

[0332]

在接合部形成用组合物附着步骤使用的接合部形成用组合物20’为在热传导体1中用以成为接合部20,且为包含硬化性树脂材料21’的组合物。

[0333]

就硬化性树脂材料21’而言,只要为使该硬化性树脂材料21’硬化所得到的树脂材料21具有柔软性即可,并无特别限定,可使用前述的树脂材料21的前驱体,例如未硬化物、半硬化物。据此,可获得与前述同样的效果。

[0334]

另外,硬化性树脂材料21’为在后述的硬化步骤中产生气体的材料为较优选。

[0335]

据此,可在热传导体1中适宜地形成空隙部2。

[0336]

接合部形成用组合物20’例如,可包含金属粒子、陶瓷粒子、间隔物等。

[0337]

据此,可形成包含这些成分的接合部20,并可获得如前述的效果。

[0338]

接合部形成用组合物20’包含这些成分时,调制在接合部形成用组合物20’中的含有率,从而以在最后所得到的热传导体1的接合部20中的含有率成为前述的范围内的值为较优选。

[0339]

接合部形成用组合物20’可包含上述的成分以外的成分。

[0340]

就如此的成分而言,例如,可列举塑化剂、着色剂、抗氧化剂、紫外线吸收剂、光稳定剂、软化剂、改质剂、防锈剂、填充剂、肥粒铁等电磁波吸收材、表面润滑剂、防腐蚀剂、耐

热稳定剂、滑剂、底漆、抗静电剂、聚合抑制剂、交联剂、催化剂、流平剂、增粘剂、分散剂、抗老化剂、耐燃剂、耐水解剂、防腐蚀剂等。

[0341]

但,在接合部形成用组合物20’中的这些的成分的含有率较优选为小于或等于5重量%,更优选为小于或等于3重量%,特优选为小于或等于1重量%。

[0342]

另外,接合部形成用组合物20’以不含有溶剂成分为较优选。据此,在最后所得到的热传导体1中,可防止溶剂成分非预期地残存,并可使热传导体1的可靠性更为优越。

[0343]

[2

–

3]接合部形成用组合物附着步骤

[0344]

在接合部形成用组合物附着步骤,将使用于接合部20的形成的接合部形成用组合物20’附着于热传导部形成用构件10’的表面。

[0345]

在本实施方式中,接合部形成用组合物20’包含硬化性树脂材料21’。

[0346]

就使接合部形成用组合物20’附着于热传导部形成用构件10’的表面的方法而言,例如,可使用各种涂布法、转印法、浸渍法等,更具体而言,例如,可列举杆涂布机、辊涂布机、逆式辊涂布机、凹版涂布机、模缝涂布机、吻合涂布机、棒棍涂布机、浸渍涂布机、喷涂涂布机的任一者而进行涂布的方法等。

[0347]

据此,可使接合部形成用组合物20’持续并适宜地附着于热传导部形成用构件10’的表面,使所制造的热传导体1的可靠性、热传导体1的生产性提高、并有利于生产。

[0348]

本步骤例如,可使用图8所示的装置(浸渍涂布机)而进行。更具体而言,预先准备将所制作的热传导部形成用构件10’卷取成卷状的胚膜卷r1。接着,作为胚膜的热传导部形成用构件10’为从胚膜卷r1拉出,而通过导引辊r3导引并输送。并且,例如,使热传导部形成用构件10’浸渍在滞留有液体状的接合部形成用组合物20’的受液槽m中。据此,受液槽m内的接合部形成用组合物20’会附着于热传导部形成用构件10’的表面。

[0349]

因通过使用浸渍涂布机,而可使接合部形成用组合物20’附着于热传导部形成用构件10’的两面,所以在附着步骤中,可连续而效率良好地附着接合部形成用组合物20’。

[0350]

在接合部形成用组合物附着步骤中,以使热传导部形成用构件10’与接合部形成用组合物20’之间含有气泡为较优选。

[0351]

据此,在树脂材料21的硬化后,可在热传导部10与接合部20之间,适宜地形成空隙部2。

[0352]

就在热传导部形成用构件10’与接合部形成用组合物20’之间,含有气泡的方法而言,例如,可列举调整热传导部形成用构件10’的表面形状、接合部形成用组合物20’的粘度、或对于热传导部形成用构件10’的润湿性、及在后述的卷绕步骤中,调整使长条状的热传导部形成用构件10’进行横移卷绕时的节距、卷取速度等等。

[0353]

另外,使接合部形成用组合物20’附着于热传导部形成用构件10’之后,也可使在硬化反应时产生的气体利用于气泡的形成(空隙部2的形成)。

[0354]

本步骤以使用被加热后的接合部形成用组合物20’来进行,而使接合部形成用组合物20’的粘度低于在室温(20℃)的粘度为较优选。

[0355]

据此,在本步骤中,可使接合部形成用组合物20’更适宜地附着于热传导部形成用构件10’,并且,在本步骤结束后,例如,可在卷绕步骤中使附着于热传导部形成用构件10’的接合部形成用组合物20’冷却,以使接合部形成用组合物20’的粘度设为低于本步骤的粘度。结果,在比接合部形成用组合物附着步骤更后面的步骤,可更有效果地防止附着于热传

导部形成用构件10’的接合部形成用组合物20’非预期地流失。另外,可更适宜地防止如前述的气泡在后面的步骤(例如,通过在卷绕步骤的按压)非预期地消失,并可更确实地获得适宜地形成有空隙部2的热传导体1。

[0356]

在本步骤的接合部形成用组合物20’的加热温度并无特别限定,但设定成接合部形成用组合物20’的粘度满足下列的条件为较优选。

[0357]

使接合部形成用组合物20’附着于热传导部形成用构件10’时的接合部形成用组合物20’的粘度较优选为大于或等于500mpa

·

s且小于或等于50000mpa

·

s,更优选为大于或等于1500mpa

·

s且小于或等于45000mpa

·

s,特优选为大于或等于2000mpa

·

s且小于或等于40000mpa

·

s。

[0358]

据此,可使接合部形成用组合物20’以既定的厚度、既定的比例更适宜地附着于热传导部形成用构件10’。另外,在热传导部形成用构件10’与接合部形成用组合物20’之间,可更适宜地含有气泡。

[0359]

另外,接合部形成用组合物20’的粘度可通过依据jis z8803:2011的测定来求得。

[0360]

另外,例如,在本步骤中,可使用多种的接合部形成用组合物20’,也可使仅包含前述的接合部形成用组合物20’的构成成分的一部分的材料、及包含其它的一部分的构成成分的材料分别组合而使用。更具体而言,例如,在本步骤中,使用包含硬化性树脂材料21且不含有间隔物的接合部形成用组合物20’,在本步骤与卷绕步骤之间,对于附着有接合部形成用组合物20’的热传导部形成用构件10’,也可赋予间隔物。

[0361]

[2

–

4]卷绕步骤

[0362]

在卷绕步骤,以横移卷绕方式使附着有接合部形成用组合物20’的热传导部形成用构件10’卷绕于卷取卷筒r2的周面,获得筒状的卷绕体30。

[0363]

[2

–4–

1]横移卷绕

[0364]

图9为示意性显示在本发明所采用的横移卷绕的状态的图。在图9举出在两个方向进行横移卷绕的情况为例来表示。

[0365]

另外,在图9省略接合部形成用组合物20’的表示,仅表示有关热传导部形成用构件10’。

[0366]

如图9的(a)部分所示,对于卷取卷筒r2在第一卷(第一层)的状态,为以相对于卷取卷筒r2为倾斜的状态下,朝箭号d1所示的方向卷取着在表面附着有接合部形成用组合物20’的热传导部形成用构件10’。具体而言,以沿着相对于与卷取卷筒r2的中心轴c的垂直线v,朝正方向倾斜达角度θ3的方向d1的方式,卷取热传导部形成用构件10’。

[0367]

热传导部形成用构件10’例如,从卷取卷筒r2的长边方向的一端部,朝向另一端部而被横移卷绕,但未必要从一端部开始卷绕,例如,也可从卷取卷筒r2的长边方向的中心部附近开始卷绕。

[0368]

如此,就卷取热传导部形成用构件10’的方法而言,可采用公开已知的方法。例如,对于从一定的方向供给热传导部形成用构件10’,可一边使卷取卷筒r2旋转,一边适当变更其卷取的角度来实施。在本实施方式中,在使热传导部形成用构件10’卷取于卷取卷筒r2时,在邻接的热传导部形成用构件10’间维持间隙g1而卷取为较优选。如此,通过具有间隙而进行横移卷绕,可更有效果地抑制热传导部形成用构件10’的变形。另外,通过具有间隙而进行横移卷绕,卷取成第二卷以上时,可有效果地抑制下侧(更接近卷取卷筒r2之侧)的

热传导部形成用构件10’的混乱。

[0369]

卷取方法例如,可列举:将卷取卷筒r2固定,且摇摆导引热传导部形成用构件10’的输送的未图示的导引器而进行横移卷绕的方法;或,将导引器固定,且摇摆卷取卷筒r2而进行横移卷绕的方法。

[0370]

热传导部形成用构件10’为带状(扁平状)的形状时,以摇摆卷取卷筒r2而进行横移卷绕的方法为较优选。通过摇摆卷取卷筒r2而进行横移卷绕,容易维持带状(扁平状)的形状。另外,在卷取热传导部形成用构件10’时,以热传导部形成用构件10’不歪斜的方式卷取为较优选。

[0371]

在本实施方式中,进行横移卷绕时的热传导部形成用构件10’的间隙g1较优选为大于或等于20μm且小于或等于2000μm,更优选为大于或等于30μm且小于或等于1500μm,特优选为大于或等于40μm且小于或等于1000μm。

[0372]

据此,可充分提高在所制造的热传导体1中占有的热传导部10的比例,同时使作为热传导体1整体的柔软性也更为优越,并可更显著地发挥以上述的本发明所产生的效果。另外,可更有效果地抑制在热传导体1的制造时的热传导部形成用构件10’的滑落或混乱。

[0373]

如图9的(b)部分所示,对于卷取卷筒r2,在第二卷(第二层)的状态,以沿着相对于与卷取卷筒r2的中心轴c的垂直线v,朝负方向倾斜角度θ4的方向d2的方式,朝箭号d2所示的方向卷取热传导部形成用构件10’。也就是,相对于垂直线v的方向d2的倾斜方向设为与第一卷的方向d1的倾斜方向为相反侧。

[0374]

据此,可更有效果地防止在热传导体1的制造时的热传导部形成用构件10’的非预期的移动(偏移),并可容易且确实地制造所希望的行动热传导体1。另外,例如,即使对所制造的热传导体1施加比较大的荷重时,也可更有效果地抑制因压弯等所产生的热传导体1的崩坏等热传导体1的不可逆性的变形,并可使热传导体1的耐久性更为优越。另外,从第一方向压缩热传导体1时,在热传导体1更容易施加面压,并可更提高热传导体1与应用热传导体1的构件的密合性。另外,当施加热传导体1的第一方向的压力时,该压力包含按压热传导部10与接合部20的方向的施力的成分,据此,也可更提高热传导部10与接合部20的密合性。

[0375]

即使在第二卷中,热传导部形成用构件10’在邻接的热传导部形成用构件10’间维持间隙g2而被卷取。

[0376]

第二卷的进行横移卷绕的间隙g2可为与第一卷(第一层)的间隙g1相同,也可为相异。间隙g2的较优选的范围与间隙g1为相同。

[0377]

进行横移卷绕的角度θ3、θ4的绝对值较优选为大于或等于0.3

°

且小于或等于20

°

,更优选为大于或等于0.5

°

且小于或等于10

°

,特优选为大于或等于0.7

°

且小于或等于10

°

。

[0378]

据此,在卷取卷筒r2的端部折返热传导部形成用构件10’时,可更有效果地抑制变形。另外,在最终所得到的热传导体1中,容易将θ1、θ2的值(前述表面的法线方向与贯通热传导部10c的延伸方向构成的角度)调整成前述的范围的值,并可更确实地获得前述的效果。

[0379]

另外,横移卷绕的角度并非在数学上意义的严谨的数值,在本发明的技术领域中,也可包含通常的误差。例如,未达1

°

的差被解释为在相同的方向被横移卷绕的误差。

[0380]

将热传导部形成用构件10’进行横移卷绕时的卷取速度并无特别限定,但较优选为大于或等于1.0m/分钟且小于或等于100m/分钟,更优选为大于或等于1.5m/分钟且小于

或等于50.0m/分钟,特优选为大于或等于2.0m/分钟且小于或等于15.0m/分钟。

[0381]

据此,可抑制热传导部形成用构件10’的变形,同时并可更适宜地横移卷绕,以及,容易更适宜地控制接合部形成用组合物20’的附着量。另外,可在热传导部形成用构件10’与接合部形成用组合物20’之间更适宜地含有气泡,在树脂材料21的硬化后,可在热传导体1中更适宜地形成空隙部2。

[0382]

将热传导部形成用构件10’进行横移卷绕时的卷取张力并无特别限定,但较优选为大于或等于1n且小于或等于100n,更优选为大于或等于5n且小于或等于50n,特优选为大于或等于5n且小于或等于20n。

[0383]

据此,可抑制热传导部形成用构件10’的变形,同时并可更适宜地横移卷绕,以及,容易更适宜地控制接合部形成用组合物20’的附着量。另外,可在热传导部形成用构件10’与接合部形成用组合物20’之间更适宜地含有气泡,在树脂材料21的硬化后,可在热传导体1中更适宜地形成空隙部2。

[0384]

在卷绕步骤中,也可在一个卷取卷筒r2的周面卷绕一条热传导部形成用构件10’(附着有接合部形成用组合物20’的热传导部形成用构件10’),但在一个卷取卷筒r2的周面,卷绕多条的附着有接合部形成用组合物20’的热传导部形成用构件10’,通过这些构件获得一个卷绕体30为较优选。

[0385]

沿着一条的卷取卷筒r2的长边方向而配置多条的附着有接合部形成用组合物20’的热传导部形成用构件10’。也就是,将卷取卷筒r2的周面在长边方向分割成多个区域,而对于各别的区域的周面,将一条的热传导部形成用构件10’进行横移卷绕。

[0386]

卷绕一条的热传导部形成用构件10’的区域也可一部分与邻接的热传导部形成用构件10’被卷绕的区域重叠。

[0387]

据此,不使装置大型化,而可抑制进行横移卷绕时的热传导部形成用构件10’的变形,并且可效率更良好地获得卷绕体30,并可使热传导体1的生产性更为优越。另外,有关以同一批号所制造的多个热传导体1,可更适宜地抑制在个体间的特性差的发生。

[0388]

如此所得到的卷绕体30为从其中心朝向外周方向,具有以热传导部形成用构件10’所构成的部分、及以接合部形成用组合物20’所构成的部分交互地配置的结构。

[0389]

另外,在图8中,显示通过导引辊r3导引热传导部形成用构件10’而进行输送的情形,但热传导部形成用构件10’也可通过导引辊r3以外的未图示的导引辊而被输送,另外,也可依需要而通过导引辊改变输送方向。

[0390]

要卷绕附着有接合部形成用组合物20’的热传导部形成用构件10’的卷取卷筒r2的直径并无特别限定,但较优选为大于或等于10cm且小于或等于100cm,更优选为大于或等于20cm且小于或等于60cm。

[0391]

据此,可抑制热传导部形成用构件10’的变形,同时可更适宜地横移卷绕,并且在后面的切开步骤切开卷绕体30而为切开体40时,抑制起因于卷绕体30的内周与外周的曲率差的变形,同时并可效率更良好地获得卷绕体30。

[0392]

另外,在图示的构成中,为将附着有接合部形成用组合物20’的热传导部形成用构件10’卷绕于剖面为真圆状的卷取卷筒r2的周面,但不限定于此,也可卷绕于剖面为椭圆状或多边形状、轨迹形状等卷筒的周面。

[0393]

另外,当使接合部20设为包含前述的纤维性基材而形成时,在卷绕步骤,也可使纤

维性基材与前述的热传导部形成用构件10’一起卷绕于卷取卷筒r2。

[0394]

此时,纤维性基材可为以与前述相同的方法赋予接合部形成用组合物20’的基材,也可为未赋予接合部形成用组合物20’的基材。

[0395]

当纤维性基材使用赋予接合部形成用组合物20’的基材时,就热传导部形成用构件10’而言,也可如前述方式使用赋予接合部形成用组合物20’的构件,也可使用未赋予接合部形成用组合物20’构件。换言之,在接合部形成用组合物附着步骤中,可对于纤维性基材附着接合部形成用组合物20’取代热传导部形成用构件10’。

[0396]

另外,使用纤维性基材时,可以在至少其表面的一部分涂布接着剂的状态来使用。

[0397]

[2

–

5]切开步骤

[0398]

在切开步骤,使卷绕体30在相对于卷取卷筒r2的轴方向为非垂直的方向切开,获得切开体40。

[0399]

在比使硬化性树脂材料21’硬化的硬化步骤更前,通过切开卷绕体30,相比于包含属于硬化性树脂材料21’的硬化物的树脂材料21的接合部20,可以更柔软的状态切开。

[0400]

在本步骤,相对于圆柱状的卷取卷筒r2的轴方向为非垂直的方向,且从卷取卷筒r2的轴方向的一端部涵盖至另一端部,而在卷绕体30的卷绕方向置入缺口,在缺口部分开启卷绕体30同时并从卷取卷筒r2卸下,作为切开体40。

[0401]

就切开卷绕体30的方向而言,只要相对于卷取卷筒r2的轴方向为非垂直的方向即可,并无特别限定,例如,可为相对于卷取卷筒r2的轴方向为大致平行的方向,也可为相对于卷筒的轴方向为斜方向。另外,也可具有切开卷绕体30的方向为相异的部位。例如,可具有在相对于卷取卷筒r2的轴方向为大致平行的方向切开的部位、及在相对于卷筒的轴方向为斜方向切开的部位。

[0402]

卷绕体30的切开方法并无特别限定,但例如,可列举使用带锯的锯齿、切割刀、修边刀、激光、超声波切割刀、水刀等方法。

[0403]

[2

–

6]硬化步骤

[0404]

在硬化步骤,在切开体40中使在接合部形成用组合物20’所含有的硬化性树脂材料21’硬化。

[0405]

在本实施方式中,在切开步骤之后,进行使切开体40中所含有的硬化性树脂材料21’硬化的硬化步骤。

[0406]

如图10所示,在切开卷绕体30而形成切开体40的时点,通常,切开体40为弯曲的状态。切开卷绕体30之前使硬化性树脂材料21’硬化时,若欲提高经弯曲的切开体40的平坦性,会产生起因于切开体40的内周与外周的曲率差的变形,并容易产生在热传导部10与接合部20之间的剥离或密合性的降低、接合部20的破坏、热传导部10彼此间接合的破坏等。相对于此,通过实施切开卷绕体30而对于提高平坦性的切开体40使硬化性树脂材料21’硬化的处理,可有效果地防止如前述的问题的发生。

[0407]

本步骤例如,可通过使切开体40的内周侧及外周侧分别接触于平面的状态,使硬化性树脂材料21’硬化来进行。

[0408]

更具体而言,例如,如图11所示,将切开体40夹入于两片的平板90之间,并施加压力,据此可在提高热传导部10及接合部20的平坦性的状态下,使硬化性树脂材料21’硬化而获得树脂材料21。

[0409]

就此时的压力而言并无特别限定,但较优选为设为大于或等于0mpa且小于或等于100mpa,更优选为设为大于或等于1mpa且小于或等于80mpa,特优选为设为大于或等于10mpa且小于或等于50mpa。

[0410]

若压力为未达前述下限值,有可能难以充分提高热传导部10及接合部20的平坦性。另一方面,若压力超过前述上限值,从相邻的热传导部形成用构件10’间,硬化性树脂材料21’的流失变得显著,有可能难以形成所希望的厚度的接合部20。另外,在热传导部形成用构件10’与接合部形成用组合物20’之间所含有的气泡会崩溃,或,释放出在硬化性树脂材料21’的硬化时产生的气体,在树脂材料21的硬化后,有可能难以在热传导体1中适宜地形成空隙部2。

[0411]

另外,按压切开体40同时并进行硬化步骤,可更有效果地防止在热传导部10与接合部20之间的剥离或密合性的降低、接合部20的破坏、热传导部10彼此间的接合的破坏等,并可使热传导体1的耐久性更为优越。

[0412]

当硬化性树脂材料21’为热硬化性树脂时,加热温度依硬化性树脂材料21’的条件等而异,但较优选为大于或等于80℃且小于或等于220℃,更优选为大于或等于100℃且小于或等于190℃。

[0413]

据此,可使硬化性树脂材料21’更适宜地硬化。

[0414]

经过如以上的各步骤,依需要,而通过加工成既定的形状,获得热传导体1。

[0415]

[2

–

7]切片步骤

[0416]

应制造的热传导体1为构成片状时,在前述的硬化步骤之后,进行切片成在两面露出热传导部10及接合部20的片状的切片步骤。

[0417]

据此,例如,可获得具有所希望的厚度的片状的热传导体1。

[0418]

在硬化步骤之后,例如,沿着图12中的切割线c

–

c’及切割线d

–

d’而进行切片,据此可获得厚度t3的片状的热传导体1。

[0419]

在此,即使应制造的片状的热传导体1的厚度t3比较小,经过硬化步骤,因硬化性树脂材料21’成为形状的稳定性更高的树脂材料21,所以可容易地切片热传导体1。

[0420]

切片方法并无特别限定,但例如,可列举使用切割刀、修边刀、激光、超声波切割刀、水刀等方法。

[0421]

切片方向可为在切开体40的厚度方向大致平行,也可为相对于切开体40的厚度方向为斜方向,但相对于切开体40的厚度方向为斜方向为较优选。

[0422]

据此,在最后所得到的热传导体1中,可使θ1、θ2的值(前述表面的法线方向与贯通热传导部10c的延伸方向构成的角度)容易调整成前述的范围的值,并可更确实地获得前述的效果。

[0423]

切片方向与切开体40的厚度方向所形成的角度的绝对值较优选为大于或等于2

°

且小于或等于45

°

,更优选为大于或等于3

°

且小于或等于40

°

,特优选为大于或等于4

°

且小于或等于35

°

。

[0424]

据此,更显著发挥前述的效果。

[0425]

另外,切片方向并无特别限定,但相对于卷绕方向(卷取卷筒r2的轴方向),以大致平行为较优选。更具体而言,切片方向与卷绕方向(卷取卷筒r2的轴方向)所形成的角度的绝对值较优选为大于或等于0

°

且小于或等于10

°

,更优选为大于或等于0

°

且小于或等于7

°

,

特优选为大于或等于0

°

且小于或等于5

°

。

[0426]

可对于热传导体1的表面,特别是,热传导部10及接合部20露出的面,施予研磨处理。据此,可适宜地调整热传导体1的表面粗糙度。

[0427]

在自然状态的热传导体1的表面粗糙度ra较优选为大于或等于0.1μm且小于或等于80μm,更优选为大于或等于0.1μm且小于或等于30μm,特优选为大于或等于0.1μm且小于或等于10μm。

[0428]

据此,可更适宜地追随应用热传导体1的构件的表面形状,并可使在前述构件与热传导体1之间的实质上的热传导性更为优越。

[0429]

另外,热传导体1的表面粗糙度ra例如,可通过依据jis b 0601

–

2013的方法进行测定。

[0430]

[3]热传导体的使用型态

[0431]

其次,说明有关热传导体1的使用型态。

[0432]

图13为示意性显示图5所示的热传导体的使用型态的一例的图。图14为示意性显示图5所示的热传导体的使用型态的一例的图。图15为示意性显示图1所示的热传导体的使用型态的一例的图。图16为示意性显示图1所示的热传导体的使用型态的一例的图。

[0433]

热传导体1例如,可使用来作为各种的散热构件;或,接触于高温构件与散热构件,且使高温构件的热传递至散热构件,用以从散热构件效率良好地散热的传热构件;接触于应加热的加热对象物与温度比该加热对象物更高的高温构件,且从高温构件使热能量传递至加热对象物,用以效率良好地加热加热对象物的传热构件等。

[0434]

如前述,热传导体1的形状并无特别限定,而依照热传导体1的用途等,例如,可形成为如图1所示的块体状、如图5所示的片状等。

[0435]

在下文的说明中,以关于热传导体1接触属于发热体的高温构件表面的至少一部分而使用的情形为中心进行说明。

[0436]

就高温构件而言,只要为比周围环境更高温的构件即可,并无特别限定,例如,可列举各种的电子零件、电性零件等,更具体而言,也可列举电脑的中央演算处理装置(cpu)、图像处理用演算处理器(gpu)、电力装置、fpga、asic、智能型手机的soc、嵌入机器的dsp或微电脑、或者晶体管等半导体元件、激光二极管、发光二极管(led)或电致发光、液晶等发光体、ccd、影像感测器(例如,8k)等摄像元件、交换调整器、马达线圈或打印机喷墨头等等。另外,高温构件例如,也可为继电器、电池、变压器、电源系单元、轴承、电子枪、真空管、高频发讯器等。另外,就高温构件而言,例如,也可为在内部存在高温流体的管体或容器等。

[0437]

高温构件其表面的最高温度较优选为大于或等于40℃且小于或等于250℃,更优选为大于或等于50℃且小于或等于200℃,特优选为大于或等于60℃且小于或等于180℃。

[0438]

热传导体1被应用于如此的高温构件时,可更适宜地进行热传导、散热,更显著发挥以本发明所产生的效果。

[0439]

图13显示将片状的热传导体1应用于中央演算处理装置的情形。

[0440]

在主板120上的基板130上设置中央演算处理装置100的芯片(die),基板130的在配置芯片以外的部位设有配线140(first cache)。配线140虽然通过底部填充剂150保护,但底部填充剂150的涂布范围为从芯片的外周至宽度1mm左右的范围,且配线140的一部分露出。

[0441]

在作为属于发热体的高温构件的中央演算处理装置100、与属于散热构件的冷却鳍片110之间,配置片状的热传导体1,并热性结合。此时,热传导体1例如,以0.2mpa左右的压力按压的状态,配置于中央演算处理装置100与冷却鳍片110之间。

[0442]

如前述,热传导体1以热传导性优越的材料所构成,并且,柔软性也优异,对于高温构件及散热构件的表面的形状适应性优越。因此,即使在高温构件及散热构件的表面具有比较大的凹凸时等,热传导体1可与这些构件适宜地密着,并保持低界面热阻抗,且使从高温构件朝热传导体1的实质上的热传导性优越。

[0443]

据此,可使来自属于高温构件的中央演算处理装置100的热有效果地散热,并可抑制如因热所产生的中央演算处理装置100的故障或误动作的不优选情形的发生,且可使中央演算处理装置100的制品寿命更长。

[0444]

另外,在本发明的热传导体1中,因具有空隙部2以抑制热传导体1被按压时的过度变形,所以可适宜地防止被按压的热传导体1的突出部分接触于露出的配线140所造成的电子电路的电性短路等问题的发生。

[0445]

热传导体1例如,也可在高温构件面对的面侧施予段差加工,并形成段差200。

[0446]

段差加工例如,可设为符合应用热传导体1的高温构件的表面形状而实施。

[0447]

据此,例如,即使对于具有复杂的表面形状的高温构件的构件,也可使热传导体1更确实地接触,并可适宜地使用来作为应用于如此构件的冷却的tim(thermal interface material)。

[0448]

就具有复杂的表面形状的构件而言,例如,可列举ccd、led、小型感测器模块等。

[0449]

另外,例如,热传导体1为冷却设置于基板上的多个高温构件(构件210)时(配置成横跨多个高温构件(构件210)而被利用时),在面对这些高温构件的面侧,施予对应于包含该多个高温构件的表面的面形状的段差加工为较优选。

[0450]

据此,可使这些的多个高温构件同时适宜地进行冷却。

[0451]

另外,段差加工如图14所示,热传导体1被应用于具有多个零件的构件时,可为以接触于一部分的零件,例如,如电子零件的高温构件(构件210),不接触于其它的一部分的零件,例如,如基板的非高温构件的方式,设置高低差。

[0452]

段差加工,也就是,段差200的形成时点并无特别限定。例如,段差200也可为在热传导体1的制造过程所形成,也可为在热传导体1的制造后,依据使用者等所形成。

[0453]

另外,如图15所示,热传导体1也可具有有底凹部70,此时,例如,在有底凹部70内,可设置未图示的高温构件而使用。

[0454]

有底凹部70的形成时点并无特别限定。例如,有底凹部70也可为在热传导体1的制造过程所形成,也可为在热传导体1的制造后依据使用者等所形成。

[0455]

在图15所示的构成中,设置高温构件的有底凹部70其深度方向为与图1所示的热传导体1的x方向一致,但有底凹部70的方向不限定于此。

[0456]

以图15所示的构成,就作为所应用的高温构件而言,例如,可列举微马达或高亮度led单元、感测器发热部、ccd相机单元等。

[0457]

在热传导体1的外表面,特别是,热传导部10与接合部20露出的面,可使热传导体1与未图示的散热构件接触。

[0458]

据此,可使来自高温构件的散热效率更为优越。

[0459]

热传导体1因柔软性优越,故有底凹部70的内面会变形,更适宜追随设置于有底凹部70内的高温构件的表面形状,并可充分确保密合性。

[0460]

有底凹部70的大小并无特别限定,但在有底凹部70不设置构件,而以未赋予外力的自然状态的有底凹部70的宽度(有底凹部70为圆形时为其直径)以小于设置在有底凹部70的构件的宽度为较优选。

[0461]

据此,可使热传导体1与设置于有底凹部70的构件的密合性为更为优越,并更显著发挥前述的效果。

[0462]

另外,有底凹部70可为狭缝,特别是,也可为在有底凹部70不设置构件,而在不赋予外力的自然状态中实质上堵塞。

[0463]

另外,如图16所示,热传导体1也可为具有属于贯通的凹部的孔部80,此时,例如,可在孔部80插入高温构件而使用。在图16中,表示在孔部80插入作为高温构件的管体180而使用的构成。

[0464]

通过在孔部80插入作为高温构件的管体180而使用,例如,在管体180的内部存在高温流体hf时,不仅冷却管体180,隔着管体180及热传导体1,也可效率良好地冷却高温流体hf。也就是,在图16所示的构成,被冷却的高温构件可谓管体180及高温流体hf,进一步换言之,不与热传导体1直接接触的高温流体hf,也可通过热传导体1有效率地进行冷却。

[0465]

孔部80的形成时点并无特别限定。例如,孔部80也可为在热传导体1的制造过程所形成,也可为在热传导体1的制造后依据使用者等所形成。

[0466]

在图16所示的构成,插入高温构件的孔部80设置成与图1所示的热传导体1的x方向一致,但孔部80的方向并不限定于此。

[0467]

在热传导体1的外表面,特别是,热传导部10与接合部20露出的面,也可使热传导体1与未图示的散热构件接触。

[0468]

据此,可使来自高温构件的散热效率更为优越。

[0469]

热传导体1因柔软性优越,所以孔部80的内周面会变形,更适宜追随贯通于孔部80的管体180的表面形状,并可充分确保密合性。

[0470]

孔部80的大小并无特别限定,但在孔部80不设置构件,而以未赋予外力的自然状态的孔部80的宽度(孔部80为圆形时为其直径)小于被插入于孔部80的构件的宽度(该构件为圆筒形或圆柱形时为其外径)为较优选。

[0471]

据此,可使热传导体1与被插入于孔部80的构件的密合性更为优越,并更显著发挥前述的效果

[0472]

另外,孔部80可为狭缝,特别是,也可为在孔部80不被插入构件,而在不赋予外力的自然状态中实质上堵塞。

[0473]

也可使前述的本发明的热传导体应用于电子机器。如此的电子机器例如,具有电子零件、及散热构件或作为如上述的传热构件的本发明的热传导体。

[0474]

作为应用本发明的热传导体的电子机器例如,可列举小型电子机器等。

[0475]

就小型电子机器而言,可列举笔记本电脑、桌上型终端、行动通讯终端机器、移动电话、智能型手机、行动音乐播放机、行动收音机、行动电视机、数码相机、摄影机、行动型游戏机器、电子书籍终端、行动型医疗机器等。

[0476]

如此的电子机器因具备实质上的传热性优越的热传导体,所以可使来自属于发热

构件的电子零件的热效率更良好地进行散热,并可更有效果地降低装置或系统的寿命降低、误动作等风险。另外,因具备抑制被按压时的过度变形的热传导体,故例如,可防止因电子零件的配线的短路所产生的故障,并可使电子机器的可靠性更高。

[0477]

尤其,在对应于使用更高频的电磁波的第5世代移动通讯的行动通讯终端机器中,通过电子零件的进一步高积体化及高速化,发热量有变大的倾向,故可适宜地应用于本发明的热传导体。据此,可使上述的效果特别显著。

[0478]

以上,说明有关本发明的合适的实施方式,但本发明不限定于这些。

[0479]

例如,在热传导体的制造方法中,除了前述的步骤以外,也可更具有其它的步骤(前处理步骤、中间处理步骤、后处理步骤等)。

[0480]

另外,在热传导体的制造方法中,可替换前述的步骤的顺序的至少一部分。

[0481]

本发明的热传导体的制造方法,只要为下列方法即可,也可为非同时满足下列两个方法的条件:一种热传导体的制造方法,该热传导体具备多个热传导部、及接合前述各热传导部的接合部,该热传导体的制造方法具有:准备使用于前述热传导部的形成的热传导部形成用构件的热传导部形成用构件准备步骤;以及将使用于前述接合部的形成的接合部形成用组合物附着于前述热传导部形成用构件的表面的接合部形成用组合物附着步骤;前述热传导体具有空隙部,于该空隙部不存在有前述热传导部及前述接合部;将从第一方向俯视观看时的前述热传导体的面积设为s0[cm2],且将在从前述第一方向以0.2mpa按压时的按压状态下从前述第一方向俯视观看时的前述热传导体的面积设为s1[cm2]时,前述制造方法所制造的前述热传导体满足0.5≤[(s1

–

s0)/s0]

×

100≤20的条件;或者,一种热传导体的制造方法,该热传导体具备多个热传导部、及接合前述各热传导部的接合部,且该热传导体的制造方法具有:准备使用于前述热传导部的形成的长条的热传导部形成用构件的热传导部形成用构件准备步骤;将使用于前述接合部的形成的接合部形成用组合物附着于前述热传导部形成用构件的表面的接合部形成用组合物附着步骤;以横移卷绕的方式使附着有前述接合部形成用组合物的前述热传导部形成用构件卷绕于卷筒的周面而获得筒状的卷绕体的卷绕步骤;以及将前述卷绕体在相对于前述卷筒的轴方向为非垂直的方向切开,并获得切开体的切开步骤。

[0482]

更具体而言,例如,若为制造满足0.5≤[(s1

–

s0)/s0]

×

100≤20的条件的热传导体的方法,横移卷绕以外的方法,例如,也可为以平卷等卷绕附着有接合部形成用组合物的热传导部形成用构件,也可为使附着有接合部形成用组合物的叶片的热传导部形成用构件层叠而为层叠体,且不具有切开步骤的方法。

[0483]

另外,本发明的热传导体,只要如前述为具备多个热传导部、及以具有柔软性的材料所构成且接合前述各热传导部的接合部的热传导体,且具有空隙部,于该空隙部不存在有前述热传导部及前述接合部,并[(s1

–

s0)/s0]

×

100的值为既定的范围内,则也可为以任何的方法所制造。

[0484]

另外,在上述的说明中,热传导体为以平面矩形状的情形为中心进行说明,但可依照与热传导体接触的构件的形状等,而适当设定热传导体的形状。

[0485]

另外,在上述的说明中,构成热传导体的热传导部及接合部为以平面状的情形为中心进行说明,但构成热传导体的热传导部、接合部之中的至少一部分构成非平面状,例如,可为弯曲面状、屈曲面状等。

[0486]

另外,热传导体可为具有前述的热传导部、接合部、空隙部以外的构成。

[0487]

[实施例]

[0488]

下文,依据实施例及比较例而详细说明本发明,但本发明不限定于这些。

[0489]

另外,有关未特别显示温度条件的处理为在20℃下进行。

[0490]

[4]热传导体的制造

[0491]

如下文的方式制造各实施例及各比较例的热传导体。

[0492]

(实施例1)

[0493]

首先,准备厚度为127μm、宽度为19mm的长条状,且鳞片状的石墨以沿着该石墨片材的厚度方向的方式定向的石墨片材,作为长条(带状)的热传导部形成用构件、以及准备无溶剂单液型的弹性体原料的serm弹性体作为接合部形成用组合物。

[0494]

在本实施例使用的石墨片材为在其表面附近,成为鳞片状石墨压实成致密的状态,且在石墨片材的厚度方向的中心部附近成为具有比较多的空隙部。另外,石墨片材的密度为1.1g/cm3。另外,通过依据jis r 2616

–

2000的非定常热线法所测定的在20℃下的石墨片材的面内方向的热传导率为160w/(m

·

k)。另外,在本实施例使用的石墨片材构成在主面具有凹凸的带状,通过依据jis b 0601

–

2013的方法所测定的石墨片材的最大高度粗糙度rz为70μm。

[0495]

在本实施例所使用的作为接合部形成用组合物的serm弹性体包含聚轮烷及第二聚合物,且聚轮烷隔着环状分子与第二聚合物键结;该聚轮烷具有:环状分子、具有直链状分子结构且呈串状地包合环状分子的第一聚合物、及设于第一聚合物的两端附近的封端基。

[0496]

其次,使用如图8所示的装置,通过浸渍涂布机,使接合部形成用组合物附着于热传导部形成用构件的两面。另外,附着于热传导部形成用构件的接合部形成用组合物设为加温至50℃的状态,且调整成粘度为3000mpa

·

s。

[0497]

在此之后,在直径20cm、长度20cm的卷取卷筒的周面施加10n的张力,同时并以2m/分钟的速度使附着有接合部形成用组合物的热传导部形成用构件进行横移卷绕,以获得卷绕体。

[0498]

此时,沿着卷取卷筒的长度方向,以1mm的等间隔配置十条的热传导部形成用构件(附着有接合部形成用组合物的热传导部形成用构件),一边以相对于卷取卷筒的轴为倾斜2

°

的状态使倾斜的方向在每一卷反转(正方向、负方向)一边卷绕热传导部形成用构件。热传导部形成用构件的倾斜角度相对于卷取卷筒的轴为正方向、负方向皆设为相同。另外,调整成进行横移卷绕时的热传导部形成用构件(附着有接合部形成用组合物的热传导部形成用构件)的温度为30℃。

[0499]

其次,使用切割刀,通过在与卷取卷筒的轴方向为平行地置入缺口而切开卷绕体,以及从卷取卷筒卸下,获得切开体。所得到的切开体虽然在自然状态下进行弯曲的状态,但切开体的内周面,也就是,与卷取卷筒接触的面的曲率小于与卷取卷筒接触时,切开体为平坦性比卷绕体更高。

[0500]

其次,将所得到的切开体夹在两片的平板之间,加热至120℃,同时并以20mpa按压1小时。此时,能以相当于卷绕体的外周面的部位整体接触于一平板,而以相当于卷绕体的内周面的部位整体接触另一平板。

[0501]

在此之后,维持该按压状态,同时并使加热温度上升至180℃而进行十二小时的加热处理,使构成接合部形成用组合物的硬化性树脂材料硬化,而获得热传导体。如此方式所得到的热传导体从加压状态释放之后,与平板接触的两个面任一者皆为平坦面,这些的面成为平行。

[0502]

然后,将热传导体以切片方向与切开体的厚度方向构成的角度为30

°

,且沿着与卷取卷筒的轴方向为平行的方向,而切割成1.0mm的厚度后,切割成40mm

×

40mm的正方形状,再通过以砂纸研磨两主面,以获得多个如图5所示的片状的热传导体作为后述的各种测定用、各种评估用。

[0503]

如此方式所得到的片状热传导体如图5所示,具有多个热传导部与接合部,在两主面中露出热传导部及接合部。接着,热传导部以石墨所构成,且接合部以具有柔软性的树脂材料所构成。另外,热传导体在与接合部邻接的部位具有空隙部,于该空隙部不存在有热传导部及接合部。该空隙部为在卷绕步骤中因在热传导部形成用构件与接合部形成用组合物之间所摄入的空气产生的气泡、以及在serm弹性体的硬化反应时产生的气体所产生。

[0504]

热传导体从上面俯视观看时,是使多个热传导部配置成错开状。在多个热传导部之中,至少一部分为连续地被设置在热传导体的内部,并且露出于平行的两个表面的贯通热传导部。

[0505]

在热传导体中,通过热传导部形成用构件所得到的热传导部的厚度为127μm,以树脂材料所构成的接合部的厚度为85μm。另外,相邻的热传导部的间隔为1mm。

[0506]

在热传导体占有的热传导部的比例为60体积%,在热传导体占有的接合部的比例为33体积%,在热传导体中占有的空隙部的比例为7体积%。

[0507]

接着,以在热传导体中占有的热传导部的比例作为vc[体积%],以在热传导体中占有的接合部的比例作为vj[体积%],以在热传导体中占有的空隙部的比例作为vv[体积%]时,[(vj vv)/(vc vj vv)]

×

100的值为40。

[0508]

另外,在自然状态中的热传导体的密度为1.1g/cm3。

[0509]

另外,有关热传导体的两主面,通过依据jis b 0601

–

2013的方法所测定的表面粗糙度ra任一者皆为1.5μm。

[0510]

(实施例2至6)

[0511]

使热传导部形成用构件的条件、接合部形成用组合物的条件、卷取条件如表1所示以外,其余与前述实施例1同样方式而制造片状的热传导体。

[0512]

(实施例7)

[0513]

使用介相沥青系的碳纤维的纤维束作为热传导部形成用构件以取代石墨片,并变更卷取速度以外,其余与前述实施例1同样方式而制造片状的热传导体。

[0514]

在本实施例使用的碳纤维的纤维束的厚度为100μm,宽度为19mm,且构成该纤维束的碳纤维粗糙度为8μm。

[0515]

(比较例1、2)

[0516]

除了使热传导部形成用构件及接合部形成用组合物的条件变更成如表1所示以外,其余与前述实施例1同样方式而制造片状的热传导体。

[0517]

(比较例3)

[0518]

在本比较例中,将属于市面贩卖的石墨片材的grafoil(neograf公司生产)切割成

40mm

×

40mm的正方形状,并使用此作为热传导片。

[0519]

也就是,本比较例的热传导体不具有接合部。

[0520]

在本比较例使用的石墨片材,厚度为127μm,由鳞片状的石墨沿着该石墨片材的厚度方向定向而成。另外,在石墨片材的表面附近成为鳞片状石墨经压实成致密的状态,且在石墨片材的厚度方向的中心部附近成为具有比较多的空隙部。另外,石墨片材的密度为1.1g/cm3。另外,通过依据jis r 2616

–

2000的非定常热线法所测定的在20℃下的石墨片材的面内方向的热传导率为160w/(m

·

k)。

[0521]

将前述各实施例及各比较例的热传导体的制造条件、热传导体的构成汇整表示于表1中。另外,在表1中,也表示下述各面积的[(s1

–

s0)/s0]

×

100、[(s3

–

s4)/s3]

×

100、及、[(s1

’–

s0)/s0]

×

100的值:也就是,s0[cm2]为对自然状态的热传导体,从上面侧(第一方向)俯视观看时的热传导体的面积;s1[cm2]为在从上面侧(第一方向)以0.2mpa按压时的按压状态下从上面侧(第一方向)俯视观看时的热传导体的面积;s3[cm2]为对自然状态的热传导体,从侧面侧(第二方向)观看时的热传导体的面积;s4[cm2]为在从上面侧(第一方向)以0.2mpa按压时的按压状态下从侧面侧(第二方向)观看时的热传导体的面积;s1’[cm2]为在从上面侧(第一方向)以既定的压力进行按压,以厚度方向的压缩率为20%的按压状态下,以从第一方向俯视观看时的热传导体的面积。另外,s3、s4的值采用从前述正方形的一边的方向(x方向)所观看的面积、及、从与前述一边正交的方向(y方向)所观看的面积的平均值。

[0522]

[表1]

[0523][0524]

[5]评估

[0525]

对于如前述方式所得到的各实施例及各比较例的片状的热传导体,进行下文的评

估。

[0526]

[5

–

1]在按压状态的实质的热传导率

[0527]

将各热传导体的形状调整成10mm

×

10mm的正方形后,在第一方向(厚度方向)以0.2mpa按压时的状态,通过依据美国规格astm d5470的方法,测定在第一方向的热传导率。以在测定时的热传导体的上下面的温度成为约50℃的方式调整加热器。

[0528]

[5

–

2]非定常法所进行的热传导性的测定

[0529]

在各热传导体的测定处施予直径10mm的喷涂碳的状态,通过依据激光闪光法的非定常热线法,进行热传导率的测定。

[0530]

[5

–

3]防止短路的评估

[0531]

首先,准备搭载有业务用大型服务器的cpu的主板。

[0532]

在该主板上的基板上具有下列结构:设有cpu的芯片(die),并在基板的配置有芯片以外的部位设有配线(first cache)的结构。配线的一部分未被底部填充剂覆盖而为露出的状态。

[0533]

基板的大小为40mm

×

28mm,芯片的大小为16mm

×

14mm,芯片的厚度为0.14mm。

[0534]

其次,在cpu上设置将形状调整成40mm

×

28mm的长方形的热传导体,在该热传导体上固定冷却鳍片。

[0535]

此时,配置在芯片与冷却鳍片之间的热传导体为以0.2mpa的压力被按压的状态。

[0536]

其后,也评估有关投入电源,并因热传导体的突出部分所造成的设于基板上的配线有无电性短路(short)的发生。

[0537]

〇:未发生配线的短路。

[0538]

×

:发生配线的短路。

[0539]

[5

–

4]耐久性的评估

[0540]

求出将厚度方向(第一方向)上的初期状态(自然状态)的热传导体的长度(厚度)设为l0[mm],且将反复进行1000次从第一方向以1.0mpa按压一分钟后从按压状态释放并静置一分钟的操作后的时点的第一方向上的热传导体的长度设为l1[mm]时的l1/l0的值,依据下文的基准,进行评估。可谓l1/l0的值愈大,耐久性愈优越。

[0541]

a:l1/l0的值为大于或等于0.90。

[0542]

b:l1/l0的值为大于或等于0.80且未达0.90。

[0543]

c:l1/l0的值为大于或等于0.70且未达0.80。

[0544]

d:l1/l0的值为未达0.70。

[0545]

将这些结果表示于表2中。

[0546]

[表2]

[0547]

表2

[0548][0549]

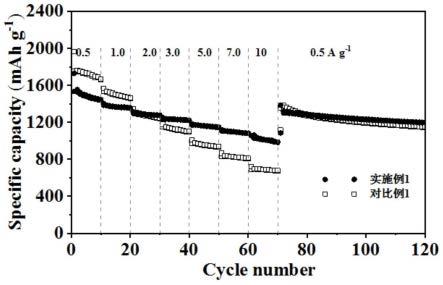

从表2明显可知,有关各实施例的热传导体,也就是,有关本发明的热传导体任一者皆实质上的热传导性优越,以及,可抑制按压时的过度变形,并可适宜地防止短路等问题的发生。另外,有关本发明的热传导体的耐久性也优越。相对于此,有关各比较例的热传导体无法获得可满足的结果。

[0550]

[产业上的利用可能性]

[0551]

本发明的热传导体,为具备多个热传导部、及以具有柔软性的材料所构成且接合前述各热传导部的接合部的热传导体,其中,具有空隙部,于该空隙部不存在有前述热传导部及前述接合部,将从第一方向俯视观看时的热传导体的面积设为s0[cm2],且将在从前述第一方向以0.2mpa按压时的按压状态下从前述第一方向俯视观看时的热传导体的面积设为s1[cm2]时,满足0.5≤[(s1

–

s0)/s0]

×

100≤20的条件。因此,可提供一种热传导体,其兼具在使用时对于接触的构件的密合性的确保与压缩时的过度变形的抑制。另外,本发明的热传导体的制造方法,该热传导体具备多个热传导部、及接合前述各热传导部的接合部,且该热传导体的制造方法具有:准备使用于前述热传导部的形成的热传导部形成用构件的热传导部形成用构件准备步骤;以及将使用于前述接合部的形成的接合部形成用组合物附着在前述热传导部形成用构件的表面的接合部形成用组合物附着步骤;且前述热传导体具有空隙部,于该空隙部不存在有前述热传导部及前述接合部,且将从第一方向俯视观看时的前述热传导体的面积设为s0[cm2],且将在从前述第一方向以0.2mpa按压时的按压状态下从前述第一方向俯视观看时的热传导体的面积设为s1[cm2]时,前述制造方法所制造的前述热传导体满足0.5≤[(s1

–

s0)/s0]

×

100≤20的条件。因此,可提供一种热传导体的制造方法,其可效率良好地制造热传导体,而该热传导体兼具在使用时对于接触的构件的密合

性的确保与压缩时的过度变形的抑制。另外,本发明的热传导体的制造方法,该热传导体为具备多个热传导部、及接合前述各热传导部的接合部的热传导体,该热传导体的制造方法具有:准备使用于前述热传导部的形成的长条的热传导部形成用构件的热传导部形成用构件准备步骤;将使用于前述接合部的形成的接合部形成用组合物附着于前述热传导部形成用构件的表面的接合部形成用组合物附着步骤;以横移卷绕的方式使附着有前述接合部形成用组合物的前述热传导部形成用构件卷绕于卷筒的周面而获得筒状的卷绕体的卷绕步骤;以及将前述卷绕体在相对于前述卷筒的轴方向为非垂直的方向切开,获得切开体的切开步骤。因此,可提供一种热传导体的制造方法,其可效率良好地制造热传导体,而该热传导体兼具在使用时对于接触的构件的密合性的确保与压缩时的过度变形的抑制。因此,本发明的热传导体及热传导体的制造方法的制造方法具有产业上的利用可能性。

[0552]

附图标记说明

[0553]

1:热传导体

[0554]

2:空隙部

[0555]

10:热传导部

[0556]

10a:第一列

[0557]

10b:第二列

[0558]

10c:贯通热传导部

[0559]

10’:热传导部形成用构件

[0560]

20:接合部

[0561]

20’:接合部形成用组合物

[0562]

21:树脂材料

[0563]

21’:硬化性树脂材料

[0564]

30:卷绕体

[0565]

40:切开体

[0566]

50:聚轮烷

[0567]

51:环状分子

[0568]

52:第一聚合物

[0569]

53:封端基

[0570]

60:第二聚合物

[0571]

70:有底凹部

[0572]

80:孔部

[0573]

90:平板

[0574]

100:中央演算处理装置

[0575]

110:冷却鳍片

[0576]

120:主板

[0577]

130:基板

[0578]

140:配线

[0579]

150:底部填充剂

[0580]

180:管体

[0581]

200:段差

[0582]

210:构件

[0583]

fg:鳞片状石墨

[0584]

hf:高温流体

[0585]

r1:胚膜卷

[0586]

r2:卷取卷筒

[0587]

r3:导引辊

[0588]

m:受液槽

[0589]

t

10

:厚度

[0590]

t2:厚度

[0591]w10

:宽度

[0592]g10

:间隔

[0593]

l0:长度

[0594]

l1:长度

[0595]

t1:厚度

[0596]

t2:厚度

[0597]

t3:厚度

[0598]

s0:面积

[0599]

s1:面积

[0600]

s3:面积

[0601]

s4:面积

[0602]

θ1:角度

[0603]

θ2:角度

[0604]

θ3:角度

[0605]

θ4:角度

[0606]a–

a’:切割线

[0607]b–

b’:切割线

[0608]c–

c’:切割线

[0609]d–

d’:切割线

[0610]

c:中心轴

[0611]

d1:箭号

[0612]

d2:箭号

[0613]

d1:方向

[0614]

d2:方向

[0615]e10

:延伸方向

[0616]

g1:间隙

[0617]

g2:间隙

[0618]

v:垂直线

[0619]

v1:法线方向。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。