1.本实用新型涉及安装装置技术领域,具体涉及一种绝缘拉杆安装装置。

背景技术:

2.绝缘拉杆包括绝缘拉杆座和连接轴,目前在对绝缘拉杆进行组装时,通常是通过人工手动的方式将绝缘拉杆座和连接轴对接配合旋转拧紧,从而组装成绝缘拉杆,但是该安装方式劳动强度大,且费时费力,安装精度较差、效率较低,无法满足较高的安装要求。

技术实现要素:

3.本实用新型旨在提供一种绝缘拉杆安装装置,以解决上述存在的问题。

4.为实现上述目的,本实用新型的技术方案为:一种绝缘拉杆安装装置,包括旋转限位机构、推动机构和定位架,推动机构与旋转限位机构驱动连接,旋转限位机构与定位架相对设置,定位架用于对连接轴进行安装限位,旋转限位机构用于与绝缘拉杆座对接限位,推动机构驱动旋转限位机构朝定位架方向移动,旋转限位机构驱动绝缘拉杆座进行转动,从而使得绝缘拉杆座与连接轴进行安装连接从而形成绝缘拉杆。

5.优选地,旋转限位机构包括旋转驱动件、对接轴和限位导向件,旋转驱动件设置在限位导向件上,且旋转驱动件和对接轴传动连接,对接轴和限位导向件互相配合对绝缘拉杆座进行夹紧限位。

6.优选地,限位导向件套设在对接轴靠近定位架的一端。

7.优选地,限位导向件包括导向座和设置在导向座上靠近定位架一侧的限位板,限位板中心为一限位孔,对接轴的末端位于限位孔内,且限位孔内位于对接轴的末端的相对的两侧设置分别有限位卡块,两个限位卡块之间连接有弹簧,两个限位卡块相对的一侧分别形成有与对接轴对应的弧形缺口。

8.优选地,旋转驱动件包括第一电机,第一电机与对接轴通过齿轮啮合传动配合。

9.优选地,旋转驱动件为两个。

10.优选地,还包括一箱体,箱体上竖立设置有第一安装板和第二安装板,对接轴设置在第一安装板上,定位架设置在第二安装板上,第一安装板和第二安装板之间设置有导向杆,限位导向件的导向座与导向杆滑移配合。

11.优选地,还包括一升降驱动件上,定位架通过升降驱动件滑动连接在第二安装板上。

12.优选地,定位架包括连接件和支撑件,连接件和支撑件之间通过两根支杆连接,连接件连接在升降驱动件上,连接件上设置有u形凹槽,支撑件上设置有弧形支撑口。

13.优选地,推动机构为增压气缸。

14.本实用新型具有以下有益效果:

15.(1)本实用新型包括旋转限位机构、推动机构和定位架,推动机构与旋转限位机构驱动连接,旋转限位机构与定位架相对设置,定位架用于对连接轴进行安装限位,旋转限位

机构与绝缘拉杆座对接限位,推动机构驱动旋转限位机构朝定位架方向移动,旋转限位机构驱动绝缘拉杆座进行转动,从而使得绝缘拉杆座与连接轴进行安装连接成绝缘拉杆,该安装方式降低了人工劳动强度,更加省时省力,大大提高绝缘拉杆的安装精度与效率。

16.(2)限位导向件包括导向座和限位板,限位板中心为一限位孔,对接轴的末端位于限位孔内,且限位孔内位于对接轴的末端的相对的两侧设置分别有限位卡块,两个限位卡块之间连接有弹簧,两个限位卡块相对的一侧分别形成有与对接轴对应的弧形缺口,绝缘拉杆座的一端与两个限位卡块的弧形缺口上对接,从而使得绝缘拉杆座稳定限位于两个限位卡块与对接轴之间,进一步绝缘拉杆的安装精度。

附图说明

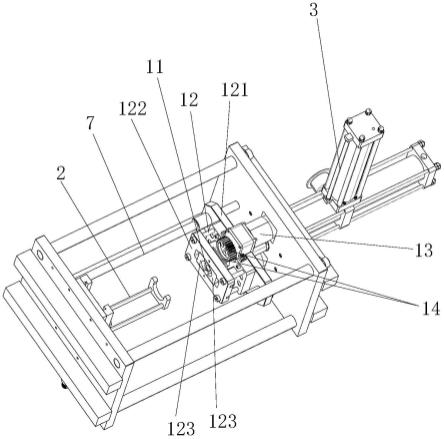

17.图1是本实用新型一个实施例的立体图;

18.图2是本实用新型一个实施例的俯视图;

19.图3是本实用新型一个实施例去掉箱体后的立体图(一);

20.图4是本实用新型一个实施例去掉箱体后的立体图(二);

21.图5是本实用新型一个实施例去掉箱体后的立体图(三);

22.图6是本实用新型一个实施例的旋转限位机构的拆解图;

23.图7是本实用新型一个实施例的定位架的结构示意图;

24.图8是绝缘拉杆的整体外观示意图;

25.图9是绝缘拉杆的剖视图。

26.附图标注:

27.1旋转限位机构,11对接轴,12限位导向件,121导向座,122限位板,1221限位孔,123限位卡块,1231弧形缺口,13第一电机,14齿轮,2定位架,21连接件,211u形凹槽,22支撑件,221弧形支撑口,23支杆,3推动机构,4箱体,5第一安装板,6第二安装板,7导向杆,8升降驱动件,9绝缘拉杆座,10连接轴。

具体实施方式

28.为进一步说明各实施例,本实用新型提供有附图。这些附图为本实用新型揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本实用新型的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

29.参阅图1-7所示,作为本实用新型的实施例,提供一种绝缘拉杆安装装置,包括旋转限位机构1、推动机构3和定位架2,推动机构3与旋转限位机构1驱动连接,旋转限位机构1与定位架2相对设置,定位架2用于对连接轴10进行安装限位,旋转限位机构1用于与绝缘拉杆座9对接限位,推动机构3驱动旋转限位机构1朝定位架2方向移动,旋转限位机构1驱动绝缘拉杆座9进行转动,从而使得绝缘拉杆座9与连接轴10进行安装连接从而形成绝缘拉杆。

30.上述技术方案,通过将连接轴10放置在定位架2上,将绝缘拉杆座9与旋转限位机构1对接配合,绝缘拉杆座9与连接轴10对接配合,推动机构3驱动旋转限位机构1朝定位架2方向移动的同时旋转限位机构1驱动绝缘拉杆座9进行转动,从而使得绝缘拉杆座9与连接轴10进行安装连接成绝缘拉杆。本实用新型对绝缘拉杆的安装方式相比于人工手动的安装

方式更加省时省力,大大提高绝缘拉杆的安装精度与效率。

31.参阅图8-9所示,绝缘拉杆包括绝缘拉杆座9和连接轴10,绝缘拉杆座9和连接轴10对接配合旋转拧紧组装成绝缘拉杆。

32.本实施例中,旋转限位机构1包括旋转驱动件、对接轴11和限位导向件12,旋转驱动件设置在限位导向件12上,且旋转驱动件和对接轴11传动连接,对接轴11和限位导向件12互相配合对绝缘拉杆座9进行夹紧限位,再通过旋转驱动件驱动对接轴11进行转动,从而带动绝缘拉杆座9进行转动。

33.本实施例中,限位导向件12套设在对接轴11靠近定位架2的一端,使得绝缘拉杆座9能够更加稳定限位在对接轴11和限位导向件12之间。

34.参阅图6所示,本实施例中,限位导向件12包括导向座121和设置在导向座121上靠近定位架2一侧的限位板122,限位板122中心为一限位孔1221,对接轴11的末端位于限位孔1221内,且限位孔1221内位于对接轴11的末端的相对的两侧设置分别有限位卡块123,两个限位卡块123之间连接有弹簧,两个限位卡块123相对的一侧分别形成有与对接轴11对应的弧形缺口1231,绝缘拉杆座9的一端与两个限位卡块123的弧形缺口1231对接,从而使得绝缘拉杆座9稳定限位于两个限位卡块123与对接轴11之间,进一步提高了绝缘拉杆的安装精度。

35.本实施例中,旋转驱动件包括第一电机13,第一电机13与对接轴11通过齿轮14啮合传动配合,第一电机13驱动对接轴11进行转动,从而带动绝缘拉杆座9进行转动。

36.本实施例中,旋转驱动件为两个,两个旋转驱动件分别设置在对接轴11的上下两侧,保证驱动对接轴11进行旋转的力度更加充足且平衡,进而保证绝缘拉杆座9的旋转过程更加稳定。

37.本实施例中,还包括一箱体4,箱体4上竖立设置有第一安装板5和第二安装板6,对接轴11设置在第一安装板5上,定位架2设置在第二安装板6上,第一安装板5和第二安装板6之间设置有导向杆7,限位导向件12的导向座121与导向杆7滑移配合,保证对接轴11和限位导向件12能够按照规定的路径进行精准稳定的移动,进而保证绝缘拉杆座9在移动过程中不发生偏移,提高与连接轴10安装配合的精准度。

38.本实施例中,还包括一升降驱动件8上,定位架2通过升降驱动件8滑动连接在第二安装板6上,当绝缘拉杆座9与连接轴10安装连接成绝缘拉杆后,升降驱动件8驱动定位架2向上移动,从而方便工作人员将绝缘拉杆取出。

39.本实施例中,定位架2包括连接件21和支撑件22,连接件21和支撑件22之间通过两根支杆23连接,连接件21连接在升降驱动件8上,连接件21上设置有u形凹槽211,支撑件22上设置有弧形支撑口221,该技术方案能够与大部分的绝缘拉杆相适配安装,且使得绝缘拉杆在安放和装配过程也更加的稳定,进一步提高安装精度。

40.本实施例中,推动机构3为增压气缸,增压气缸驱动对接轴11进行直线运动,从而驱动旋转限位机构1朝定位架2方向移动,增压气缸具有速度快,出力稳定、调整容易、噪音小的优点。

41.本实施例的工作流程如下:

42.首先将连接轴10放置在定位架2上,将绝缘拉杆座9的一端与两个限位卡块123的弧形缺口1231上对接,两个限位卡块123与对接轴11与绝缘拉杆座9进行夹紧限位,绝缘拉

杆座9的另一端与连接轴10相对配合,增压气缸驱动对接轴11进行直线运动,从而驱动旋转限位机构1朝定位架2方向移动,进而带动绝缘拉杆座9朝连接轴10方向移动,同时第一电机13转动带动对接轴11进行转动进而带动绝缘拉杆座9进行转动,从而使得绝缘拉杆座9与连接轴10进行安装连接成绝缘拉杆,之后升降驱动件8驱动定位架2向上移动,绝缘拉杆升起,工作人员将绝缘拉杆取出即完成绝缘拉杆的整个安装流程。

43.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上对本实用新型做出的各种变化,均落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。