1.本技术属于电池技术领域,具体涉及大容量电池的安全结构和大容量电池。

背景技术:

2.锂电池是一种具有比能量高,高电压、使用寿命长、对环境无危害、无记忆性的新型电池,传统结构的锂电池在工作过程中会产生大量的热量,而锂电池材料的导热性能差,所以此种结构的锂电池内部的热量会迅速累积,使得锂电池温度过高,进一步可能造成锂电池性能下降或者热失控,严重的会引起燃烧或爆炸等危险后果。

3.锂电池的安全结构上有提高散热性,对电池进行降温等处理方式,设置泄压口、收集气囊等方式。提高电池散热性与对电池进行降温是对电池进行事前安全措施,设置泄压口与收集气囊则是对电池真正发生热失控的一种安全补救措施。而一旦锂电池发生热失控而导致泄压口打开时,其内部的电解液、正负极材料等物质会随着电池内部高温一同喷到环境中,这些物质特别是电解液是极易可燃的物质,喷出时温度就在其自燃点以上,它们在空气中会立即燃烧起来,将电池附近的其他物质引燃,从而造成二次损害。一般认为锂电池发生热失控而导致的火灾难以被扑灭,只能等着电池内部的可燃物燃烧殆尽,因此一旦电池发生热失控时,其安全结构的要解决的主要问题是减少二次损害的程度。

4.专利cn109088109a等公开了一种安全电池,其包括电池组件和安全气囊,在泄压口外部设置收集气囊,并将电池热失控时产生的气体进行收集,然后用更多的惰性气体对其进行稀释,使的混合气体具有不燃性。这种处理方式一方面因为电池泄压口喷出的高温气体对收集气囊的耐温性有较高的要求,另一方面,大容量电池一旦发生热失控,其释放的气体量也是非常大,再加上用数倍体积的惰性气体稀释后,其气囊体积将非常巨大。因此这种收集加稀释的方式不适合大容量电池,仅适合容量较小的电池。

5.专利cn203225319u/cn201420537958.x/cn201521093352.2/cn 108417757 a等提供了吸附结构以及吸附剂的专利均是直接对电池喷出的高温物质直接进行吸附而缺少对其进行冷却的环节。一般的吸附剂如活性炭,分子筛等吸附时,吸附物质的温度越高其吸附效果越差,如活性炭对气体物质的吸附温度在50℃以下,而电池热失控时喷出气体的温度一般均高于300℃,而这一温度下活性炭将失去对气体物质的吸附功能,反而对其吸附的物质有脱附功能,虽然这一温度下吸附剂能吸收气化的电解液,但无法吸附电池热失控时产生的氢气、一氧化碳、甲烷等易燃气体物质,这些物质仍然会在电池热失控时发生爆炸的危险,因此在吸附前对需要电池喷出的各种物质进行降温处理是必须进行的前置条件。

6.专利102934278a公开了一种电池以及电池系统,其在电池热失控物质吸附前有设置冷却的环节,但是它用一个散热装置,或者说散热器对电池热失控是喷出的物质进行冷却,这样的冷却方式是用另一个系统来冷却此电池系统,这样做势必是电池系统变得复杂、且成本提高。而其他的设置冷却环节的专利如cn204271170u/cn 105977521 a/cn 111640891a等其冷却物质要么为可分解产生气体来吸热的化合物,要么为可气化产生气体来吸热的化合物,这样是可以达到降低电池热失控时温度的目的,但是短时间内这些冷却

物质产生的大量气体加之电池热失控时释放的气体同时向外排放,也有可能引起爆炸等事故。再者使用这类冷却材料,其后续如果设置吸附材料,则吸附材料用量将是非常之大,以至于想达到吸附可燃气体的目的变得不切实际。

技术实现要素:

7.为解决上述技术问题,本技术的采用技术方案如下:

8.本技术实施例提供一种大容量电池的安全结构,包括电池主体,所述电池主体上设有泄压口,还包括用于对热失控电池产生的可燃物质进行降温的冷却腔,以及对有害物质进行吸附的吸附腔;所述冷却腔与泄压口连接,所述泄压口与冷却腔通过泄压膜密封隔离。所述冷却腔与所述吸附腔连通,且所述冷却腔与吸附腔之间设有多孔隔板。

9.进一步地,在本技术提供的实施例中,所述冷却腔和吸附腔可以设置在电池外部,电池热失控产生的可燃物质通过泄压口喷出电池主体进入电池外部的冷却腔中。

10.进一步地,在本技术提供的实施例中,所述冷却腔和吸附腔还可以设置在电池中心位置,电池热失控产生的可燃物质通过泄压口进入电池中心位置的冷却腔中。

11.进一步地,在本技术提供的实施例中,所述多孔隔板为多孔金属网、多孔金属板、无机纤维网中的一种。

12.进一步地,在本技术提供的实施例中,所述吸附腔上设有排气口。所述排气口上设有防潮膜,或,密封膜。所述的排气口外部连接排气管道,或,气囊。

13.进一步地,在本技术提供的实施例中,所述泄压膜为金属膜片。所述的冷却腔中填充有陶瓷球、蜂窝陶瓷片、石墨棒中的一种或者多种组合。所述陶瓷球和蜂窝陶瓷片的成分为碳化硅。

14.所述的吸附腔中填充有活性炭、多孔二氧化硅、分子筛、多孔陶瓷、吸附树脂中的一种或者多种组合。

15.本技术有益的效果在于:

16.1、当电池发生热失控而导致泄压口打开,电池内部的各种物质向外喷放时,首先到达冷却腔,通过冷却腔中的冷却材料对喷放的物质进行降温,使得喷放物质中的部分固体颗粒以及气化的电解液重新冷凝,并对气态物质进行降温为后续喷放物质中的可燃气体吸附创造条件,而且由于本技术均采用物理冷却的材料对电池热失控时喷出的物质进行降温,这类物质降温效果较好,性质稳定,更重要的是无气体产生,因此使得的后续的吸附材料吸附时的用量及吸附负荷大大降低。

17.2、吸附腔填充的吸附材料对冷却腔经过降温的可燃气体、液体以及固体物质进行吸附,从而大幅减少了排放到环境中的可燃气体量以及总气量。这样经过冷却腔以及吸附腔的后排放的气体中可燃气体温度可以降低到其自燃点以下,气体浓度降低到其爆炸极限以下。而在冷却材料和吸附材料合适的用量组合下,其排放到环境中的少了气体可以达到无色无味不燃的效果,从而避免了电池因为热失控导致的爆炸、着火等二次灾害,也降低了对环境的污染。本技术的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本技术的研究和实践而为本领域的技术人员所理解。

附图说明

18.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

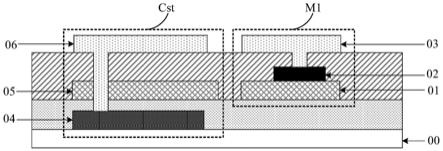

19.图1为本技术实施例1圆柱形大容量电池的安全结构的整体结构图。

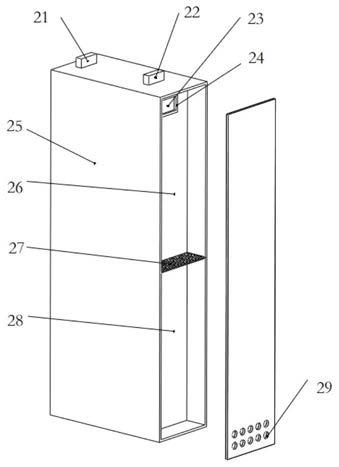

20.图2为本技术实施例2方形大容量电池的安全结构的整体结构图。

21.图3为本技术实施例3方形大容量电池的安全结构的整体结构图。

22.图4为本技术实施例4圆柱形大容量电池的安全结构的整体剖视图。

23.图5为本技术实施例4圆柱形大容量电池中心柱结构剖视图。

24.标注说明:正极极柱11/21/31/41;负极极柱12/22/32/42;电池主体13/25/35/45;泄压口14/24/34/44;泄压膜15/23/33/43;冷却腔16/26/36/46;多孔隔板17/27/37/47;吸附腔18/28/38/48;排放口19/29/39/49;排放管道310;导爆孔410;卷绕式电芯411。

具体实施方式

25.下面结合附图对本技术做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不配出一个或多个其它元件或其组合的存在或添加。

26.下面结合附图和具体的实施例对本技术的技术方案进行详细说明。

27.如图1至3所示,本技术实施例提供一种大容量电池的安全结构,包括电池主体,所述电池主体上设有泄压口,还包括用于对热失控电池产生的可燃物质进行降温的冷却腔,以及对有害物质进行吸附的吸附腔;所述冷却腔与泄压口连接,所述泄压口与冷却腔通过泄压膜密封隔离。所述冷却腔与所述吸附腔连通,且所述冷却腔与吸附腔之间设有多孔隔板。

28.进一步地,在本技术提供的实施例中,所述冷却腔和吸附腔可以设置在电池外部,电池热失控产生的可燃物质通过泄压口喷出电池主体进入电池外部的冷却腔中。

29.进一步地,在本技术提供的实施例中,所述冷却腔和吸附腔还可以设置在电池中心位置,电池热失控产生的可燃物质通过泄压口进入电池中心位置的冷却腔中。

30.进一步地,在本技术提供的实施例中,所述多孔隔板为多孔金属网、多孔金属板、无机纤维网中的一种。

31.进一步地,在本技术提供的实施例中,所述吸附腔上设有排气口。所述排气口上设有防潮膜,或,密封膜。所述的排气口外部连接排气管道,或,气囊。

32.进一步地,在本技术提供的实施例中,所述泄压膜为金属膜片。所述的冷却腔中填充有陶瓷球、蜂窝陶瓷片、石墨棒中的一种或者多种组合。所述陶瓷球和蜂窝陶瓷片的成分为碳化硅。所述的吸附腔中填充有活性炭、多孔二氧化硅、分子筛、多孔陶瓷、吸附树脂中的一种或者多种组合。

33.实施例1

34.如图1所示,一种圆柱形大容量电池的安全结构,如图1所示,包含冷却腔16、吸附腔18,其中大容量电池13的正极11,负极12位于电池的顶面同侧,泄压口14位于此圆柱形电

池的底面外壳之上,泄压口14通过泄压膜15将电池密封为一个封闭结构,冷却腔16设置于电池13的底部紧邻泄压口14的外侧,冷却腔16下部设置吸附腔18,其中冷却腔16与吸附腔18之间设有多孔金属板17,吸附腔下部设置排放口19。在冷却腔填满的陶瓷球,在吸附腔填充x13型分子筛小球,在最底部的排放口上粘贴防潮膜。

35.当电池发生热失控导致泄压口打开时,电池内部的高温物质会通过泄压口进入冷却腔,由冷却腔中的陶瓷球对其降温,使得喷放物质中的部分固体颗粒以及气化的电解液重新冷凝,后续喷放物质中的可燃气体、液体吸附创造条件。另一方面,经过冷却腔的各种物质降温后进入吸附腔,并通过吸附腔中的分子筛吸附剂对全部的液体,对大部分可燃气体进行吸附,没有被吸附的小分子气体如氮气、二氧化氮等通过排气口排放。将电池热失控后产生的各种物质通过冷却、吸附后再排放而不会引发爆炸、着火等危险。

36.实施例2

37.如图2所示,一种方形大容量电池的安全结构,如图2所示,包含冷却腔26、吸附腔28,其中大容量电池25的正极21,负极22位于电池的顶面同侧,泄压口24位于此方形电池的侧面外壳的上部,泄压口24通过泄压膜25将电池密封为一个封闭结构,冷却腔26设置于电池的侧面上部紧邻泄压口24的外侧,冷却腔26下部设置吸附腔28,其中冷却腔26与吸附腔28之间设有多孔纤维网27,吸附腔下部设置排放口29。在冷却腔填满蜂窝陶瓷体,在吸附腔填充圆柱形活性炭粒料,在底部的排放口上粘贴密封膜。

38.当电池发生热失控导致泄压口打开时,电池内部的高温物质会通过泄压口进入冷却腔,由冷却腔中的陶瓷球对其降温,使得喷放物质中的部分固体颗粒以及气化的电解液重新冷凝,后续喷放物质中的可燃气体、液体吸附创造条件。另一方面,经过冷却腔的各种物质降温后进入吸附腔,并通过吸附腔中的分子筛吸附剂对全部的液体,对大部分可燃气体进行吸附,没有被吸附的小分子气体如氮气、二氧化氮等通过排气口排放。将电池热失控后产生的各种物质通过冷却、吸附后再排放而不会引发爆炸、着火等危险。

39.实施例3

40.如图3所示,一种方形大容量电池的安全结构,如图3所示,包含冷却腔36、吸附腔38,其中大容量电池35的正极31,负极32位于电池的顶面同侧,正极与负极通过极柱转接头从冷却腔的侧面引出,泄压口34位于此方形电池与正极、负极同侧的顶面,泄压口通过泄压膜33将电池密封为一个封闭结构,冷却腔36设置于电池的顶面紧邻泄压口34的外侧,冷却腔上部设置吸附腔38,其中冷却腔36与吸附腔38之间设有金属网37,吸附腔上部设置排放口39,排放口上安装排气管道310,排气管道的口部设置在远离可燃物的安全地带,排气管口部用堵头封堵。在冷却腔中填满石墨棒,在吸附腔填充活性炭粉末。

41.当电池发生热失控导致泄压口打开时,电池内部的高温物质会通过泄压口进入冷却腔,由冷却腔中的陶瓷球对其降温,使得喷放物质中的部分固体颗粒以及气化的电解液重新冷凝,后续喷放物质中的可燃气体、液体吸附创造条件。另一方面,经过冷却腔的各种物质降温后进入吸附腔,并通过吸附腔中的分子筛吸附剂对全部的液体,对大部分可燃气体进行吸附,没有被吸附的小分子气体如氮气、二氧化氮等通过排气口排放。将电池热失控后产生的各种物质通过冷却、吸附后再排放而不会引发爆炸、着火等危险。

42.实施例4

43.如图4、图5所示,一种圆柱形大容量电池的安全结构,包含圆柱形大容量电池45的

正极41,负极42,卷绕式电芯411。安全结构设置于圆柱形电池的中心柱上,由下网上依次为导爆孔410、泄压口44、冷却腔46、多孔纤维网47、吸附腔48、排放口49。泄压口44通过泄压膜43将电池密封为一个封闭结构,冷却腔46设置于中心柱泄压口的上部紧邻泄压口44的外侧,冷却腔46上部设置吸附腔48,其中冷却腔46与吸附腔48之间设有多孔纤维网47,吸附腔上部设置排放口49。在冷却腔填满蜂窝陶瓷体,在吸附腔填充圆柱形活性炭粒料,在中心柱上部的排放口粘贴密封膜。

44.当电池发生热失控导致电芯内部压力增大时,中心柱底部的泄压口打开,电池内部的高温物质会通过下部的导爆孔后从泄压口进入冷却腔,由冷却腔中的陶瓷球对其降温,使得喷放物质中的部分固体颗粒以及气化的电解液重新冷凝,后续喷放物质中的可燃气体、液体吸附创造条件。另一方面,经过冷却腔的各种物质降温后进入吸附腔,并通过吸附腔中的分子筛吸附剂对全部的液体,对大部分可燃气体进行吸附,没有被吸附的小分子气体如氮气、二氧化氮等通过排气口排放。将电池热失控后产生的各种物质通过冷却、吸附后再排放而不会引发爆炸、着火等危险。

45.尽管本技术的实施方案已公开如上,但其并不仅限于说明书和实施方式中所列运用。它完全可以被适用于各种适合本技术的领域。对于熟悉本领域的人员而言,可容易地实现另外的修改。因此在不背离权利要求及等同范围所限定的一般概念下,本技术并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。