1.本发明涉及废钢回收技术领域,特别涉及一种废钢破碎生产线专用二级可控磁选装置。

背景技术:

2.废金属资源的有效回收利用,可大大减少对自然矿物资源的开采耗用,达到减少土地占用、降低社会总能耗、节约投资、保护生态环境、提高劳动生产效益的目的。特别是在自然矿物资源极度消耗并日趋匮乏的今天,废金属资源在世界经济。可持续发展战略中的地位就愈显突出。

3.一般的废钢破碎生产线使用的磁选结构均为简单的一级磁选结构装置,其分选效果一般,在料型品质较差时,并不能很好的达到废钢破碎料的非磁性杂质预期的分离效果;而如果料型品质足够,又不需要额外进行二级磁选,造成不必要的能源消耗。

4.如专利号为cn211989161u的一种废钢破碎生产线专用二级可控磁选装置,其在解决上述问题的同时,存在如下问题,其将废金属磁选筛出的效果及效率均较差,同时仅靠惯性很难将吸附在磁选辊上的废金属与其分离,那么在磁选辊上吸附废金属去除效果较差的情况下而影响其正常磁选工作。

技术实现要素:

5.本发明的目的就是提供一种废钢破碎生产线专用二级可控磁选装置。

6.本发明的技术问题主要通过下述技术方案得以解决:

7.一种废钢破碎生产线专用二级可控磁选装置,包括两组给料机构,其中每组给料机构下游处均设置有磁选机构i:

8.所述给料机构包括倾斜设置的长条形给料槽,其中给料槽底部设置有振动电机,且给料槽下游处顶部还设置有罩体,所述罩体下游处的给料槽内倾斜设置有导料板,其中导料板的倾斜方向与给料槽的倾斜方向相反,所述罩体上设置有与抽风机连接的除尘管,其中罩体内还纵向设置有驱动辊i,且驱动辊i的转轴与罩体外侧的电机i连接,所述驱动辊i外侧壁上径向设置有搅拌桨i;

9.所述磁选机构i包括机架,其中机架底部设置有位于对应给料槽下游端正下方处的收集箱,且收集箱内设置有磁选机构ii,所述机架内纵向设置有位于给料槽上方的驱动辊ii,其中驱动辊ii的转轴与机架外侧的电机ii连接,且驱动辊ii外侧壁上设置有磁性吸附层,所述机架一侧设置有卸料机构,其中磁性机构i位于对应的给料机构与卸料机构之间,且卸料机构包括设置在驱动辊ii两端的弧形板,所述弧形板通过连接杆与对应机架连接,其中两组弧形板上下两端之间均通过连接座连接,且上方连接座与对应的磁性吸附层之间构有流通口,所述连接座与两组弧形板之间所构成的空腔内设置有驱动辊iii,所述驱动辊iii的转轴与弧形板外侧的电机iii连接,其中驱动辊iii外侧壁上径向设置有搅拌桨ii;

10.所述磁选机构ii包括纵向设置在收集箱内一侧的安装杆,其中安装杆上方倾斜设置的安装板,且安装板上方设置有磁性板,所述安装板最底端与收集箱对应侧壁之间构有落料口,所述安装板与安装杆之间通过合页铰接,其中安装板最顶端下方的收集箱内还设置有固定杆,且固定杆通过弹簧i与安装板连接。

11.优选地,两组收集槽中位于下游处的收集槽最顶端延伸至其上游方向收集箱开口内的正上方处,其中该收集槽上游处的开口内还悬空设置有挡板,且挡板位于对应驱动辊ii内的正下方处。

12.优选地,所述安装板上设置有通孔,其中磁性板底端面上设置有穿过通孔的定位杆,且磁性板大小与安装板大小相等。

13.优选地,所述机架上设置有位于对应驱动辊ii正上方处的多组斜板,其中斜板顶端与对应的磁性吸附层相贴。

14.优选地,所述驱动辊iii与下方连接座之间的两组弧形板之间倾斜设置有弹性板,其中弹性板最顶端与对应的磁性吸附层外壁相贴,且弹性板最底端向下弯折有与两组弧形板内壁固定连接的弯折部,所述弹性板与下方连接座之间通过弹簧ii连接,所述弹性板最顶端底部还设置有两端穿过对应弧形板的螺杆,其中弧形板上设置有与螺杆螺接的螺孔,且两组弧形板内的螺杆外侧壁上轴向设置有凸条。

15.优选地,所述机架上游处内顶部设置有旋转辊,其中旋转辊外壁上径向设置有刷毛,且旋转辊的转轴末端还设置有位于机架外侧的皮带轮i,所述电机ii的输出轴上设置有对应皮带轮i的皮带轮ii,其中皮带轮i与皮带轮ii之间通过传动皮带连接,所述机架上游端顶部设置有对应旋转辊的集尘罩,其中集尘罩通过管道与除尘管连接。

16.本发明的有益效果是:本发明通过两组磁选机构i与两组磁选机构ii以提升碎料的磁选效果及效率,其中还通过搅拌桨i将杂质与碎料分离,以及通过刷毛对磁性吸附层表面进行清理,从而防止杂质覆盖碎料或磁性吸附层表面,以此提升其磁导率,进而便有后续的磁选工作,从而达到提升碎料磁选效果及效率的目的,而与此同时还通过卸料机构以将碎料与磁性吸附层进行强制分离,以此便于碎料的取下工作。

附图说明

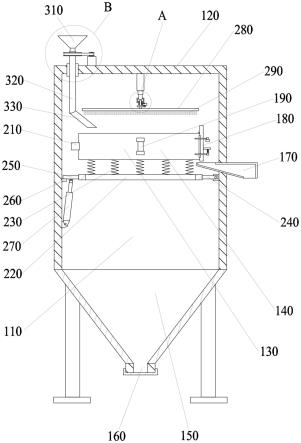

17.图1是本发明的结构示意图;

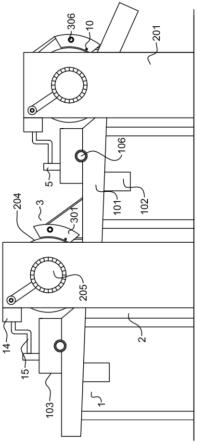

18.图2是本发明的剖视图;

19.图3是图2中的其中一局部放大图;

20.图4是图2中的另一局部放大图。

21.图中:1、给料机构,101、给料槽,102、振动电机,103、罩体,104、导料板,105、驱动辊i,106、电机i,107、搅拌桨i,2、磁选机构i,201、机架,202、收集箱,203、驱动辊ii,204、磁选吸附层,205、电机ii,3、卸料机构,301、弧形板,302、连接座,303、流通口,304、驱动辊iii,305、搅拌桨ii,306、电机iii,4、磁选机构ii,401、安装杆,402、安装板,403、磁性板,404、落料口,405、合页,406、固定杆,407、弹簧i,5、除尘管,6、挡板,7、斜板,8、弹性板,9、弯折部,10、螺杆,11、凸条,12、弹簧ii,13、旋转辊,14、集尘罩,15、管道。

具体实施方式

22.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

23.实施例1:

24.一种废钢破碎生产线专用二级可控磁选装置,包括两组给料机构1,其中每组给料机构1下游处均设置有磁选机构i2:

25.所述给料机构1包括倾斜设置的长条形给料槽101,其中给料槽101底部设置有振动电机102,且给料槽101下游处顶部还设置有罩体103,所述罩体103下游处的给料槽101内倾斜设置有导料板104,其中导料板104的倾斜方向与给料槽101的倾斜方向相反,所述罩体103上设置有与抽风机连接的除尘管5,其中罩体103内还纵向设置有驱动辊i105,且驱动辊i105的转轴与罩体103外侧的电机i106连接,所述驱动辊i105外侧壁上径向设置有搅拌桨i107;

26.所述磁选机构i2包括机架201,其中机架201底部设置有位于对应给料槽101下游端正下方处的收集箱202,且收集箱202内设置有磁选机构ii4,所述机架201内纵向设置有位于给料槽101上方的驱动辊ii203,其中驱动辊ii203的转轴与机架201外侧的电机ii205连接,且驱动辊ii203外侧壁上设置有磁性吸附层204,所述机架201一侧设置有卸料机构3,其中磁性机构i2位于对应的给料机构1与卸料机构3之间,且卸料机构3包括设置在驱动辊ii203两端的弧形板301,所述弧形板301通过连接杆与对应机架201连接,其中两组弧形板301上下两端之间均通过连接座302连接,且上方连接座302与对应的磁性吸附层204之间构有流通口303,所述连接座302与两组弧形板301之间所构成的空腔内设置有驱动辊iii304,所述驱动辊iii304的转轴与弧形板301外侧的电机iii306连接,其中驱动辊iii304外侧壁上径向设置有搅拌桨i305;

27.如图2所示,两组收集槽101中位于下游处的收集槽101最顶端延伸至其上游方向收集箱202开口内的正上方处,其中该收集槽101上游处的开口内还悬空设置有挡板6,且挡板6位于对应驱动辊ii203内的正下方处。

28.所述机架201上游处内顶部设置有旋转辊13,其中旋转辊13外壁上径向设置有刷毛,且旋转辊13的转轴末端还设置有位于机架201外侧的皮带轮i,所述电机ii205的输出轴上设置有对应皮带轮i的皮带轮ii,其中皮带轮i与皮带轮ii之间通过传动皮带连接,所述机架201上游端顶部设置有对应旋转辊13的集尘罩14,其中集尘罩14通过管道15与除尘管5连接。

29.废钢碎料流入左侧给料机构1内后沿给料槽101其底部斜面向右流动的同时,振动电机102工作可带动给料槽101进行轻微振动,进而使得其内部碎料易于沿其斜面进行流动,使得碎料不易于在给料槽101内发生淤积而导致流通不畅的问题,同时振动的给料槽101也可对位于内部进行流动的碎料起到振动筛选分离作用,使得夹杂或粘附在碎料中的杂质与其分离,而当碎料流入罩体103内的给料槽101中时,电机i106通过驱动驱动辊i105进行旋转的方式,使得驱动辊i105通过搅拌桨i107搅动此时位于罩体103内正下方给料槽101中的碎料,使得碎料与粉尘等杂质分离,与此同时抽风机通过除尘管5可将分离后弥漫的粉尘及较轻的杂质抽出,以此实现碎料与杂质进行分离的目的,而同时逆时针旋转的搅拌桨i107也可对碎料起到驱动作用,以此迫使碎料沿给料槽101斜壁向右流动,使得碎料沿导料板104斜面向上流动,而细小的杂质受给料槽101振动力影响下沿导料板104与给料槽

101底壁之间的间隙向右流动,在上述过程中因受搅拌桨i107旋转驱动的影响下,碎料易于沿导料板104斜面向上流动,而振动的给料槽101可使较轻的杂质与碎料分离并经导料板104与给料槽101底壁之间的间隙流下至收集箱202内。

30.与此同时电机ii205带动驱动辊ii203及磁性吸附层204进行顺时针旋转,那么此时流动至导料板104最顶端上方的碎料会与转动过程中的磁性吸附层204接触,以此将碎料吸附在磁性连接层204上后由驱动辊ii203带动碎屑旋转以使其位移至下游处给料机构1的正上方。

31.当驱动辊ii203通过带动吸附在磁性吸附层204上的碎料进行转动时,此时电机ii205通过皮带轮ii、传动皮带及皮带轮i可带动旋转辊13进行转动,而旋转辊13则带动刷毛进行逆时针旋转以对磁性吸附层204上的碎料进行刷洗,以此将可能粘附在碎料上或磁性吸附层204上的杂质进行刷落,其中抽风机通过除尘管5、管道15及集尘罩14可将刷落的较轻杂质抽出,以防止杂质弥漫在车间内而影响工作环境,进而进一步起到对碎料中杂质进行清理的目的,从而提升碎料的磁选效果及效率,而在去除磁选吸附层204上的杂质则可有效改善其对碎料的吸附效果,以防止碎料与磁性吸附层204之间的连接稳固性不足而导致碎料掉落的问题。

32.其中当驱动辊ii203通过磁性吸附层204带动碎料转动至卸料机构3处时,位于磁性吸附层204上碎料会经连通口303进入两组弧形板301及两组连接座302之间所构成的空腔内,此时下方连接座302可对磁性吸附层204上的碎料起到刮落作用,以使碎料与磁性吸附层204分离后掉落在下游处的给料槽101中,而与此同时电机iii306通过驱动轴iii304带动搅拌桨ii305进行逆时针旋转,以此在刮落磁性吸附层204上碎料,可防止磁性吸附层204上碎料因受下方连接座302阻挡而未及时刮落而导致碎料大量淤积的问题,实现通过静止的连接座302及旋转的搅拌桨ii305对磁性吸附层204上的碎料进行脱落。同理,通过下游处的给料机构1、磁选机构i2及卸料机构3对碎料进行再次磁选工作,以此提升磁选效率及效果。

33.本实施例中通过搅拌桨i107将杂质与碎料分离,以及通过刷毛对磁性吸附层204表面进行清理,从而防止杂质覆盖碎料或磁性吸附层204表面,以此提升其磁导率,进而便有后续的磁选工作,从而达到提升磁选效果及效率的目的。

34.如图2所示,机架201上设置有位于对应驱动辊ii203正上方处的多组斜板7,其中斜板7顶端与对应的磁性吸附层204相贴。

35.其中经卸料机构3将碎料从磁性吸附层204上分离后,假如还有残余碎料吸附在磁性吸附层204上,此时旋转的磁性吸附层204带动碎料进行旋转与斜板7顶端接触,通过斜板7将其刮落以防止磁性吸附层204将该碎料带动至给料槽101下游处而影响其后续的磁选效果及效率。

36.所述磁选机构ii4包括纵向设置在收集箱202内一侧的安装杆401,其中安装杆401上方倾斜设置的安装板402,且安装板402上方设置有磁性板403,所述安装板401最底端与收集箱202对应侧壁之间构有落料口404,所述安装板402与安装杆401之间通过合页405铰接,其中安装板402最顶端下方的收集箱202内还设置有固定杆406,且固定杆406通过弹簧i407与安装板402连接。

37.所述安装板402上设置有通孔,其中磁性板403底端面上设置有穿过通孔的定位

杆,且磁性板403大小与安装板402大小相等。

38.其中给料槽101下游端掉落的碎料在进入收集箱202后,或经斜板7刮落的残余碎料掉落在收集箱202后,其首先会与磁性板403接触并吸附在其顶端面上,同时磁导率低的杂质则会沿磁性板403顶端面流下落料口404处并最终掉落在收集箱202内底部处。

39.而当残余碎料掉落在磁性板403上后会对其造成挤压,进而使得磁性板403及安装板402以合页402为圆心进行逆时针旋转,从而挤压弹簧i407使其收缩舒展,通过收缩舒展的弹簧ii407带动安装板402及磁性板403进行抖动,使得位于磁性板403顶端面上的杂质易于沿其斜面向下流动,而不是淤积在磁性板403上,以此提升磁选效果及效率。

40.实施例2:

41.一种废钢破碎生产线专用二级可控磁选装置,其与实施例1基本相同,不同之处仅在于,

42.所述驱动辊iii304与下方连接座302之间的两组弧形板301之间倾斜设置有弹性板8,其中弹性板8最顶端与对应的磁性吸附层204外壁相贴,且弹性板8最底端向下弯折有与两组弧形板301内壁固定连接的弯折部9,所述弹性板8与下方连接座302之间通过弹簧ii12连接,所述弹性板8最顶端底部还设置有两端穿过对应弧形板301的螺杆10,其中弧形板301上设置有与螺杆10螺接的螺孔,且两组弧形板301内的螺杆10外侧壁上轴向设置有凸条11。

43.本实施例中弹性板8与弯折部9之间的连接可进行弯折,并且可在弹性板8上设置加强筋以加强其整体强度,而与此同时通过弹性板8顶端将磁性吸附层204上吸附的碎料刮落,而在根据不同规格碎料的加工要求,可旋转螺孔内的螺杆10以带动凸条11进行旋转,以使得凸条11与弹性板8顶端接触以将其顶起悬空并不与螺杆10接触,并同时拉扯弹簧ii12使其舒展,以此缓慢扩大弹性板8顶端与磁性吸附层204之间的间隙,使得其在保证将碎料从磁性吸附层上刮落的同时,还可防止其顶端与磁性吸附层204接触而影响其驱动辊ii203的转动,或降低因弹性板8与磁性吸附层203发生摩擦而受损的几率,而在凸条11与弹性板8分离后,弹簧ii12收缩拉扯弹性板8恢复原状以用于刮落磁性吸附层204上的小体积碎料。

44.以上对本发明进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。