1.本发明涉及一种半导体装置用接合线。进而,涉及一种使用了该接合线的半导体装置的制造方法及包含该接合线的半导体装置。

背景技术:

2.在半导体装置中,通过接合线来连接被形成在半导体元件上的电极与引线框架或基板上的电极之间。作为直径小于100μm的楔接合用接合线,主要使用可进行常温(25

±

10℃)下的接合的以铝(al)为主材质的接合线(以下,也简称为“al线”)(例如,专利文献1)。

3.另一方面,关于半导体装置的封装(密封)技术,以往,以金属、玻璃及/或陶瓷进行气密密封,但从成本及量产性的观点出发,开始使用一种使用了热固性环氧树脂的树脂密封。

4.现有技术文献

5.专利文献

6.专利文献1:日本特表2016-511529号公报

技术实现要素:

7.发明要解决的技术问题

8.伴随半导体装置的密封技术的变迁,与以往的气密密封不同,接合线会被暴露于包含离子性的杂质或水分的环境。在那种环境中,al线的腐蚀会显著地进行,难以维持接合可靠性。此外,关于al线,在其物理性质上,易再结晶,热膨胀率也较大,因此向高温用途的适用比较困难。

9.作为球接合用接合线,已知一种由钯(pd)覆盖的铜(cu)线(例如,日本特开2005-167020号公报),并确认了:在将上述pd被覆cu线用于楔接合的情况下,常温下的接合是困难的。尽管通过在接合时加热,能够得到足够的接合强度,但因为加热所导致的氧化或因加热、冷却导致的向各构件的热应力的产生、以及需要用于加热的时间,所以用途会被限定。

10.此外,关于不具有被覆的裸cu线,尽管在常温下的楔接合中,接合初期会呈现足够的接合强度,但因电极接合部中的腐蚀的进行,得不到良好的接合可靠性。

11.本发明的目的在于提供一种即使适用于常温下的楔接合也会呈现良好的接合性,且接合可靠性也较为优异的接合线。

12.用于解决技术问题的技术手段

13.就上述问题进行了专心研究,结果发现能够通过具有下述构成的接合线来解决上述问题,通过基于上述认识进一步反复研究,从而完成了本发明。

14.即,本发明包含以下内容。

15.[1]一种半导体装置用接合线,其具有由cu或cu合金构成的芯材(以下,称为“cu芯材”)、以及

[0016]

被设置于该cu芯材的表面的含有贵金属的被覆(以下,称为“贵金属被覆”);

[0017]

该线的表面中的cu浓度为30~80at%。

[0018]

[2]如[1]所述的接合线,其中,表面中的cu浓度在下述<条件>下,由俄歇电子能谱法(aes:auger electron spectroscopy)来测定。

[0019]

<条件>进行定位,使得线的宽度的中心为测定面的宽度的中心,且测定面的宽度为线直径的10%以上15%以下,测定面的长度为测定面的宽度的5倍。

[0020]

[3]如[1]或[2]所述的接合线,其中,贵金属被覆包含pd。

[0021]

[4]如[3]所述的接合线,其中,贵金属被覆还包含au。

[0022]

[5]如[1]~[4]的任意一项所述的接合线,其中,贵金属被覆中的贵金属的最大浓度为50at%以上。

[0023]

[6]如[4]或[5]所述的接合线,其中,表示贵金属被覆中的au的最大浓度的位置处于比表示pd的最大浓度的位置靠表面侧处。

[0024]

[7]如[5]或[6]所述的接合线,其中,贵金属被覆中的贵金属的最大浓度根据深度方向的浓度分布求得,该深度方向的浓度分布通过以下方式得到:一边通过ar溅射,从线的表面沿深度方向向下挖掘,一边以下述<条件>通过俄歇电子能谱法(aes)来测定。

[0025]

<条件>进行定位,使得线的宽度的中心为测定面的宽度的中心,且测定面的宽度为线直径的10%以上15%以下,测定面的长度为测定面的宽度的5倍。

[0026]

[8]如[1]~[7]的任意一项所述的接合线,其中,cu芯材由cu和不可避免的杂质构成。

[0027]

[9]如[1]~[8]的任意一项所述的接合线,其中,贵金属被覆由贵金属和不可避免的杂质构成。

[0028]

[10]如[1]~[7]的任意一项所述的接合线,其中,包含从由ni、zn、rh、in、ir及pt构成的组中选择的1种以上的元素(以下,称为“第1添加元素”),第1添加元素针对线整体的浓度总计为0.1~1.5质量%。

[0029]

[11]如[1]~[7]、[10]的任意一项所述的接合线,其中,包含从由p、b、be、fe、mg、ti、zn、ag及si构成的组中选择的1种以上的元素(以下,称为“第2添加元素”),第2添加元素针对线整体的浓度总计为0.1~200质量ppm。

[0030]

[12]如[10]或[11]所述的接合线,其中,cu芯材由cu、从第1添加元素及第2添加元素选择的1种以上的元素、以及不可避免的杂质构成。

[0031]

[13]如[10]~[12]的任意一项所述的接合线,其中,贵金属被覆由贵金属、从第1添加元素及第2添加元素选择的1种以上的元素、以及不可避免的杂质构成。

[0032]

[14]如[1]~[13]的任意一项所述的接合线,其中,垂直于线轴的方向的cu芯材截面中的平均晶体粒径为1.4~3.2μm。

[0033]

[15]如[1]~[14]的任意一项所述的接合线,其中,该接合线为楔-楔接合用。

[0034]

[16]一种半导体装置的制造方法,其包含将半导体元件上的第1电极和引线框架或电路基板上的第2电极通过[1]~[15]的任意一项所述的接合线来连接的工序,

[0035]

通过楔接合来实施第1电极与接合线的第1连接、以及第2电极与接合线的第2连接这两者。

[0036]

[17]如[16]所述的方法,其中,在常温下实施第1连接和第2连接。

[0037]

[18]一种半导体装置,其包含如[1]~[15]的任意一项所述的接合线。

[0038]

发明效果

[0039]

根据本发明,能够提供一种即使适用于常温下的楔接合,也会呈现良好的接合性,且接合可靠性也较为优异的接合线。

具体实施方式

[0040]

以下,对本发明就其优选的实施方式详细进行说明。

[0041]

[半导体装置用接合线]

[0042]

本发明的半导体装置用接合线的特征在于,具有:

[0043]

芯材(以下,也称“cu芯材”),其由cu或cu合金构成;以及

[0044]

被覆(以下,也称“贵金属被覆”),其被设置于该cu芯材的表面并含有贵金属,

[0045]

该线的表面中的cu浓度为30~80at%。

[0046]

如前所述,作为球接合用接合线,已知一种pd被覆cu线,但确认了:在将上述pd被覆cu线用于楔接合的情况下,常温下的接合较为困难。在球接合用的pd被覆cu线中,为了抑制球形成时的氧化,在线表面具有高浓度的pd被覆。另一方面,在使用了cu线的接合中,通过cu与电极金属的扩散接合,会达成足够的接合强度。当将球接合用的pd被覆cu线用于常温(25

±

10℃)下的楔接合时,由于存在于线表面的高浓度的pd被覆,cu与电极金属的扩散接合会被抑制,因此推测为得不到充分的接合。尽管能够通过在接合时加热来得到足够的接合强度,但因为加热所导致的氧化或因加热、冷却导致的向各构件的热应力的产生、以及还需要用于加热的时间,所以用途会被限定。也考虑al线或不具有被覆的裸cu线的适用,但关于这些线,如前所述,会存在难以得到良好的接合可靠性这样的问题。

[0047]

本发明人们在为了提供一种即使适用于常温下的楔接合也会呈现良好的接合性,且接合可靠性也较为优异的接合线而专心研究的过程中发现:通过针对具有贵金属被覆的cu线提高表面的cu浓度,从而即使适用于常温下的楔接合,也会呈现良好的接合性。不仅如此,也发现了:在具有贵金属被覆、并且表面的cu浓度处于预定范围的cu线中,即使在通过树脂密封来制造半导体装置的情况下,也能够实现良好的接合可靠性。推测为:由于具有贵金属被覆,从而在接合界面存在贵金属以某种程度的浓度存在的区域,由于上述含贵金属区域,使得电极接合部中的腐蚀的进行被显著地抑制。进而,即使在向伴随功率半导体装置等装置的工作循环的温度变化较为显著的用途的适用中,也以cu为主材料,因此也能够显著地抑制在al线中会成为问题的热应力所导致的连接部界面、附近处的裂纹(带裂纹(bond crack)或踵裂纹(heel crack))的产生。如此,本发明会显著地有助于也以常温接合为对象的楔接合用途中的cu系线的实用化,并有助于廉价且高性能的半导体装置的实现。

[0048]

从即使适用于常温下的楔接合也会实现良好的接合性的观点出发,在本发明的半导体装置用接合线(以下,也简称为“本发明的线”、“线”)中,表面中的cu浓度的下限为30at%以上,优选为35at%以上,更优选的是,为40at%以上、42at%以上、44at%以上或45at%以上。本发明人们确认了:当表面中的cu浓度处于上述范围时,即使在适用于高温用途的情况下,也会起到可抑制电化腐蚀的进行这样的优异效果。

[0049]

本发明人们发现:尤其是,当表面中的cu浓度为45at%以上时,在适用于常温下的楔接合的情况下,能够实现特别优异的接合性。表面中的cu浓度进一步优选为46at%以上、48at%以上、50at%以上或超过50at%。

[0050]

从即使在通过树脂密封制造了半导体装置的情况下,也会实现良好的接合可靠性的观点出发,尤其是即使在高温高湿环境下,也会实现良好的接合可靠性的观点出发,表面中的cu浓度的上限为80at%以下,优选为75at%以下,更优选的是,70at%以下、65at%以下或60at%以下。

[0051]

在本发明中,表面中的cu浓度能够以线表面为测定面,通过俄歇电子能谱法(aes)来测定并求得。详细而言,通过俄歇电子能谱法(aes),进行线表面的组成分析。在此,在求表面中的cu浓度时,不考虑碳(c)、硫(s)、氧(o)、氮(n)等气体成分、非金属元素等。

[0052]

在通过俄歇电子能谱法(aes)进行线表面的组成分析时,测定面的位置及尺寸如下这样确定。另外,以下,所谓测定面的宽度,是指与线轴垂直的方向(线的粗细方向)上的测定面的尺寸,所谓测定面的长度,是指线轴的方向(线的长度方向)上的测定面的尺寸。

[0053]

首先,将供测定的线直线状地固定于试样支架。接着,进行定位,使得垂直于线轴的方向上的线的宽度的中心成为测定面的宽度的中心,且决定测定面,使得测定面的宽度成为线直径的10%以上15%以下。测定面的长度设定为测定面的宽度的5倍。通过如上所述地决定测定面的位置及尺寸,能够高精度地对即使适用于常温下的楔接合,也会实现良好的接合性所需的、表面中的cu浓度进行测定。此外,优选的是,针对沿线轴向彼此分离1mm以上的多个位置(n≥3)的测定面实施,并采用其平均值。

[0054]

上述表面中的cu浓度基于以后述的[基于俄歇电子能谱法(aes)的线表面的组成分析]栏所记载的条件测定的结果。

[0055]

-cu芯材-

[0056]

本发明的线包含由cu或cu合金构成的芯材,即cu芯材。

[0057]

cu芯材只要由cu或cu合金构成即可,并不被特别地限定,作为球接合用接合线,可以使用已知的构成现有的pd被覆cu线的公知的cu芯材。

[0058]

cu芯材例如可以含有从后述的第1添加元素、第2添加元素中选择的1种以上的掺杂剂。这些掺杂剂的优选的含量如后所述。

[0059]

在优选的一个实施方式中,cu芯材由cu和不可避免的杂质构成。在其他优选的一个实施方式中,cu芯材由cu、从后述的第1添加元素及第2添加元素中选择的1种以上的元素、以及不可避免的杂质构成。另外,在针对cu芯材所说的用语“不可避免的杂质”中,也包含构成后述贵金属被覆的元素。

[0060]

cu在被包含在其他金属中的情况下,具有在高温下易扩散的性质。在具有cu芯材、以及在该cu芯材的表面具有的贵金属被覆的本发明的线中,当在其制造时进行热处理时,cu芯材中的cu能够在贵金属被覆中扩散,并到达线表面。本发明的线的特征在于,表面中的cu浓度处于预定范围,但线表面的cu可以为通过上述扩散到达表面的cu。在本发明的线中,表面的cu的状态不被特别地限定,也可以是,一部分氧化,一部分固溶于贵金属被覆中的贵金属。

[0061]

在本发明的线中,从在适用于常温下的楔接合的情况下(进而,即使在降低了接合时的负荷或超声波条件的情况下),能够实现格外良好的接合性的观点出发,垂直于线轴的方向的cu芯材截面(cu芯材c截面)中的平均晶体粒径优选为1.4μm以上,更优选为1.5μm以上、1.6μm以上、1.8μm以上或2μm以上。从实现良好的线弧形状稳定性的观点出发,该平均晶体粒径的上限优选为3.2μm以下,更优选为3.1μm以下或3μm以下。因此,在优选的一个实施

方式中,cu芯材c截面中的平均晶体粒径为1.4~3.2μm。关于平均晶体粒径,用电子背散射衍射(ebsd:electron back scatter diffraction)法等测定方法来求得各晶粒的面积,并取将各晶粒的面积视为圆时的直径的平均值。cu芯材c截面的平均晶体粒径能够通过后述的[cu芯材c截面的平均晶体粒径的测定]所述的方法来测定。

[0062]

-贵金属被覆-

[0063]

本发明的线包含被设置于cu芯材的表面的含有贵金属的被覆,即贵金属被覆。

[0064]

贵金属被覆所含有的贵金属不阻碍本发明的效果即可,并不被特别地限定,但从即使在通过树脂密封制造了半导体装置的情况下,也能够实现格外良好的接合可靠性的观点出发,优选包含钯(pd)或金(au)。更优选的是,为钯(pd)。

[0065]

在将贵金属被覆所含的贵金属的合计记为100质量%时,pd的含量优选为50质量%以上,更优选的是,为60质量%以上、70质量%以上、80质量%以上或90质量%以上。该含量的上限并不被特别地限定,也可以为100质量%,但例如也可以为99质量%以下、98质量%以下、97质量%以下等。

[0066]

贵金属被覆例如还可以含有从后述的第1添加元素、第2添加元素中选择的1种以上的掺杂剂。这些掺杂剂的优选的含量如后所述。

[0067]

在优选的一个实施方式中,贵金属被覆由贵金属和不可避免的杂质构成。在其他优选的一个实施方式中,贵金属被覆由贵金属、从后述的第1添加元素、第2添加元素选择的1种以上的元素、以及不可避免的杂质构成。另外,在针对贵金属被覆所说的用语“不可避免的杂质”中,也包含构成cu芯材的元素。

[0068]

从即使在通过树脂密封制造了半导体装置的情况下,也能够实现良好的接合可靠性的观点出发,尤其是即使在高温高湿环境下,也会实现良好的接合可靠性的观点出发,贵金属被覆中的贵金属的最大浓度优选为50at%以上。从在高温高湿环境下,也会实现格外良好的接合可靠性的观点出发,该最大浓度更优选为60at%以上、70at%以上、75at%以上或80at%以上。该最大浓度的上限并不被特别地限定,也可以为100at%,但例如也可以为99.5at%以下、99at%以下、98at%以下等。其中,在贵金属被覆满足上述最大浓度的优选条件,且其厚度(算出方法后述)为20nm以上时,即使在高温高湿环境下,也能够实现格外优异的接合可靠性,因此是优选的。关于贵金属被覆的厚度,更优选的是25nm以上,进一步优选的是30nm以上、35nm以上、40nm以上、45nm以上或50nm以上。贵金属被覆的厚度并无特别的上限,但优选为0.5μm以下,更优选为0.4μm以下、0.3μm以下、0.2μm以下、0.15μm以下或0.1μm以下。

[0069]

在本发明中,贵金属被覆中的贵金属的最大浓度能够通过以下方式求得:一边从线的表面通过ar溅射沿深度方向下挖,一边通过俄歇电子能谱法(aes)进行组成分析。详细而言,能够通过重复1)基于ar的溅射处理、及2)溅射处理后的表面组成分析来取得深度方向的浓度分布,并根据该浓度分布来求得。

[0070]

2)溅射处理后的表面组成分析能够以求得表面中的cu浓度时的、与基于俄歇电子能谱法(aes)的组成分析同样的条件来实施。即,在针对溅射处理后的表面,通过俄歇电子能谱法(aes)进行组成分析时,测定面的位置及尺寸如下这样决定。

[0071]

进行定位,使得垂直于线轴的方向上的线的宽度的中心成为测定面的宽度的中心,且决定测定面,使得测定面的宽度成为线直径的10%以上15%以下。测定面的长度设定

为测定面的宽度的5倍。通过如上所述地决定测定面的位置及尺寸,能够高精度地对即使在通过树脂密封制造了半导体装置的情况下,也适于实现良好的接合可靠性、贵金属被覆中的贵金属的最大浓度进行测定。此外,优选的是,针对沿线轴向彼此分离1mm以上的多个位置(n≥3)的测定面实施,并采用其平均值。

[0072]

对于针对一个实施方式的本发明的线求得的、深度方向的浓度分布,在以下对其倾向进行说明。从线的表面到一定的深度位置,存在cu浓度降低,并且贵金属的浓度上升的倾向。进而,当沿深度方向前进时,以某一深度位置(d)为界,会存在贵金属的浓度降低并且cu浓度上升的倾向。在这种浓度分布中,着眼于贵金属的浓度的增减,能够根据贵金属的浓度最大的位置(在上述实施方式中,为深度位置d)来求得贵金属的最大浓度。在贵金属被覆包含多种贵金属的情况下,在求“贵金属的最大浓度”时,着眼于这些多个贵金属的合计浓度的増减即可。例如,在贵金属被覆单独地包含pd的情况下,着眼于pd的浓度的増减即可,在贵金属被覆组合地包含pd和au的情况下,着眼于pd与au的合计浓度的増减即可。

[0073]

上述的、贵金属被覆中的贵金属的最大浓度的优选范围基于以后述的[基于俄歇电子能谱法(aes)的深度方向的浓度分布的取得]栏所记载的条件测定出的结果。

[0074]

在本发明的线中,除了pd以外,贵金属被覆还可以包含金(au)。由于除了pd以外,贵金属被覆还包含au,因而能够在适用于常温下的楔接合的情况下呈现格外良好的接合性,并且实现接合可靠性也格外优异的接合线。

[0075]

在贵金属被覆包含au的情况下,在将贵金属被覆所包含的贵金属的合计设为100质量%时,au的含量优选为0.5质量%以上,更优选的是,为1质量%以上、1.5质量%以上或2质量%以上。从避免过度的成本上升的观点出发,该含量的上限例如能够设为10质量%以下、7质量%以下、5质量%以下、或3质量%以下等。

[0076]

在除了pd以外,贵金属被覆还包含au的情况下,从能够进一步享受本发明的效果的观点出发,优选表示贵金属被覆中的au的最大浓度的位置位于比表示pd的最大浓度的位置靠表面侧处。在该情况下,在上述中得到的深度方向的浓度分布中,分别独立地着眼于au的浓度的増减和pd的浓度的増减即可。

[0077]

在本发明的线中,cu芯材与贵金属被覆的分界以贵金属的合计浓度为基准进行判定。将贵金属的合计浓度为20at%的位置判定为分界,将贵金属的合计浓度为20at%以上的区域判定为贵金属被覆,将小于20at%的区域判定为cu芯材。另外,即使贵金属的合计浓度小于20at%,针对存在于比基于上述判定的贵金属被覆靠线表面侧的相(层),也判定为贵金属被覆。

[0078]

关于贵金属被覆的厚度,在通过俄歇电子能谱法(aes)得到的深度方向的浓度分布中,从线轴向线表面,对浓度分布进行确认,求得从贵金属的合计浓度首次到达20at%的深度位置到线表面位置的距离,作为贵金属被覆的厚度。前述的贵金属被覆的厚度基于通过俄歇电子能谱法(aes)得到的深度方向的浓度分布,并基于将深度的单位进行sio2换算得到的结果。

[0079]

本发明的线可以还含有从由ni、zn、rh、in、ir及pt构成的组中选择的1种以上的元素(“第1添加元素”)。优选的是,第1添加元素针对线整体的浓度总计为0.1质量%以上。由此,即使在适用于高温用途的情况下,也能够进一步抑制电化腐蚀的进行,并能够实现接合可靠性特别优异的接合线。更优选的是,第1添加元素针对线整体的浓度为总计0.3质量%

以上,进一步优选的是,为0.5质量%以上。从在抑制线的硬质化并适用于常温下的楔接合的情况下,易实现良好的接合性的观点出发,第1添加元素的总计浓度的上限优选为1.5质量%以下,更优选的是,为1.4质量%以下、1.3质量%以下或1.2质量%以下。因此,在优选的一个实施方式中,本发明的线包含第1添加元素,第1添加元素针对线整体的浓度为总计0.1~1.5质量%。或者,此外,关于第1添加元素,ni针对线整体的浓度也可以小于0.1质量%,例如也可以是,为0.09质量%以下、0.08质量%以下等。

[0080]

本发明的线可以还含有从由p、b、be、fe、mg、ti、zn、ag、si构成的组中选择的1种以上的元素(以下,也称为“第2添加元素”)。优选的是,第2添加元素针对线整体的浓度总计为0.1质量ppm以上。由此,能够实现线弧形状稳定性更加优异的线。更优选的是,第2添加元素针对线整体的浓度总计为1质量ppm以上,进一步优选的是,为2质量ppm以上、3质量ppm以上、5质量ppm以上、8质量ppm以上、10质量ppm以上、20质量ppm以上、30质量ppm以上或40质量%以上,更进一步优选的是,为50质量ppm以上或55质量ppm以上。从在抑制线的硬质化并适用于常温下的楔接合的情况下也易实现良好的接合性的观点出发,第2添加元素的总计浓度的上限优选为200质量ppm以下,进一步优选的是,为190质量ppm以下、180质量ppm以下、170质量ppm以下、160质量ppm以下或150质量ppm以下。

[0081]

线中的第1添加元素或第2添加元素的含量能够通过后述的[元素含量的测定]所记载的方法来测定。

[0082]

本发明的线的直径并不被特别地限定,可以根据具体的目的来适当确定,优选可以设为15μm以上、18μm以上或20μm以上等。该直径的上限不被特别地限定,例如可以设为200μm以下、150μm以下或100μm以下等。

[0083]

<线的制造方法>

[0084]

针对本发明的半导体装置用接合线的制造方法的一例进行说明。

[0085]

首先,通过连续铸造,将高纯度(4n~6n;99.99~99.9999质量%以上)的原料铜加工为大径(直径约3~6mm),得到锭。

[0086]

在添加上述的第1添加元素或第2添加元素等掺杂剂的情况下,作为其添加方法,例如可举出使其包含在cu芯材中的方法、使其包含在贵金属被覆中的方法、使其覆盖于cu芯材的表面的方法、以及使其覆盖于贵金属被覆的表面的方法,也可以是,将这些方法进行多种组合。无论采用何种添加方法,都能够发挥本发明的效果。在使掺杂剂包含在cu芯材中的方法中,可以将含有必要浓度的掺杂剂的铜合金作为原料来使用,制造cu芯材。在向作为原材料的cu中添加掺杂剂来得到上述铜合金的情况下,既可以向cu中直接添加高纯度的掺杂剂成分,也可以利用含有1%左右的掺杂剂成分的母合金。在使掺杂剂包含在贵金属被覆中的方法中,使形成贵金属被覆时的贵金属镀浴(湿式镀敷的情况下)或靶材(干式镀敷的情况下)中含有掺杂剂即可。在使其覆盖于cu芯材的表面的方法或使其覆盖于贵金属被覆的表面的方法中,可以将cu芯材的表面或贵金属被覆的表面作为覆盖面,实施从(1)水溶液的涂布干燥热处理、(2)镀敷法(湿式)、(3)蒸镀法(干式)中选择的1个以上的覆盖处理。

[0087]

对大径的锭进行锻造、轧制、拉丝,制作直径约0.9~1.2mm的由cu或cu合金构成的线(以下,也称为“中间线”)。

[0088]

作为在cu芯材的表面形成贵金属被覆的方法,可利用电解镀、无电解镀、蒸镀法

等,利用可稳定地控制膜厚的电解镀在工业上是优选的。例如,可以是,在形成组合地包含pd和au的贵金属被覆的情况下,在将pd被覆形成于中间线表面后,在该pd被覆的表面形成au被覆。pd被覆、au被覆还可以设为在大径的锭的阶段中进行覆盖,或者也可以是,在对中间线进行拉丝从而进一步细线化后(例如在拉丝到最终的cu芯材的直径后),在该cu芯材表面形成pd被覆、au被覆。

[0089]

拉丝加工能够用可设置多套被金刚包覆的模具的连续拉丝装置来实施。根据需要,也可以在拉丝加工的中途阶段实施热处理。也可以是,通过热处理,使pd与au相互扩散,形成包含au与pd的合金的贵金属被覆。作为该方法,通过以一定的炉内温度在电炉中,在一定的速度下连续地扫掠线来促进合金化的方法能够可靠地控制合金的组成和厚度,因此是优选的。

[0090]

在拉丝加工后,进行表面改性热处理。从易实现表面中的cu浓度处于预定范围的接合线的观点出发,表面改性热处理优选在高温下长时间实施。虽然也取决于贵金属被覆的厚度或所期望的表面cu浓度等,但表面改性热处理的温度在将铜的熔点记为tm(k)时,优选在0.6tm~0.8tm的范围内决定。铜的熔点tm为1358k(=1085℃),因此表面改性热处理的温度优选为540℃~820℃的范围。此外,表面改性热处理的时间优选为5秒以上,更优选的是,为7秒以上或10秒以上。该热处理时间的上限例如能够设为20秒以下。

[0091]

作为表面改性热处理的气氛气体,优选含氢非活性气体,例如可举出含氢氦气、含氢氮气、含氢氩气。含氢非活性气体中的氢浓度例如可以设为1~20%的范围。在优选的一个实施方式中,表面改性热处理的气氛气体为合成气体(5%h2-n2)。或者,还可以在热处理时的温度、时间的严格管理下,将氮气、氩气等非活性气体用作气氛气体。

[0092]

在半导体装置的制造中,本发明的线能够用于连接半导体元件上的第1电极与引线框架或电路基板上的第2电极。与半导体元件上的第1电极的第1连接(1st接合)和与引线框架或电路基板上的第2电极的第2连接(2nd接合)可以均为楔接合。具有贵金属被覆,并且表面的cu浓度处于预定范围的本发明的线在常温下进行楔接合的情况下,也能够实现良好的接合性。因此,本发明的线能够适合于作为楔接合用(详细而言,楔-楔接合用)而使用,也能够适合于作为常温楔接合用(详细而言,常温楔-楔接合用)而使用。

[0093]

[半导体装置的制造方法]

[0094]

通过用本发明的半导体装置用接合线来连接半导体元件上的电极与引线框架或电路基板上的电极,能够制造半导体装置。

[0095]

在一个实施方式中,本发明的半导体装置的制造方法(以下,也简称为“本发明的方法”)的特征在于,包含将半导体元件上的第1电极与引线框架或电路基板上的第2电极通过本发明的线来连接的工序,并通过楔接合来实施第1电极与本发明的线的第1连接、以及第2电极与本发明的线的第2连接这两者。

[0096]

在楔接合中,不形成球,而是通过施加超声波、压力,将线部压接接合在电极上。具有贵金属被覆并且表面的cu浓度处于预定范围的本发明的线即使在常温下进行楔接合的情况下,也能够实现良好的接合性。因此,在优选的一个实施方式中,在本发明的方法中,在常温下实施第1连接和第2连接。

[0097]

即使在通过树脂密封制造半导体装置的情况下,具有贵金属被覆并且表面的cu浓度处于预定范围的本发明的线也能够实现良好的接合可靠性。因此,在优选的一个实施方

式中,本发明的方法还包含在楔接合后进行树脂密封的工序。作为用于树脂密封的树脂,可以使用在半导体装置的制造时可用于树脂密封的公知的热固性树脂组合物(例如环氧树脂组合物)。通过使用本发明的线,与热固性树脂组合物的规格无关,能够有利地实现良好的接合可靠性。

[0098]

[半导体装置]

[0099]

通过用本发明的半导体装置用接合线来连接半导体元件上的电极与引线框架或电路基板上的电极,能够制造半导体装置。

[0100]

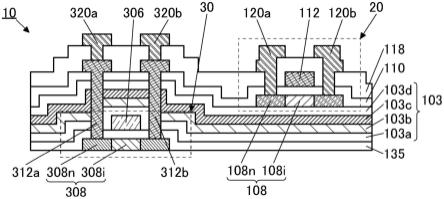

在一个实施方式中,本发明的半导体装置的特征在于,包含电路基板、半导体元件、以及用于使电路基板与半导体元件导通的接合线,该接合线为本发明的线。

[0101]

在本发明的半导体装置中,电路基板及半导体元件并不被特别地限定,可以使用可用于构成半导体装置的公知的电路基板及半导体元件。或者,还可以不使用电路基板而使用引线框架。例如,像日本特开2002-246542号公报所记载的半导体装置那样,设为包含引线框架、以及被安装于该引线框架的半导体元件的半导体装置的构成。

[0102]

作为半导体装置,可举出被提供给电气产品(例如,计算机、手机、数码相机、电视、空调、太阳能发电系统等)、以及交通工具(例如,摩托车、汽车、电车、船舶及航空器等)等的各种半导体装置。

[0103]

【实施例】

[0104]

以下,针对本发明,示出实施例并具体地进行说明。但是,本发明并不被限定于以下所示的实施例。

[0105]

(样本)

[0106]

首先,针对样本的制作方法进行说明。作为cu芯材的原材料的cu使用纯度为99.99质量%以上(4n),且剩余部分由不可避免的杂质构成的铜。此外,在添加第1添加元素或第2添加元素的情况下,它们使用了纯度为99质量%以上,且剩余部分由不可避免的杂质构成的物质,或是在cu中以高浓度配合了这些添加元素的母合金。

[0107]

芯材的cu合金通过以下方式制造:在向碳坩埚装填原料,并用高频炉在真空中或n2、ar气体等非活性气氛中加热到1090~1500℃并溶解后,通过连续铸造加工为大径,接着,通过拉丝加工细线化到最终线径。在针对得到的的铜或铜合金的芯材,进行拉拔加工,并加工到拉拔加工,并加工到后,用模具连续地进行拉丝加工等,由此进一步使线细径化。在进行拉丝加工的情况下,使用市售的润滑液,拉丝速度设为20~150m/分。在为了除去线表面的氧化膜而进行了基于盐酸的酸洗处理后,以覆盖芯材的cu合金的表面整体的方式,形成了pd被覆。进而,一部分线(实施例no.1~6、9~14、17~28、比较例no.1~4)在pd被覆上形成了au被覆。对于pd被覆、au被覆的形成,使用了电解镀法。pd镀敷液、au镀敷液使用了市售的镀敷液。

[0108]

然后,进一步进行拉丝加工等,加工到最终线径即根据需要,在拉丝加工的中途,进行了0~2次300~700℃、2~15秒的热处理。在加工到最终线径后,进行了表面改性热处理。表面改性热处理的热处理温度设为500~750℃,线的进给速度设为30~100m/分,热处理时间设为2~15秒。中间热处理及表面改性热处理的热处理方法为:一边连续地扫掠线一边进行,且一边使ar气体流动一边进行。

[0109]

(试验、评价方法)

[0110]

以下,针对试验、评价方法进行说明。

[0111]

[基于俄歇电子能谱法(aes)的线表面的组成分析]

[0112]

关于线表面中的cu浓度,以线表面为测定面,像以下那样,通过俄歇电子能谱法(aes)测定求得。

[0113]

首先,将供测定的接合线直线状地固定于试样支架。接着,进行定位,使得垂直于线长轴的方向上的线的宽度的中心成为测定面的宽度的中心,且决定测定面,使得测定面的宽度成为线直径的10%以上15%以下。测定面的长度设为测定面的宽度的5倍。然后,用aes装置(ulvac-phi制phi-700),以加速电压10kv的条件进行线表面的组成分析,求得了表面cu浓度(at%)。

[0114]

另外,关于基于aes的组成分析,针对沿线长度方向彼此分离1mm以上的3个位置的测定面来实施,并采用了其平均值。在求表面中的cu浓度时,未考虑碳(c)、硫(s)、氧(o)、氮(n)等气体成分、非金属元素等。

[0115]

[基于俄歇电子能谱法(aes)的深度方向的浓度分布的取得]

[0116]

线的深度方向的浓度分布通过以下方式求得:在基于aes的线表面的组成分析后,一边从线的表面通过ar溅射沿深度方向下挖,一边通过aes进行组成分析。

[0117]

详细而言,通过在基于aes的线表面的组成分析后,重复1)基于ar的溅射处理及2)溅射处理后的表面组成分析,从而取得了深度方向的浓度分布。1)的溅射处理以ar

离子、加速电压1kv来进行。此外,在2)的表面组成分析中,测定面的尺寸或基于aes的组成分析的条件设为与在上述[基于俄歇电子能谱法(aes)的线表面的组成分析]栏中说明的条件相同。

[0118]

另外,深度方向的浓度分布的取得针对沿线长度方向彼此分离1mm以上的3个位置的测定面来实施。

[0119]

-贵金属被覆中的贵金属的最大浓度-

[0120]

在取得的深度方向的浓度分布中,着眼于贵金属的浓度的増减,根据贵金属的浓度最大的位置,求得了贵金属的最大浓度。将针对3个位置的测定面取得的数值的平均值采用为贵金属的最大浓度。

[0121]

另外,确认了:关于贵金属被覆包含pd和au的实施例及比较例的线,表示au的最大浓度的位置处于比表示pd的最大浓度的位置靠表面侧处。

[0122]

-贵金属被覆的厚度-

[0123]

在取得的深度方向的浓度分布中,从线轴向线表面确认浓度分布,并作为从贵金属的合计浓度首次到达20at%的深度位置到线表面位置的距离,求得了贵金属被覆的厚度。将针对3个位置的测定面取得的数值的平均值采用为贵金属被覆的厚度。

[0124]

另外,关于贵金属被覆的厚度,基于深度方向的浓度分布,对深度的单位进行sio2换算而求得。

[0125]

[元素含量的测定]

[0126]

关于线中的第1添加元素、第2添加元素的含量,用icp发光分光分析装置、icp质量分析装置,作为线整体所包含的元素的浓度进行了分析。作为分析装置,使用了icp-oes((株)日立high-tech science制“ps3520uvddii”)或icp-ms(agilent technologies(株)制“agilent7700x icp-ms”)。

[0127]

[cu芯材c截面的平均晶体粒径的测定]

[0128]

关于cu芯材c截面的平均晶体粒径的测定,用电子背散射衍射(ebsd:electron back scatter diffraction)法(测定装置oxford instruments(株)制ebsd分析系统“aztec hkl])进行了测定。详细而言,针对cu芯材c截面的整体,求得各晶粒的面积,将各晶粒的面积换算为圆的面积,算出其直径的平均值,并将其采用为平均晶体粒径。另外,关于各晶粒的面积,通过将相邻的测定点间的取向差为15度以上的位置定义为晶界从而求得。

[0129]

[常温楔接合性]

[0130]

对于在硅基板上成膜厚度3.0μm的al-0.5质量%cu合金从而设置的电极,在常温(25℃)下进行了楔接合。针对随机选择的20处接合部,通过剪切试验测定接合强度,并将其平均值采用为楔接合部的接合强度。然后,按照以下的基准进行了评价。

[0131]

评价基准:

[0132]

◎

:100gf以上

[0133]

○

:75gf以上,小于100gf

[0134]

△

:50gf以上,小于75gf

[0135]

×

:小于50gf

[0136]

[接合可靠性]

[0137]

接合可靠性通过高温高湿试验(hast;highly accelerated temperature and humidity stress test)及高温放置试验(htsl:high temperature storage life test)这两者来评价。

[0138]

-hast-

[0139]

对于在硅基板上成膜厚度3.0μm的al-0.5质量%cu合金而设置的电极,在常温下进行了楔接合,将样本,通过市售的热固性环氧树脂密封,制作了接合可靠性试验用的样本。使用不饱和型压力锅试验机,将制作的接合可靠性评价用的样本暴露于温度130℃、相对湿度85%的高温高湿环境,施加了7v的偏压。关于楔接合部的接合寿命,每48小时实施楔接合部的剪切试验,剪切强度的值成为初始得到的剪切强度的1/2的时间是楔接合部的接合寿命。剪切强度的值使用了随机选择的楔接合部的50个位置的测定值的平均值。剪切试验在通过酸处理来除去树脂而使楔接合部露出后进行。然后,按照以下的基准进行了评价。

[0140]

评价基准:

[0141]

◎

:接合寿命384小时以上

[0142]

○

:接合寿命240小时以上,小于384小时

[0143]

×

:接合寿命小于240小时

[0144]

-htsl-

[0145]

使用高温恒温机,将以与上述相同的顺序制作的接合可靠性评价用的样本暴露于温度175℃的环境。关于楔接合部的接合寿命,每500小时实施楔接合部的拉伸(pull)试验,拉伸强度的值成为初始得到的拉伸强度的1/2的时间是楔接合部的接合寿命。拉伸强度的值使用了随机选择的楔接合部的50个位置的测定值的平均值。高温放置试验后的拉伸试验在通过酸处理来除去树脂而使楔接合部露出后进行。然后,按照以下的基准进行了评价。

[0146]

评价基准:

[0147]

◎

:接合寿命2000小时以上

[0148]

○

:接合寿命1000小时以上,小于2000小时

[0149]

×

:接合寿命小于1000小时

[0150]

[线弧形状稳定性]

[0151]

关于线弧形状稳定性(线弧分布的再现性),以线弧长为2mm、线弧高为300μm的方式连接100根梯形线弧,根据最大线弧高的标准偏差进行了评价。对于高度测定,使用光学显微镜,按照以下的基准进行了评价。

[0152]

评价基准:

[0153]

◎

:3σ小于20μm

[0154]

○

:3σ为20μm以上,小于25μm

[0155]

×

:3σ为25μm以上

[0156]

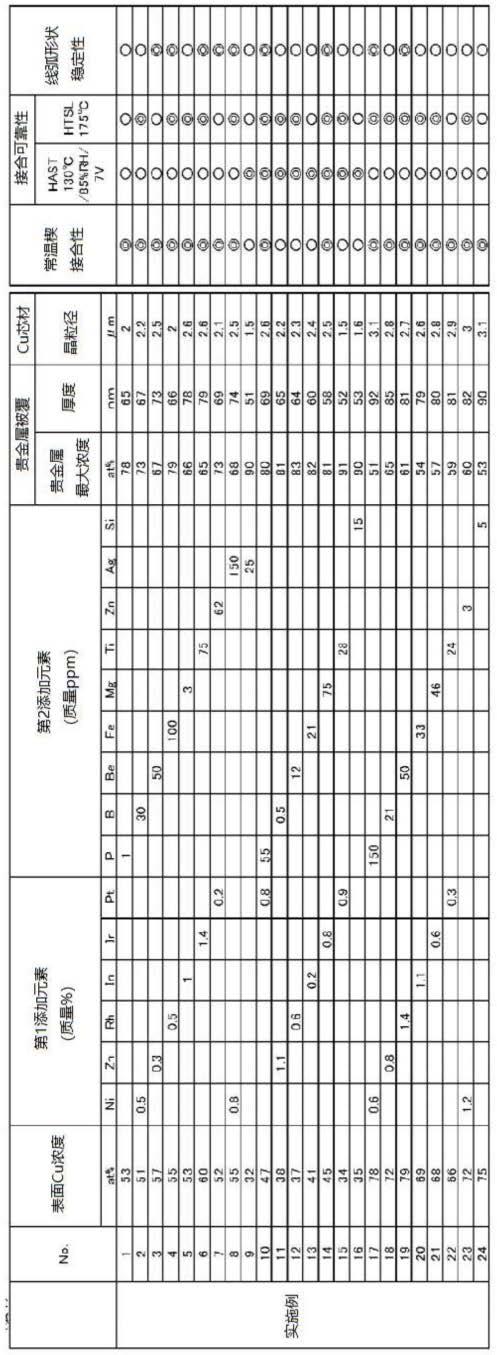

将实施例及比较例的评价结果在表1中示出。

[0157]

【表1】

[0158][0159]

【表2】

[0160][0161]

确认了:实施例no.1~37均具有被设置于cu芯材的表面的贵金属被覆,表面中的cu浓度处于本发明范围内,在常温下的楔接合中,呈现良好的接合性,此外,接合可靠性也

较为优异。

[0162]

此外,确认了:总计含有0.1质量%以上的第1添加元素的实施例no.2~8、10~15、17~23、31、32、35及37(尤其是,第1添加元素的含量为0.5质量%以上的实施例no.2、4~6、8、10~12、14、15、17~21、23、31、32、35及37)能够进一步抑制高温环境中的电化腐蚀的进行,且接合可靠性(htsl)特别优异。

[0163]

确认了:总计含有0.1质量ppm以上的第2添加元素的实施例no.1~24、33~35及37(尤其是,第2添加元素的含量为50质量ppm以上的实施例no.3、4、6~8、10、14、17、19、33~35及37)会实现特别优异的线弧形状稳定性。

[0164]

另一方面,确认了:尽管比较例no.1~4具有被设置于cu芯材的表面的贵金属被覆,但是表面中的cu浓度为本发明范围外,在适用于常温下的楔接合的情况下,归结于接合不良,或是接合可靠性也不良。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。