1.本发明涉及制备钕铁硼磁体的专用设备的技术领域,特别涉及一种全自动磁场成型压机。

背景技术:

2.现有的钕铁硼磁体一般为实心的柱状钕铁硼,其加工较为方便,仅需要一次压制即可得到实心的钕铁硼柱体,而钕铁硼在实际使用过程中,会需要中心具有通孔的柱状钕铁硼或中心具有芯棒的柱状钕铁硼。

3.为了生产中心具有芯棒的柱状钕铁硼,一般具有以下生产方式:第一种对实心的钕铁硼柱体进行钻孔处理,然后将芯棒插入钕铁硼柱体内,第二种由人工通过模具先对钕铁硼粉末进行首次压制以使钕铁硼粉末形成具有容置芯棒的凹槽,然后人工将芯棒放入凹槽内,接着再通过人工进行二次压制得到内置芯棒的钕铁硼柱体,最后通过人工将钕铁硼柱体从模具中取出,由于钕铁硼磁体在压制过程中需要内置芯棒,因此第一次压制的目的是为了压制得到能够容置芯棒的半圆形凹槽,第二次压制的目的是将钕铁硼粉末和位于钕铁硼粉末中心的芯棒压制为一体。

4.由于钕铁硼柱体又硬又脆因此钻孔的方式容易造成其损坏,若对其进行钻孔处理还需要对其进行装夹定位因此影响加工效率,而第二种采用人工加工的方式,需要通过人工进行放料、两次压制最后取料不仅加工效率低下,且工人在操作过程中存在安全隐患,因此需要设计一款加工效率和自动化程度更高的钕铁硼压机。

技术实现要素:

5.本发明的目的是提供一种全自动磁场成型压机,通过送料装置和进料装置分别实现钕铁硼粉末和芯棒的自动送料,同时成型装置通过切换机构动作切换使用第一压头与第二压头,以实现自动压制的目的。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种全自动磁场成型压机,包括机壳,机壳内密封装设有第一下料装置、送料装置、第二下料装置、进料装置和成型装置;第一下料装置包括下粉机构和称粉机构,下粉机构下料至称粉机构并通过称粉机构称粉以定量输送至送料装置;送料装置能够在称粉机构和成型装置之间往复移动以将粉料输送至成型装置;进料装置能够在第二下料装置和成型装置之间往复移动以将第二下料装置输出的芯棒输送至成型装置;所述成型装置包括模具、下模、上模、下导向板、上导向板和切换机构,所述上模包括第一压头和第二压头,第一压头和第二压头设置在上导向板的下端,成型装置通过切换机构动作切换使用第一压头与第二压头,所述上导向板通过上驱动装置动作实现竖向升降,第二压头的底部设有多个半圆状凹槽,第一压头的底部设有多个半圆状凸起部,所述下模连接于下导向板,下导向板通过下驱动装置动作实现竖向升降。

7.进一步地,所述凹槽的截面形成的半圆其半圆半径与待加工柱体物料的半径相适应,所述凸起部的截面形成的半圆其半圆半径与芯棒的半径相适应。

8.进一步地,所述第二下料装置包括下料机构和转运机构,转运机构将下料机构输出的芯棒有序地转运至进料装置,该转运机构包括固定架、电缸和接料架,所述电缸固定连接于固定架,所述接料架通过固定座滑动连接于电缸,所述接料架包括第一接料块和能够相对于第一接料块移动的第二接料块,所述第二接料块朝靠近第一接料块的方向移动以关闭接料架形成一支撑芯棒的平台,所述第一接料块和第二接料块配合设有限定芯棒位置的限位结构,通过第二接料块朝远离第一接料块的方向移动以打开接料架,使得芯棒从第一接料块与第二接料块之间落下。

9.进一步地,所述下料机构包括箱体、下仓架、上仓架和排氧装置,箱体内设有隔离设置的第一腔室和第二腔室,所述第一腔室与排氧装置相连接,下仓架固定配置于第二腔室内,所述上仓架能够在第一腔室与第二腔室内转运,所述第一腔室和第二腔室之间设有供上仓架通过的通道,所述箱体设有启闭通道的气闸门,所述第二腔室内设有用于将上仓架固定对接在下仓架上端的固定装置,所述上仓架的出料口设有出料闸门,箱体对应第一腔室和第二腔室的位置分别设有操作口,所述操作口处连接有手套,所述第一腔室设有可打开的密封门。

10.进一步地,所述上仓架内设有弧形状下料通道,所述上仓架的上端设有与下料通道上端相连通的进料口,所述下仓架下端设有与下料通道的下端相连通的出料口,所述出料闸门设置在出料口的位置。

11.进一步地,所述进料装置包括托料架、第一驱动组件、第二驱动组件和第三驱动组件,所述托料架上设有多个凹口且凹口沿托料架横向排列,所述第一驱动组件用于驱动托料架沿x轴横向移动,所述第二驱动组件用于驱动托料架沿z轴竖向移动,所述第三驱动组件用于驱动托料架沿y轴纵向移动。

12.进一步地,所述进料装置还包括滑块,所述第二驱动组件固定在滑块上,所述第三驱动组件能够驱动滑块沿着y轴纵向往复移动,所述第二驱动组件为两组且对称设置于滑块的两端,第一驱动组件连接于两第二驱动组件的输出端。

13.进一步地,所述切换机构包括轨道、轨道块和第四驱动组件,所述轨道固定设置在上导向板的下端,所述轨道块可移动地设置于轨道内,所述第四驱动组件用于驱动轨道块横向往复移动以切换使用第一压头和第二压头。

14.进一步地,所述轨道的两端分别设有限位块,通过限位块限定轨道块的移动行程。

15.进一步地,所述送料装置包括料车轨道和可移动地配置于料车轨道上的料车,所述料车轨道的一端设置在称粉机构的出粉口,所述料车轨道的另一端设置在模具的上料口。

16.进一步地,所述机壳内还设有机械手,所述机械手设置在对应成型装置的位置,通过机械手将托料架上的芯棒抓取至模具内。

17.综上所述,本发明具有以下有益效果:1.该全自动磁场成型压机,能够对钕铁硼粉末和芯棒分别进行全自动上料,且上料效率较高,具体地钕铁硼粉末通过下粉机构下料至称粉机构并通过称粉机构称粉以定量输送至送料装置,通过送料装置将钕铁硼粉末自动送入模具内,下料机构间歇式输出芯棒,转运机构承接芯棒后将芯棒有序转运至进料装置的托料架上,通过进料装置将芯棒输送至成型装置所在位置,通过机械手将芯棒夹送至钕铁硼粉末形成的半圆形凹槽内;

2.成型装置通过切换机构动作切换使用第一压头与第二压头,以实现自动压制的目的,通过第二压头将钕铁硼粉末压制成具有多个半圆形凹槽的结构,通过机械手将芯棒放入对应的半圆形凹槽内,最后通过第一压头将芯棒和包覆于芯棒外周的钕铁硼粉末压制成内置芯棒的永磁柱体。

附图说明

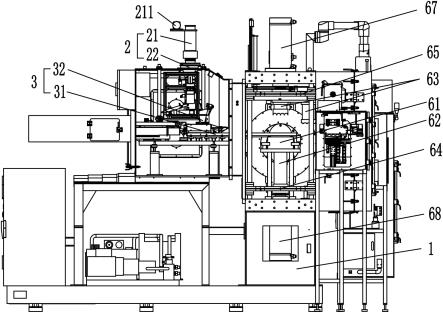

18.图1是本发明的整体结构的正面示意图。

19.图2是本发明的整体结构的俯视图。

20.图3是本发明的下料机构的第一视角的结构示意图。

21.图4是本发明的下料机构的第二视角的结构示意图。

22.图5是本发明的第二腔室内的结构示意图。

23.图6是本发明的第一腔室内的结构示意图。

24.图7是本发明的转运机构的结构示意图。

25.图8是本发明的限位结构的第二种结构示意图。

26.图9是本发明的进料装置的结构示意图。

27.图10是本发明的托料架的结构示意图。

28.图11是本发明的切换机构的第一视角的结构示意图。

29.图12是本发明的切换机构的第二视角的结构示意图。

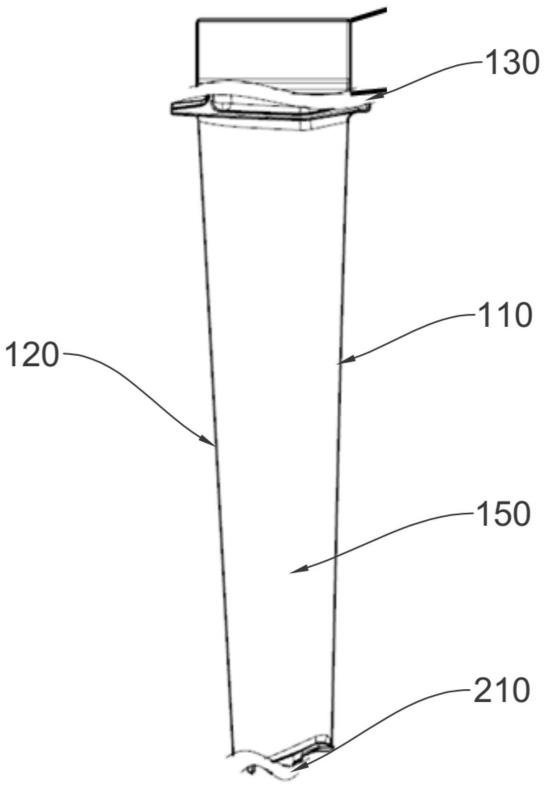

30.图13是本发明的永磁柱体的加工过程示意图。

31.图中:1、机壳;2、第一下料装置;21、下粉机构;211、气震;22、称粉机构;3、送料装置;31、料车轨道;32、料车;4、第二下料装置;41、下料机构;411、箱体;4111、第一腔室;4112、第二腔室;4113、通道;4114、操作口;4115、密封门;412、下仓架;413、上仓架;4131、下料通道;414、气闸门;415、固定装置;416、支撑架;42、转运机构;421、固定架;422、电缸;423、接料架;4231、第一接料块;4232、第二接料块;4233、限位结构;424、固定座;425、气缸;426、行程开关;5、进料装置;51、托料架;511、凹口;52、第一驱动组件;53、第二驱动组件;54、第三驱动组件;55、滑块;6、成型装置;61、模具;62、下模;63、上模;631、第一压头;6311、凸起部;632、第二压头;6321、凹槽;64、下导向板;65、上导向板;66、切换机构;661、轨道;662、轨道块;663、第四驱动组件;664、限位块;67、上驱动装置;68、下驱动装置;7、芯棒。

具体实施方式

32.下面结合附图对本发明作进一步的说明。

33.如图1-图13所示,一种全自动磁场成型压机,包括机壳1,机壳1内密封装设有第一下料装置2、送料装置3、第二下料装置4、进料装置5和成型装置6,由于永磁材质的特性(容易与氧气发生反应),因此其在压制过程中需要在密闭的机壳1内,同时在密闭的机壳1内充入氮气。

34.第一下料装置2包括下粉机构21和称粉机构22,下粉机构21下料至称粉机构22并通过称粉机构22称粉以定量输送至送料装置3;具体地,该下粉机构21包括下粉仓,所述下粉仓上设有气震211,通过气震211将附着在内仓壁的钕铁硼粉末震落,防止其在下粉仓的仓壁形成粉块,所述下粉仓的出口通过管道连接称粉机构22,通过称粉机构22和下粉机构

21配合实现定量下粉的目的。

35.送料装置3能够在称粉机构22和成型装置6之间往复移动以将粉料输送至成型装置6,进一步地,所述送料装置3包括料车轨道31和可移动地配置于料车轨道31上的料车32,所述料车轨道31的一端设置在称粉机构22的出粉口,所述料车轨道31的另一端设置在模具61的上料口。

36.进料装置5能够在第二下料装置4和成型装置6之间往复移动以将第二下料装置4输出的芯棒7输送至成型装置6,具体地,所述第二下料装置4包括下料机构41和转运机构42,所述下料机构41包括箱体411、下仓架412、上仓架413和排氧装置,箱体411内设有隔离设置的第一腔室4111和第二腔室4112,所述第一腔室4111与排氧装置相连接,所述排氧装置用于将第一腔室4111内的空气排出第一腔室4111外,以使第一腔室4111形成低氧氮气腔室,下仓架412固定配置于第二腔室4112内,所述上仓架413能够在第一腔室4111与第二腔室4112内转运,为了便于对上仓架413进行转运,在上仓架413上设置把手,所述第一腔室4111和第二腔室4112之间设有供上仓架413通过的通道4113,所述箱体411设有启闭通道4113的气闸门414,所述第二腔室4112内设有用于将上仓架413固定对接在下仓架412上端的固定装置415,所述上仓架413的出料口设有出料闸门,箱体411对应第一腔室4111和第二腔室4112的位置分别设有操作口4114,所述操作口4114处连接有手套,使得第一腔室4111和第二腔室4112形成密封的手套腔室,所述第一腔室4111设有可打开的密封门4115。

37.为了能够有不间断的对芯棒7进行供应,减少因上仓架413上料所需要停运的时间,在所述第一腔室4111和第二腔室4112内分别配置一个上仓架413,当第二腔室4112内的上仓架413空料时,可将第一腔室4111内装满芯棒7的上仓架413移动至第二腔室4112内,并将第二腔室4112内空料的上仓架413移动至第一腔室4111内,进行取出并对空料的上仓架413上料。

38.所述上仓架413内设有弧形状下料通道4131,所述上仓架413的上端设有与下料通道4131上端相连通的进料口,所述下仓架412下端设有与下料通道4131的下端相连通的出料口,所述出料闸门设置在出料口的位置。

39.所述固定装置415为固定在第二腔室4112内用于对上仓架413进行定位的定位块,所述定位块为两组,两组定位架上下间隔设置,为了使第一腔室4111内的上仓架413稳定防止,在上仓架413内也设置用于固定上仓架413的定位块。

40.该第二下料装置4的换料过程如下:1.第二腔室4112正常工作下,第一腔室4111和第二腔室4112之间的气闸门414关闭,此时第一腔室4111的密封门4115能够被打开用于将里面的上仓架413取出并进行上料,上仓架413完成上料后放回至第一腔室4111内并将第一腔室4111的密封门4115关闭,此时排氧装置将跑入第一腔室4111内的空气排出第一腔室4111外,以使第一腔室4111形成低氧氮气腔室;2. 第二腔室4112内的上仓架413空料时,气闸门414打开,操作人员通过操作口4114处的手套将第二腔室4112内的上仓架413移动至第一腔室4111内并将第一腔室4111内的上仓架413移动至第二腔室4112内,完成后气闸门414关闭。

41.转运机构42将下料机构41输出的芯棒7进行承接并将芯棒7有序地转运至进料装置5,该转运机构42包括固定架421、电缸422和接料架423,所述电缸422固定连接于固定架421,所述接料架423通过固定座424滑动连接于电缸422,所述接料架423包括第一接料块

4231和能够相对于第一接料块4231移动的第二接料块4232,具体地,所述固定座424上固定连接有气缸425,所述第一接料块4231固定连接于气缸425本体,所述第二接料块4232固定连接于气缸425输出端,所述第二接料块4232朝靠近第一接料块4231的方向移动以关闭接料架423形成一支撑芯棒7的平台,所述第一接料块4231和第二接料块4232配合设有限定芯棒7位置的限位结构4233,通过第二接料块4232朝远离第一接料块4231的方向移动以打开接料架423,使得芯棒7从第一接料块4231与第二接料块4232之间落下。

42.所述限位结构4233包括设置在第一接料块4231和第二接料块4232相邻端的容置槽,所述容置槽贯穿第一接料块4231和第二接料块4232的外端面,本发明中,所述容置槽成v型结构,也就是v型槽的一半设置在第一接料块4231,v型槽的另一半设置在第二接料块4232,通过设置容置槽能够避免芯棒7在接料架423移动过程中出现偏摆的问题,当然作为等效的替代手段,该限位结构4233也可以为设置在第一接料块4231和第二接料块4232上的限位板,通过两限位板配合对芯棒7进行限位。

43.所述电缸422的左右两侧分别设有行程开关426,通过行程开关426控制固定架421和接料架423的最大移动行程,防止固定架421和接料架423滑出电缸422,起到保护的目的。

44.所述进料装置5包括托料架51、第一驱动组件52、第二驱动组件53和第三驱动组件54,所述托料架51上设有多个凹口511且凹口511沿托料架51横向排列,所述第一驱动组件52用于驱动托料架51沿x轴横向移动,所述第二驱动组件53用于驱动托料架51沿z轴竖向移动,所述第三驱动组件54用于驱动托料架51沿y轴纵向移动,具体地,通过第一驱动组件52驱动托料架51移动至芯棒7下料工位处或移动至成型装置6处的机械手所在位置,通过机械手把多个凹口511内的芯棒7一同抓取至模具61内(钕铁硼粉末的半圆状凹槽6321内),通过第二驱动组件53驱动托料架51竖向运动以在第二下料装置4处进行接料,通过第三驱动组件54驱动托料架51在第二下料装置4和成型装置6之间往复运动。

45.为了限定芯棒7在托料架51上的位置,防止其在转运过程中发生移位或偏摆,所述凹口511设计呈v型结构,当然作为等效的替代手段,该凹口511还可以设计其他能够限定芯棒7位置的结构,比如弧形槽等。

46.进一步地,所述进料装置还包括滑块55,所述第二驱动组件53固定在滑块55上,所述第三驱动组件54能够驱动滑块55沿着y轴纵向往复移动,所述第二驱动组件53为两组且对称设置于滑块55的两端,第一驱动组件52连接于两第二驱动组件53的输出端。

47.所述转运机构42通过电缸422配合可打开的接料架423将芯棒7有序转运至托料架的凹口511内,以实现自动布料的目的(即将芯棒7有序排布至托料架51的多个凹口511内),进而大大提高压机的进料效率和压机的自动化程度,该进料装置5能够将下料机构41处的芯棒7转运至压制工位且一次能够转运多个芯棒7,大大提高了转运的效率。

48.所述机壳1内还设有机械手,所述机械手设置在对应成型装置6的位置,通过机械手将托料架51上的芯棒7抓取至模具61内。

49.所述成型装置6包括模具61、下模62、上模63、下导向板64、上导向板65和切换机构66,所述上模63包括第一压头631和第二压头632,第一压头631和第二压头632设置在上导向板65的下端,成型装置6通过切换机构66动作切换使用第一压头631与第二压头632,所述上导向板65通过上驱动装置67动作实现竖向升降,第二压头632的底部设有多个半圆状凹槽6321,第一压头631的底部设有多个半圆状凸起部6311,所述下模62连接于下导向板64,

下导向板64通过下驱动装置68动作实现竖向升降,本发明中,所述上驱动装置67和下驱动装置68均采用油缸,当然作为等效的替代手段,该上驱动装置67和下驱动装置68还可以采用气缸425等其他动力执行装置。

50.所述凹槽6321的截面形成的半圆其半圆半径与待加工柱体物料的半径相适应,本发明中,该待加工柱体物料为钕铁硼柱体,所述凸起部6311的截面形成的半圆其半圆半径与芯棒7的半径相适应。

51.所述切换机构66包括轨道661、轨道块662和第四驱动组件663,所述轨道661固定设置在上导向板65的下端,所述轨道块662可移动地设置于轨道661内,所述轨道661内设有截面为上大下小的燕尾槽,所述轨道块662设置于燕尾槽内并能够相对于燕尾槽的长度方向移动,该燕尾槽能够对轨道块662起到导向和支撑的作用,所述第四驱动组件663用于驱动轨道块662横向往复移动以切换使用第一压头631和第二压头632,进一步地,所述轨道661的两端分别设有限位块664,通过限位块664限定轨道块662的移动行程。

52.该内置芯棒7的永磁柱体的加工工艺如下:1.通过第一下料装置2的下粉机构21和称粉机构22配合将钕铁硼粉末分两次下料,第一次下料的量和第二次下料的量相等,均是生产永磁柱体所需量的一半;2.通过送料装置3将该定量的钕铁硼粉末送入模具61内,先通过第一压头631压制定量的钕铁硼粉末,使钕铁硼粉末上端面具有多个半圆形凹槽6321(凹槽6321的截面形成的半圆其半圆半径与芯棒7的半径相适应);3.转运机构42将芯棒7有序地布置在进料装置5的托料架51的多个凹口511内,进料装置5带动托料架51运行至成型装置6处,通过成型装置6处的机械手将芯棒7抓取并对应放入至钕铁硼粉末的半圆形凹槽6321内(即一个半圆形凹槽6321对应放一个芯棒7);4.下粉机构21和称粉机构22配合对钕铁硼粉末再次下料,且下料的量也是生产永磁柱体所需量的一半,通过送料装置3将该定量的钕铁硼粉末送入模具61内,5.切换机构66动作,以将第二压头632切换至对准模具61,通过第二压头632压制内置有芯棒7的钕铁硼粉末,以获得内置有芯棒7的永磁柱体。

53.以上所述仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。