1.本发明涉及模拟带状体在炉内被搬运和处理的状态的带状体的处理状态模拟方法。特别是具有下述特点:带状体在炉内被搬运和处理的情况下,即使不反复多次进行在炉内搬运带状体并进行热处理的实验来获得各种数据,通过模拟炉内的温度和气流等的状态,也能适当地模拟在炉内搬运的带状体的处理状态。

背景技术:

2.以往,如专利文献1、专利文献2等所示,在炉内搬运由钢带等构成的带状体并进行连续热处理。

3.此外,像这样在将由钢带等构成的带状体在炉内被搬运和连续热处理时,为了对连续热处理带状体的连续热处理炉进行温度控制,例如,如专利文献3所示,已知钢带连续热处理炉的温度控制方法,即、在使先行钢带的后端部与后行钢带的前端部焊接而形成的连续钢带通过钢带连续热处理炉的加热带的同时进行加热,使其通过用吹风机吹入了冷却风的退火带的同时进行退火时,除后端部侧的先行钢带的退火处理中通过反馈控制进行退火带的板温调整,先行钢带的后端部侧及其随后的后行钢带的退火处理通过在每次改变操作条件时以定时器设定的时间进行前馈控制来实施。

4.此外,该专利文献3中,提出了下述技术方案:反馈控制是基于从上述退火带出来的上述先行钢带的出口侧板温,通过pid控制进行板温调整;在上述前馈控制中,预先求出鼓风机转速、对通过退火带内的连续钢带吹送冷却风进行冷却时的强制对流传热系数、以及通过学习从冷却风的排出口到连续钢带为止的吹送距离的关系而确定的用于求出鼓风机的转速n所需的经验公式;前馈控制时的鼓风机转速n设定为下述值:根据包含进入退火带的连续钢带的板厚、进入该退火带的该连续钢带的线速度、进入退火带的连续钢带的进口侧板温设定值、从退火带出来的连续钢带的出口侧板温设定值、及向连续钢带吹送的冷却风的风温度作为参数的强制对流传热系数预测式算出强制对流传热系数,将该强制对流传热系数代入上述经验公式而得到预测转速,该预测转速乘以0.9以上1.1以下的系数而得的范围内的值;此外,在前馈控制时,鼓风机转速n小于预先设定的最小转速、且从退火带出来的连续钢带的出口侧板温小于出口侧板温设定值的情况下,将吹风机转速n设定为最小转速并利用设置在退火带的加热器进行炉温的调整。

5.这里,专利文献3所示的技术方案是,在对从钢带连续热处理炉的退火带出来的钢带温度进行控制时,如上在使先行钢带的后端部和后行钢带的前端部焊接而形成的连续钢带通过钢带连续热处理炉的加热带的同时进行加热,使其通过用吹风机吹入了冷却风的退火带的同时进行退火时,除后端部侧的先行钢带的退火处理中通过反馈控制进行退火带的板温调整,先行钢带的后端部侧及其随后的后行钢带的退火处理通过在每次改变操作条件时以定时器设定的时间进行前馈控制来实施。

6.此外,在该专利文献3的技术方案中,在上述前馈控制中,预先求出在各种条件下用于求出鼓风机的转速n所需的经验公式,在该经验公式中进一步代入根据包含规定参数

的强制对流传热系数预测式算出强制对流传热系数,得到预测转速,基于该预测转速设定吹风机转速n,在前馈控制时,将上述吹风机转速n与预先设定的最小转速比较,同时基于从退火带出来的连续钢带的出口侧板温状态,将吹风机转速n设定为上述最小转速,利用设置在退火带中的加热器进行炉温的调整。

7.但是,专利文献3所示的技术方案中,实际上在连续热处理炉内搬运先行钢带的后端部和后行钢带的前端部焊接而形成的连续钢带并进行连续热处理,仅对从钢带连续热处理炉的退火带出来的钢带温度进行控制,不能模拟在各种各样的连续热处理炉内搬运各种各样的带状体并进行处理的状态,而且在对从钢带连续热处理炉的退火带出来的钢带温度进行控制上也存在需要非常麻烦的计算及控制的问题。

8.此外,在专利文献4中公开了下述技术方案,板厚、板宽或加热炉出口温度基准不同的带材连续在加热炉中通过并进行连续退火的连续退火炉中,当改变(设定改变)这些板厚、板宽、加热炉出口温度基准(板温基准)或改变中心线速度时和/或在卷材内以一定周期改变作为操作量的加热炉的燃料流量,对加热炉出口带材温度(板温)进行控制时,连续预想从现在到将来的板温和/或连续预测从现在到将来的炉温,基于目标板温和预想板温的偏差和/或目标炉温和预想炉温的偏差以及加热炉的燃料流量的波动量算出优化规定评价函数的燃料流量,对板温进行控制。

9.此外,在该专利文献4中,在控制加热炉出口带材温度(板温)时,利用由炉温、燃料流量、板厚、板宽、中心线速度预测板温的公知的板温预想模型、或设置由燃料流量、板厚、板宽、中央速度预想各区域的炉温的区域炉温预想模型,想要通过这些模型连续预想板温和区域炉温。然后,以规定周期对板温、区域炉温、燃料流量、板厚、板宽、中央速度的各实际值进行采样,输入上述板温预想模型和区域炉温预想模型中,重复这样的操作,连续预想板温和区域炉温,而且连续评价如上预想的预想板温和目标板温的偏差、预想区域炉温和目标预想区域炉温的偏差以及燃料流量的波动量并设定评价函数。基于该评价函数,算出最佳的燃料流量,从而控制板温。

10.但是,在该专利文献4的技术方案中,因为利用由炉温、燃料流量、板厚、板宽、中心线速度预测板温的公知的板温预想模型来预想板温和区域炉温,因此需要预先收集这样的数据,很难对应没有数据的新型炉或板材,而且即使如上预想了板温和区域炉温后,也需要对板温、区域炉温、燃料流量、板厚、板宽、中央速度的各实际值周期性采样并修正,适当控制板温是非常麻烦和困难的,在各种各样的连续热处理炉中,存在无法适当模拟搬运各种各样的带状体并进行处理的状态的问题。

11.此外,模拟在炉内气体(流体)中移动的钢带(固体)的温度变化时,在物质不同的气体和固体中模拟方法是不同的,因此将其合在一起进行计算非常复杂,其结果的可靠性也低。

12.现有技术文献

13.专利文献

14.专利文献1:日本专利特公昭63-66883号公报

15.专利文献2:日本专利特公昭52-26723号公报

16.专利文献3:日本专利第5118393号公报

17.专利文献4:日本专利特开平4-72022号公报

技术实现要素:

18.发明所要解决的技术问题

19.本发明的技术问题是,在模拟带状体在炉内被搬运和处理的状态时,即使不反复多次进行在炉内搬运带状体并进行热处理的实验来获得各种数据,通过模拟炉内的温度和气流等的状态,也能适当地模拟在炉内搬运的带状体的处理状态。

20.解决技术问题所采用的技术方案

21.本发明中,为了解决如上所述的技术问题,在模拟带状体在炉内被搬运和处理的状态的带状体的处理状态模拟方法中,设定在炉内搬运所述带状体的搬运路径,并且设定沿着搬运路径搬运所述带状体并在炉内进行处理的处理条件,将具有与所述带状体相同特性的高粘度流体视为以与带状体相同的速度沿着所述搬运路径流动并进行流体分析,以模拟在炉内搬运的带状体的处理状态。其中,如上进行流体分析时,例如可以使用市售的流体分析软件(ansys fluent:ansys公司)。

22.此外,如本发明的带状体的处理状态模拟方法那样,当设定在炉内搬运带状体的搬运路径,并且设定沿着搬运路径搬运所述带状体并在炉内进行处理的处理条件,将具有与所述带状体相同特性的高粘度流体视为以与带状体相同的速度沿着所述搬运路径流动并进行流体分析时,与沿着搬运路径在炉内搬运带状体的情况同样,利用沿着搬运路径流动的所述高粘度流体可以模拟炉内的温度及气流等变化的状态,通过分析这样沿着搬运路径流动的高粘度流体的状态,能够模拟在炉内搬运的带状体的处理状态。

23.其中,本发明的带状体只要是固体即可,可以是金属制的钢带,也可以是布、纸或树脂膜等。

24.此外,本发明中,通过假定如上所述的固体不存在的“粘度”,并将固体视为流体,可以作为流体之间而不是流体和固体进行计算,因此模拟方法能够统一,可以简单快速地进行模拟。

25.此外,本发明的带状体的处理状态模拟方法中,设定所述高粘度流体以层流状态而不是湍流状态沿着所述搬运路径流动。这样,当设定高粘度流体以层流状态沿着所述搬运路径流动时,沿搬运路径流动的高粘度流体的状态不会紊乱,能够在与带状体同样的状态下进行分析,并能够准确地模拟沿搬运路径搬运的带状体的处理状态。

26.此外,本发明的带状体的处理状态模拟方法中,对所述高粘度流体设定模拟的带状体的厚度、宽度、密度、比热、导热率的特性并进行模拟。由此,能够进行与实际使用的带状体对应的模拟。

27.此外,在本发明的带状体的处理状态模拟方法中,作为所述高粘度流体,若将高粘度流体的粘度设定为0.6mpa

·

s以上,则利用沿着搬运路径流动的高粘度流体可以稳定地模拟炉内的温度及气流等变化的状态,能够进行与带状体对应的模拟。

28.此外,本发明的特征是带状体的材质为金属。这是因为工业上在炉内于高温下对带状的金属进行热处理的情况较多,因此可以最有效地利用上述模拟方法。

29.发明效果

30.本发明中,在模拟带状体在炉内被搬运和处理的状态时,设定在炉内搬运上述带状体的搬运路径,并且设定沿着搬运路径搬运上述带状体并在炉内进行处理的处理条件,将具有与上述带状体相同特性的高粘度流体视为以与带状体相同的速度沿着上述搬运路

径流动并进行流体分析,因此与沿着搬运路径在炉内搬运固体的带状体的情况同样,利用沿着搬运路径流动的上述高粘度流体可以模拟炉内的温度及气流等变化的状态,通过这样分析沿着搬运路径流动的高粘度流体的状态,能够模拟在炉内搬运的带状体的处理状态。

31.其结果是,根据本发明的带状体的处理状态模拟方法,在检测带状体在炉内的气体中被搬运和处理的状态时,无需如以往那样使用复杂的计算或反复多次进行在炉内搬运带状体并进行热处理的实验以获得各种数据,通过对于沿着搬运路径在炉内流动的高粘度流体的状态进行流体分析,模拟炉内的温度及气流等的状态,能够简单且适当地模拟在炉内搬运的带状体的处理状态。

附图说明

32.图1示出在本发明的实施方式的带状体的处理状态模拟方法中搬运带状体并进行处理的炉的内部状态,图1(a)是沿着搬运带状体的方向并对炉在垂直方向上进行剖切的垂直方向的剖面说明图,图1(b)是沿着搬运带状体的方向并对炉在水平方向上进行剖切的水平方向的剖面说明图,图1(c)是在与搬运带状体的方向正交的方向上对炉进行剖切的正交方向的剖面说明图。

33.图2是示出上述实施方式中,在内部被加热的炉内沿着搬运路径搬运带状体的状态的概略剖面说明图。

34.图3示出上述实施方式中用于加热上述炉内部的发热体,图3(a)是在炉内在炉床底上以隔着适当的间隙的方式设置的底部发热体的概略主视图,图3(b)是在炉内自炉壁以隔着适当的间隙的方式设置的侧部发热体的概略主视图。

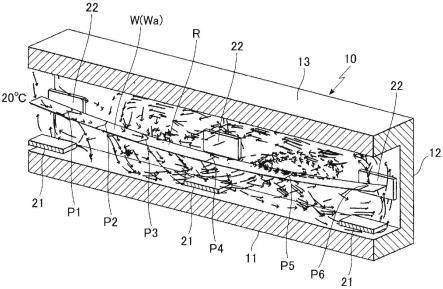

35.图4是显示在上述实施方式中,沿着在炉内搬运带状体的搬运路径,假定具有与带状体相同特性的高粘度流体流动的情况并进行流体分析,模拟炉内的气流等的状态以及在炉内搬运的高粘度流体(带状体)的加热状态的结果的概略剖面说明图。

具体实施方式

36.下面,基于附图对本发明的实施方式的带状体的处理状态模拟方法进行具体说明。另外,本发明的带状体的处理状态模拟方法不限定于下述实施方式所示的内容,在不改变发明技术内容的范围内,可适当进行修改并实施。

37.在该实施方式中,如图1(a)、图1(b)、图1(c)所示,加热利用隔热材料构成的炉床底11和两侧的炉壁12和炉顶13所形成的四方筒状的炉10的内部,在这样加热的炉10内,如图2所示,模拟由钢带等形成的带状体w在炉10的长轴方向被搬运和加热处理的状态。

38.这里,如上所述在加热炉10内部时,在该实施方式中,在炉10内,在炉床底11上隔着适当的间隙、在炉10的长轴方向上隔着所需间隔依次设置板状的底部发热体21,并且自炉床11的两侧炉壁12分别隔着适当的间隙,在炉10的长轴方向上隔着所需间隔依次设置成对的侧部发热体22。

39.此外,使如上设置在炉10内的上述各底部发热体21和成对的各侧部发热体22发热、使其对炉10内加热,在这样加热的炉10内在沿着搬运路径r搬运带状体w并进行加热处理时,对模拟上述带状体w被处理的状态的情况进行具体说明。

40.其中,该实施方式中,作为上述炉10,使用炉床底11、炉壁12和炉顶13分别由厚度

500mm的隔热材料形成,炉10内部的宽度s为2000mm、高度h为2000mm的炉。

41.此外,作为上述底部发热体21,如图3(a)所示,使用形成为厚度t1为10mm、横向长度x1为1000mm、纵向长度y1为1000mm的正方形板状的发热体,作为上述侧部发热体22,如图3(b)所示,使用厚度t2为10mm、横向长度x2为1000mm、纵向长度y2为500mm的长方形板状的发热体。

42.此外,在该实施方式中,在自炉10的两侧炉壁12分别距离500mm的炉宽度方向的中央位置处,以在上述炉床底11上隔着150mm的间隙d1、在炉10的长轴方向上底部发热体21以相互隔着3500mm的间隔f1的方式依次设置,并且使上述侧部发热体22的横向沿着炉10的长轴方向,在自炉床底11和炉顶13分别距离750mm的炉10的高度方向的中央位置处,以自两侧炉壁12分别隔着150mm的间隙d2、并且相邻的侧部发热体22相互在炉10的长轴方向上隔着3500mm的间隔f2的方式依次设置各侧部发热体22。此外,使上述各底部发热体21和各侧部发热体22的发热温度分别为1394℃,以使其加热炉10的内部。

43.此外,该实施方式中,在这样加热的炉10内,作为加热处理的带状体w,假定铁系的金属,使用宽度为1000mm、厚度为1mm、密度为8000kg/m3、比热为500j/kg/k的带状体,模拟了将该带状体w沿着搬运路径r在炉10内搬运的运送速度设为0.633m/s并进行加热处理时的带状体w的处理状态。

44.接着,在如上模拟带状体w的处理状态时,代替上述固体的带状体w,设定宽度、厚度、密度和比热与上述带状体w相同、且粘度为0.6mpa

·

s以上的高粘度流体wa,该流体以层流状态、以与带状体w相同的0.633m/s的运送速度沿着搬运路径r在炉10内流动,使用市售的流体分析软件(ansys fluent:ansys公司)进行流体分析,模拟炉10内的温度和气流等的状态以及在炉10内搬运的高粘度流体wa的温度的状态,其结果示于图4中。另外,将上述流体wa的粘度设定得越高,可以越接近固体,但是试验结果发现,当粘度大于0.6mpa

·

s时,结果几乎没有变化。

45.其中,图4中示出了模拟以下状态的结果:在从炉10的入口侧将高粘度流体wa以温度20℃的状态在炉10内搬运的情况下,随着该高粘度流体wa沿着搬运路径r从炉10的入口侧向出口侧移动,该高粘度流体wa逐渐被加热、温度升高的状态以及炉10内的气流等的状态。另外,该图4中,上述高粘度流体wa被加热,p1表示高粘度流体wa的温度达到100℃的位置、p2表示达到200℃的位置、p3表示达到300℃的位置、p4表示达到400℃的位置、p5表示达到500℃的位置、p6表示达到600℃的位置。

46.此外,这样使具有与上述带状体w相同特性的高粘度流体wa在与带状体w相同的条件下沿着搬运路径r在炉10内流动,以模拟带状体w在炉10内被搬运和加热处理的状态,其结果是可得到与实际带状体w在炉10内沿着搬运路径r被搬运和加热处理的情况接近的结果,可知能够简单地进行以往难以实现的在炉10内的气体中移动的固体的模拟。

47.因此,如本实施方式所示,当模拟带状体w在炉10内被搬运和加热处理的状态时,即使不用反复多次进行在炉10内搬运带状体w并进行热处理的实验,也能简单且适当地模拟在炉10内搬运的带状体w在炉10内被加热和处理的状态。

48.符号说明

49.10:炉

50.11:炉床底

51.12:炉壁

52.13:炉顶

53.21:底部发热体

54.22:侧部发热体

55.h:炉内部的高度

56.s:炉内部的宽度

57.r:搬运路径

58.w:带状体

59.wa:高粘度的流体

60.d1:底部发热体与炉床底之间的间隙

61.d2:侧部发热体与炉壁之间的间隙

62.f1:底部发热体相互在炉长轴方向上的间隔

63.f2:侧部发热体相互在炉长轴方向上的间隔

64.t1:底部发热体的厚度

65.t2:侧部发热体的厚度

66.x1:底部发热体的横向长度

67.x2:侧部发热体的横向长度

68.y1:底部发热体的纵向长度

69.y2:侧部发热体的纵向长度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。