1.本发明属于耐腐蚀海工钢制备领域,具体涉及一种经济型耐海水冲蚀钢板及其制造方法。

背景技术:

2.磨损腐蚀(冲蚀)是一种由磨损和腐蚀联合作用而产生的材料破坏过程。磨损腐蚀可发生在高速流动的流体管道及载有悬浮摩擦颗粒流体的泵、管道等处。有的过流部件,如高压减压阀中的阀瓣(头)和阀座、离心泵的叶轮、海上风机中的叶片等,在这些部位腐蚀介质的相对流动速度很高,使钝化型耐蚀金属材料表面的钝化膜因受到过分的机械冲刷作用而不易恢复,腐蚀率会明显加剧,如果腐蚀介质中存在着固相颗粒,会大大加剧磨损腐蚀。

3.而海上浮式风电塔筒处于更严酷的应用环境之中。海洋环境湿度大、盐分高、温度梯度大,塔筒经受海水冲刷、飞溅、浸泡,使得湿表面积交替往复,伴随着富含高盐分海水粒子的附着,造成海上风电塔筒的钢结构腐蚀速度要远高于陆上风电结构。

4.申请号为202011592290.5、专利名称为“一种耐蚀抗菌船用含铜低碳钢及其制备方法”的专利,公开了一种耐蚀钢板的组分为:c0.05%~0.14%,si0.35%~0.42%,mn0.73%~1.1%,ni1.9%~3.1%,cr0.42%~1.2%,mo0.18%~0.70%,cu1.80%~3.20%,v0.01%~0.03%,nb0.20%~0.30%,余量为fe。工艺上需要先进行固溶处理,再进行回火处理,主要提高钢材的抗菌性能。

5.申请号为202110726233.x、专利名称为“一种耐海洋大气腐蚀用高性能钢板及其生产方法”的专利,该钢板的化学成分按质量百分比为c0.11%~0.14%,si0.51%~0.80%,mn0.50%~1.00%,p0.020%~0.040%,s≤0.005%,v0.055%~0.065%,ti0.020%~0.040%,cr0.40%~0.60%,cu0.15%~0.35%,sb0.03%~0.05%,zr0.02%~0.04%,als0.015%~0.045%;并采用了层流冷却。该专利采用特殊合金sb、zr的加入配合高含量的v、cr、cu等传统耐腐蚀元素,提高的是钢材的耐海洋大气腐蚀性能。

6.综上,耐海水冲蚀钢若添加p、cu、cr、mo、ni等耐腐蚀、耐磨等贵重合金元素,必然造成生产成本增加;增加固溶处理、回火处理等工序环节,必然会增加控制难度与钢板性能波动情况,且需要配套专用设备、面临能源消耗大等现实问题,因此迫切需要开发一种经济型耐海水冲蚀钢板的工艺生产方法。

技术实现要素:

7.本发明的目的在于提供一种合金成本低、材料韧塑性好,具有良好的耐冲蚀、耐磨、易成型性能的经济型耐海水冲蚀钢板及其制造方法。

8.本发明解决其技术问题所采用的技术方案是:一种经济型耐海水冲蚀钢板,钢板成分重量百分比包括c:0.04-0.10%、si:0.10-0.20%、mn:1.20-1.40%、nb:0.010-0.025%、als:0.015-0.035%、cr:0.10-0.30%、p<0.010%、s<0.003%,cev≤0.38%,其余为fe和不可避免的杂质;所述钢板的最大厚度80mm,钢板的屈服强度400-600mpa,抗拉强

度500-700mpa,延伸率≥28%,低温冲击cvn(-100℃,纵向)≥285j,钢板按船规埋弧焊后焊接接头各部位cvn(-20℃,纵向)≥200j,冲蚀率≤0.3%。

9.一种经济型耐海水冲蚀钢板的制造方法,包括以下步骤:

10.a)控制转炉冶炼时的底吹和炉况,保证出钢时自由氧的水平;

11.b)转炉出钢用硅铁、锰铁进行脱氧和合金化,不得采用含al材料脱氧与合金化;

12.c)lf工序补充脱氧精炼3分钟以上,根据钢水中的氧含量水平确定脱硫工艺操作,s含量达到要求后,根据目标成分加入al线;

13.d)经rh夹杂物去除和脱气处理、连铸成合格钢坯;

14.e)合格钢坯重新加热温度按1160-1200℃控制;

15.f)轧制时控制最后三道次累积压下率≥30%;

16.g)轧后直接冷却,冷却速度10-20℃/s,返红温度580-650℃。

17.进一步地,所述步骤a)中出钢时的自由氧范围在400-600ppm。

18.进一步地,所述步骤c)中脱硫工艺操作时机选择在钢水中的氧含量小于60ppm时。

19.进一步地,所述步骤c)中脱硫工艺采用在渣中加入少量al粉,氩气按静搅方式控制。

20.本发明具有以下有益效果:

21.(1)合金成本低、材料韧塑性好:采用经济型低碳-nb-cr体系,以提高钢板的韧塑性为主要原则,省略了cu、ni、mo等贵重合金元素,并通过后续创新的脱氧方式、有效地控制钢中氧化夹杂物水平、强化轧制工艺来细化晶粒、提高纯净度对韧塑性的影响,弥补省略ni、cu等贵重合金造成的强韧性损失。这样减少了单个元素的加入量,达到经济性的目的,同时也降低c、mn等元素对韧塑性的影响。

22.(2)产品具备良好的耐冲蚀、耐磨、易成型性能:合理配比cr、nb等元素含量,发挥均匀组织在阻止形成腐蚀微电池方面的作用,利用钢中形成的cr7c4粒子提高耐冲刷磨损性能,通过细化晶粒、改善夹杂物水平等提高韧塑性,以此保证钢易于成型,满足后续用户卷管工艺的要求。

23.(3)通过大幅度降低cr含量、采用tmcp工艺获得均匀组织的耐海水冲蚀性能钢板,这种方法保证获得的钢具有良好的耐冲蚀、耐磨、易成型性能,可以满足海上浮式风电塔筒、风机叶片、输送悬浮摩擦颗粒流体的过流部件等海洋应用环境对耐海水冲蚀钢的需求。

附图说明

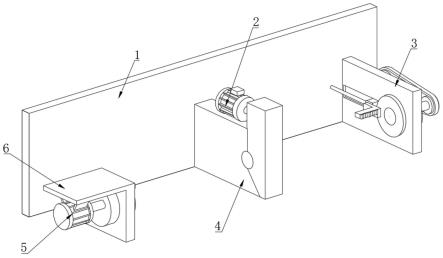

24.图1是实施例1中制备的钢板的显微组织照片。

25.图2是实施例2中制备的钢板的显微组织照片。

具体实施方式

26.以下是本发明的具体实施例,对本发明的技术方案做进一步描述,但是本发明的保护范围并不限于这些实施例。凡是不背离本发明构思的改变或等同替代均包括在本发明的保护范围之内。

27.一种经济型耐海水冲蚀钢板,钢板成分重量百分比包括c:0.04-0.10%、si:0.10-0.20%、mn:1.20-1.40%、nb:0.010-0.025%、als:0.015-0.035%、cr:0.10-0.30%、p<

0.010%、s<0.003%,cev≤0.38%,其余为fe和不可避免的杂质;所述钢板的最大厚度80mm,钢板的屈服强度400-600mpa,抗拉强度500-700mpa,延伸率≥28%,低温冲击cvn(-100℃,纵向)≥285j,钢板按船规埋弧焊后焊接接头各部位cvn(-20℃,纵向)≥200j,冲蚀率≤0.3%。

28.制造方法包括以下步骤:

29.a)控制转炉冶炼时的底吹和炉况,保证出钢时自由氧的范围在400-600ppm;

30.b)转炉出钢用硅铁、锰铁进行脱氧和合金化,不得采用含al材料脱氧与合金化;

31.c)lf工序补充脱氧精炼3分钟以上,根据钢水中的氧含量水平确定脱硫工艺操作,s含量达到要求后,根据目标成分加入al线;脱硫工艺操作时机选择在钢水中的氧含量小于60ppm时,脱硫工艺采用在渣中加入少量al粉,氩气按静搅方式控制;

32.d)经rh夹杂物去除和脱气处理、连铸成合格钢坯;

33.e)合格钢坯重新加热温度按1160-1200℃控制;

34.f)轧制时控制最后三道次累积压下率≥30%;

35.g)轧后直接冷却,冷却速度10-20℃/s,返红温度580-650℃。

36.实施例1

37.一种经济型耐海水冲蚀钢,化学成分含量按重量百分比为:c=0.09%,si=0.12%,mn=1.37%;nb=0.022%,al=0.026%,cr=0.21%,p=0.008%,s=0.001%,cev=0.32%,其余为fe和不可避免的杂质。

38.钢板的生产方法如下:

39.a)转炉冶炼时的底吹和炉况良好,出钢时自由氧为480ppm。

40.b)转炉出钢用硅铁、锰铁进行脱氧和合金化,不采用al脱氧。

41.c)在lf工序补充脱氧精炼4分钟后测得钢水中的氧含量为20ppm,采用在渣中加入al粉的方式开始进行钢水脱硫,氩气选择静搅模式,脱硫至s=0.001%后加入al线0.18kg/t。

42.d)经rh夹杂物去除和脱气处理、连铸成合格钢坯。

43.e)钢坯重新加热温度1190℃,加热时间保证表面心部温度均匀。

44.f)最后轧成钢板的厚度80mm,精轧机轧制控制终轧温度与板型,最后三道次累积压下率控制在36%。

45.g)轧后直接冷却,冷却速度12℃/s,测得钢板返红温度为595℃。

46.所生产的80mm钢板显微组织照片如图1所示,钢板的机械性能:屈服强度478mpa,抗拉强度624mpa,伸长率32%,-100℃平均冲击功达到315j,焊后接头对应位置检测平均冲击功为210j。实验室模拟实验结果冲蚀率为0.19%。

47.实施例2

48.一种经济型耐海水冲蚀钢,化学成分含量按重量百分比为:c=0.05%,si=0.17%,mn=1.25%;nb=0.014%,al=0.021%,cr=0.17%,p=0.009%,s=0.002%,cev=0.29%,其余为fe和不可避免的杂质。

49.钢板的生产方法如下:

50.c)转炉冶炼时的底吹和炉况良好,出钢时自由氧为590ppm。

51.d)转炉出钢用硅铁、锰铁进行脱氧和合金化,不采用al脱氧。

52.c)在lf工序补充脱氧精炼5分钟后测得钢水中的氧含量为40ppm,采用在渣中加入al粉的方式开始进行钢水脱硫,氩气选择静搅模式,脱硫至s=0.002%后加入al线0.18kg/t。

53.d)经rh夹杂物去除和脱气处理、连铸成合格钢坯。

54.e)钢坯重新加热温度1170℃,加热时间保证表面心部温度均匀。

55.f)最后轧成钢板的厚度25mm,精轧机轧制控制终轧温度与板型,最后三道次累积压下率控制在30%。

56.g)轧后直接冷却,冷却速度18℃/s,测得钢板返红温度为620℃。

57.所生产的25mm钢板显微组织照片如图2所示,钢板的机械性能:屈服强度534mpa,抗拉强度657mpa,伸长率29%,-100℃平均冲击功达到360j,焊后接头对应位置检测平均冲击功为265j。实验室模拟实验结果冲蚀率为0.22%。

58.本发明不局限于上述实施方式,任何人应得知在本发明的启示下作出的结构变化,凡是与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

59.本发明未详细描述的技术、形状、构造部分均为公知技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。