1.本发明涉及散热器件加工技术领域,尤其是一种金属基陶瓷复合材料基板拱形表面的车削成形方法。

背景技术:

2.金属基陶瓷复合材料是金属和陶瓷复合而成的金属基热管理复合材料,具有高热导率、与芯片相匹配的热膨胀系数、质量轻、刚度大等优良性能,是目前理想的大功率集成电路模块封装材料。

3.多芯片组件和大电流功率模块是航天航空、国防建设、民用交通、输变电系统等的核心部件,目前多选用金属基陶瓷复合材料作为散热基底材料。金属基陶瓷复合材料制成的散热基板,需要与齿形散热器件等连接从而发挥散热效果,但因为金属基陶瓷复合材料基板与齿形散热器等不是同一材料,两者的热膨胀系数不同,故芯片发热后,随着热量的传导,金属基陶瓷复合材料基板与齿形散热器受热形成梯度不均匀的温度分布,产生不同的热膨胀变形,从而使基板与齿形散热器的连接面之间极易产生间隙,影响热传递。为避免基板与齿形散热器之间产生空隙,金属基复合材料散热基板在设计时,基板底面(即与齿形散热器的连接面)往往采取拱形曲面形状。当使用螺栓将齿形散热器与基板拱形面牢固连接在一起,齿形散热器会产生一定的预变形。当受热时,两种材料逐渐产生形变。因为金属基陶瓷复合材料基板与齿形散热器有预变形量,在形变过程中齿形散热器逐渐释放预变形量,继续保持与金属基陶瓷复合材料基板的紧密贴合,这就能实现金属基陶瓷复合材料基板始终与齿形散热器部件表面紧密贴合,不出现脱离的现象。

技术实现要素:

4.本技术人针对上述现有生产技术中的缺点,提供一种金属基陶瓷复合材料基板拱形表面的车削成形方法,从而先将一块平面厚金属箔吸附在真空吸盘上,在数控车床上进行第一次车削,车削出弧形内凹面,然后同另一块平面薄金属箔一起贴覆在相向的近成型模隔板两内侧面上,将陶瓷粉料灌入两金属箔间的腔体内,进行高压渗金属液压铸,将熔融金属液与金属箔、陶瓷粉料复合。最后将散热基板坯件装夹在数控车床上,对厚金属箔面进行端面数控车削加工,按产品设计要求车削出拱形弧度,从而制备得表面覆盖均匀金属层并被加工为拱形曲面的大功率金属基陶瓷复合材料散热基板。

5.本发明所采用的技术方案如下:

6.一种金属基陶瓷复合材料基板拱形表面的车削成形方法,包括如下操作步骤:

7.第一步:根据散热基板的技术要求,确定散热基板侧面覆盖金属箔的尺寸,并裁剪两块金属箔,一块厚金属箔,一块薄金属箔;

8.第二步:将真空吸盘固定在数控车床上,然后将厚金属箔吸附在真空吸盘上;

9.第三步:按产品设计拱形弧度要求,对厚金属箔进行端面车削,切削完成后得到一面为平面,另一面为内凹拱形面的金属箔;

10.第四步:准备一号成型隔板、二号成型隔板,在一号成型隔板、二号成型隔板上分别喷涂脱模剂,将金属箔的平面面向一号成型隔板进行贴覆,再将薄金属箔贴覆在与金属箔相向的二号成型隔板上;

11.第五步:将若干个贴有金属箔和薄金属箔的一号成型隔板、二号成型隔板组装成一套精密成型模型;

12.第六步:将陶瓷粉料装填入精密成型模型的空腔中;

13.第七步:将装有陶瓷粉料的精密成型模型放置在振动台上,振动并压实粉料;

14.第八步:将装填好陶瓷粉料的精密成型模型放入预热炉内预热至指定温度;

15.第九步:分别对压铸模、垫板和压头进行预热,并对压铸模、垫板和压头与压铸金属液的接触面喷涂脱模剂;

16.第十步:将预热好的精密成型模型放入压铸模内,然后往压铸模内注入熔融金属液,在压机压头的挤压下,进行金属液压铸,同时高温的金属液使得金属箔表层熔融,与陶瓷粉料紧密结合,保压一段时间后,撤压冷却,制备出内有金属基陶瓷散热基板坯件的金属锭;

17.第十一步:将压铸模内金属锭顶出,脱出精密成型模型,再从精密成型模型中取出金属基陶瓷散热基板坯件,其中金属基陶瓷复合材料芯部与金属箔和薄金属箔已牢固结合在一起;

18.第十二步:将金属基陶瓷散热基板坯件装夹在数控车床夹具上,装夹时,金属箔所在面向外,为加工面,按产品设计要求对此面进行端面车削,得到符合产品设计拱形曲面尺寸要求的金属基陶瓷复合材料散热基板。

19.其进一步技术方案在于:

20.第一步中,薄金属箔的厚度为厚金属箔的厚度的二分之一。

21.第一步中,厚金属箔的厚度为0.2-2mm。

22.第一步中,厚金属箔的厚度为1mm。

23.第一步中,薄金属箔的厚度为0.2-1mm。

24.第一步中,薄金属箔的厚度为为0.5mm。

25.第八步中,指定温度为金属熔化温度的正负150度。

26.第十步中,保压时间为5-20分钟。

27.第十步中,保压时间为15分钟。

28.第十步中,冷却至常温。

29.本发明的有益效果如下:

30.本发明工艺方法高效、简便,通过高压压铸法使金属基陶瓷复合材料芯部与金属箔薄层牢固结合,从而实现散热基板表面覆金属的要求,同时通过两次数控车床对散热基板底面车削加工,实现其拱形曲面的外形要求。

31.本发明对金属基陶瓷复合材料基板外表面进行拱形曲面成型加工的方法,所得的是按设计要求表面覆盖均匀金属层并被加工为拱形曲面的金属基陶瓷复合材料散热基板。

32.为了有利于增大散热基板和散热器之间的实际接触面,根据设计要求,大功率金属基陶瓷复合材料散热基板与散热器的接触面须加工成拱形曲面,通过在压铸前和压铸后两次数控车削贴覆在金属基陶瓷复合材料表面的(铝、硅铝、银等)金属箔,从而满足金属基

陶瓷复合材料散热基板的一个表面为拱形曲面的要求。先将一块平板金属箔的一个表面车削成弧形内凹面,然后同另一块平面金属箔贴覆在相向的近成型模隔板的两内侧面上,加工过的金属箔的凹面朝向里侧,然后将陶瓷(碳化硅、金刚石等)粉料灌入两金属箔间的腔体内,振动、压实粉料,再将装入陶瓷粉料和金属箔的精密成型模型放入预热炉内预热至指定温度。预热完成后将精密成型模型放入压铸模具中进行压铸。压铸完成后,脱模取出金属基陶瓷复合材料散热基板坯。将散热基板坯装夹在数控车床上,装夹时金属箔拱形面向外,对该面再次进行端面数控车削加工,按产品设计要求车削出拱形弧度,从而得到表面覆盖均匀金属层,其中一个面为拱形曲面的大功率金属基陶瓷复合材料散热基板。

附图说明

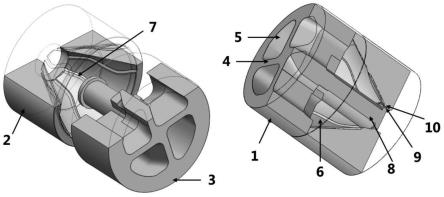

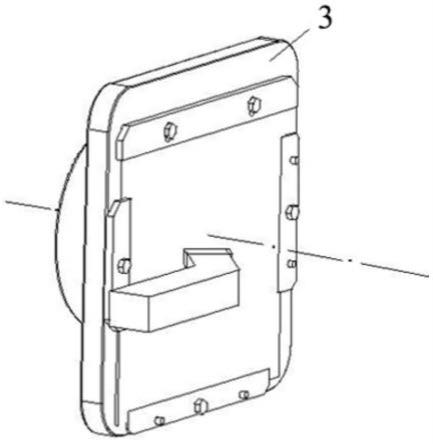

33.图1为本发明真空吸盘的安装示意图。

34.图2为本发明厚金属箔吸附时的结构示意图。

35.图3为本发明对厚金属箔进行车削时的结构示意图。

36.图4为本发明金属箔的结构示意图。

37.图5为本发明金属箔的侧视图。

38.图6为本发明将薄金属箔和金属箔贴覆在一号成型隔板、二号成型隔板上的结构示意图示意图。

39.图7为本发明精密成型模型的结构示意图。

40.图8为本发明陶瓷粉料装填示意图。

41.图9为本发明渗金属液压铸示意图。

42.图10为本发明端面车削示意图。

43.图11为本发明散热基板产品示意图。

44.图12为本发明散热基板产品的主视图。

45.其中:1、厚金属箔;2、薄金属箔;3、真空吸盘;4、金属箔;5、一号成型隔板;6、二号成型隔板;7、精密成型模型;8、压铸模;9、垫板;10、压头;12、坯件;14、散热基板。

具体实施方式

46.下面结合附图,说明本发明的具体实施方式。

47.如图1-图12所示,本实施例的金属基陶瓷复合材料基板拱形表面的车削成形方法,包括如下操作步骤:

48.第一步:根据散热基板的技术要求,确定散热基板侧面覆盖金属箔的尺寸,并裁剪两块金属箔,一块厚金属箔1,一块薄金属箔2;

49.第二步:将真空吸盘3固定在数控车床上,然后将厚金属箔1吸附在真空吸盘3上;

50.第三步:按产品设计拱形弧度要求,对厚金属箔1进行端面车削,切削完成后得到一面为平面,另一面为内凹拱形面的金属箔4;

51.第四步:准备一号成型隔板5、二号成型隔板6,在一号成型隔板5、二号成型隔板6上分别喷涂脱模剂,将金属箔4的平面面向一号成型隔板5进行贴覆,再将薄金属箔2贴覆在与金属箔4相向的二号成型隔板6上;

52.第五步:将若干个贴有金属箔4和薄金属箔2的一号成型隔板5、二号成型隔板6组

装成一套精密成型模型7;

53.第六步:将陶瓷粉料装填入精密成型模型7的空腔中;

54.第七步:将装有陶瓷粉料的精密成型模型7放置在振动台上,振动并压实粉料;

55.第八步:将装填好陶瓷粉料的精密成型模型7放入预热炉内预热至指定温度;

56.第九步:分别对压铸模8、垫板9和压头10进行预热,并对压铸模8、垫板9和压头10与压铸金属液的接触面喷涂脱模剂;

57.第十步:将预热好的精密成型模型7放入压铸模8内,然后往压铸模8内注入熔融金属液,在压机压头10的挤压下,进行金属液压铸,同时高温的金属液使得金属箔表层熔融,与陶瓷粉料紧密结合,保压一段时间后,撤压冷却,制备出内有金属基陶瓷散热基板坯件12的金属锭13;

58.第十一步:将压铸模8内金属锭顶出,脱出精密成型模型7,再从精密成型模型7中取出金属基陶瓷散热基板坯件12,其中金属基陶瓷复合材料芯部与金属箔4和薄金属箔2已牢固结合在一起;

59.第十二步:将金属基陶瓷散热基板坯件12装夹在数控车床夹具上,装夹时,金属箔4所在面向外,为加工面,按产品设计要求对此面进行端面车削,得到符合产品设计拱形曲面尺寸要求的金属基陶瓷复合材料散热基板14。

60.第一步中,薄金属箔2的厚度为厚金属箔1的厚度的二分之一。

61.第一步中,厚金属箔1的厚度为0.2-2mm。

62.第一步中,厚金属箔1的厚度为1mm。

63.第一步中,薄金属箔2的厚度为0.2-1mm。

64.第一步中,薄金属箔2的厚度为为0.5mm。

65.第八步中,指定温度为金属熔化温度的正负150度。

66.第十步中,保压时间为60-240分钟。

67.第十步中,保压时间为70分钟。

68.第十步中,冷却至常温。

69.实施例一:

70.如图1-图12所示,本实施例的金属基陶瓷复合材料基板拱形表面的车削成形方法,包括如下操作步骤:

71.第一步:根据散热基板的技术要求,确定散热基板侧面覆盖金属箔的尺寸,并裁剪两块金属箔,一块厚金属箔1,一块薄金属箔2;厚金属箔1的厚度为0.2mm,薄金属箔2的厚度为0.2mm。

72.第二步:将真空吸盘3固定在数控车床上,然后将厚金属箔1吸附在真空吸盘3上;

73.第三步:按产品设计拱形弧度要求,对厚金属箔1进行端面车削,切削完成后得到一面为平面,另一面为内凹拱形面的金属箔4;

74.第四步:准备一号成型隔板5、二号成型隔板6,在一号成型隔板5、二号成型隔板6上分别喷涂脱模剂,将金属箔4的平面面向一号成型隔板5进行贴覆,再将薄金属箔2贴覆在与金属箔4相向的二号成型隔板6上;

75.第五步:将若干个贴有金属箔4和薄金属箔2的一号成型隔板5、二号成型隔板6组装成一套精密成型模型7;

76.第六步:将陶瓷粉料装填入精密成型模型7的空腔中;

77.第七步:将装有陶瓷粉料的精密成型模型7放置在振动台上,振动并压实粉料;

78.第八步:将装填好陶瓷粉料的精密成型模型7放入预热炉内预热至指定温度;

79.第九步:分别对压铸模8、垫板9和压头10进行预热,并对压铸模8、垫板9和压头10与压铸金属液的接触面喷涂脱模剂;

80.第十步:将预热好的精密成型模型7放入压铸模8内,然后往压铸模8内注入熔融金属液,在压机压头10的挤压下,进行金属液压铸,同时高温的金属液使得金属箔表层熔融,与陶瓷粉料紧密结合,保压5分钟,撤压冷却,制备出内有金属基陶瓷散热基板坯件12的金属锭13;

81.第十一步:将压铸模8内金属锭顶出,脱出精密成型模型7,再从精密成型模型7中取出金属基陶瓷散热基板坯件12,其中金属基陶瓷复合材料芯部与金属箔4和薄金属箔2已牢固结合在一起;

82.第十二步:将金属基陶瓷散热基板坯件12装夹在数控车床夹具上,装夹时,金属箔4所在面向外,为加工面,按产品设计要求对此面进行端面车削,得到符合产品设计拱形曲面尺寸要求的金属基陶瓷复合材料散热基板14。

83.实施例二:

84.如图1-图12所示,本实施例的金属基陶瓷复合材料基板拱形表面的车削成形方法,包括如下操作步骤:

85.第一步:根据散热基板的技术要求,确定散热基板侧面覆盖金属箔的尺寸,并裁剪两块金属箔,一块厚金属箔1,一块薄金属箔2;厚金属箔1的厚度为2mm,薄金属箔2的厚度为1mm。

86.第二步:将真空吸盘3固定在数控车床上,然后将厚金属箔1吸附在真空吸盘3上;

87.第三步:按产品设计拱形弧度要求,对厚金属箔1进行端面车削,切削完成后得到一面为平面,另一面为内凹拱形面的金属箔4;

88.第四步:准备一号成型隔板5、二号成型隔板6,在一号成型隔板5、二号成型隔板6上分别喷涂脱模剂,将金属箔4的平面面向一号成型隔板5进行贴覆,再将薄金属箔2贴覆在与金属箔4相向的二号成型隔板6上;

89.第五步:将若干个贴有金属箔4和薄金属箔2的一号成型隔板5、二号成型隔板6组装成一套精密成型模型7;

90.第六步:将陶瓷粉料装填入精密成型模型7的空腔中;

91.第七步:将装有陶瓷粉料的精密成型模型7放置在振动台上,振动并压实粉料;

92.第八步:将装填好陶瓷粉料的精密成型模型7放入预热炉内预热至指定温度;

93.第九步:分别对压铸模8、垫板9和压头10进行预热,并对压铸模8、垫板9和压头10与压铸金属液的接触面喷涂脱模剂;

94.第十步:将预热好的精密成型模型7放入压铸模8内,然后往压铸模8内注入熔融金属液,在压机压头10的挤压下,进行金属液压铸,同时高温的金属液使得金属箔表层熔融,与陶瓷粉料紧密结合,保压20分钟,撤压冷却,制备出内有金属基陶瓷散热基板坯件12的金属锭13;

95.第十一步:将压铸模8内金属锭顶出,脱出精密成型模型7,再从精密成型模型7中

取出金属基陶瓷散热基板坯件12,其中金属基陶瓷复合材料芯部与金属箔4和薄金属箔2已牢固结合在一起;

96.第十二步:将金属基陶瓷散热基板坯件12装夹在数控车床夹具上,装夹时,金属箔4所在面向外,为加工面,按产品设计要求对此面进行端面车削,得到符合产品设计拱形曲面尺寸要求的金属基陶瓷复合材料散热基板14。

97.实施例三:

98.如图1-图12所示,本实施例的金属基陶瓷复合材料基板拱形表面的车削成形方法,包括如下操作步骤:

99.第一步:根据散热基板的技术要求,确定散热基板侧面覆盖金属箔的尺寸,并裁剪两块金属箔,一块厚金属箔1,一块薄金属箔2;厚金属箔1的厚度为1mm,薄金属箔2的厚度为0.5mm。

100.第二步:将真空吸盘3固定在数控车床上,然后将厚金属箔1吸附在真空吸盘3上;

101.第三步:按产品设计拱形弧度要求,对厚金属箔1进行端面车削,切削完成后得到一面为平面,另一面为内凹拱形面的金属箔4;

102.第四步:准备一号成型隔板5、二号成型隔板6,在一号成型隔板5、二号成型隔板6上分别喷涂脱模剂,将金属箔4的平面面向一号成型隔板5进行贴覆,再将薄金属箔2贴覆在与金属箔4相向的二号成型隔板6上;

103.第五步:将若干个贴有金属箔4和薄金属箔2的一号成型隔板5、二号成型隔板6组装成一套精密成型模型7;

104.第六步:将陶瓷粉料装填入精密成型模型7的空腔中;

105.第七步:将装有陶瓷粉料的精密成型模型7放置在振动台上,振动并压实粉料;

106.第八步:将装填好陶瓷粉料的精密成型模型7放入预热炉内预热至指定温度;

107.第九步:分别对压铸模8、垫板9和压头10进行预热,并对压铸模8、垫板9和压头10与压铸金属液的接触面喷涂脱模剂;

108.第十步:将预热好的精密成型模型7放入压铸模8内,然后往压铸模8内注入熔融金属液,在压机压头10的挤压下,进行金属液压铸,同时高温的金属液使得金属箔表层熔融,与陶瓷粉料紧密结合,保压15分钟,撤压冷却,制备出内有金属基陶瓷散热基板坯件12的金属锭13;

109.第十一步:将压铸模8内金属锭顶出,脱出精密成型模型7,再从精密成型模型7中取出金属基陶瓷散热基板坯件12,其中金属基陶瓷复合材料芯部与金属箔4和薄金属箔2已牢固结合在一起;

110.第十二步:将金属基陶瓷散热基板坯件12装夹在数控车床夹具上,装夹时,金属箔4所在面向外,为加工面,按产品设计要求对此面进行端面车削,得到符合产品设计拱形曲面尺寸要求的金属基陶瓷复合材料散热基板14。

111.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。