1.本技术涉及发泡剂生产技术领域,特别是涉及一种发泡剂生产中副产物综合利用系统。

背景技术:

2.发泡剂学名偶氮二甲酰胺,具有性质稳定,发气量大,对制品无污染,对模具不腐蚀等特点,是目前应用最为广泛的化学发泡剂。发泡剂广泛应用于聚乙烯、聚氯乙烯、聚丙烯、乙烯-醋酸乙烯共聚物等多种热塑性塑料及天然橡胶、丁基橡胶等的发泡。随着发泡剂产品应用领域的多元化、产品种类的高端化,下游厂商对发泡剂的产品性能、技术服务等个性化需求不断提高,更需要发泡剂生产企业具备持续创新能力,并能够根据客户需求研发出差异化和适用性的产品。

3.我国是世界上发泡剂生产第一大国,主要采用尿素法生产发泡剂,首先采用尿素与次氯酸钠在碱性溶液中进行反应得到水合肼,对得到的水合肼进行精制,将精制后的水合肼和尿素在酸性环境下缩合反应得到中间体联二脲,最后将联二脲和氯气氧化反应制备发泡剂等工序组成。具体地,在联二脲和氯气氧化反应阶段,通过氧化釜作为载体进行氧化反应生成发泡剂,氧化釜在工作过程中会有尾气排出,尾气中主要包括氯气和氯化氢,直接排放的话会造成资源浪费,且会污染环境,同时,尿素与次氯酸钠在碱性溶液中进行反应得到水合肼阶段,尿素法生产水合肼过程中会产生大量的废盐碱渣,如不回收利用,会造成严重的资源浪费,且会污染环境。可见,目前在生产发泡剂的过程中会产生含氯尾气以及废盐碱渣,如果不回收利用直接排放的话既会污染环境,还会造成资源浪费,但是,现有技术中仅有对应的独立处理系统,独立的处理系统只能够分别单独处理含氯尾气以及废盐碱渣,处理效率以及利用率较低,因此,提供一种综合利用率高、工艺简单的发泡剂生产中副产物的处理系统是本领域亟待解决的问题之一。

技术实现要素:

4.基于此,有必要针对现有技术采用尿素法生产发泡剂的过程中,在联二脲和氯气氧化反应阶段,氧化釜在工作过程中会有含氯尾气排放,在尿素法生产水合肼过程中会产生大量的废盐碱渣,如果不回收利用直接排放的话既会污染环境,还会造成资源浪费,但是现有技术中仅有对应的独立处理系统,独立的处理系统只能够分别单独处理含氯尾气以及废盐碱渣,处理效率以及利用率较低。提供一种发泡剂生产中副产物综合利用系统,回收利用含氯尾气以及废盐碱渣,避免直接排放造成环境污染以及资源浪费,且含氯尾气用于处理废盐碱渣(提纯氯化钠粗盐),以使含氯尾气以及废盐碱渣得到综合处理,以使该处理系统处理效率以及利用率较高,对含氯尾气以及废盐碱渣的综合利用率高,且处理工艺简单,同时能够回收得到纯度较高的氯化钠和碳酸钠。

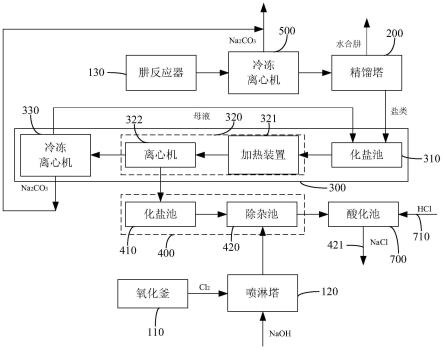

5.一种发泡剂生产中副产物综合利用系统,包括依次相连的氧化釜和喷淋塔以及依次相连的肼反应器、精馏塔、分离单元和精制单元,所述分离单元包括依次相连的第一化盐

池、结晶分离模组和第一冷冻离心机,所述精馏塔与所述第一化盐池相连,所述结晶分离模组的液体出口与所述第一冷冻离心机相连,所述精制单元包括依次相连的第二化盐池和除杂池,所述结晶分离模组的固体出口与所述第二化盐池相连,所述喷淋塔具有氢氧化钠喷淋液进口,所述喷淋塔的出口与所述除杂池相连,且所述除杂池连接有氯化钠回收管道。

6.优选地,上述一种发泡剂生产中副产物综合利用系统中,还包括第二冷冻离心机,所述肼反应器与所述第二冷冻离心机相连,且所述第二冷冻离心机与所述精馏塔相连。

7.优选地,上述一种发泡剂生产中副产物综合利用系统中,所述结晶分离模组包括依次相连的加热装置和离心机,所述第一化盐池与所述加热装置相连,所述离心机的液体出口与所述第一冷冻离心机相连,所述离心机的固体出口与所述第二化盐池相连。

8.优选地,上述一种发泡剂生产中副产物综合利用系统中,所述第一冷冻离心机的母液出口与所述第一化盐池相连。

9.优选地,上述一种发泡剂生产中副产物综合利用系统中,所述喷淋塔的出口与所述肼反应器的原料入口相连。

10.优选地,上述一种发泡剂生产中副产物综合利用系统中,还包括酸化池,所述除杂池与所述酸化池相连,所述酸化池连接有氯化氢通入管道和所述氯化钠回收管道。

11.优选地,上述一种发泡剂生产中副产物综合利用系统中,所述酸化池内设置有ph检测装置,所述氯化氢通入管道设置有电动流量阀,所述ph检测装置与所述电动流量阀电连接。

12.优选地,上述一种发泡剂生产中副产物综合利用系统中,所述第一化盐池和所述第二化盐池内均设置有电动搅拌装置,且所述第一化盐池设置有预加热装置。

13.优选地,上述一种发泡剂生产中副产物综合利用系统中,所述肼反应器还连接有尾气回收制氨系统,所述尾气回收制氨系统包括冷却器、第一冷凝器和脱氨塔,所述肼反应器的尾气出口与所述冷却器的管程进口连接,所述冷却器的气相出口与所述第一冷凝器的管程进口连接,所述冷却器的液相出口为水合肼回收出口,所述第一冷凝器的管程出口与所述脱氨塔相连,所述脱氨塔具有氨回收管道,所述第一冷凝器的壳程进口为冷凝水进口,所述第一冷凝器的壳程出口与所述冷却器的壳程进口相连通,所述冷却器的壳程出口为冷凝水出口,且进入所述冷却器的壳程内的冷凝水温度为40℃至80℃。

14.优选地,上述一种发泡剂生产中副产物综合利用系统中,还包括预热器,所述第一冷凝器的管程出口与所述预热器的管程进口相连,所述预热器的管程出口与所述脱氨塔相连,所述肼反应器的蒸汽出口与所述脱氨塔的蒸汽进口相连,所述氨回收管道与所述预热器的壳程进口相连。

15.本技术采用的技术方案能够达到以下有益效果:本技术实施例公开的一种发泡剂生产中副产物综合利用系统中,并将从精馏塔塔底排出的废盐碱渣在第一化盐池中配制成混悬液,再通过结晶分离模组进行固液分离,分离的母液输送至第一冷冻离心机内,母液经第一冷冻离心机冷冻分离的过程中,母液中大量的碳酸钠结晶分离,仅有少量的氯化钠结晶分离,该工艺所得的碳酸钠产品纯度可达99%,结晶分离模组分离出的氯化钠粗盐通入到第二化盐池中加水溶解得到氯化钠粗液,然后输送至除杂池,同时将从氧化釜中溢出的尾气通过氢氧化钠溶液进行喷淋尾气,得到氯化钠和次氯酸钠,完成含氯尾气的处理,将喷淋塔内喷淋生成的氯化钠和次氯酸钠通入

到除杂池中,与除杂池内的氯化钠粗液混合,由于次氯酸钠具有强的氧化性,因此,次氯酸钠能够除去氯化钠粗液中的水合肼、有机物、氨氮等杂质,以对氯化钠粗液进行提纯,以除去氯化钠粗液中的其他杂质,得到纯度较高的氯化钠溶液,实现氯化钠粗盐的提纯。

16.可见,本技术公开的发泡剂生产中副产物综合利用系统,回收利用含氯尾气以及废盐碱渣,避免直接排放造成环境污染以及资源浪费,且含氯尾气用于处理废盐碱渣(提纯氯化钠粗盐),以使含氯尾气以及废盐碱渣得到综合处理,以使该处理系统处理效率以及利用率较高,对含氯尾气以及废盐碱渣的综合利用率高,且处理工艺简单,同时能够回收得到纯度较高的氯化钠和碳酸钠。

附图说明

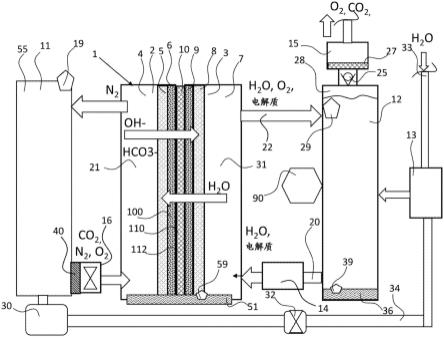

17.图1为本技术实施例公开的一种发泡剂生产中副产物综合利用系统的示意图。

18.其中:氧化釜110、喷淋塔120、肼反应器130、精馏塔200、分离单元300、第一化盐池310、结晶分离模组320、加热装置321、离心机322、第一冷冻离心机330、精制单元400、第二化盐池410、除杂池420、氯化钠回收管道421、第二冷冻离心机500、酸化池700、氯化氢通入管道710。

具体实施方式

19.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳实施方式。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本技术的公开内容理解的更加透彻全面。

20.需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”、“顶部”、“底部”、“底端”、“顶端”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.请参考图1,本技术实施例公开一种发泡剂生产中副产物综合利用系统,包括依次相连的氧化釜110和喷淋塔120以及依次相连的肼反应器130、精馏塔200、分离单元300和精制单元400,即氧化釜110和喷淋塔120相连,肼反应器130、精馏塔200、分离单元300和精制单元400依次相连,其中:在尿素与次氯酸钠在碱性溶液中进行反应得到水合肼阶段,尿素和次氯酸钠在肼反应器130中反应生成水合肼,生成的水合肼的同时生成废盐碱渣等副产物,因此,从肼反应器130排出的水合肼中含有大量的废盐碱渣,故将肼反应器130与精馏塔200相连,以将从肼反应器130排出的水合肼与废盐碱渣等副产物的混合液通入到精馏塔200,在精馏塔200内,混合液中的水合肼从精馏塔200的塔顶精馏排出,混合液中的废盐碱渣从精馏塔200的

塔底排出,实现混合液中水合肼和废盐碱渣的分离,完成水合肼的精馏。精馏塔200精馏水合肼的工作过程及原理均为已知技术,为了文本简洁,在此不再赘述。

23.从精馏塔200塔底排出的废盐碱渣通入到分离单元300中进行分离回收其中的碳酸钠和氯化钠。具体地,分离单元300包括依次相连的第一化盐池310、结晶分离模组320和第一冷冻离心机330,精馏塔200与第一化盐池310相连,将从精馏塔200塔底排出的废盐碱渣通入到第一化盐池310内,将废盐碱渣在第一化盐池310中配制成混悬液,可以向混悬液中加入适量的盐酸,以降低混悬液中氢氧化钠含量、满足后续工序要求。再将混悬液通入到结晶分离模组320中进行固液分离,分离出混悬液中的氯化钠粗盐和母液。结晶分离模组320的液体出口与第一冷冻离心机330相连,分离的母液输送至第一冷冻离心机330内,利用冷冻水给母液降温,使碳酸钠的溶解度降低,母液中的碳酸钠析出,通过第一冷冻离心机330进行分离,由于氯化钠等其他废盐碱渣在水中的溶解度随温度变化不大,而碳酸钠对温度变化较为敏感,因此母液经第一冷冻离心机330冷冻分离的过程中,母液中大量的碳酸钠结晶分离,仅有少量的氯化钠结晶分离,该工艺所得的碳酸钠产品纯度可达99%。该分离后的固体碳酸钠,可以输送至纯碱车间生产纯碱。

24.结晶分离模组320分离出的氯化钠粗盐通入到精制单元400中进行提纯,精制单元400包括依次相连的第二化盐池410和除杂池420,结晶分离模组320的固体出口与第二化盐池410相连,结晶分离模组320分离出的氯化钠粗盐通入到第二化盐池410中,加入水将其溶解得到氯化钠粗液,然后将溶解后的氯化钠粗液输送至除杂池420。在联二脲和氯气氧化反应阶段,联二脲和氯气在氧化釜110中氧化反应生成联二脲,同时尾气不断从氧化釜110中溢出,溢出的尾气主要包括氯气和氯化氢,将尾气通入到喷淋塔120中,喷淋塔120具有氢氧化钠喷淋液进口,通过氢氧化钠溶液进行喷淋尾气,尾气与氢氧化钠溶液反应生成氯化钠和次氯酸钠,完成含氯尾气的处理。喷淋塔120的出口与除杂池420相连,将喷淋塔120内喷淋生成的氯化钠和次氯酸钠通入到除杂池420中,与除杂池420内的氯化钠粗液混合,在喷淋塔120内喷淋生成的次氯酸钠通入到氯化钠粗液中,由于次氯酸钠具有强的氧化性,因此,次氯酸钠能够除去氯化钠粗液中的水合肼、有机物、氨氮等杂质,以对氯化钠粗液进行提纯,以除去氯化钠粗液中的其他杂质,得到纯度较高的氯化钠溶液,实现氯化钠粗盐的提纯。除杂池420连接有氯化钠回收管道421,然后通过氯化钠回收管道421回收除杂池420中纯度较高的氯化钠溶液,再可以经过蒸发结晶的方式得到纯度较高的氯化钠固体。

25.本技术实施例公开的一种发泡剂生产中副产物综合利用系统中,将从肼反应器130排出的水合肼与废盐碱渣等副产物的混合液通过精馏塔200精馏得到纯度较高的水合肼,并将从精馏塔200塔底排出的废盐碱渣在第一化盐池310中配制成混悬液,再通过结晶分离模组320进行固液分离,分离出混悬液中的氯化钠粗盐和母液,分离的母液输送至第一冷冻离心机330内,利用冷冻水给母液降温,母液经第一冷冻离心机330冷冻分离的过程中,母液中大量的碳酸钠结晶分离,仅有少量的氯化钠结晶分离,该工艺所得的碳酸钠产品纯度可达99%,结晶分离模组320分离出的氯化钠粗盐通入到第二化盐池410中加水溶解得到氯化钠粗液,然后输送至除杂池420,同时将从氧化釜110中溢出的尾气通入到喷淋塔120中,通过氢氧化钠溶液进行喷淋尾气,得到氯化钠和次氯酸钠,完成含氯尾气的处理,将喷淋塔120内喷淋生成的氯化钠和次氯酸钠通入到除杂池420中,与除杂池420内的氯化钠粗液混合,在喷淋塔120内喷淋生成的次氯酸钠通入到氯化钠粗液中,由于次氯酸钠具有强的

氧化性,因此,次氯酸钠能够除去氯化钠粗液中的水合肼、有机物、氨氮等杂质,以对氯化钠粗液进行提纯,以除去氯化钠粗液中的其他杂质,得到纯度较高的氯化钠溶液,实现氯化钠粗盐的提纯。

26.可见,本技术公开的发泡剂生产中副产物综合利用系统,回收利用含氯尾气以及废盐碱渣,避免直接排放造成环境污染以及资源浪费,且含氯尾气用于处理废盐碱渣(提纯氯化钠粗盐),以使含氯尾气以及废盐碱渣得到综合处理,以使该处理系统处理效率以及利用率较高,对含氯尾气以及废盐碱渣的综合利用率高,且处理工艺简单,同时能够回收得到纯度较高的氯化钠和碳酸钠。

27.由于从肼反应器130排出的水合肼及废盐碱渣的混合溶液中仅有碳酸钠对温度变化较为敏感,水合肼以及氯化钠等其他废盐碱渣在水中的溶解度随温度变化不大,因此,可以在精馏前直接冷冻回收碳酸钠,在一种可选的实施例中,本技术公开的系统还可以包括第二冷冻离心机500,肼反应器130与第二冷冻离心机500相连,且第二冷冻离心机500与精馏塔200相连。在精馏塔200前设置第二冷冻离心机500,在精馏前直接冷冻回收碳酸钠,能够减少进入精馏塔200中废盐碱渣的量,在进入到精馏塔200中废盐碱渣的量较少的情况下,精馏塔200对水合肼的精馏效果好,精馏后的水合肼中废盐碱渣的含量更少,从而能够提高精馏塔200对水合肼的精馏效果,同时,通过第一冷冻离心机330和第二冷冻离心机500两级冷冻分离碳酸钠,能够提高碳酸钠的回收率。

28.如上文所述,将混悬液通入到结晶分离模组320中进行固液分离,分离出混悬液中的氯化钠粗盐和母液,即结晶分离模组320能够将混悬液分离为氯化钠粗盐和母液,在一种可选的实施例中,结晶分离模组320可以包括依次相连的加热装置321和离心机322,第一化盐池310与加热装置321相连,离心机322的液体出口与第一冷冻离心机330相连,离心机322的固体出口与第二化盐池410相连。首先通过加热装置321加热蒸发混悬液,由于碳酸钠随着混悬液温度的上升,溶解度也上升,但氯化钠的溶解度保持不变,因此,混悬液在加热装置321加热蒸发下,碳酸钠全部溶解,仅有氯化钠及其他杂质结晶,然后通过离心机322进行固液分离,分离得到氯化钠粗盐和溶解有大量碳酸钠的母液,从而实现将混悬液分离为氯化钠粗盐和母液的目的,且分离效果好,防止分离的过程中将大量碳酸钠分离至氯化钠粗盐中,导致氯化钠粗盐提纯复杂,且能够保证第一冷冻离心机330分离出的碳酸钠的纯度。

29.第一冷冻离心机330分离碳酸钠后,分离后的母液中还是含有废盐碱渣,第一冷冻离心机330的母液出口与第一化盐池310相连,以将第一冷冻离心机330分离后的母液通入第一化盐池310内,用于溶解精馏塔200塔底排出的废盐碱渣,同时,通入到第一化盐池310内能够再次进入到分离单元300进行分离,避免直接排放,由于分离后的母液中还是含有废盐碱渣,直接排放的话还是会造成环境污染以及资源浪费。

30.作为优选,喷淋塔120的出口还可以与肼反应器130的原料入口相连,以将喷淋塔120内喷淋生成的次氯酸钠能够通入到肼反应器130中,作为肼反应器130的原料,使得喷淋塔120既可以为除杂池420提供强氧化剂,用于提纯氯化钠粗盐,还能够为肼反应器130提供生产原料(次氯酸钠),起到一物多用的效果,提高系统的实用性。具体地,可以根据实际生产需要调整喷淋塔120内喷淋生成的次氯酸钠的流向,具体通入肼反应器130还是除杂池420根据实际生产需要调整。

31.由于废盐碱渣中还含有少量的氢氧化钠,且在喷淋塔120向除杂池420中输入次氯

酸钠时,喷淋塔120所生成的次氯酸钠中含有氢氧化钠,因此会导致回收的氯化钠中氢氧化钠含量较高,严重影响回收的氯化钠的纯度。基于此,在一种可选的实施例中,本技术公开的系统还可以包括酸化池700,除杂池420与酸化池700相连,酸化池700连接有氯化氢通入管道710和氯化钠回收管道421。在酸化池700中向除杂后的盐溶液中加入适量的盐酸,除去盐溶液中的氢氧化钠和碳酸钠,然后在通过氯化钠回收管道421回收氯化钠,从而能够进一步提高所回收氯化钠的纯度。

32.进一步地,酸化池700内可以设置有ph检测装置,氯化氢通入管道710设置有电动流量阀,ph检测装置与电动流量阀电连接。通过ph检测装置检测盐溶液的ph值,能够较为精准地控制加入到酸化池700中盐酸的量,提高本技术公开的系统的精准性和可控性。

33.作为优选,第一化盐池310和第二化盐池410内均可以设置有电动搅拌装置,提高化盐速度及效率,且第一化盐池310设置有预加热装置。以对在第一化盐池310中配制成的混悬液进行预热,然后可以直接进行蒸发结晶。

34.尿素和次氯酸钠在肼反应器130中反应生成水合肼,为加热反应,肼反应器130需要通过蒸汽进行加热,且加热至140℃左右,使得部分肼以及尿素受热分解得到的氨气通过尾气出口排出,由于尾气中主要为水合肼、氨气和水蒸气,水合肼、氨气的沸点不同,可以利用两者沸点不同进行冷凝回收。肼反应器130的尾气出口与冷却器的管程进口连接,以将部分受热变为气相的水合肼以及氨气通入到冷却器的管程内进行冷却,进入冷却器的壳程内的冷凝水温度为40℃至80℃,即冷却器的壳程内的冷凝水温度为40℃至80℃,由于水合肼的沸点大于40℃,氨气的沸点小于40℃,使得冷却器能够将尾气中的水合肼冷凝为液态,液态的水合肼通过冷却器的液相出口回收,即冷却器的液相出口为水合肼回收出口,尾气中没有冷凝的氨水通过冷却器的气相出口排出,冷却器的气相出口与第一冷凝器的管程进口连接,第一冷凝器的壳程进口为冷凝水进口,以将在冷却器中没有冷凝的尾气通入到第一冷凝器的管程中通过其壳程内的冷凝水继续冷凝,以将尾气全部冷凝为液态,得到混合液,第一冷凝器的管程出口与脱氨塔相连,然后将在第一冷凝器中全部冷凝为液态的混合液通入到脱氨塔,脱氨塔能够将混合液的氨气脱出,脱氨塔具有氨回收管道,以将在脱氨塔内脱出的氨气通过氨回收管道回收。脱氨塔从混合液中脱出氨气的工作原理以及脱氨塔的结构均为已知技术,为了文本简洁,在此不再赘述。

35.由于在第一冷凝器中,冷凝水需要将尾气全部冷凝为液态,因此第一冷凝器中的冷凝水温度需要较低,而在冷却器中,仅需要把尾气中的水合肼冷凝为液态,因为冷却器中的冷凝水温度为40℃至80℃,相对在第一冷凝器中冷凝水的温度较高,第一冷凝器的壳程出口与冷却器的壳程进口相连通,以将在第一冷凝器冷凝换热后的冷凝水通入到冷却器的壳程内,温度较低的冷凝水在第一冷凝器内冷凝换热后温度上升至40℃以上,然后通入到冷却器中继续冷凝尾气中的水合肼,实现冷凝水中冷量的梯级利用,避免造成能量的浪费,且能够避免额外为冷却器提供温度为40℃至80℃的冷凝水,从而能够节约冷凝水。冷却器的壳程出口为冷凝水出口,从而将冷凝水回收循环使用。

36.上述技术方案能够实现水合肼生产尾气中水合肼以及氨气的回收,避免资源浪费,且能够防止尾气直接排放至大气中,从而避免造成环境污染问题。同时,将在第一冷凝器冷凝换热后的冷凝水通入到冷却器的壳程内,温度较低的冷凝水在第一冷凝器内冷凝换热后温度上升至40℃以上,然后通入到冷却器中继续冷凝尾气中的水合肼,实现冷凝水中

冷量的梯级利用,避免造成能量的浪费,且能够避免额外为冷却器提供温度为40℃至80℃的冷凝水,从而能够节约冷凝水。

37.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

38.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。