1.本实用新型属于聚酯多元醇加工技术领域,特别涉及聚酯多元醇加工用冷凝输送装置。

背景技术:

2.聚酯多元醇在加工时,会先产生聚酯多元醇蒸汽,通过对聚酯多元醇蒸汽进行冷凝处理,将聚酯多元醇与水蒸汽分离,便可得到较为纯净的聚酯多元醇;

3.目前的冷凝罐需要配置单独的输送管路,然而输送管路需要使用与罐体相同的特殊钢材,方可耐腐蚀、不会凝露,但多个输送管路的布设又会增加较大的生产成本。

技术实现要素:

4.本实用新型针对现有技术存在的不足,提供了聚酯多元醇加工用冷凝输送装置,具体技术方案如下:

5.聚酯多元醇加工用冷凝输送装置,包括冷凝机构,所述冷凝机构的底部安装有支撑组件,所述支撑组件包括竖管体,所述竖管体设有四个且分别置于冷凝机构的底面四角处,各个所述竖管体的入口端均与进料管连通、出口端均与冷凝机构连通,所述竖管体用以作为冷凝机构的支撑结构和物料的导流结构,所述冷凝机构用以冷却分离水和聚酯多元醇,所述冷凝机构的顶部连通出料管,所述出料管用以排出水汽,所述冷凝机构的底部连通有集液组件,所述集液组件用以回收冷凝的液体。

6.进一步的,所述支撑组件还包括第一横管体、第二横管体,两个所述竖管体之间垂直设有第一横管体,两个所述第一横管体之间垂直设有第二横管体,所述第二横管体的侧壁中部垂直连通有进料管,所述第二横管体、第一横管体以及竖管体依次连通形成导液通道。

7.进一步的,所述冷凝机构包括下板体、主箱体、上板体以及冷却组件,所述下板体的底面四角处垂直连通有竖管体,所述下板体的顶部设有主箱体,所述主箱体的顶部安装有上板体,所述上板体的顶部连通出料管,所述主箱体的内部安装有冷却组件。

8.进一步的,所述冷却组件包括进水管、进水汇流板、u型管、出水汇流板以及出水管,所述u型管线性阵列分布于主箱体内,各个u型管的入口端均连通至进水汇流板,所述进水汇流板的顶部连通进水管,各个u型管的出口端均连通至出水汇流板,所述出水汇流板的顶部连通出水管,所述进水汇流板、出水汇流板置于主箱体内,所述上板体的内部开设有第三排汽口,所述出料管置于第三排汽口上方,所述进水管、出水管均垂直弯折贯穿第三排汽口、出料管。

9.进一步的,所述u型管的顶部垂直连通有多个分叉管,各个分叉管等距分布。

10.进一步的,所述下板体的内部为空腔结构,所述下板体的顶面开设有第二排汽口,所述下板体的中部设有侧截面为三角形的挡罩,所述下板体的底面外圈处开设有回流口和第一排汽口,所述回流口设于第一排汽口的内侧,所述第一排汽口位于挡罩的正下方,所述

回流口位于挡罩的外侧,所述第一排汽口的底部与竖管体连通,所述回流口的底部与集液组件连通。

11.本实用新型的有益效果是:

12.1、直接将罐体本体的支撑竖管作为导液结构,能够优化整体结构设计,无需再单独布设导液管路,从而降低生产成本、保证结构一致性,同时四个竖管体也可实现分散上料;

13.2、蒸汽输送通道与聚酯多元醇回流通道相互独立设计,互不干扰,同时两个通道也相互靠拢,结构紧凑、简单。

附图说明

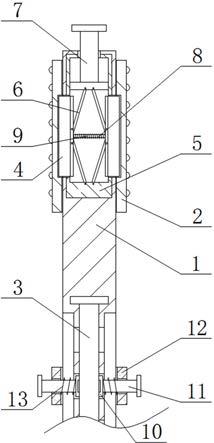

14.图1示出了本实用新型的聚酯多元醇加工用冷凝输送装置的结构示意图;

15.图2示出了本实用新型的的冷凝机构结构示意图;

16.图3示出了本实用新型的冷却组件结构示意图;

17.图4示出了本实用新型的蒸汽输送通道与回液通道结构示意图;

18.图中所示:1、支撑组件;11、竖管体;12、第一横管体;13、第二横管体;2、进料管;21、进料阀;3、冷凝机构;31、下板体;311、第二排汽口;312、第一排汽口;313、回流口;314、挡罩;32、主箱体;33、上板体;331、第三排汽口;34、冷却组件;341、进水管;342、进水汇流板;343、u型管;344、出水汇流板;345、出水管;4、出料管;5、集液组件;51、第一回流管;52、第二回流管。

具体实施方式

19.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

实施例

20.如图1所示,聚酯多元醇加工用冷凝输送装置,包括冷凝机构3,所述冷凝机构3的底部安装有支撑组件1,所述支撑组件1包括竖管体11,所述竖管体11设有四个且分别置于冷凝机构3的底面四角处,各个所述竖管体11的入口端均与进料管2连通、出口端均与冷凝机构3连通,所述竖管体11用以作为冷凝机构3的支撑结构和物料的导流结构,所述冷凝机构3用以冷却分离水和聚酯多元醇,所述冷凝机构3的顶部连通出料管4,所述出料管4用以排出水汽,所述冷凝机构3的底部连通有集液组件5,所述集液组件5用以回收冷凝的液体;利用支撑组件来作为支撑结构和导液结构,能够优化整体结构设计,无需再单独布设导液管路,同时四个竖管体也可实现分散上料。

21.如图1所示,所述支撑组件1还包括第一横管体12、第二横管体13,两个所述竖管体11之间垂直设有第一横管体12,两个所述第一横管体12之间垂直设有第二横管体13,所述第二横管体13的侧壁中部垂直连通有进料管2,所述第二横管体13、第一横管体12以及竖管

体11依次连通形成导液通道;进料管2上安装有进料阀21,进料管输送的物料可通过第二横管体、第一横管体以及各个竖管体输送至冷凝机构处,实现稳定输送,同时,第一横管体、第二横管体能够呈工字型支撑竖管体,保证竖管体的支撑强度。

22.如图2所示,所述冷凝机构3包括下板体31、主箱体32、上板体33以及冷却组件34,所述下板体31的底面四角处垂直连通有竖管体11,所述下板体31的顶部设有主箱体32,所述主箱体32的顶部安装有上板体33,所述上板体33的顶部连通出料管4,所述主箱体32的内部安装有冷却组件34;上板体、下板体为安装区域,聚酯多元醇蒸汽中的聚酯多元醇与冷却组件接触冷凝回流,水汽上升排出;

23.如图3所示,所述冷却组件34包括进水管341、进水汇流板342、u型管343、出水汇流板344以及出水管345,所述u型管343线性阵列分布于主箱体32内,各个u型管343的入口端均连通至进水汇流板342,所述进水汇流板342的顶部连通进水管341,各个u型管343的出口端均连通至出水汇流板344,所述出水汇流板344的顶部连通出水管345,所述进水汇流板342、出水汇流板344置于主箱体32内,所述上板体33的内部开设有第三排汽口331,所述出料管4置于第三排汽口331上方,所述进水管341、出水管345均垂直弯折贯穿第三排汽口331、出料管4;进水汇流板、出水汇流板的设计,能够实现多个u型管的同步进出水,多个u型管能够充分覆盖整个主箱体,从而提高冷凝效率,不会有空隔区域。

24.如图3所示,所述u型管343的顶部垂直连通有多个分叉管,各个分叉管等距分布;分叉管能够实现立体覆盖,进一步增加冷却面。

25.如图4所示,所述下板体31的内部为空腔结构,所述下板体31的顶面开设有第二排汽口311,所述下板体31的中部设有侧截面为三角形的挡罩314,所述下板体31的底面外圈处开设有回流口313和第一排汽口312,所述回流口313设于第一排汽口312的内侧,所述第一排汽口312位于挡罩314的正下方,所述回流口313位于挡罩314的外侧,所述第一排汽口312的底部与竖管体11连通,所述回流口313的底部与集液组件5连通;第一排汽口排出的混合气体会先被挡罩阻隔,然后从两侧向上排出,冷凝的聚酯多元醇下落至挡罩上,然后沿着挡罩的斜面排出至回流口,实现快速收集;第一排汽口设于挡罩的正下方,能够避免收集的聚酯多元醇掉落至第一排汽口处,聚酯多元醇只可排出至回流口处,挡罩的面积大于第二排汽口的面积。

26.本实用新型在实施时:

27.聚酯多元醇蒸汽通过进料管2、第二横管体13、第一横管体12、竖管体11、第一排汽口312排出至下板体31,然后从挡罩314两侧向上穿过第二排汽口311进入到主箱体32内;

28.聚酯多元醇蒸汽与u型管343接触,聚酯多元醇冷凝下落,而水汽继续向上运动,最后通过第三排汽口331、出料管4排出;

29.回流的聚酯多元醇会聚集在挡罩314的斜面上,然后向下分散排出至回流口313,再进入到底部的第一回流管51、第二回流管52排出。

30.需要说明的是,在本文中,如若存在第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设

备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

31.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。