1.本发明涉及磨机领域,具体涉及一种用于大型自磨机的新型衬板结构。

背景技术:

2.球磨机工作过程主要是通过筒体旋转将物料抛起、掉落、研磨的过程,物料和钢球研磨过程中会和球磨机筒体内壁有直接撞击,容易对其造成严重磨损。球磨机衬板就是为了保护磨机内壁而存在的配件,使磨机内壁免受研磨体和物料直接冲击和磨擦,同时也可利用不同形式的衬板来调整研磨体的运动状态,以增强研磨体对物料的粉碎作用,有助于提高磨机的粉磨效率,增加产量,降低金属消耗。

3.目前,现有的磨机衬板大多一体化成型,当衬板局部损坏时,需要将整个衬板都拆卸下来进行更换,维修成本大。

4.因此,发明一种用于大型自磨机的新型衬板结构来解决上述问题很有必要。

技术实现要素:

5.本发明的目的是提供一种用于大型自磨机的新型衬板结构,以解决上述背景技术中提出的磨机衬板大多一体化成型,当衬板局部损坏时,需要将整个衬板都拆卸下来进行更换,维修成本大的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种用于大型自磨机的新型衬板结构,包括基板,所述基板的上侧左右两部均设置有定位凸条,所述基板的中部等间距开设有第一安装孔,所述基板的左右边缘均等间距开设有第一半圆孔;

7.耐磨板,所述耐磨板的数量设置有两个,两个所述耐磨板分别安装在基板的上侧左右两部,所述耐磨板的底部对应定位凸条的位置开设有定位凹槽,所述耐磨板的上侧等间距固定有加强凸条,所述耐磨板的左右边缘均开设有半槽,所述半槽的边缘等间距开设有第二半圆孔,左右相互接触的两个所述半槽组成安装槽,左右相互接触的两个所述第二半圆孔组成第二安装孔;

8.凸起组件,所述凸起组件的数量设置有两个,所述凸起组件与耐磨板相互间隔设置,所述凸起组件安装在安装槽内,所述凸起组件包括凸块,所述凸块的外侧包裹有缓冲层,所述凸块的底部等间距固定有螺纹柱,所述螺纹柱依次贯穿第二安装孔和第一安装孔,所述螺纹柱上套接有加固套管。

9.优选的,所述定位凸条与基板之间采用低铬合金铸钢一体化加工成型,低铬合金铸钢对冲击的敏感度低,基板不会因受到冲击而变形,从而有效地保护磨机筒体,所述定位凸条嵌套在定位凹槽内,使得耐磨板在基板上安装位置固定,防止耐磨板在基板上打滑。

10.优选的,所述耐磨板与加强凸条之间采用低铬合金铸钢一体化加工成型,使得耐磨板与加强凸条之间连接强度大,通过加强凸条提高了耐磨板的强度和耐磨度。

11.优选的,所述第二半圆孔与第一半圆孔相对应,所述第二安装孔与第一安装孔相对应,耐磨板安装在基板上时,第二半圆孔与第一半圆孔对齐,第二安装孔与第一安装孔对

齐,方便凸起组件的安装。

12.优选的,所述凸块的上侧及左右两侧均设置有t型槽,所述缓冲层对应t型槽的位置设置有t型块,所述t型块嵌套在t型槽内,使得凸块与缓冲层之间连接稳定牢靠,缓冲层不易从凸块上脱落。

13.优选的,所述缓冲层与t型块之间采用橡胶材质一体化加工成型,使得缓冲层与t型块之间连接牢靠,且便于加工成型。

14.优选的,所述基板的底部固定有橡胶板,将基板与磨机筒体内壁隔离,避免对基板和磨机筒体内壁造成磨损。

15.优选的,所述凸块与螺纹柱之间采用高铬铸铁材质一体化加工制成,高铬铸铁是一种性能优良而受到特别重视的抗磨材料,它以比合金钢高得多的耐磨性,同时它还兼有良好的抗高温和抗腐蚀性能,使得凸块与螺纹柱耐磨性好。

16.优选的,所述加固套管贯穿第二安装孔和第一安装孔,所述加固套管靠近凸块的一侧固定有环形板,所述环形板与凸块之间焊接固定,所述加固套管与螺纹柱之间焊接固定,通过加固套管对螺纹柱进行加固,提高了螺纹柱的强度,使得螺纹柱不易断裂。

17.优选的,所述螺纹柱的尾端套接有密封压盘和螺母,从而便于将本衬板固定在磨机筒体上,安装简单方便。

18.在上述技术方案中,本发明提供的技术效果和优点:

19.1、本衬板由基板、耐磨板和凸起组件组成,当其中一个部件磨损时,只需将磨损部件更换即可,无需更换整个衬板,减少材料的损耗,降低维修成本;

20.2、相邻两个衬板之间可以通过凸起组件进行固定,提高了相邻衬板之间的密封性能,且使得相邻两个衬板固定稳定;

21.3、通过在凸块的外侧套接有缓冲层,能够对凸块进行防护,降低钢球对凸块的冲击,提高了凸块的使用寿命,且缓冲层上的t型块嵌套在凸块上的t型槽内,同时通过凸块底部对缓冲层底部进行挤压,使得缓冲层稳定的套接在凸块上,不易脱离;

22.4、通过在耐磨板上设置有加强凸条,提高了耐磨板的强度和耐磨度,从而延长了耐磨板的使用寿命;

23.5、通过在耐磨板的底部设置有定位凹槽,基板上设置有定位凸条,能够对耐磨板在基板上的安装位置进行定位,同时避免耐磨板在基板上发生滑动,提高了耐磨板安装的稳定性;

24.6、通过在凸块的底部固定有螺纹柱,螺纹柱与凸块一体化成型,连接强度大,通过螺纹柱替代螺栓,使得安装更加简单,且在螺纹柱上固定套接有加固套管,提高了螺纹柱的强度,避免螺纹柱因震动受到耐磨板、基板及磨机筒体的挤压而断裂,从而提高了整体安装的稳定性。

附图说明

25.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

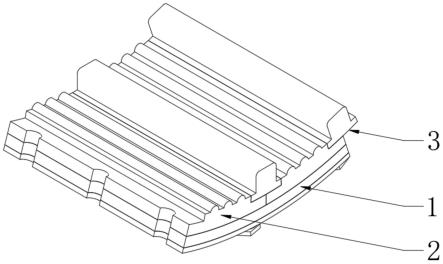

26.图1为本发明的整体结构示意图;

27.图2为本发明的衬板在磨机筒上安装图;

28.图3为本发明的基板示意图;

29.图4为本发明的相邻耐磨板连接图;

30.图5为本发明的耐磨板示意图;

31.图6为本发明的凸起组件示意图;

32.图7为本发明的凸起组件剖视图;

33.图8为本发明的凸块与螺纹柱连接示意图;

34.图9为本发明的缓冲层示意图。

35.附图标记说明:

36.1、基板;11、定位凸条;12、第一安装孔;13、第一半圆孔;14、橡胶板;

37.2、耐磨板;21、定位凹槽;22、加强凸条;23、半槽;24、第二半圆孔;25、安装槽;26、第二安装孔;

38.3、凸起组件;31、凸块;32、缓冲层;33、螺纹柱;34、加固套管;35、t型槽;36、t型块;37、环形板;38、密封压盘;39、螺母。

具体实施方式

39.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

40.本发明提供了如图1至图6所示的一种用于大型自磨机的新型衬板结构,包括基板1,所述基板1的上侧左右两部均设置有定位凸条11,所述基板1的中部等间距开设有第一安装孔12,所述基板1的左右边缘均等间距开设有第一半圆孔13;

41.耐磨板2,所述耐磨板2的数量设置有两个,两个所述耐磨板2分别安装在基板1的上侧左右两部,所述耐磨板2的底部对应定位凸条11的位置开设有定位凹槽21,所述耐磨板2的上侧等间距固定有加强凸条22,所述耐磨板2的左右边缘均开设有半槽23,所述半槽23的边缘等间距开设有第二半圆孔24,左右相互接触的两个所述半槽23组成安装槽25,左右相互接触的两个所述第二半圆孔24组成第二安装孔26;

42.凸起组件3,所述凸起组件3的数量设置有两个,所述凸起组件3与耐磨板2相互间隔设置,所述凸起组件3安装在安装槽25内,所述凸起组件3包括凸块31,所述凸块31的底部等间距固定有螺纹柱33,所述螺纹柱33依次贯穿第二安装孔26和第一安装孔12。

43.所述定位凸条11与基板1之间采用低铬合金铸钢一体化加工成型,低铬合金铸钢对冲击的敏感度低,基板1不会因受到冲击而变形,从而有效地保护磨机筒体,所述定位凸条11嵌套在定位凹槽21内,使得耐磨板2在基板1上安装位置固定,防止耐磨板2在基板1上打滑。

44.所述耐磨板2与加强凸条22之间采用低铬合金铸钢一体化加工成型,使得耐磨板2与加强凸条22之间连接强度大,通过加强凸条22提高了耐磨板2的强度和耐磨度。

45.所述第二半圆孔24与第一半圆孔13相对应,所述第二安装孔26与第一安装孔12相对应,耐磨板2安装在基板1上时,第二半圆孔24与第一半圆孔13对齐,第二安装孔26与第一安装孔12对齐,方便凸起组件3的安装。

46.所述基板1的底部固定有橡胶板14,将基板1与磨机筒体内壁隔离,避免对基板1和

磨机筒体内壁造成磨损。

47.本衬板有基板1、两个耐磨板2和两个凸起组件3组成,两个耐磨板2通过凸起组件3固定在基板1上,基板1通过凸起组件3固定在磨机筒体内壁,当其中一个部件损坏时,只需将损坏的部件拆卸更换即可,无需更换整个衬板,减少材料的损耗,降低维修成本,基板1与磨机筒体接触的一侧设置有橡胶板14,通过橡胶板14能够对基板1和磨机筒体内壁进行防护,避免对基板1和磨机筒体内壁造成磨损,耐磨板2的上侧等间距固定有加强凸条22,加强凸条22与耐磨板2采用低铬合金铸钢一体化加工成型,使得耐磨板2结构强度大,且耐磨性能好,耐磨板2的底部设置有定位凹槽21,基板1上设置有定位凸条11,耐磨板2安装时,耐磨板2底部的定位凹槽21与定位凸条11对齐,使得定位凸条11插入定位凹槽21内,能够对耐磨板2在基板1上的安装位置进行限定,避免耐磨板2在基板1上发生滑动,提高了耐磨板2安装的稳定性。

48.如图6至图9所示,所述凸块31的外侧包裹有缓冲层32,所述凸块31的上侧及左右两侧均设置有t型槽35,所述缓冲层32对应t型槽35的位置设置有t型块36,所述t型块36嵌套在t型槽35内,使得凸块31与缓冲层32之间连接稳定牢靠,缓冲层32不易从凸块31上脱落。

49.所述缓冲层32与t型块36之间采用橡胶材质一体化加工成型,使得缓冲层32与t型块36之间连接牢靠,且便于加工成型。

50.凸块31的外侧包裹有缓冲层32,缓冲层32能够对凸块31进行防护,降低钢球对凸块31的冲击,从而延长的凸块31的使用寿命,缓冲层32上的t型块36嵌套在凸块31上的t型槽35内,使得缓冲层32在凸块31上安装稳定,同时通过凸块31底部对缓冲层32底部进行挤压,进一步提高了缓冲层32在凸块31上安装的稳定性,使得缓冲层32稳定的套接在凸块31上,不易脱离,同时后期的拆卸更换也十分方便。

51.如图2和图6至图8所示,所述螺纹柱33上套接有加固套管34。

52.所述凸块31与螺纹柱33之间采用高铬铸铁材质一体化加工制成,高铬铸铁是一种性能优良而受到特别重视的抗磨材料,它以比合金钢高得多的耐磨性,同时它还兼有良好的抗高温和抗腐蚀性能,使得凸块31与螺纹柱33耐磨性好。

53.所述加固套管34贯穿第二安装孔26和第一安装孔12,所述加固套管34靠近凸块31的一侧固定有环形板37,所述环形板37与凸块31之间焊接固定,所述加固套管34与螺纹柱33之间焊接固定,通过加固套管34对螺纹柱33进行加固,提高了螺纹柱33的强度,使得螺纹柱33不易断裂。

54.所述螺纹柱33的尾端套接有密封压盘38和螺母39,从而便于将本衬板固定在磨机筒体上,安装简单方便。

55.凸块31与螺纹柱33之间采用高铬铸铁材质一体化加工制成,使得凸块31与螺纹柱33之间连接强度大,且耐磨性好,衬板安装时,凸块31底部的螺纹柱33先贯穿两个耐磨板2组成的第二安装孔26,再贯穿基板1上的第一安装孔12,然后贯穿磨机筒体上的通孔伸出磨机筒体外,左最后在螺纹柱33上套接密封压盘38和螺母39进行固定,通过螺纹柱33替代螺栓,减小螺栓的设置,使得安装更加简单,同时避免螺栓头磨损后导致安装不稳定的问题,同时在螺纹柱33上套接有加固套管34,加固套管34靠近凸块31的一侧的环形板37与凸块31焊接,加固套管34与螺纹柱33焊接固定,加固套管34的设置提高了螺纹柱33与凸块31之间

的连接强度,同时提高了螺纹柱33的强度,加固套管34贯穿第二安装孔26和第一安装孔12,并贯穿磨机筒体上的通孔,从而减小螺纹柱33与第二安装孔26、第一安装孔12及磨机筒体上通孔内壁之间的缝隙,提高了安装的稳定性,同时避免螺纹柱33因震动受到耐磨板2、基板1及磨机筒体的挤压而断裂,从而提高了整体安装的稳定性。

56.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。