一种含v微合金稀土钢生产用连铸结晶器保护渣

技术领域

1.本发明涉及炼钢-连铸技术领域,尤其涉及一种含v微合金稀土钢生产用连铸结晶器保护渣。

背景技术:

2.在连铸生产过程中,结晶器保护渣是连铸生产过程中最重要的辅助材料之一,其理化性能直接影响着连铸的稳定生产和铸坯的质量和产量,加入到结晶器内的保护渣必须具有合适的理化性能才能充分发挥其五大冶金功能:覆盖保温、防止二次氧化、吸收夹杂、在结晶器与铸坯间起润滑作用和改善结晶器与铸坯间的传热。

3.由于钢中添加了稀土,为保证铸坯表面质量及浇铸顺行,要求保护渣具有良好的理化性能。在稀土钢连铸过程中,钢中的稀土金属及其氧化物必有部分与熔融的保护渣发生反应,生成高熔点稀土夹杂物,使熔渣的组分和性能发生明显的变化,这些稀土夹杂物具有强烈的聚结倾向,促进枪晶石析出,粘度随之上升,性能恶化,渣耗下降,渣圈增厚,熔渣不能通过弯月面均匀地流入铸坯和结晶器间隙。因此,含v微合金稀土钢生产用保护渣必须具有良好稳定的理化性能。稀土钢生产用连铸结晶器保护渣具有以下的特点:1)低的氧化性,以迅速溶解和吸收钢液面上的非金属夹杂物,且在溶解过程中渣的结构和性能不能有较大的波动;2)较小的熔渣表面张力,则钢液与熔渣界面张力增加,这样不仅能使弯月面曲率半径变大,且能更好的溶解、吸收钢液面的稀土夹杂物;3)良好的熔化性能和流动性能,在弯月面薄壳形成的温度下,可使熔渣完全浸润结晶器内壁与坯壳之间的间隙,形成均匀的渣膜;4)合适的熔化速度,可控制结晶器液面上保护渣的结构组成,保证液渣层和烧结层的厚度,使烧结层上面有合适厚度的粉末层覆盖,不应产生过分的烧结;5)具有合适的碱度,保证流入结晶器与铸坯间渣膜厚度及良好的润滑性。

4.针对稀土钢连铸用保护渣,国内外学者进行相关研究,目前稀土钢连铸用保护渣倾向于在保护渣中配入较高的li2o、b2o3、caf2、nao2等含量,通过降低保护渣熔化温度,满足连铸坯与结晶器壁间的传热和润滑,但保护渣中caf2过高,会析出大量枪晶石,导致析晶温度高,易恶化坯壳的润滑,造成坯壳粘结漏钢。也有在保护渣中配入一定量的稀土氧化物,以减弱保护渣与钢水的反应性,但高熔点的稀土氧化物配入到保护渣中,会提高保护渣熔化温度,促进晶体的析出,使保护渣流入铸坯与结晶器间的均匀性变差,影响连铸顺行。

技术实现要素:

5.本发明的目的是提供一种含v微合金稀土钢生产用连铸结晶器保护渣,保护渣为中碱度、较高粘度渣,由于在原料配比中降低了caf2含量,增加了na20的含量,在保证熔化温度的同时,避免了由于枪晶石的析出而使保护渣结晶温度升高造成的润滑性能变差,充分保证了熔渣高温性能的稳定性,使保护渣具有良好的理化性能,熔渣在铸坯与结晶器壁间生成合适渣膜的同时,又具有良好的润滑性。

6.为解决上述技术问题,本发明采用如下技术方案:

7.本发明一种含v微合金稀土钢生产用连铸结晶器保护渣,其组成成分及质量百分含量包括:cao:23.0~31.0%、si02:29.0~38.0%、mgo:1.0~2.5%、a1

203

:1.0~3.2%、mno:0.0~0.15%、fe2o3:0.5~1.0%、na20:7.0~12.0%、f:2.8~4.0%、c:14.0~19.0%、k2o:0.1~0.7%,其余为水分和不可避免杂质。

8.进一步的,其二元碱度cao/sio2为0.8

±

0.05。

9.进一步的,其熔化温度为1125

±

10℃。

10.进一步的,在1300℃时粘度为0.77

±

0.05pa.s。

11.进一步的,熔化速度为60

±

20秒。

12.进一步的,其组成成分的质量百分含量为:sio2:33.61%、cao:27.21%、mgo:1.96%、a12o3:1.15%、mno:0.1%、feo:0.72%、na2o:11.08%、f:3.17%、c:16.58%、k2o:0.551%,其余为水和不可避免的杂质。

13.进一步的,该保护渣的熔化温度为1120℃,粘度为1300℃时,在1300℃时粘度为0.74pa.s,熔化速度72s,碱度r为0.81

14.与现有技术相比,本发明的有益技术效果:

15.1、本发明的一种含v微合金稀土钢生产用连铸结晶器保护渣具有中碱度和较高粘度。中高碱度可保证结晶器壁与坯壳间的传热,较高粘度可控制流入结晶器壁与铸坯间的渣量,同时增加了渣膜厚度,使铸坯实现了缓冷,以减轻坯壳局部应力造成的负面影响,减少了裂纹的发生,并且保证了连铸过程的渣耗。

16.2、本发明的一种含v微合金稀土钢生产用连铸结晶器保护渣,降低了caf2含量,增加了na20的含量,在保证熔化温度的同时,避免了由于枪晶石的析出而使保护渣结晶温度升高造成的润滑性能变差,使熔渣在高温状态下具有较好的稳定性,不会由于结晶器弯月面处温度的波动影响熔渣层厚度,保证润滑。

17.3、本发明的一种含v微合金稀土钢生产用连铸结晶器保护渣在连铸生产过程中,保证了结晶器与铸坯间的传热和润滑,大大提高了稀土钢的可浇性,使铸坯的质量和产量得到大幅提高,具有较大的经济效益和社会效益。

具体实施方式

18.以下结合具体实施例详细说明本发明的内容,实施例仅在于理解本发明,而不在于限制本发明的内容。

19.实施例1:

20.生产含v微合金稀土钢的化学成分的质量百分含量为:c 0.22%、si 0.54%、mn 1.41%、p 0.015%、s 0.013%、v0.0108%、re0.0008%,其余为fe和不可避免的残余杂质。浇注断面尺寸为150

×

150mm方坯,拉速控制在2.4m/min。

21.本实施例的一种含v微合金稀土钢生产用连铸结晶器保护渣的组成成分的质量百分含量为:sio

2 33.61%、cao 27.21%、mgo 1.96%、a12o

3 1.15%、mno 0.1%、feo 0.72%、na2o 11.08%、f 3.17%、c 16.58%、k2o 0.551%,其余为水和不可避免的杂质。熔化温度(半球点)为1120℃,粘度为1300℃时,0.74pa.s,熔化速度72s,碱度r为0.81的保护渣。生产中对结晶器保护渣及其熔渣进行了取样检测。整个浇铸可浇性好,过程稳定,铸坯质量良好,无表面纵裂缺陷。

22.如表1所示,为本实施例的一种含v微合金稀土钢生产用连铸结晶器保护渣(原渣)与熔渣的理化性能对比。从表可以看出,保护渣(原渣)在熔化过程中,其(熔渣)理化性能变化不大,与原渣理化性质数值基本相近。

23.表1含v微合金稀土钢生产用连铸结晶器保护渣与熔渣的理化性能对比

24.渣号碱度(r)熔化温度(℃)熔化速度(s)1300℃粘度(pa.s)原渣0.811120720.74熔渣0.821119/0.76

25.实施例2:

26.生产含v微合金稀土钢的化学成分的质量百分含量为:c 0.22%、si 0.55%、mn 1.42%、p 0.015%、s 0.012%、v0.010%、re0.0008%,其余为fe和不可避免的残余杂质。浇注断面尺寸为150

×

150mm方坯,拉速控制在2.4m/min。

27.本实施例的一种含v微合金稀土钢生产用连铸结晶器保护渣的组成成分的质量百分含量为:sio

2 33.65%、cao 27.23%、mgo 1.94%、a12o

3 1.16%、mno 0.1%、feo 0.72%、na2o 11.10%、f 3.15%、c 16.98%、k2o 0.55%,其余为水和不可避免的杂质。熔化温度(半球点)为1121℃,粘度为1300℃时,0.746pa.s,熔化速度73s,碱度r为0.81的保护渣。生产中对结晶器保护渣及其熔渣进行了取样检测。整个浇铸可浇性好,过程稳定,铸坯质量良好,无表面纵裂缺陷。

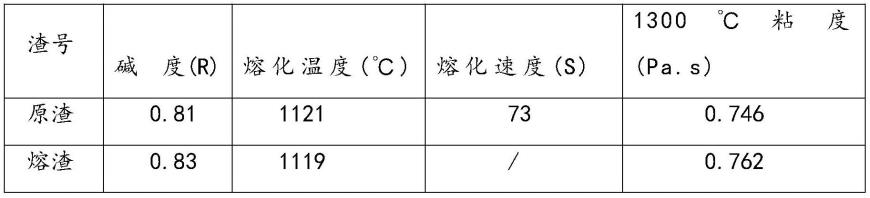

28.如表2所示,为本实施例的一种含v微合金稀土钢生产用连铸结晶器保护渣(原渣)与熔渣的理化性能对比。从表可以看出,保护渣(原渣)在熔化过程中,其(熔渣)理化性能变化不大,与原渣理化性质数值基本相近。

29.表2含v微合金稀土钢生产用连铸结晶器保护渣与熔渣的理化性能对比

[0030][0031]

实施例3:

[0032]

生产含v微合金稀土钢的化学成分的质量百分含量为:c 0.22%、si 0.53%、mn 1.42%、p 0.0143%、s 0.0123%、v0.012%、re0.0009%,其余为fe和不可避免的残余杂质。浇注断面尺寸为150

×

150mm方坯,拉速控制在2.4m/min。

[0033]

本实施例的一种含v微合金稀土钢生产用连铸结晶器保护渣的组成成分的质量百分含量为:sio

2 33.58%、cao 27.21%、mgo 1.95%、a12o

3 2.86%、mno0.1%、feo 0.63%、na2o 10.80%、f 3.56%、c 16.58%、k2o 0.276%,其余为水和不可避免的杂质。熔化温度(半球点)为1120℃,粘度为1300℃时,0.741pa.s,熔化速度73s,碱度r为0.81的保护渣。生产中对结晶器保护渣及其熔渣进行了取样检测。整个浇铸可浇性好,过程稳定,铸坯质量良好,无表面纵裂缺陷。如表3所示,为本实施例的一种含v微合金稀土钢生产用连铸结晶器保护渣(原渣)与熔渣的理化性能对比。从表可以看出,保护渣(原渣)在熔化过程中,其(熔渣)理化性能变化不大,与原渣理化性质数值基本相近。

[0034]

表3:含v微合金稀土钢生产用连铸结晶器保护渣与熔渣的理化性能对比

[0035][0036]

对比例:

[0037]

该对比例中含v微合金稀土钢的化学成分的质量百分含量为:c 0.23%、si0.52%、mn 1.32%、p 0.0134%、s 0.0173%、v0.011%、re0.0009%,其余为fe和不可避免的残余杂质。浇注断面尺寸为150

×

150mm方坯,拉速控制在2.4m/min。

[0038]

该对比例使用的一种含v微合金稀土钢生产用连铸结晶器保护渣的组成成分的质量百分含量为:sio

2 31.68%、cao 24.73%、mgo 1.96%、a12o

3 1.18%、mno 0.1%、feo 0.73%、na2o 4.18%、f 9.86%、c 16.78%、k2o 0.551%,其余为水和不可避免的杂质。熔化温度(半球点)为1125℃,粘度为1300℃时,0.75pa.s,熔化速度75s,碱度r为0.78的保护渣。生产中对结晶器保护渣及其熔渣进行了取样检测。整个浇铸可浇性不好,渣圈较多,表面有纵裂缺陷。如表4所示,为本对比例的一种含v微合金稀土钢生产用连铸结晶器保护渣(原渣)与熔渣的理化性能对比。从表可以看出,保护渣(原渣)在熔化过程中,其(熔渣)理化性能变化较大。

[0039]

表4:对比例的稀土钢板用连铸结晶器保护渣与熔渣的理化性能对比

[0040]

渣号碱度(r)熔化温度(℃)熔化速度(s)1300℃粘度(pa.s)原渣0.781125730.75熔渣0.81100/0.86

[0041]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。