1.本发明属于复合涂层领域,更具体地,涉及一种防腐防污功能一体化的铁基非晶复合涂层和制备方法。

背景技术:

2.海洋环境十分苛刻复杂,大气和海水的盐度高,由腐蚀造成的损失超过了其他所有灾害的损失。腐蚀不但造成了海洋设备的损坏,增加了维护成本,而且严重时还会危害财产和生命安全。铁基非晶涂层作为新型表面防污材料,兼具高耐蚀性和高耐磨性,其优良的耐腐蚀能力,在海洋工程、国防军事等领域呈现出广阔的应用前景。

3.此外,在海洋环境中,除了海水腐蚀之外,还有着很多会带来污损的生物。非晶涂层防腐性能优异,但几乎没有防海洋生物污损的能力。海洋污损生物也称海洋附着生物,是生长在船底和海洋中一切设施表面的动物植物和微生物。海洋污损生物种类繁多,其中危害较大且常见的有藤壶、牡蛎、海藻等,他们大多生存于海岸及港湾处。污损生物的附着会增加行船阻力、降低行船速度、增加能源消耗、增加清洗次数,甚至造成生物入侵。为减轻污损生物对材料的巨大破坏,防污涂层的开发显得极为重要。

4.人们开发了多种的防污涂层应用于船舶之上,上世纪50年代,防污涂料领域发生了一场革命,三丁基锡化合物(tbt)被发现具有最有效的防污性能,但是其也对海洋生物造成了巨大的威胁,后来也被指定为全球污染物并最终被禁用。目前,对环境危害相对较小的含铜的防污剂也被广泛地使用,然而,海洋环境复杂,仅仅采用含铜防污剂,也不能完全满足应用需求。

5.因此,开发一种防腐防污功能一体化、制备工艺简单、成本较低、结合强度高的复合涂层对于海洋领域具有重要意义。

技术实现要素:

6.针对现有技术的缺陷,本发明的目的在于提供一种防腐防污功能一体化的铁基非晶复合涂层和制备方法,将聚二甲基硅氧烷和氧化亚铜形成的混合涂层结合在铁基非晶表面,制备获得综合了铁基非晶涂层、聚二甲基硅氧烷和氧化亚铜的多层复合涂层,该复合涂层的强度较高,具有防腐防污功能一体化的优点,该涂层具有长效的防海洋生物污损的能力与优异的耐腐蚀能力。

7.为实现上述目的,本发明提供了一种防腐防污功能一体化的铁基非晶复合涂层,其包括铁基非晶层、粘附在铁基非晶涂层表面的环氧树脂中间层和粘附在环氧树脂中间层表层的聚二甲基硅氧烷与氧化亚铜混合涂层,铁基非晶涂层表面与环氧树脂间产生分子吸附和化学键合作用,环氧树脂用于改善聚二甲基硅氧烷与氧化亚铜混合涂层与自身表面的结合强度,氧化亚铜用于提高复合涂层的防污性能,同时用于改善聚二甲基硅氧烷的机械性能。

8.进一步的,铁基非晶层厚度为150μm~250μm,环氧树脂中间层厚度为100μm~200μ

m,聚二甲基硅氧烷与氧化亚铜混合涂层厚度为300μm~500μm。

9.进一步的,抗蛋白黏附率超过80%,抗藻类黏附率超过99%,能防止贝类足丝附着。

10.进一步的,其阻抗值比单独的聚二甲基硅氧烷与氧化亚铜混合涂层增加至少一倍。

11.按照本发明的第二个方面,还提供一种制备如上所述的一种防腐防污功能一体化的铁基非晶复合涂层,其包括如下步骤:

12.s1:对需要制备复合涂层的金属基体进行表面处理,获得洁净且粗糙的表面,

13.s2:在金属基体上洁净且粗糙的表面上采用热喷涂方式沉积一层铁基非晶层,

14.s3:打磨铁基非晶层得到平整的表面,然后清洗干净,

15.s4:在洁净的铁基非晶层表面涂覆环氧树脂中间层,待其完全固化后,再涂覆聚二甲基硅氧烷与氧化亚铜混合涂层,并进行固化。

16.进一步的,分别依次采用了60~120目和300~500目砂纸打磨铁基非晶涂层表面,得到平整且洁净的表面,再用去离子水和无水乙醇溶液分别超声清洗,然后干燥。

17.进一步的,步骤s2中热喷涂方式为超音速火焰喷涂,喷涂移动速度为300~600mm/s,喷涂距离为300~350mm,辅气采用氢气,送粉速度为20~30g/min。

18.进一步的,步骤s4中,氧化亚铜质量占整个聚二甲基硅氧烷与氧化亚铜混合涂层质量的0.01wt.%~1.0wt.%,氧化亚铜粒径为1μm~5μm。

19.进一步的,涂覆环氧树脂中间层的具体工艺为:

20.首先,取环氧树脂和环氧树脂固化剂按照10:(0.5~1.5)的质量比混合,搅拌均匀,之后将其涂覆在铁基非晶涂层表面,并在80

±

5℃下固化2h

±

0.5h。

21.进一步的,涂覆聚二甲基硅氧烷与氧化亚铜混合涂层的具体工艺为:

22.首先,取聚二甲基硅氧烷主剂,向其中加入微米级氧化亚铜获得混合物,将混合物进行超声分散3~4分钟,重复超声分散四到七次,

23.然后,向超声分散好的聚二甲基硅氧烷主剂中加入聚二甲基硅氧烷固化剂,主剂与聚二甲基硅氧烷固化剂的质量比为10:(0.5~1.5),搅拌直到混合均匀,

24.最后,将混合好的聚二甲基硅氧烷涂覆在固化完全的环氧树脂中间层表面,并在80℃

±

5℃下固化2h

±

0.5h。

25.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

26.本发明中,采用添加环氧树脂中间层,将聚二甲基硅氧烷和氧化亚铜形成的混合涂层结合在铁基非晶表面,其中,聚二甲基硅氧烷是经典的疏水污损释放型防污涂料,具有制备工艺简单、防污效果良好、成本低廉的优点。复合在聚二甲基硅氧烷中的微米级氧化亚铜具有广谱杀菌的效果,对环境污染相对较小,成本较低。环氧树脂中间层的加入可较大程度提高铁基非晶涂层与聚二甲基硅氧烷层之间的结合强度。铁基非晶涂层本身为新型表面防污材料,兼具高耐蚀性和高耐磨性。本发明的复合涂层具有基材普适性高、耐腐蚀强的特点,其表面防污能力强、能够有效防止海洋生物的附着。本发明所采用的铁基非晶涂层可大面积制备,耐蚀性能优异。

27.本发明的制备方法简单,工艺过程可靠,制备成本较低,可进行大批量生产,也可

以大面积制备。

附图说明

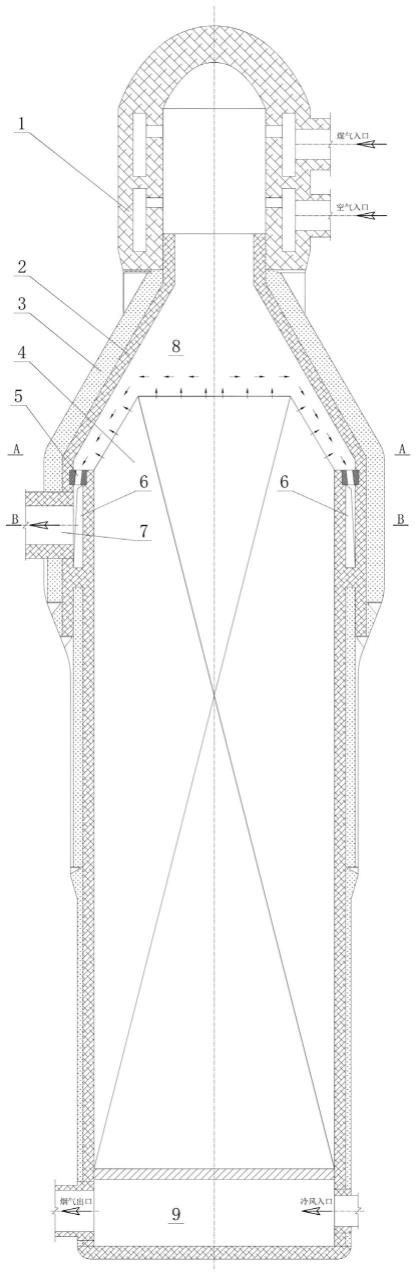

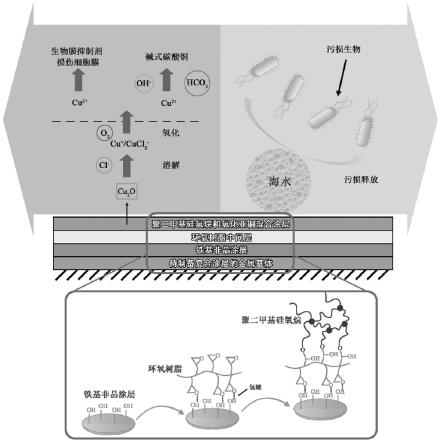

28.图1是本发明的防腐防污功能一体化的铁基非晶复合涂层结构和原理示意图。

29.图2是本发明实施例的防腐防污功能一体化复合涂层制备流程示意图。

30.图3是本发明实施例的聚二甲基硅氧烷与氧化亚铜混合涂层的制备流程示意图。

31.图4(a)是本发明实施例的超音速火焰喷涂铁基非晶涂层示意图。

32.图4(b)是本发明实施例的复合涂层的横截面光学显微镜照片。

33.图5(a)是本发明实施例的微米级氧化亚铜的扫描电镜的照片。

34.图5(b)是本发明实施例使用的微米级氧化亚铜的xrd图。

35.图6是本发明实施例的超音速火焰喷涂所得铁基非晶涂层的xrd图。

36.图7是本发明一个实施例与对比例的结合强度对比图。

37.图8是本发明一个实施例的荧光显微镜照片。

38.图9是本发明一个实施例与对比例的eis测试结果图。

39.图10是本发明一个实施例与对比例的抗蛋白黏附试验结果对比图。

40.图11(a)是本发明一个实施例与对比例的表面贻贝足丝分泌条数对比图。

41.图11(b)是本发明一个实施例与对比例的表面贻贝足丝盘附着强度对比图。

42.图12是本发明一个实施例与对比例的抗藻类粘附试验结果对比图。

具体实施方式

43.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

44.铁基非晶涂层作为新型表面防污材料,兼具高耐蚀性和高耐磨性,其优良的耐腐蚀能力,在海洋工程、国防军事等领域呈现出广阔的应用前景。

45.聚二甲基硅氧烷(polydimethylsiloxane,pdms),是一种应用最广泛、疏水类的有机硅聚合物材料,化学式为(c2h6osi)n。聚二甲基硅氧烷的主链是由硅氧键构成,具有化学稳定高、弹性极限高、透明度高、生物相容性好和低的表面能等特点。而硅橡胶是通过硅氧主链的硅原子上的有机基团交联聚合而成,其耐低温性能好,耐高温性能也很优异。在海洋防污领域,聚二甲基硅氧烷在机械强度上呈现出了一定柔性,同时也比较容易变成表面能较低的构型,从而其被称之为低表面能材料,是很典型的一种污损释放涂层的应用材料。聚二甲基硅氧烷就是通过降低自身表面能来降低海洋中污损生物在表面的附着力来发挥防污作用的。

46.如果能将聚二甲基硅氧烷与铁基非晶结合起来制备成复合涂层,则能结合两者的优势,获得防腐防污功能一体化的综合涂层。虽然聚二甲基硅氧烷涂层性质稳定且有较好的海洋防污性能,但是其存在与铁基非晶涂层基底结合力较差,并且边缘薄弱,且容易从基底材料上剥离的问题,导致防污寿命和效果大大降低。简言之,在铁基非晶涂层与聚二甲基硅氧烷涂层海洋防腐防污方面,相关技术存在涂层与基底结合差、服役过程中涂层易剥离而失效、实际应用困难等问题。

47.针对聚二甲基硅氧烷存在的容易从铁基非晶涂层基底表面剥离的问题,解决主要思路有:(1)化学成分改性。通过在聚二甲基硅氧烷链段中接枝容易与金属基底表面结合的基团(如能和金属表面羟基结合的亲水性基团)。或是掺入粘结剂成分,通过粘结剂来和金属基体表面结合,能够直接有效地增加涂层的结合力。但该方法可能会对涂层的疏水性有影响,一定程度降低涂层的防污性能;(2)添加中间层。添加使用能和铁基非晶涂层以及聚二甲基硅氧烷都能良好结合的过渡中间层,通过与涂层形成化学键和,从而间接增加聚二甲基硅氧烷防污涂层和铁基非晶涂层的结合力。该方法可以在提升结合力的同时,能够保留涂层本身的性质;(3)铁基非晶涂层表面形态的改性。在不改变基体化学组成的前提之下,通过机械方法处理或者机械加工,包括喷砂、打磨和制备表面纹理花样的方法,得到最终的具有一定表面力学性质,粗糙度和表面形态的铁基非晶涂层,提供聚二甲基硅氧烷在铁基非晶涂层表面更好的结合条件。

48.此外,铜防污剂则是一种较为广泛使用的防污剂,其主要与海洋污损生物产生作用的二价铜离子。铜离子具有广谱的杀菌性能,涂层的铜防污剂通过与海水中氯离子作用生成一价铜离子氯化物并在表面形成液膜,一价铜离子进而被氧化生成二价铜离子发挥防污作用。铜离子的防污性能主要是通过造成细胞内膜的损伤和dna的破坏来达成的。本发明中,向聚二甲基硅氧烷加入铜防污剂,能进一步提高涂层的防污性能。

49.本发明中,通过添加环氧树脂中间层,解决铁基非晶涂层和聚二甲基硅氧烷涂层间的界面结合力差的问题。

50.本发明提供了一种防腐防污功能一体化聚二甲基硅氧烷铁基非晶涂层,其包括铁基非晶涂层、粘附在铁基非晶涂层表面的环氧树脂中间层和用作表层的聚二甲基硅氧烷与氧化亚铜混合涂层,铁基非晶涂层表面与环氧树脂有分子吸附和化学键合的作用,具有强力的结合。环氧树脂作为中间层,用于改善聚二甲基硅氧烷涂层在表面的结合,实现了结合力成倍的提升。氧化亚铜不但能作为防污剂提高了聚二甲基硅氧烷涂层防污性能,而且还能改善聚二甲基硅氧烷涂层的机械性能。

51.图1是本发明的防腐防污功能一体化的铁基非晶复合涂层结构和原理示意图,由图可知,该复合涂层附着在待制备复合涂层的金属基体上,在金属基体上方热喷涂铁基非晶涂层后,经过砂纸打磨,超声清洗,再在铁基非晶涂层表面涂覆环氧树脂中间层,待环氧树脂中间层固化后,再涂覆聚二甲基硅氧烷和氧化亚铜混合涂层,固化后形成聚二甲基硅氧烷和氧化亚铜混合涂层。铁基非晶涂层成分为fecocrmocby,本实施例中的金属基体为黄铜合金。铁基非晶层厚度为150μm~250μm,环氧树脂层厚度为100μm~200μm,聚二甲基硅氧烷层厚度为300μm~500μm。由图1可知,本发明复合涂层的防污防腐机理为:聚二甲基硅氧烷具有低模量的特性,海洋污损生物在聚二甲基硅氧烷表面附着能力很弱,容易通过水流的剪切力和机械的方法清理去除,并且,氧化亚铜作为一种常用的防污剂,具有广谱的杀菌效果,其溶解氧化生成发挥防污作用的二价铜离子,二价铜离子会损伤细菌的细胞膜,具有生物膜抑制效果,所以该复合涂层具有良好的防污性能。而且,铁基非晶涂层的原子排布为长程无序态,具有稳定的非晶相,由于非晶态的均匀结构和表面钝化膜的产生,铁基非晶涂层在干湿交替、盐雾浓度更高的飞溅区具有卓越的抗腐蚀能力。本发明复合涂层的结合牢固、不易脱落的原因是:环氧树脂中间层的加入使得聚二甲基硅氧烷和铁基非晶涂层的结合从范德华力转变为分子键的结合,环氧树脂在铁基非晶涂层上的涂覆让环氧树脂中的环

氧基团和铁基非晶涂层上的羟基形成氢键的结合,而且聚二甲基硅氧烷主剂中的大分子单体的端羟基也会和环氧基团反应,形成共价键,使得聚二甲基硅氧烷和铁基非晶涂层的结合更加牢固,不易脱落。

52.制备如上所述的防腐防污功能一体化聚二甲基硅氧烷铁基非晶涂层的方法,其包括如下步骤:

53.s1:对金属基体进行表面处理,获得洁净且粗糙的表面;

54.s2:在金属基体上洁净且粗糙的表面采用热喷涂方式向金属基体表面沉积一层铁基非晶层。步骤s2中热喷涂方式为超音速火焰喷涂,喷涂移动速度为300~600mm/s,喷涂距离为300~350mm,辅气采用氢气,送粉速度为20-30g/min;

55.s3:采用砂纸打磨铁基非晶涂层得到平整的表面,然后用去离子水和乙醇分别超声清洗。步骤s3中,分别依次采用了80目和400目砂纸打磨铁基非晶涂层表面,得到平整且洁净的表面,再用去离子水和无水乙醇溶液分别超声清洗10分钟,然后用吹风机吹干;

56.s4:在步骤s3获得的铁基非晶涂层表面涂覆环氧树脂中间层,待其完全固化后,再一次涂覆分散有一定质量分数的氧化亚铜的聚二甲基硅氧烷涂层。在聚二甲基硅氧烷和氧化亚铜复合涂层中,微米级氧化亚铜含量为0wt.%~1.0wt.%。氧化亚铜的粒径为1μm~5μm,聚二甲基硅氧烷型号为184,环氧树脂型号为9903。本步骤中,制备环氧树脂中间层和聚二甲基硅氧烷与氧化亚铜复合涂层的工艺为:

57.首先,取环氧树脂主剂和固化剂按照10:(0.5~1.5)的质量比混合,使用磁力搅拌10min直到混合均匀,之后将其涂覆在经过s3的处理办法处理过的铁基非晶涂层表面,并在80℃

±

5℃下固化2h

±

0.5h,

58.接着,取一定量的聚二甲基硅氧烷主剂,向其中加入一定质量比的微米级氧化亚铜,将混合物进行并多次超声分散,一次超声分散的具体过程为:将添加有微米级氧化亚铜的聚二甲基硅氧烷主剂进行超声分散3~4分钟,重复四到七次,

59.然后,向超声分散好的聚二甲基硅氧烷主剂中按照主剂和固化剂10:(0.5~1.5)的质量比加入一定量的固化剂,并使用磁力搅拌10min直到混合均匀,

60.最后,将混合好的聚二甲基硅氧烷涂覆在固化完全的环氧树脂中间层表面,并在80℃

±

5℃下固化2h

±

0.5h。

61.在工程实践中,一种防腐防污功能一体化聚二甲基硅氧烷铁基非晶涂层的制备方法如图2所示,图2是本发明防腐防污功能一体化复合涂层制备流程示意图,可以包括以下步骤:

62.步骤一,对金属基体进行表面打磨及喷砂处理;

63.步骤二,采用热喷涂在经过打磨和喷砂处理后金属基体表面沉积铁基非晶涂层;

64.步骤三,对铁基非晶涂层表面用砂纸进行打磨,然后多次超声清洗;

65.步骤四,在经过处理之后的铁基非晶涂层表面涂覆一层环氧树脂中间层,并在进行固化;

66.步骤五,在聚二甲基硅氧烷中添加微米级氧化亚铜颗粒,混合均匀得到聚二甲基硅氧烷和氧化亚铜混合涂层,将其涂覆在固化后的环氧树脂中间层上,在金属基体上形成复合涂层。

67.图3是聚二甲基硅氧烷和氧化亚铜复合涂层的制备流程示意图。具体步骤包括:

68.步骤一,取一定量的聚二甲基硅氧烷主剂,向其中加入一定质量比的微米级氧化亚铜,将混合物进行并多次超声分散。一次超声分散的具体过程为:将添加有微米级氧化亚铜的聚二甲基硅氧烷主剂进行超声分散3~4分钟,重复4到7次,

69.步骤二,向超声分散好的聚二甲基硅氧烷主剂中按照主剂和固化剂10:1的质量比加入一定量的固化剂,并使用磁力搅拌10min直到混合均匀,得到聚二甲基硅氧烷预聚体。

70.下面结合具体的实施例进一步详细说明。

71.实施例1

72.(1)前处理

73.采用80目的砂纸对金属基体进行打磨处理,利用喷砂机对金属基体试样进行表面均匀喷砂,试样表面形成均匀的粗糙表面,然后依次使用无水乙醇、去离子水超声清洗,除油除污,最后真空干燥。

74.(2)超音速火焰喷涂

75.采用超音速火焰喷涂在金属基体上制备铁基非晶涂层,喷涂移动速度为400mm/s,喷涂距离为145mm,步进距离为3mm,辅气采用氢气,送粉速度为30g/min。利用光学显微镜对喷涂铁基非晶涂层的截面进行形貌观察。图4(a)是超音速火焰喷涂铁基非晶涂层示意图,图4(b)是复合涂层的横截面光学显微照片,由图可知,铁基非晶涂层厚度为166微米,有明显的逐层沉积的纹理,环氧树脂中间层厚度为118微米,聚二甲基硅氧烷与氧化亚铜的混合涂层的厚度为309微米。

76.(3)铁基非晶涂层表面处理

77.分别依次采用了80目和400目砂纸打磨铁基非晶涂层表面,得到平整且洁净的表面,再用去离子水和无水乙醇溶液分别超声清洗10分钟,然后用吹风机吹干。

78.(4)复合涂层的制备

79.首先,取环氧树脂主剂和固化剂按照10:1的质量比混合,使用磁力搅拌10min直到混合均匀,之后将其涂覆在经过表面打磨处理过的铁基非晶涂层表面,并在80℃下固化2h。接着,取一定量的聚二甲基硅氧烷主剂,向其中加入0.6wt.%的微米级氧化亚铜,将混合物进行并多次超声分散,一次超声分散的具体过程为:将添加有微米级氧化亚铜的聚二甲基硅氧烷主剂进行超声分散3~4分钟。重复超声分散4到7次。然后,向超声分散好的聚二甲基硅氧烷主剂中按照主剂和固化剂10:1的质量比加入一定量的固化剂,并使用磁力搅拌10min直到混合均匀,最后,将混合好的聚二甲基硅氧烷涂覆在固化完全的环氧树脂中间层表面,并在80℃下固化2h。

80.图5(a)是微米级氧化亚铜的扫描电镜的照片,可以看出氧化亚铜粉末形状不规则,粒径大约为1μm~5μm。图5(b)为微米级氧化亚铜的xrd图。由图可知,通过与cu2o标准pdf卡片对比,衍射峰位置和强度匹配良好,证明使用的氧化亚铜粉末纯度较高。

81.图6是超音速火焰喷涂所得铁基非晶涂层的xrd图,由图可知,其在45

°

左右有一个衍射峰包,证明表面的确沉积有非晶涂层。

82.实施例2

83.本实施例与实施例1区别在于各个步骤的参数不同,其他类似,具体的不同为:

84.(4)复合涂层的制备

85.取一定量的聚二甲基硅氧烷主剂,向其中加入0.6wt.%的微米级氧化亚铜,将混

合物进行并多次超声分散,一次超声分散的具体过程为:将添加有微米级氧化亚铜的聚二甲基硅氧烷主剂进行超声分散3~4分钟。重复超声分散四到七次。然后,向超声分散好的聚二甲基硅氧烷主剂中按照主剂和固化剂10:1.5的质量比加入一定量的固化剂,并使用磁力搅拌10min直到混合均匀,最后,之后将其涂覆在经过表面打磨处理过的铁基非晶涂层表面,并在85℃下固化2h。

86.实施例3

87.本实施例与实施例1区别在于各个步骤的参数不同,其他类似,具体的不同为:

88.(3)铁基非晶涂层表面处理

89.使用去离子水和无水乙醇溶液分别超声清洗10分钟,然后用吹风机吹干,不将涂层表面进行打磨。

90.(4)复合涂层的制备

91.取一定量的聚二甲基硅氧烷主剂,向其中加入一定质量比的微米级氧化亚铜,将混合物进行并多次超声分散,一次超声分散的具体过程为:将添加有微米级氧化亚铜的聚二甲基硅氧烷主剂进行超声分散3~4分钟,重复4到7次。然后,向超声分散好的聚二甲基硅氧烷主剂中按照主剂和固化剂10:1的质量比加入一定量的固化剂,并使用磁力搅拌10min直到混合均匀,最后,将其涂覆在经过步骤(3)表面处理过的铁基非晶涂层表面,并在75℃下固化2h。

92.实施例4

93.本实施例包括如下步骤:

94.s1:分别依次采用了100目和500目砂纸打磨铁基非晶涂层表面,得到平整且洁净的表面,再用去离子水和无水乙醇溶液分别超声清洗,然后干燥,得洁净且粗糙的表面。

95.s2:在金属基体上洁净且粗糙的表面上采用热喷涂方式沉积一层铁基非晶层,具体的,步骤s2中热喷涂方式为超音速火焰喷涂,喷涂移动速度为300mm/s,喷涂距离为350mm,辅气采用氢气,送粉速度为30g/min。

96.s3:打磨铁基非晶层得到平整的表面,然后清洗干净。

97.s4:在洁净的铁基非晶层表面涂覆环氧树脂中间层,待其完全固化后,再涂覆聚二甲基硅氧烷与氧化亚铜混合涂层,并进行固化。步骤s4中,氧化亚铜质量占整个聚二甲基硅氧烷与氧化亚铜混合涂层质量的0.01wt.%,氧化亚铜粒径为1μm。涂覆环氧树脂中间层的具体工艺为:

98.首先,取环氧树脂和环氧树脂固化剂按照10:0.5的质量比混合,搅拌均匀,之后将其涂覆在铁基非晶涂层表面,并在80℃下固化2h。

99.涂覆聚二甲基硅氧烷与氧化亚铜混合涂层的具体工艺为:

100.首先,取聚二甲基硅氧烷主剂,向其中加入微米级氧化亚铜获得混合物,将混合物进行超声分散3~4分钟,重复超声分散四次,

101.然后,向超声分散好的聚二甲基硅氧烷主剂中加入聚二甲基硅氧烷固化剂,主剂与聚二甲基硅氧烷固化剂的质量比为10:0.5,搅拌直到混合均匀,

102.最后,将混合好的聚二甲基硅氧烷涂覆在固化完全的环氧树脂中间层表面,并在80℃下固化1.5h。

103.本实施例中,铁基非晶层厚度为150μm~160μm,环氧树脂中间层厚度为100μm~

110μm,聚二甲基硅氧烷与氧化亚铜混合涂层厚度为300μm~350μm。抗蛋白黏附率超过80%,抗藻类黏附率超过99%,能防止贝类足丝附着,其阻抗值比单独的聚二甲基硅氧烷与氧化亚铜混合涂层增加一倍。

104.实施例5

105.本实施例包括的步骤与实施例4相同,只是具体的参数不同,其中:

106.s1:分别依次采用了60目和300目砂纸打磨铁基非晶涂层表面。

107.s2:喷涂移动速度为600mm/s,喷涂距离为300mm,辅气采用氢气,送粉速度为20g/min。

108.s4:步骤s4中,氧化亚铜质量占整个聚二甲基硅氧烷与氧化亚铜混合涂层质量的1.0wt.%,氧化亚铜粒径为5μm。涂覆环氧树脂中间层的具体工艺为:

109.首先,取环氧树脂和环氧树脂固化剂按照10:1.5的质量比混合,搅拌均匀,之后将其涂覆在铁基非晶涂层表面,并在85℃下固化2.5h。

110.涂覆聚二甲基硅氧烷与氧化亚铜混合涂层的具体工艺为:

111.首先,取聚二甲基硅氧烷主剂,向其中加入微米级氧化亚铜获得混合物,将混合物进行超声分散4分钟,重复超声分散七次,聚二甲基硅氧烷主剂与聚二甲基硅氧烷固化剂的质量比为10:1.5,搅拌直到混合均匀,最后,将混合好的聚二甲基硅氧烷涂覆在固化完全的环氧树脂中间层表面,并在80℃下固化2h。

112.本实施例中,铁基非晶层厚度为240μm~250μm,环氧树脂中间层厚度为190μm~200μm,聚二甲基硅氧烷与氧化亚铜混合涂层厚度为450μm~500μm。抗蛋白黏附率超过80%,抗藻类黏附率超过99%,能防止贝类足丝附着。其阻抗值比单独的聚二甲基硅氧烷与氧化亚铜混合涂层增加一倍。

113.实施例6

114.本实施例包括的步骤与实施例4相同,只是具体的参数不同,其中:

115.s1:分别依次采用了80目和400目砂纸打磨铁基非晶涂层表面。

116.s2:喷涂移动速度为450mm/s,喷涂距离为320mm,辅气采用氢气,送粉速度为25g/min。

117.s4:步骤s4中,氧化亚铜质量占整个聚二甲基硅氧烷与氧化亚铜混合涂层质量的0.6wt.%,氧化亚铜粒径为3μm。涂覆环氧树脂中间层的具体工艺为:

118.首先,取环氧树脂和环氧树脂固化剂按照10:1的质量比混合,搅拌均匀,之后将其涂覆在铁基非晶涂层表面,并在75℃下固化2.5h。

119.涂覆聚二甲基硅氧烷与氧化亚铜混合涂层的具体工艺为:

120.首先,取聚二甲基硅氧烷主剂,向其中加入微米级氧化亚铜获得混合物,将混合物进行超声分散3~4分钟,重复超声分散六次,

121.然后,向超声分散好的聚二甲基硅氧烷主剂中加入聚二甲基硅氧烷固化剂,主剂与聚二甲基硅氧烷固化剂的质量比为10:1,搅拌直到混合均匀,

122.最后,将混合好的聚二甲基硅氧烷涂覆在固化完全的环氧树脂中间层表面,并在81℃下固化2.3h。

123.本实施例中,铁基非晶层厚度为200μm~210μm,环氧树脂中间层厚度为150μm~160μm,聚二甲基硅氧烷与氧化亚铜混合涂层厚度为400μm~420μm。抗蛋白黏附率超过

80%,抗藻类黏附率超过99%,能防止贝类足丝附着。其阻抗值比单独的聚二甲基硅氧烷与氧化亚铜混合涂层增加一倍。

124.实施例7

125.本实施例包括的步骤与实施例4相同,只是具体的参数不同,其中:

126.s1:分别依次采用了120目和360目砂纸打磨铁基非晶涂层表面。

127.s2:喷涂移动速度为420mm/s,喷涂距离为340mm,辅气采用氢气,送粉速度为28g/min。

128.s4:氧化亚铜质量占整个聚二甲基硅氧烷与氧化亚铜混合涂层质量的0.4wt.%,氧化亚铜粒径为3μm。涂覆环氧树脂中间层的具体工艺为:

129.首先,取环氧树脂和环氧树脂固化剂按照10:1的质量比混合,搅拌均匀,之后将其涂覆在铁基非晶涂层表面,并在80℃下固化2h。

130.涂覆聚二甲基硅氧烷与氧化亚铜混合涂层的具体工艺为:

131.首先,取聚二甲基硅氧烷主剂,向其中加入微米级氧化亚铜获得混合物,将混合物进行超声分散3~4分钟,重复超声分散七次,

132.然后,向超声分散好的聚二甲基硅氧烷主剂中加入聚二甲基硅氧烷固化剂,主剂与聚二甲基硅氧烷固化剂的质量比为10:1.5,搅拌直到混合均匀,

133.最后,将混合好的聚二甲基硅氧烷涂覆在固化完全的环氧树脂中间层表面,并在80℃下固化2h。

134.本实施例中,铁基非晶层厚度为250μm,环氧树脂中间层厚度为200μm,聚二甲基硅氧烷与氧化亚铜混合涂层厚度为400μm。抗蛋白黏附率超过80%,抗藻类黏附率超过99%,能防止贝类足丝附着。其阻抗值比单独的聚二甲基硅氧烷与氧化亚铜混合涂层增加一倍。

135.对比例

136.本发明的对比例具有九个,见下表1所示。九个对比例中,分别给出了在表面处理之后的铁基非晶涂层搭配不同氧化亚铜含量的聚二甲基硅氧烷混合涂层试验,还给出了未经打磨的裸露的铁基非晶涂层试验与没有铁基非晶涂层的黄铜合金搭配含0.6wt.%氧化亚铜的聚二甲基硅氧烷混合涂层试验。

137.表1具体实施例与对比例涂层信息

[0138][0139]

对经过上述方法制得的复合涂层实施例与对比例进行结合强度测试,结果如图7所示,图7是本发明实施例与对比例的结合强度对比图,对比例1中,未添加微米级氧化亚铜的聚二甲基硅氧烷涂层(对比例1)与铁基非晶涂层的结合力最低,为19.57n/cm2。从对比例2到6可以看出,微米级氧化亚铜的添加可以提升聚二甲基硅氧烷涂层在铁基非晶涂层表面的结合力,随着氧化亚铜含量的增加,结合力先增加后减少,在0.6wt.%含量下达到最高。而与结合力最高的对比例4相比,实施例1中添加了一层环氧树脂中间层,使得结合力提升了一倍,从100.63n/cm2提升到217.20n/cm2,相比传统水凝胶防污涂层,其结合力是一大亮点。经过环氧树脂中间层的加入,很好地衔接了聚二甲基硅氧烷防污涂层和铁基非晶层。环氧树脂能够在铁基非晶合金表面固化并牢固地粘合,聚二甲基硅氧烷的链段也能和环氧树脂表面的官能团产生化学键合,比仅依靠范德华力的情况大大提升了涂层结合力。

[0140]

图8是本发明一个实施例的荧光显微镜照片,如图8所示,在绿色荧光下,氧化亚铜被激发出蓝紫色的光,说明氧化亚铜在涂层中分散均匀。氧化亚铜的加入和分散,也起到弥散强化的作用,增大了聚二甲基硅氧烷涂层的强度。该混合涂层工艺简单、成本较低、环境相对友好、适合工业化大批量生产,因此该涂层在海洋防污领域具有较广的应用前景。

[0141]

采用交流阻抗技术对比了实施例2和对比例8的耐蚀性能,结果如图9所示,图9是本发明一个实施例与对比例的eis测试结果图,由图可知,阻抗弧半径的大小与阻抗的大小成正相关,即半径越大阻抗值越大,耐腐蚀性能越佳。由图9可知,实施例2的阻抗值为4.216

×

108ω

·

cm2,对比例8的阻抗值为2.277

×

108ω

·

cm2。可以看出,铁基非晶涂层的加入,提高了复合涂层的耐腐蚀性能,相较于聚二甲基硅氧烷复合涂层直接涂覆在黄铜合金基底上,耐腐蚀性能提升了一倍。

[0142]

复合涂层实施例与对比例进行抗牛血清白蛋白粘附率测试,结果如图10所示。图10是本发明一个实施例与对比例的抗蛋白黏附试验结果对比图,由图10可知,涂覆了聚二甲基硅氧烷复合涂层的样品(对比例1,对比例2,对比例3,实施例2,对比例5和对比例6),抗蛋白粘附率都要高于没有聚二甲基硅氧烷复合涂层的裸露的铁基非晶涂层的样品(对比例9),表明聚二甲基硅氧烷复合涂层可以有效地抵御牛血清白蛋白的粘附。并且纯的聚二甲

基硅氧烷涂层(对比例1)有80.39%的抗粘附率,而微米级氧化亚铜含量为0.4wt.%,0.6wt.%和0.8wt.%的对比例3,实施例2和对比例5有更高的抗粘附率,分别为84.06%,83.90%和85.49%,均高于80%,符合了防污性能优异的要求。但是对比例6的抗粘附率反而有所下降,为77.68%,下降的原因为:随着氧化亚铜含量的上升,涂层强度增加,杨氏模量减小,部分削弱了涂层抗蛋白粘附能力。

[0143]

复合涂层的实施例和对比例的抗贻贝附着测试,结果如图11(a)和图11(b)所示。图11(a)是本发明一个实施例与对比例的表面贻贝足丝分泌条数对比图。图11(b)是本发明一个实施例与对比例的表面贻贝足丝盘附着强度对比图。由图11(a)所示,实施例3和对比例7中,贻贝在涂层表面分泌的弹性体蛋白质长丝盘(足丝盘)的数量分别为67和154个,说明贻贝更倾向于选择附着在没有聚二甲基硅氧烷涂层保护下的铁基非晶涂层表面。由图11(b)所示,实施例3和对比例7中,贻贝在涂层表面附着的足丝盘的附着强度分别为13kpa和259kpa,足丝盘在聚二甲基硅氧烷和氧化亚铜复合涂层表面附着强度仅为铁基非晶涂层的1/20,足丝盘非常容易从涂层表面脱附,说明聚二甲基硅氧烷复合涂层具有良好的抗贻贝附着能力,符合防污性能优异的要求。

[0144]

复合涂层的实施例和对比例的抗藻类黏附测试,结果如图12所示,图12是本发明一个实施例与对比例的抗藻类粘附试验结果对比图,实施例和对比例在小新月菱形藻的藻液中于恒温恒湿培养箱浸泡30天,并用荧光显微镜观察统计硅藻在涂层上的附着面积,计算抗藻类粘附率。由图12可知,30天后,不同微米级氧化亚铜含量的聚二甲基硅氧烷涂层(对比例1,对比例2,对比例3,实施例2,对比例5和对比例6)的抗藻类粘附率均有99%以上,而相对地,没有聚二甲基硅氧烷复合涂层的裸露的铁基非晶涂层的样品(对比例9)的抗藻类粘附率有相对低的97.49%,符合了防污性能优异的要求。

[0145]

本发明的实施例中,聚二甲基硅氧烷型号比如为184,环氧树脂型号比如为9903。

[0146]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。