1.本发明涉及砂芯(芯)铸造技术领域,特别是涉及一种增压器涡轮壳组合砂芯浇注系统及其射芯方法。

背景技术:

2.砂芯铸造在铸造工艺中,指为了获得零件的结构外形和内腔形状,预先用其他轻易成型的材料做成零件的外模结构形状和内腔结构形状,然后再按工艺把砂芯组合,于是砂芯中就形成了一个和零件结构尺寸一样的空腔,再在该空腔中浇注流动性液体,该液体冷却凝固之后就能形成和模具外形结构完全一样的零件;传统砂芯铸造均采用木模手工树脂砂造型,不仅对工人的技能要求高,而且造型(芯)质量不稳定、生产效率低,木模模具使用寿命短、维护成本高。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种增压器涡轮壳组合砂芯浇注系统及其射芯方法,工艺合理、操作方便、生产效率高。

4.本发明的目的是这样实现的:

5.一种增压器涡轮壳组合砂芯浇注系统,

6.包括底盘砂芯(1)、浇冒口砂芯(17),所述底盘砂芯(1)具有内腔,底盘砂芯(1)的内腔外侧部设置下箱壳模砂芯(2)、上箱壳模砂芯(14),下箱壳模砂芯(2)、上箱壳模砂芯(14)之间卡接,底盘砂芯(1)的内腔中心部设有凸台,凸台上依次卡接流道砂芯(5)、内孔砂芯(9),所述浇冒口砂芯(17)支撑于上箱壳模砂芯(14)、内孔砂芯(9),浇冒口砂芯(17)与上箱壳模砂芯(14)卡接,下箱壳模砂芯(2)、上箱壳模砂芯(14)与上箱壳模砂芯(14)、内孔砂芯(9)之间围合成增压器涡轮壳的铸件型腔;

7.所述上箱壳模砂芯(14)、下箱壳模砂芯(2)、浇冒口砂芯(17)上对应设有直浇道(22),所述浇冒口砂芯(17)设有顶冒口(18),上箱壳模砂芯(14)设有侧冒口(23),顶冒口(18)、侧冒口(23)与铸件型腔连通,下箱壳模砂芯(2)的顶面设有下横浇道(24),下横浇道(24)两端的顶部设有过滤网槽(25),过滤网槽(25)内安装过滤网,上箱壳模砂芯(14)的底面设有相互连通的内浇口(11)、上横浇道(12),内浇口(11)与铸件型腔(21)连通,上横浇道(12)对应直浇道(22)的部分断开,形成两段,两段上横浇道(12)与下横浇道(24)的两端过滤网(25)处连通,下横浇道(24)的中间段一侧与直浇道(22)连通。

8.优选地,流道砂芯(5)具有两个芯头(27、8)以及一个芯座,所述上箱壳模砂芯(14)、下箱壳模砂芯(2)上对应流道砂芯(5)的一个芯头(27)设有芯座,内孔砂芯(9)对应流道砂芯(5)的另一个芯头(8)设有芯座,底盘砂芯(1)对应流道砂芯(5)的芯座(7)设有芯头,各芯座分别与对应的芯头卡接定位。

9.优选地,流道砂芯(5)、内孔砂芯(9)的芯头以及浇冒口砂芯(17)上分别设有排气孔,所述流道砂芯(5)、内孔砂芯(9)的芯头排气孔与浇冒口砂芯(17)的排气孔连通。

10.优选地,还包括压边冒口砂芯(20),压边冒口砂芯(20)安装在上箱壳模砂芯(14)的边缘部分,压边冒口砂芯(20)上设有压边冒口(19),所述上箱壳模砂芯(14)、下箱壳模砂芯(2)上环绕对应流道砂芯(5)的芯头(27)设有通道,该通道连通压边冒口(19)、铸件型腔。

11.优选地,上箱壳模砂芯(14)的顶面、下箱壳模砂芯(2)的底面设有多个加强筋,以保证强度;下箱壳模砂芯(2)的分型面设有凹形止口(13),上箱壳模砂芯(14)的分型面设有凸形止口,凸形止口与凹形止口(13)卡接定位,下箱壳模砂芯(2)的分型面上设有凸起定位销(28),凸起定位销(28)位于凹形止口(13)的外侧,上箱壳模砂芯(14)的分型面上对应凸起定位销(28)设有定位凹槽,定位凹槽与凸起定位销(28卡接。

12.优选地,流道砂芯(5)内侧间隙最窄的位置,分体式设有流道分砂芯(3),流道分砂芯(3)对应间隙的面设有凹槽结构,流道砂芯(5)和流道分砂芯(3)用砂芯胶水粘接,形成一个整体。

13.一种增压器涡轮壳的组合砂芯射芯方法,包括浇注系统,

14.所述上箱壳模砂芯(14)的射芯方法采用水平分模射芯方法:

15.安装水平分模模具,且试运行正常后,将50/100目的覆膜砂加入储砂罐中,连接好水平分模模具的加热管电源,在控制箱上设定参数:定模温度310℃、动模温度310℃、射砂时间5秒、固化时间240秒,起动电源按钮待上模、下模温度到设定值后,起动工作按钮后射砂板(40)移动到上模(33)上方,射砂板射嘴(44)、橡胶圈(43)对正上模射嘴(32),并压紧射砂5秒,保温240秒后下模(35)分开的同时,上顶芯杆(47)将上模部分的上箱壳模砂芯(14)顶出离开上模,下模顶芯杆(39)将上箱壳模砂芯(14)顶出下模(35),取芯叉插入上箱壳模砂芯(14)的底部,下模顶芯杆(39)复位,取芯叉取出上模壳模砂芯(14),射芯完成;

16.下箱壳模砂芯(2)的射芯方法与上箱壳模砂芯(14)相同;

17.流道砂芯(5)、流道分砂芯(3)的射芯方法采用垂直分模射芯方法:

18.安装垂直分模模具,且试运行正常后,将50/100目的覆膜砂加入储砂罐中,按要求连接好垂直分模模具的加热管电源,在控制箱上设定参数:定模温度260℃、动模温度260℃、射砂时间4秒、固化时间240秒,起动电源按钮待上下模温度到设定值后,起动工作按钮后射砂板(63)移动到模具射嘴(50、52)平面上方,模具射嘴(50、52)分别对应流道砂芯(5)、流道分砂芯(3),射砂板射嘴(64)和橡胶圈(65)分别对正模具射嘴(50、52)并压紧射砂4秒,保温240秒后动模(48)分开的同时,定模顶杆(59)利用弹簧导柱(60)产生的水平推力将定模部分的流道砂芯(5)、流道分砂芯(3)顶出离开定模(57),动模(48)带着流道砂芯(5)、流道分砂芯(3)翻转90度,动模顶芯杆(54)将和流道砂芯(5)、流道分砂芯(3)顶出并落在接芯车上退出,操作人员取出流道砂芯(5)、流道分砂芯(3),射芯完成。

19.优选地,水平分模模具包括下模(35)、下模加热管(34)、下模底座连接槽(36)、下模顶芯板(38)、下模顶芯杆(39)、上模座连接槽(30)、上模(33)、上模加热管(31)、上模射嘴(32),所述下模(35)能够移动,所述上模(33)固定;

20.安装水平分模模具的方法为:将下模底座连接槽(36)与水平分模射芯机下部的动模板t型槽和定位销对齐,放入螺杆,动模板顶起至水平分模射芯机上部射砂口连接口并把射砂板(40)上连接孔(42)对正连接好,移开射砂板(40),顶芯板(45)上的顶杆(47)插入上模射嘴(32)并将上模座连接槽(30)对正水平分模射芯机上的联接孔联接好,再将上模座连接槽(30)与水平分模射芯机上端定模板t型槽对齐并用螺杆连接锁紧,然后再将下模底座

连接槽(36)与水平分模射芯机下部的动模板t型槽锁紧。

21.优选地,垂直分模模具包括动模加热管(56)、动模顶芯板(53)、导柱(55)、动模支架连接槽(49)、动模顶芯杆(54)、动模(48)、两个射嘴(50、52)、定模(57)、定模顶杆(59)、弹簧导柱(60)、定模支架连接槽(62)、定模顶芯板(61)、定模加热管(58);

22.安装垂直分模模具的方法为:将动模(48)和定模(57)用螺栓锁紧后分别将定模支架连接槽(62)与垂直分模射芯机定模t形槽对正用螺杆连接,动模支架连接槽(49)与垂直分模射芯机动模t形槽对正用螺杆连接,将射砂板(63)上的连接孔(66)对正垂直分模射芯机上的射砂板连接孔,并用螺杆连接牢固。

23.由于采用了上述技术方案,本发明具有如下有益效果:

24.本发明通过产品铸件图和材质规范要求设计了增压器涡轮壳组合砂芯的铸造工艺,铸件有冷铁和非型腔部位用呋喃自硬树脂砂造型(芯),解决了覆膜砂砂芯加冷铁困难和效率低,重要的型腔部份用覆膜砂砂芯,采用射芯机设备连接热芯盒模具并加热、射砂、保温、硬化来实现造型(芯),并能降低工人的技能要求和减轻工人的劳动力,迅速提高增压器涡轮壳的产品质量和生产效率,针对批量生产产品是一种很好的解决方法。

附图说明

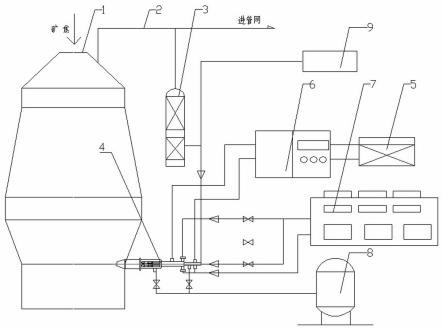

25.图1为本发明的结构示意图;

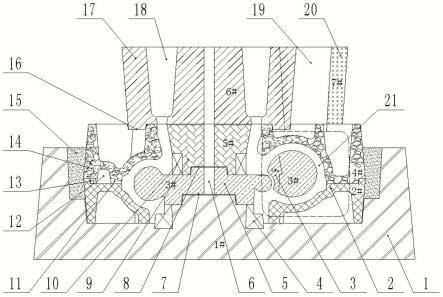

26.图2为流道砂芯示意图;

27.图3为铸件浇注系统的俯视示意图;

28.图4为横浇道f-f局部剖面示意图;

29.图5为侧冒口e-e剖面示意图;

30.图6为上箱壳模砂芯俯视示意图;

31.图7为管口g-g局部剖面示意图;

32.图8为上箱壳模砂芯、下箱壳模砂芯的c-c剖面示意图;

33.图9为浇冒口砂芯俯视示意图;

34.图10为下箱壳模砂芯仰视示意图;

35.图11为水平射芯模剖面示意图;

36.图12为水平射芯模射砂板剖面示意图;

37.图13为水平射芯模顶砂板剖面示意图;

38.图14为垂直射芯模动模右视示意图;

39.图15为垂直射芯模组合俯视示意图;

40.图16为垂直射芯模射砂板剖视示意图。

具体实施方式

41.参见图1-图10,一种增压器涡轮壳的组合砂芯浇注系统,包括1#底盘砂芯1,下箱壳模砂芯2,3#流道分砂芯3,冷铁4,3#流道砂芯5,3#、5#、6#砂芯的排气孔6、底盘砂芯芯头(3#流道砂芯芯座)7,3#流道砂芯芯头(5#砂芯芯座)8,5#内孔砂芯9,5#砂芯冷铁10,内浇口11,上横浇道12,上下壳模砂芯止口13,上箱壳模砂芯14,填砂槽15,6#浇冒口砂芯芯头(上箱壳模砂芯芯座)16,6#浇冒口砂芯17,顶冒口18,压边冒口19,7#压边冒口砂芯20,铸件型

腔21,直浇道22,侧冒口23,下横浇道24,过滤网槽25,4#上箱壳模砂芯加强筋26,3#流道砂芯管口芯头27,2#、4#砂芯定位销28(凸形止口),2#下箱壳模砂芯加强筋29。所述1#底盘砂芯中心设有凸形芯头7、芯头7四周底法兰设有8块随形冷铁4,间距20mm,在底盘砂芯的上部内侧四周设有填砂槽15,填砂槽15下方设有随形止口一圈,并与下箱壳模砂芯2外侧面四周下段形成间隙配合,所述下箱壳模砂芯2的背面设有多个随形加强筋29(见图10)以保证下箱壳模砂芯2的强度,正面上端面内侧设有随形止口13,在下箱壳模砂芯2两侧设有凸起定位销28一对,对应管口芯头27下半部设有芯座,正面一侧设有下横浇道24,下横浇道24两端设有长方形过滤网槽25,槽深2mm,槽宽必须大于下横浇道12宽度单边5mm,以便于上横浇道12压紧过滤网,下横浇道24中间与直浇道22连通。所述3#流道砂芯5和3#a砂芯3需用胶水粘合形成一个整体(见图2),3#流道砂芯5中心背面设有芯座7,并与1#底盘砂芯中心的凸形芯头7形成间隙支撑配合,正面中心面设有凸形芯头8,正面芯头和背面芯座中心设有贯通的排气孔6,3#流道砂芯管口设有芯头27,芯头27的下半部与对应的2#下箱壳模芯座形成间隙支撑配合。所述4#上箱壳模砂芯14背面外侧设有随形止口13,并与2#壳模砂芯正面上端面内侧的随形止口13形成间隙配合,在两侧设有凹起定位销槽28(定位凹槽)一对,并与2#下箱壳模砂芯2正面凸起定位销形成间隙配合定位(见图8),背面对应3#流道砂芯芯头27上半部设有芯座并形成间隙压紧配合,避免3#流道砂芯芯头上浮。4#上箱壳模砂芯14底面一侧设有八道内浇口11,并均布与铸件型腔21侧面筋条连通,内浇口11一侧设有上横浇道12,上横浇道12在直浇道22中间断开(见图4),形成两段上横浇道12分别与内浇口和下横浇道24两端过滤网25处连通(见图4),使铁水通过下横浇道过滤网25进入上横浇道12,从而可以起挡渣作用,上横浇道12一侧末端设有连通的侧冒口23一个,并对对应的方搭子进行补缩消除热节(见图3、图5)。所述4#上箱壳模砂芯14正面设有多个加强筋26,正面一侧直浇道22与下横浇道24连通,对应6#砂芯17芯头16设有芯座16。所述内孔5#芯9背面对应3#流道砂芯5正面芯头8设有芯座8,中心设有排气孔6并与3#芯排气孔6连通,5#芯圆周面下端设有三块随形冷铁10,间距15mm。所述6#砂芯17背面设有定位芯头16,并与4#上箱壳模砂芯14正面芯座16形成间隙支撑配合,在6#砂芯17一侧设有随形顶冒口18两个,并与铸件型腔21梅花发兰顶部连通,并得到有效补缩以消除热节,在两个顶冒口中间对应5#砂芯9的排气孔6设有排气孔6并连通,设有直浇道22一根与4#上箱壳模砂芯14的直浇道贯通。所述7#砂芯20设有压边冒口19,压边冒口19的下端与对应4#上箱壳模砂芯14的凹形止口形成间隙配合,并与压边冒口底部连通。

42.一种增压器涡轮壳的组合砂芯射芯方法,包括:

43.工艺方案:

44.序号名称数量砂芯类别配件设备12#下箱壳模砂芯1模1件覆膜砂上模射砂板、顶芯板各1件水平分模射芯机24#上箱壳模砂芯1模1件覆膜砂上模射砂板、顶芯板各1件水平分模射芯机33#、3#流道分砂芯1模2件覆膜砂射砂板1件垂直分模射芯机41#底盘砂芯1模1件树脂砂成套手工铝模55#内孔砂芯1模1件树脂砂成套手工铝模66#浇冒口砂芯1模1件树脂砂成套手工铝模77#发兰冒口砂芯1模1件树脂砂成套手工铝模

45.说明:铸件内外型腔部分选用尺寸精度高和表面质量好的覆膜砂砂芯,根据上下壳模砂芯结构尺寸大小和射砂量大小适合水平分模射芯机,3#和3#流道分砂芯的结构尺寸大小和射砂量大小适合垂直分模射芯机,非铸件型腔部分选用树脂砂砂芯,选用手工模造芯。

46.本案只针对覆膜砂砂芯的射芯方法,包括:

47.水平分模射芯模示意图说明(见图11):

48.下模35动模、下模加热管34、下模底座连接槽36、下模顶芯板38、下模顶芯杆39、上模座连接槽30、上模(定模)33、加热管31、上模射嘴32。

49.水平分模射砂板示意图说明(见图12):射砂板40、橡胶圈43、连接孔42、射嘴44、橡胶垫41。

50.水平分模上模顶芯板示意图说明(见图13):顶芯板45、连接槽46、顶芯杆47。

51.垂直分模射芯模示意图说明(见图14、15):动模加热管56、动模顶芯板53、导柱55、动模支架连接槽49、动模顶芯杆54、动模48、射嘴50、射嘴52、定模57、定模顶杆59、弹簧导柱60、定模支架连接槽62、顶芯板61、定模加热管58。

52.垂直分模射砂板示意图说明(见图16):连接孔66、射砂板63、橡胶圈65、橡胶垫67、挡砂板68、射嘴64。

53.上箱壳模砂芯射芯方法:

54.水平分模模具安装:将下模底座连接槽36与设备下部的动模板t型槽和定位销对齐,放入螺杆带牢不锁紧,动模板顶起至设备上部射砂口连接口并把射砂板40上连接孔42对正连接好,移开射砂板40,顶芯板45上的顶杆47插入上模射嘴32并将连接槽30对正设备上的联接孔联接好,再将模座连接槽30与设备上端定模板t型槽对齐并用螺杆连接锁紧,然后再将下模底座连接槽36与设备下部的动模板t型槽锁紧。

55.水平分模射芯方法:模具安装好试运行正常后,将50/100目的覆膜砂加入储砂罐中,按要求连接好加热管31、34的电源,在控制箱上设定参数:定模温度310、动模温度310、射砂时间5秒、固化时间240秒。起动电源按钮待上下模温度到设定值后,起动工作按钮后射砂板40移动到上模33上方,射嘴44对正上模射嘴32橡胶圈43并压紧射砂5秒,保温240秒后下模35分开的同时,上顶芯杆47将上模部分的上箱壳模砂芯14顶出离开上模33,下模顶芯杆39将上箱壳模砂芯14顶出下模35,取芯叉插入上箱壳模砂芯14的底部,下模顶芯杆39复位,取芯叉取出上模壳模砂芯14,射芯完成。

56.下箱壳模砂芯射芯方法:

57.模具安装、射芯方法同上箱壳模砂芯射芯方法。

58.3#、3#流道分砂芯射芯方法:

59.垂直分模模具安装:将动模48和定模57用螺栓锁紧后分别将定模支架连接槽62与垂直分模射芯机定模t形槽对正用螺杆连接,动模支架连接槽49与垂直分模射芯机动模t形槽对正用螺杆连接,将射砂板63上的连接孔64对正设备上的射砂板连接孔,并用螺杆连接牢固,松开锁紧螺栓后试运行正常后安装完毕。

60.垂直分模射芯方法:模具安装好试运行正常后,将50/100目的覆膜砂加入储砂罐中,按要求连接好加热管50和52的电源,在控制箱上设定参数:定模温度260、动模温度260、射砂时间4秒、固化时间240秒。起动电源按钮待上下模温度到设定值后,起动工作按钮后射

砂板63移动到射嘴50和52平面上方,射砂板射嘴64和橡胶圈65对正模具射嘴50、52和27并压紧射砂4秒,保温240秒后动模48分开的同时,定模顶芯杆59利用弹簧导柱60产生的水平向右的推力将定模部分的3#和3#流道分砂芯5和3顶出离开定模57,动模48带着3#和3#流道分砂芯翻转90度,动模顶芯杆54将3#和3#流道分砂芯顶出并落在接芯车上退出,操作人员取出3#和3#流道分砂芯5和3,射芯完成。

61.最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。