1.本发明属于热处理工艺领域,涉及一种二次硬化型钢的锻件热处理方法,具体涉及一种二次硬化型超高强度钢的大规格锻件热处理方法。

背景技术:

2.随着大国重器、高端制造的发展需求提升,高端结构件对钢铁材料的性能要求越来越苛刻,二次硬化型超高强度钢,围绕着追求最大的机械强度、高断裂韧性,且具备优异的抗应力腐蚀能力的主题逐步发展。二次硬化型超高强度钢不仅具有马氏体时效钢同等的屈服和抗拉强度,同时其断裂韧性和抗应力腐蚀能力也具有显著优势。

3.然而,二次硬化型超高强度钢,具有由奥氏体向马氏体转变而产生的组织应力,而对于大规格锻件(直径d≥400mm)在冷却过程中还存在内外温差产生的热应力。其锻件在组织应力和/或热应力的作用下,容易锻后开裂,该问题一直未能有效解决。

4.生产中,控制组织转变,降低热应力,能有效降低锻件开裂的风险,反之严重时可能导致锻件报废。

5.因此,需要提供一种有效的二次硬化型钢的锻件热处理方法,以便控制二次硬化型钢的锻件在冷却过程中的组织转变,降低热应力,进而有效地降低锻件开裂的风险。

技术实现要素:

6.针对现有技术中存在的问题,本发明提供了一种二次硬化型钢的锻件热处理方法,通过对材料特性及组织转变机理进行分析,设计出一种有效的热处理工艺,解决工业生产中大规格锻件组织转变控制和锻后开裂问题。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种二次硬化型钢的锻件热处理方法,依次包括如下步骤:

9.步骤1)、锻后红转加热:淬火炉提前加热到淬火温度,锻件成材后红转进淬火炉,待炉温再次升温至所述淬火温度后进行淬火保温;

10.步骤2)、两段式淬火冷却:对淬火保温处理后的锻件进行淬火冷却,淬火冷却的方式为空冷后沙冷;

11.步骤3)、两次退火处理:对淬火冷却后的锻件进行两次退火处理,其中每次退火处理的冷却方式为炉冷后空冷。

12.上述二次硬化型钢的锻件热处理方法中,作为一种优选实施方式,所述步骤1)中,淬火温度为1000~1030℃(例如,1005℃、1010℃、1015℃、 1020℃、1025℃),保温时间为2h~2.5h(例如,2.1h、2.2h、2.3h、2.4h)。

13.一般地,二次硬化钢在高温奥氏体化后向低温冷却中,发生组织转变产生马氏体和残余奥氏体,其中在室温下残余奥氏体会慢慢转变为马氏体,由于不同组织的晶体结构发生变化,组织应力随之产生。组织应力是锻件在后期产生裂纹的重要源头。同时,锻件在冷却过程中,由于内外冷速差异(径向),存在径向的温度差,材料热涨存在差异,导致径向

不同部位产生应力,即热应力。

14.本发明锻后红转进淬火炉,是指锻件锻造成材下线后,锻件温度在终锻温度以上(通常低于1000℃)时就直接放入淬火炉中,目的在于:1)降低二次硬化型钢的热应力的影响;2)控制锻后冷却过程中奥氏体转变,而减少残余奥氏体量。由于残余奥氏体是锻件后期开裂的重要源头,因而,通过锻后红转加热,可以降低锻件后期开裂的几率。

15.本发明中,对二次硬化钢的淬火处理考虑了二次硬化钢的组织遗传问题和奥氏体化温度要求,这里,淬火加热及保温工艺避免了二次硬化钢的组织遗传和奥氏体晶粒过大等问题,为获得最佳的材料性能建立基础。淬火温度过高容易导致锻件奥氏体化晶粒粗大,反之奥氏体化不充分,易导致锻件性能不合格。

16.同时,本发明在保证组织得到有效转变的基础上,通过控制锻件冷速,降低内外温差,以达到控制热应力的目的。

17.上述二次硬化型钢的锻件热处理方法中,作为一种优选实施方式,所述步骤2)中,待步骤1)中淬火保温结束后,锻件出炉空冷,即进行第一阶段冷却,空冷至锻件表面温度为250~300℃(例如,260℃、270℃、280℃、290℃),再进行沙冷,即,第二阶段冷却;然后沙冷至锻件表面温度低于100℃时结束淬火。

18.本发明通过“空冷 沙冷”的两段式淬火冷却,控制二次硬化钢的组织转变。其中,淬火后空冷是为了满足马氏体转变的动力学条件,达到马氏体转变的冷速要求;即,空冷保证了奥氏体有效转变为马氏体。但空冷时,二次硬化钢内部会存在少量奥氏体未发生转变,称为残余奥氏体。在室温时,残余奥氏体为亚稳态,是锻件开裂的重要裂纹源。

19.因而,本发明控制空冷至锻件表面温度为300℃时进行沙冷;在沙冷过程中,利用二次硬化钢锻件的自身热量,对锻件进行自回火处理,不仅可以节约工业能耗损失,还能够进一步促使亚稳态的残余奥氏体转变为稳态的马氏体组织,这可有效避免锻件在服役过程中开裂问题。因而,本发明采用沙冷将残余奥氏体充分转变,避免残余奥氏体在室温使用过程中发生组织转变,从而产生应力最终导致锻件开裂。

20.但是,单独的空冷容易导致转变不充分后期开裂;单独的沙冷因冷却速度较低,马氏体转变不充分。

21.因此,本发明充分利用了空冷和沙冷两种冷却方式的优点,再结合二次硬化钢的转变曲线设计冷却工艺,可控制马氏体转变充分,也可最大限度地控制锻件裂纹源的产生。

22.上述二次硬化型钢的锻件热处理方法中,作为一种优选实施方式,所述步骤2)中,沙冷时,将锻件在沙坑填埋,沙子覆盖厚度(即砂层厚度)达 100mm以上(例如,100mm、50mm、200mm、250mm、300mm)。砂层厚度决定了残余奥氏体的转变效果。

23.上述二次硬化型钢的锻件热处理方法中,作为一种优选实施方式,所述步骤3)中,第一次退火处理的保温温度为620~650℃;优选地,第一次退火处理按80~120℃/h(例如,90℃/h、100℃/h、110℃/h)的加热速率升温至 620~650℃(例如,625℃、630℃、635℃、640℃、645℃),保温20~30h (例如,22h、24h、25h、27h、28h、29h);进一步优选地,所述加热速率为100℃/h。

24.上述二次硬化型钢的锻件热处理方法中,作为一种优选实施方式,所述步骤3)中,第一次退火处理的冷却方式为:锻件随炉冷却至200℃以下(例如,90℃、100℃、150℃、160℃、180℃、200℃),然后出炉空冷至室温。本发明中,退火温度过高,组织开始奥氏体化,温

度过低,去应力不彻底,易导致锻后开裂。因而,采用620~650℃的退火温度进行去应力退火,去除锻后残余应力,降低锻件的开裂风险。

25.本发明采用两次退火能够有效地降低材料的应力,减少裂纹倾向,使材料组织均匀化并消除组织缺陷。其中,采用随炉冷却能够保证锻件的应力均匀,避免锻件发生开裂。

26.上述二次硬化型钢的锻件热处理方法中,作为一种优选实施方式,所述步骤3)中,第二次退火处理采用与第一次退火处理相同的方法。

27.上述二次硬化型钢的锻件热处理方法中,作为一种优选实施方式,所述锻件热处理过程如下:

28.1)锻后红转加热:淬火炉提前加热到1000~1030℃后待温,锻件锻后红转进淬火炉,待炉温升温至淬火温度后开始计算保温时间。

29.2)两段式淬火冷却:淬火保温结束后,锻件出炉放置空地进行第一阶段冷却,测温枪每隔1h测温一次,钢表面温度低于300℃后,转至沙坑填埋(开始第二阶段冷却),沙子覆盖厚度达100mm以上,优选为100~200mm(例如,120mm、140mm、150mm、170mm、190mm),钢温低于100℃,淬火工艺结束。

30.3)两次退火处理:锻件装退火炉后,按100℃/h升温至620~650℃,保温20~30h后炉膛熄火,锻件开始随炉冷却至200℃以下,然后出炉空冷至室温,第一次退火处理结束;第二次退火过程重复第一次退火工艺即可。

31.上述二次硬化型钢的锻件热处理方法中,作为一种优选实施方法,所锻件热处理述方法适用的二次硬化型钢为co-ni系二次硬化型钢超高强度钢;优选地,所述方法适用的二次硬化型钢的钢种为m54。

32.上述二次硬化型钢的锻件热处理方法中,作为一种优选实施方式,所述锻件的规格为直径≥400mm(比如410mm、450mm、480mm、500mm、600mm)。

33.本发明的热处理方法也适用于常规的二次硬化型钢的锻件的生产规格。其解决了二次硬化型钢的锻件因规格增大和组织转变而导致的锻后易开裂的问题。

34.采用本发明的热处理方式,首先,高温状态下的奥氏体转变为室温状态下的马氏体和少量残余奥氏体;然后,在保证组织转变彻底的前提下,通过采用合理的冷却方式控制冷却速度和降低残余奥氏体的含量,进而解决锻件的开裂问题。

35.相对于现有技术,本发明的有益技术效果如下:

36.(1)本发明通过“热锻

→

锻后红转加热

→

淬火

→

两段式淬火冷却

→

两次退火”的热处理工艺路线,能解决二次硬化型超高强度钢的大规格锻件锻后开裂问题。

37.(2)采用本发明的技术方案生产得到的二次硬化型钢的锻件满足gb/t 2101表面质量要求,表面车光后肉眼可见无裂纹;且能够满足超声探伤gb/t 2162a级验收要求。

附图说明

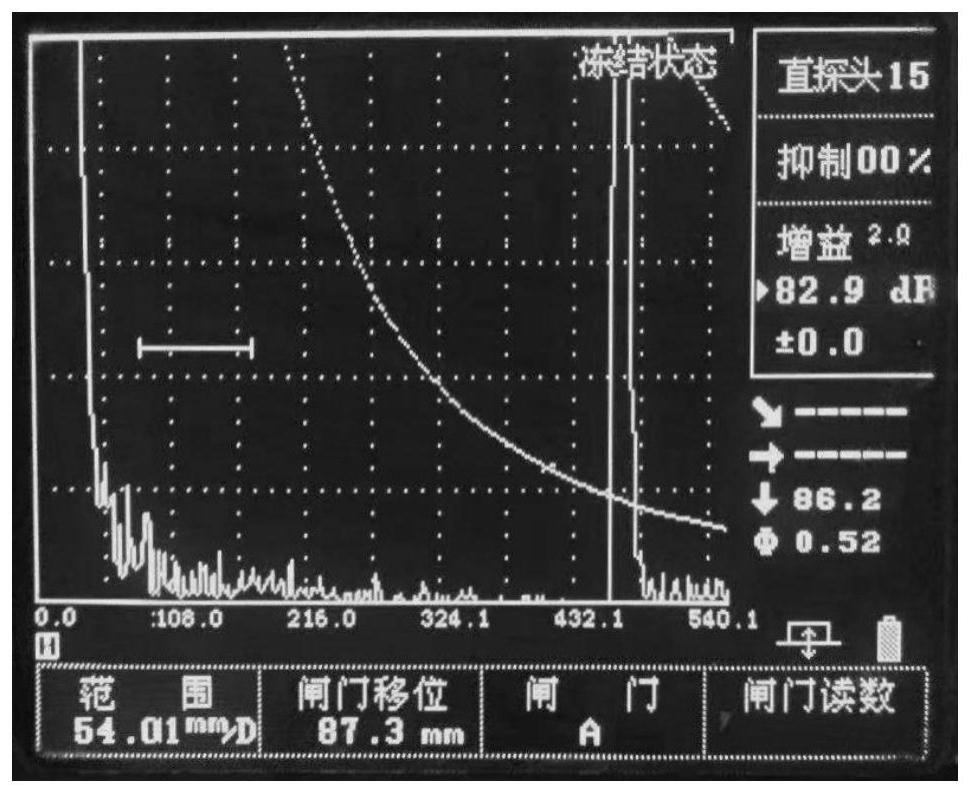

38.图1为本发明实施例1中得到的二次硬化型钢锻件的超声波探伤结果图。

39.图2为本发明实施例2中得到的二次硬化型钢锻件的超声波探伤结果图。

40.图3为本发明实施例3中得到的二次硬化型钢锻件的超声波探伤结果图。

41.图4为对比例1中得到的二次硬化型钢锻件的表面裂纹图。

具体实施方式

42.下面将结合本发明的实施例来详细说明本发明。各个示例通过本发明的解释的方式提供而非限制本发明。实际上,本领域的技术人员将清楚,在不脱离本发明的范围或精神的情况下,可在本发明中进行修改和变型。例如,示为或描述为一个实施例的一部分的特征可用于另一个实施例,以产生又一个实施例。因此,所期望的是,本发明包含归入所附权利要求及其等同物的范围内的此类修改和变型。

43.实施例1

44.以二次硬化型超高强度钢m54钢,直径为440mm圆的锻件为例。具体热处理方法如下。

45.1)锻后红转加热:淬火炉提前加热到1000℃的淬火温度后待温,锻件锻后红转进淬火炉,待炉温升至淬火温度开始保温2h。锻件锻后红转装炉后,能够减小锻件锻后组织转变及冷却的热应力影响,能够有效降低锻件开裂的风险。

46.2)两段式淬火冷却:淬火保温结束后,将步骤1)得到的锻件出炉放置空地进行空冷,即第一阶段冷却,测温枪每隔1h测温一次,钢表面温度为 300℃后,转至沙坑填埋进行沙冷(即,第二阶段冷却),沙子覆盖厚度达 120mm,锻件表面温度低于100℃,淬火工艺结束。

47.3)两次退火处理:锻件装退火炉后,按100℃/h升温至620℃,保温25h 后炉膛熄火,锻件开始随炉冷却至200℃,然后出炉空冷至室温,第一次退火处理结束。第二次退火过程重复第一次退火工艺即可。

48.采用本实施例的方法热处理后得到的二次硬化型钢的一批锻件,表面车光后肉眼均可见无裂纹,满足gb/t 2101表面质量要求,且满足超声探伤 gb/t 2162a级验收要求,探伤结果见下图1,显示锻件的内部无裂纹等异常。

49.实施例2

50.以二次硬化型超高强度钢m54钢,直径为440mm圆的锻件为例。具体热处理方法如下:

51.1)锻后红转加热:淬火炉提前加热到1020℃的淬火温度后待温,锻件锻后红转进淬火炉,待炉温再次升至淬火温度开始保温2h。

52.2)两段式淬火冷却:淬火保温结束后,锻件出炉放置空地进行空冷,即第一阶段冷却,测温枪每隔1h测温一次,钢表面温度280℃后,转至沙坑填埋进行沙冷(即,第二阶段冷却),沙子覆盖厚度达150mm以上,锻件表面温度低于100℃,淬火工艺结束。

53.3)两次退火处理:锻件装退火炉后,按100℃/h升温至620℃,保温25h 后炉膛熄火,锻件开始随炉冷却至180℃,然后出炉空冷至室温,第一次退火处理结束。第二次退火过程重复第一次退火工艺即可。

54.本实施例退火处理后得到的二次硬化型钢的锻件表面车光后肉眼可见无裂纹,满足gb/t 2101表面质量要求,且满足超声探伤gb/t 2162a级验收要求,探伤结果见下图2,显示锻件的内部无裂纹等异常。

55.实施例3

56.以二次硬化型超高强度钢m54钢,直径为220mm圆的锻件为例。具体热处理方法如下:

57.1)锻后红转加热:淬火炉提前加热到1000℃的淬火温度后待温,锻件锻后红转进淬火炉,待炉温再次升至淬火温度开始计算保温时间,保温2h。

58.2)两段式淬火冷却:淬火保温结束后,锻件出炉放置空地进行空冷,即第一阶段冷却,测温枪每隔1h测温一次,钢表面温度为300℃后,转至沙坑填埋进行沙冷(即,第二阶段冷却),沙子覆盖厚度100mm,锻件表面温度低于100℃时淬火工艺结束。

59.3)两次退火处理:锻件装退火炉后,按100℃/h升温至620℃,保温20h 后炉膛熄火,锻件开始随炉冷却至180℃,然后出炉空冷至室温,第一次退火处理结束。第二次退火过程重复第一次退火工艺即可。

60.本对比例退火处理后得到的二次硬化型钢的锻件表面车光后肉眼可见无裂纹,满足gb/t 2101表面质量要求,且满足超声探伤gb/t 2162a级验收要求,探伤结果见下图3,显示锻件的内部无裂纹等异常。

61.对比例1

62.本对比例与实施例1的区别在于,未进行锻后红转加热,而是锻后冷却至室温再随炉升温进行淬火冷却。具体地,

63.对直径为440mm圆的二次硬化型超高强度钢m54钢锻件进行热处理,步骤如下:

64.1)加热:锻件成材空冷至室温后装炉,随炉升温(控制升温速率≤80℃/h) 至1000℃的淬火温度待温,在该淬火温度下保温2h;

65.2)两段式淬火冷却:淬火保温结束后,将步骤1)得到的锻件出炉放置空地进行空冷,即第一阶段冷却,测温枪每隔1h测温一次,钢表面温度为 300℃后,转至沙坑填埋进行沙冷(即,第二阶段冷却),沙子覆盖厚度达 120mm,锻件表面温度低于100℃,淬火工艺结束。

66.3)两次退火处理:锻件装退火炉后,按100℃/h升温至620℃,保温25h 后炉膛熄火,锻件开始随炉冷却至200℃,然后出炉空冷至室温,第一次退火处理结束。第二次退火过程重复第一次退火工艺即可。

67.采用本对比例的方法热处理后得到的二次硬化型钢的一批锻件,表面车光后,肉眼可见该锻件局部均有裂纹,如图4所示,这属于内裂的裂纹,是锻件内部组织导致的裂纹。因而,采用本对比例的方法热处理后得到的二次硬化型钢锻件不能满足gb/t 2101表面质量要求。

68.对比例2

69.本对比例与实施例1的区别在于,两段式淬火冷却步骤中,空冷至钢表面温度为400℃后,转至沙坑填埋进行沙冷。

70.采用本对比例的方法热处理后得到的二次硬化型钢的一批锻件,表面车光后,肉眼可见锻件局部均有裂纹,不能满足gb/t 2101表面质量要求。

71.对比例3

72.本对比例与实施例1的区别在于,淬火冷却步骤中,仅进行空冷,不进行沙冷,其他步骤与实施例1相同。具体地,

73.淬火冷却步骤中,将淬火保温结束后得到的锻件出炉放置空地进行空冷,测温枪每隔1h测温一次,锻件表面温度低于100℃,淬火工艺结束。

74.采用本对比例的方法热处理后得到的二次硬化型钢的一批锻件,表面车光后肉眼

可见锻件局部均有裂纹,不能满足gb/t 2101表面质量要求。

75.对比例4

76.本对比例与实施例1的区别在于,两段式淬火冷却步骤中,沙冷时,沙子覆盖厚度为70mm。其他步骤与实施例1相同。

77.采用本对比例的方法热处理后得到的二次硬化型钢的一批锻件,表面车光后肉眼可见锻件局部均有裂纹,不能满足gb/t 2101表面质量要求。

78.力学性能测试:

79.对实施例1-3中热处理后得到的二次硬化型钢的锻件试样进一步实验室热处理(即,成品的热处理)后进行力学性能测试,结果如下表1所示。拉伸性能测试根据gb/t 228标准进行,断裂韧性根据gb/t 41标准进行,冲击性能根据gb/t 229标准进行。实验室热处理工艺为:淬火 深冷处理-回火;淬火加热至1060℃,保温1h后出炉油淬至室温,然后转移至深冷柜在-73℃温度下保温处理1h,取出待试样恢复至室温,最后进行510℃回火4h,空冷结束。

80.表1实施例1-3中热处理后得到的二次硬化型钢锻件的力学性能

[0081][0082][0083]

由表1可知,采用本发明的热处理方法制备得到的二次硬化型钢锻件,进一步实验室热处理后的力学性能可满足:抗拉强度rm≥1965mpa,屈服强度rp0.2≥1655mpa,延伸率a≥10%,面收缩率≥55%,冲击功≥52j,断裂韧性≥110mpa*m

1/2

。

[0084]

综上分析,采用本发明的热处理方法对二次硬化型钢锻件进行预处理,能够解决工业生产中大规格锻件组织转变和开裂问题,达到二次硬化型钢锻件的交货标准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。