1.本发明靶材制备技术领域,具体涉及一种铝硅靶材及其制备方法与应用。

背景技术:

2.磁控溅射技术是制备薄膜材料的关键技术之一,靶材是磁控溅射工艺中的关键耗材。溅射法是用高能离子轰击靶材表面,使靶材表面的原子或分子喷射在衬底表面,形成一层致密的薄膜的过程。

3.由于薄膜材料应用于半导体芯片、平板显示器等领域时,对其均匀性有较高的要求,这就需要首先保证溅射靶材内部组织结构的均匀性,如此才能保证镀膜的均匀性。

4.溅射金属靶材中用量最大的是超高纯铝和超高纯合金,高纯铝靶主要运用于半导体芯片、平板显示器产业。因此靶材的加工制备需要根据材质的不同选择不同的工艺。但纯金属铝工艺中,由于纯铝金属互联线的应力迁移以及抗电迁移能力较差,通过向高纯铝中添加适量的硅元素可提解决上述问题。

5.cn113061853a公开了一种高纯铝或铝合金靶材及其制备方法和用途,该方法包括以下步骤;将铝或铝合金靶材坯料依次进行锻伸、一次热处理、锻造、二次热处理以及轧制,得到高纯铝或铝合金靶材;所述一次热处理的温度为345~355℃;所述二次热处理的温度为290~310℃。该方法中主要是通过对热处理工艺的优化来调节靶材的晶粒尺寸,提高其均匀性。

6.cn114717525a公开了一种含铝靶材及其制备方法,所述制备方法包括以下步骤:将含铝靶材坯料依次进行锻造、一次热处理、冷压、二次热处理和冷轧,得到含铝靶材。所述方法根据靶材的材质选择合适的制备工艺,通过对热处理及轧制工艺的控制,优化靶材的内部组织结构,对其再结晶过程进行调控,以此控制其再结晶度及晶粒尺寸的均匀性,从而能够提高靶材溅射时镀膜的均匀性,提高镀膜的质量;所述方法操作简单,所需成本较低,应用范围较广。

7.然而,上述铝靶制造技术均采用了轧制工艺,存在生产效率低、劳动强度高、产品尺寸不规格、靶坯表面平整度差、加工余量大等问题,因此,还需要进一步改进其工艺步骤,以优化其内部组织结构,提高后续镀膜时的均匀性。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种铝硅靶材及其制备方法与应用,铝硅靶坯依次经过一级加热、锻造、二级加热、模压成型和热处理,得到铝硅靶材;其中,所述模压成型使用的模具包括上模具和下模具;所述模压成型是将所述二级加热后的靶坯置于所述下模具中,利用所述上模具压制成型;本发明所述铝硅靶材及其制备方法,采用模压成型的工艺,提高生产效率,增加靶材的平整度,减少机加工的加工余量;所得铝硅靶材的表面平整度高,尺寸精度高,铝硅靶材的晶粒尺寸在80-100μm,内部组织均匀,具有优良的溅射性能。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种铝硅靶材的制备方法,所述制备方法包括如下步骤:

11.铝硅靶坯依次经过一级加热、锻造、二级加热、模压成型和热处理,得到铝硅靶材;

12.其中,所述模压成型使用的模具包括上模具和下模具;所述上模具的中心凸起;所述下模具的中心凹陷;所述下模具的凹陷处与所述上模具的凸起处相匹配;所述模压成型是将所述二级加热后的靶坯置于所述下模具中,利用所述上模具压制成型。

13.本发明所述铝硅靶材及其制备方法,采用模压成型的工艺,提高了生产效率,提高了靶材的平整度,减少了机加工的加工余量;所得铝硅靶材的表面平整度高,尺寸精度高,铝硅靶材的晶粒尺寸在80-100μm,内部组织均匀,具有优良的溅射性能。

14.作为本发明优选的技术方案,所述铝硅靶坯中的硅含量为0.5-1.5wt%,例如可以是0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%、1wt%、1.1wt%、1.2wt%、1.3wt%、1.4wt%或1.5wt%,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

15.优选地,所述一级加热的温度为100-200℃,例如可以是100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃或200℃,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

16.优选地、所述一级加热的时间为10-30min,例如可以是10min、12min、14min、16min、18min、20min、22min、24min、26min、28min或30min,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

17.作为本发明优选的技术方案,所述锻造的温度为100-200℃,例如可以是100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃或200℃,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

18.优选地,所述锻造的方式为沿所述铝硅靶坯的径向进行锻造。

19.值得说明的是,在所述锻造的过程中,靶坯沿中轴线进行多次旋转,从多个径向进行锻造,保持靶坯的截面沿各个径向均匀变化。

20.优选地,所述锻造后的靶坯长度为锻造前的靶坯长度的2-2.5倍,例如可以是2倍、2.1倍、2.2倍、2.3倍、2.4倍或2.5倍,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

21.作为本发明优选的技术方案,所述二级加热的温度为450-550℃,例如可以是450℃、460℃、470℃、480℃、490℃、500℃、510℃、520℃、530℃、540℃或550℃,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

22.优选地,所述二级加热的时间为10-30min,例如可以是10min、12min、14min、16min、18min、20min、22min、24min、26min、28min或30min,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

23.作为本发明优选的技术方案,所述模压成型之前,在所述上模具的外表面和所述下模具的内表面均涂抹助剂。

24.优选地,所述助剂包括石墨粉和液压油。

25.优选地,所述石墨粉和液压油的质量比为1:(2-5),例如可以是1:2、1:2.3、1:2.5、1:2.8、1:3、1:3.3、1:3.5、1:3.8、1:4、1:4.2、1:4.5、1:4.7或1:5,但并不仅限于所列举的数

值,上述数值范围内其他未列举的数值同样适用。

26.作为本发明优选的技术方案,所述模压成型的压力为60-70mpa,例如可以是60mpa、61mpa、62mpa、63mpa、64mpa、65mpa、66mpa、67mpa、68mpa、69mpa或70mpa,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

27.优选地,所述模压成型后的靶坯长度为锻造后的靶坯长度的85-95%,例如可以是85%、86%、87%、88%、89%、90%、91%、92%、93%、94%或95%,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

28.作为本发明优选的技术方案,所述热处理的温度为400-500℃,例如可以是400℃、410℃、420℃、430℃、440℃、450℃、460℃、470℃、480℃、490℃或500℃,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

29.优选地,所述热处理的时间为10-30min,例如可以是10min、12min、14min、16min、18min、20min、22min、24min、26min、28min或30min,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

30.优选地,在所述热处理之后,依次进行冷却和机加工,得到所述铝硅靶材。

31.优选地,所述冷却的方式为空冷。

32.作为本发明优选的技术方案,所述制备方法包括如下步骤:

33.将硅含量为0.5-1.5wt%的铝硅靶坯在100-200℃进行一级加热10-30min;在100-200℃、沿所述铝硅靶坯的径向进行锻造,直至靶坯长度为锻造前的靶坯长度的2-2.5倍;在450-550℃进行二级加热10-30min;在60-70mpa进行模压成型,直至靶坯长度为锻造后的靶坯长度的85-95%;在400-500℃热处理10-30min,经过空冷和机加工,得到铝硅靶材;

34.其中,所述模压成型使用的模具包括上模具和下模具;所述模压成型是将所述二级加热后的靶坯置于所述下模具中,利用所述上模具压制成型;所述模压成型之前,在所述上模具的外表面和所述下模具的内表面均涂抹脱模助剂,控制石墨粉和液压油的质量比为1:(2-5)。

35.第二方面,本发明提供一种铝硅靶材,所述铝硅靶材采用第一方面所述的制备方法得到。

36.第三方面,本发明提供一种第二方面所述铝硅靶材的应用,所述铝硅靶材用于溅射镀膜。

37.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

38.与现有技术相比,本发明的有益效果为:

39.本发明所述铝硅靶材及其制备方法,采用模压成型的工艺,提高了生产效率,提高了靶材的平整度,减少了机加工的加工余量;所得铝硅靶材的表面平整度高,尺寸精度高,铝硅靶材的晶粒尺寸在80-100μm,内部组织均匀,具有优良的溅射性能。

附图说明

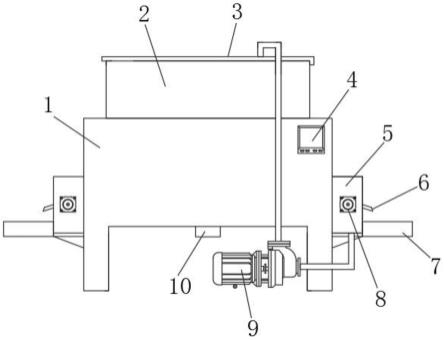

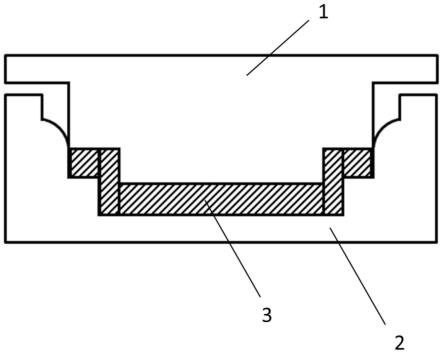

40.图1为本发明所述模压成型的示意图;

41.其中,1-上模具;2-下模具;3-靶材。

具体实施方式

42.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

43.值得说明的是,本发明的具体实施方式中,所使用的液压油的型号为l-hm46,购自中石化长城润滑油公司;所使用的石墨粉购自广东光华科技股份有限公司。

44.值得说明的是,本发明的具体实施方式中,模压成型使用的模具如图1所示,包括上模具1和下模具2;所述上模具1的中心凸起;所述下模具2的中心凹陷;所述下模具2的凹陷处与所述上模具1的凸起处相匹配;上模具1与下模具2之间的为靶材3。

45.实施例1

46.本实施例提供了一种铝硅靶材及其制备方法,所述制备方法包括如下步骤:

47.将硅含量为0.5wt%的铝硅靶坯在200℃进行一级加热10min;在200℃、沿所述铝硅靶坯的径向进行锻造,直至靶坯长度为锻造前的靶坯长度的2.5倍;在500℃进行二级加热20min;在60mpa进行模压成型,直至靶坯长度为锻造后的靶坯长度的90%;在450℃热处理20min,经过空冷和机加工,得到铝硅靶材;

48.其中,所述模压成型使用的模具包括上模具和下模具;所述模压成型是将所述二级加热后的靶坯置于所述下模具中,利用所述上模具压制成型;所述模压成型之前,在所述上模具的外表面和所述下模具的内表面均涂抹润滑油和脱模剂,控制润滑油和脱模剂的质量比为1:3。

49.实施例2

50.本实施例提供了一种铝硅靶材及其制备方法,所述制备方法包括如下步骤:

51.将硅含量为1wt%的铝硅靶坯在100℃进行一级加热30min;在100℃、沿所述铝硅靶坯的径向进行锻造,直至靶坯长度为锻造前的靶坯长度的2倍;在550℃进行二级加热10min;在65mpa进行模压成型,直至靶坯长度为锻造后的靶坯长度的85%;在500℃热处理10min,经过空冷和机加工,得到铝硅靶材;

52.其中,所述模压成型使用的模具包括上模具和下模具;所述模压成型是将所述二级加热后的靶坯置于所述下模具中,利用所述上模具压制成型;所述模压成型之前,在所述上模具的外表面和所述下模具的内表面均涂抹润滑油和脱模剂,控制润滑油和脱模剂的质量比为1:2。

53.实施例3

54.本实施例提供了一种铝硅靶材及其制备方法,所述制备方法包括如下步骤:

55.将硅含量为1.5wt%的铝硅靶坯在150℃进行一级加热20min;在150℃、沿所述铝硅靶坯的径向进行锻造,直至靶坯长度为锻造前的靶坯长度的2.2倍;在450℃进行二级加热30min;在70mpa进行模压成型,直至靶坯长度为锻造后的靶坯长度的95%;在400℃热处理30min,经过空冷和机加工,得到铝硅靶材;

56.其中,所述模压成型使用的模具包括上模具和下模具;所述模压成型是将所述二级加热后的靶坯置于所述下模具中,利用所述上模具压制成型;所述模压成型之前,在所述上模具的外表面和所述下模具的内表面均涂抹润滑油和脱模剂,控制润滑油和脱模剂的质量比为1:5。

57.对比例1

58.本对比例提供了一种铝硅靶材及其制备方法,所述制备方法参照实施例1的制备方法,区别仅在于:将模压成型替换成轧制。

59.(一)上述实施例与对比例中,将空冷后、机加工前的靶坯的表面平整度进行测试,用平面度检测尺检测表面平面度,记录平面度误差值;

60.若机加工前靶坯的表面平整度越高,平面度误差值越小则后续机加工的加工余量越小。

61.将上述测试结果列于表1。

62.(二)将上述实施例与对比例所得铝硅靶材的性能进行测试,方法如下:

63.晶粒尺寸:将样品放入混合酸中进行腐蚀,混酸比例为氢氟酸:硝酸:水=1:2:20,腐蚀1min后,用大量清水清洗,吹干后用光学金相显微镜对试样的表面进行观察计算晶粒尺寸;

64.靶材均匀性:使用电导率仪表征铜铝合金靶材的均匀性,电导率波动越大,靶材均匀性越差,一般波动超过

±

10%,则认为靶材组织不均匀,波动不超过

±

10%,则认为靶材组织均匀;测试n个靶材的电导率波动,均匀性=(均匀的靶材数/n)

×

100%;

65.镀膜均匀性:在6x10-4

g/min溅射条件下溅射镀膜10min,在薄膜的中心和边缘分别选取3个点,通过测厚仪测试各点薄膜的厚度,取平均值,并计算标准差;

66.将上述测试结果列于表1。

67.表1

[0068][0069]

由表1可以得出以下几点:

[0070]

(1)由实施例1-3可以看出,本发明采用模压成型的工艺,所得铝硅靶材的平整度高,晶粒尺寸在80-100μm,内部组织均匀,镀膜均匀性好;

[0071]

(2)将实施例1与对比例1进行比较,可以看出,由于对比例1将模压成型替换成轧制,导致靶材平整度下降,靶材均匀性下降,镀膜均匀性降低。

[0072]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。