1.本技术涉及磨床加工技术领域,尤其是涉及一种便于清洁的平面磨床。

背景技术:

2.磨床是一种利用磨具研磨工件,以获得所需之形状、尺寸及精密加工面的工具机。磨床的加工动作即为研磨,研磨工作在机械加工中居于首要地位,切削刀具的磨锐及机械零件的精确制造皆有赖于研磨工作,平面磨床是磨床的一种,主要通过用砂轮旋转研磨工件以使其可达到要求的平整度。

3.平面磨床在加工工件时会产生碎屑,并且碎屑容易飞溅,影响工作环境,碎屑飞溅的范围较广,不易清洁。

技术实现要素:

4.为了能够使磨床便于清洁,本技术提供一种便于清洁的平面磨床。

5.本技术提供的一种便于清洁的平面磨床采用如下的技术方案:

6.一种便于清洁的平面磨床,包括机箱,所述机箱设置有移动台,所述移动台设置有用于固定工件的定位组件,所述机箱设置有安装板,所述安装板设置有驱动电机,所述驱动电机的输出轴固定套接有用于打磨工件的磨砂轮,所述机箱设置有用于对安装板进行升降的升降机构,所述安装板设置有防尘罩,所述防尘罩呈中空且下端呈开口,所述磨砂轮位于防尘罩内且磨砂轮下端伸出防尘罩下端开口,所述机箱的一侧设置有除屑机构,所述除屑机构连接于防尘罩。

7.通过采用上述技术方案,利用定位组件固定工件后,利用升降机构使安装板下降,从而使磨砂轮下降,然后对工件进行打磨,打磨时,防尘罩能阻挡打磨时产生的碎屑飞溅,同时利用吸屑机构将碎屑吸出收集。

8.可选的,所述除屑机构包括设置于机箱一侧的呈中空的吸屑箱,所述吸屑箱内设置有过滤网,所述吸屑箱位于过滤网上方设置有吸屑管,所述防尘罩背离开口的一侧开设有吸屑孔,所述吸屑管背离吸屑箱的一端连接于吸屑孔,所述吸屑箱的一侧设置有风机,所述风机通过管道连接于吸屑箱位于过滤网的下方位置。

9.通过采用上述技术方案,加工时风机运转,碎屑被吸入吸屑管,而后由吸屑管进入吸屑箱,除屑机构能够防止加工时碎屑飞溅而污染工作环境,过滤网能够防止碎屑进入风机而导致风机损坏。

10.可选的,所述防尘罩背离安装板的一侧呈开口,所述防尘罩位于开口处转动连接有罩门。

11.通过采用上述技术方案,防尘罩设置罩门可方便磨砂轮的维护与更换。

12.可选的,所述吸屑箱一侧呈开口,所述吸屑箱相对内侧壁开设有用于滑移卡接过滤网的卡接槽,所述吸屑箱位于开口处转动连接有用于封闭吸屑箱的箱门,所述卡接槽靠近箱门的一端呈开口设置。

13.通过采用上述技术方案,吸屑箱设置箱门可方便过滤网的维护与更换,进行过滤网的更换时,只需将过滤网从吸屑箱中抽出即可。

14.可选的,所述定位组件包括位于移动台上表面的磁吸定位台,所述磁吸定位台一侧设置有用于控制磁吸定位台通电的开关控制杆,所述磁吸定位台通过通电产生磁性吸附住待加工工件。

15.通过采用上述技术方案,将工件放至磁吸定位台后,利用开关控制杆通电使磁吸定位台产生磁性,从而固定工件,便于对工件进行打磨。

16.可选的,所述升降机构包括转动连接于机箱的第一丝杆,所述机箱在第一丝杆的一侧固定有升降限位杆,所述安装板螺纹套设于第一丝杆,同时所述安装板滑移套设于升降限位杆,所述机箱转动穿设有升降操作杆,所述升降操作杆的一端固定有第一斜齿轮,所述第一丝杆固定有第二斜齿轮,所述第一斜齿轮与第二斜齿轮啮合。

17.通过采用上述技术方案,通过转动升降操作杆带动第一斜齿轮转动,从而带动第二斜齿轮转动,使第一丝杆转动,而安装板螺纹套接于第一丝杆,同时滑移套接于升降限位杆,进而使安装板得以进行升降。

18.可选的,所述机箱设置有操作台,所述操作台连接于移动台且位于移动台下方,所述操作台下表面设置有第一限位组件,所述第一限位组件滑移连接于机箱,所述机箱开设有滑块槽,所述机箱转动连接有第二丝杆,所述第二丝杆转动穿设于滑块槽,所述第二丝杆螺纹连接有滑块,所述滑块位于滑块槽内,所述滑块固定连接于操作台下表面。

19.通过采用上述技术方案,通过转动第二丝杆,使滑块在滑块槽内进行滑移,从而带动操作台在机箱上进行滑移,方便对工件位置进行调整。

20.可选的,所述移动台下表面设置有第二限位组件,所述第二限位组件滑移连接于操作台,所述移动台的下表面固定有移动齿条,所述操作台开设有容纳槽,所述容纳槽两端呈开口设置,所述移动齿条位于容纳槽内,所述操作台转动连接有移动调节杆,所述移动调节杆固定有移动齿轮,所述移动齿轮位于容纳槽内,所述移动齿轮与移动齿条啮合。

21.通过采用上述技术方案,通过转动移动调节杆使移动齿轮转动,从而使齿条能带动移动台进行滑移,且滑移方向与操作台的滑移方向垂直,便于从不同方向对工件的位置进行调整。

22.可选的,所述移动台的一端设置有用于清洁磁吸定位台台面的清洁气缸,所述清洁气缸位于磁吸定位台的一侧,所述清洁气缸的输出轴朝向磁吸定位台,所述清洁气缸的输出轴固定有清洁块,所述清洁块与磁吸定位台台面接触,所述移动台位于磁吸定位台背离清洁气缸的一侧开设有安放槽,所述安放槽内设置有用于收集碎屑的碎屑框。

23.通过采用上述技术方案,当工件加工完后,清洁气缸启动,推动清洁块,清洁块将磁吸定位台上因磁吸定位台磁力残留的碎屑推入碎屑框中,从而保持磁吸定位台的清洁,便于后续工件的加工。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.利用升降机构使安装板实现升降,从而使磨砂轮能够进行升降,方便对工件进行打磨,防尘罩能够缓解打磨时碎屑飞溅的现象,除屑机构能够将碎屑吸入并收集,使平面磨床保持清洁;

26.移动台以及操作台能够进行滑移,便于对工件的位置进行调整,使打磨工作更加

快捷便利;

27.清洁气缸能够对因磁吸定位台的磁性而残留于磁吸定位台台面的碎屑进行清理,防止碎屑影响后续工件的打磨工作。

附图说明

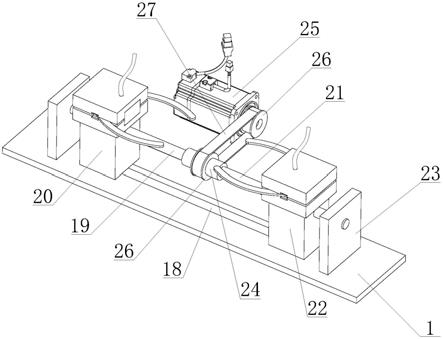

28.图1是本技术实施例的整体结构示意图。

29.图2是本技术实施例中磨砂轮与除屑机构的爆炸结构示意图。

30.图3是本技术实施例中磁吸定位台的结构示意图。

31.图4是本技术实施例中升降机构的结构示意图。

32.图5是本技术实施例中移动台的爆炸结构示意图。

33.图6是本技术实施例中操作台的爆炸结构示意图。

34.附图标记说明:

35.1、机箱;2、操作台;3、移动台;4、定位组件;41、磁吸定位台;42、开关控制杆;5、安装板;6、升降机构;61、升降操作杆;62、第一丝杆;63、升降限位杆;64、第一斜齿轮;65、第二斜齿轮;7、驱动电机;8、磨砂轮;9、防尘罩;10、罩门;11、除屑机构;111、吸屑孔;112、吸屑管;113、吸屑箱;114、箱门;115、风机;116、过滤网;117、卡接槽;12、清洁气缸;13、清洁块;14、安放槽;15、碎屑框;16、第一限位组件;161、t型槽;162、t型块;163、滑块;164、滑块槽;165、第二丝杆;17、第二限位组件;171、燕尾块;172、燕尾槽;18、移动齿条;19、移动齿轮;20、移动调节杆;21、容纳槽。

具体实施方式

36.以下结合附图1-6对本技术作进一步详细说明。

37.本技术实施例公开一种便于清洁的平面磨床。参照图1与图2,一种便于清洁的平面磨床,包括机箱1,机箱1上端水平设置有操作台2,操作台2上表面水平设置有移动台3,移动台3上表面设置有用于固定工件的定位组件4,机箱1位于移动台3的一侧设置有安装板5,机箱1设置有用于对安装板5进行升降的升降机构6,安装板5连接于升降机构6,安装板5靠近移动台3的一侧通过螺钉固定有驱动电机7,驱动电机7的输出轴上套接固定有磨砂轮8。安装板靠近移动台3的一侧通过螺钉固定有呈竖直的防尘罩9,防尘罩9呈中空且下端呈开口,驱动电机7的输出轴穿设于防尘罩9靠近安装板5一侧的侧壁,磨砂轮8位于防尘罩9内,磨砂轮8下端伸出防尘罩9下端开口,防尘罩9背离安装板5的一侧呈开口且开口处铰接有罩门10,便于对磨砂轮8进行维护更换。

38.参照图2,机箱1的一侧设置有除屑机构11,除屑机构11包括设置于机箱1一侧的吸屑箱113,吸屑箱113呈中空,吸屑箱113一侧呈开口,吸屑箱113的开口侧铰接有箱门114。吸屑箱113内设置有过滤网116,吸屑箱113相对内壁均开设有卡接槽117,卡接槽117靠近箱门114的一端呈开口,过滤网116滑移卡接于卡接槽117。吸屑箱113位于过滤网116的上方连接有吸屑管112,防尘罩9的上端开设有吸屑孔111,吸屑管112背离吸屑箱113的一端与吸屑孔111相连。吸屑箱113的一侧设置有风机115,风机115通过管道连接于吸屑箱113位于过滤网116下方的位置,从而防止碎屑进入风机115导致风机115损坏。

39.参照图3,定位组件4包括通过螺钉水平固定于移动台3的呈矩形的磁吸定位台41,

磁吸定位台41内设置有电磁铁与用于对电磁铁供电的供电电路,磁吸定位台41的一侧设置有用于控制磁吸定位台41通电的开关控制杆42,转动开关控制杆42导通供电电路,使供电电路对电磁铁进行通电,进而使电磁铁具有磁性,从而使磁吸定位台41吸附固定工件。移动台3的一端通过螺钉固定有清洁气缸12,清洁气缸12位于磁吸定位台41的一侧,清洁气缸12的输出轴通过螺钉固定有呈矩形的清洁块13,清洁块13的下表面抵接于磁吸定位台41的上表面,移动台3位于磁吸定位台41背离清洁气缸12的一侧开设有安放槽14,安放槽14内设置有用于承接收集碎屑的碎屑框15,打磨完成后,转动开关控制杆42使磁吸定位台41失去磁性,清洁气缸12启动将残留在磁吸定位台41台面的碎屑推至碎屑框15中。

40.参照图4,升降机构6包括转动连接于机箱1的第一丝杆62,机箱1在第一丝杆62的一侧焊接有升降限位杆63,安装板5螺纹套设于第一丝杆62,同时安装板5滑移套设于升降限位杆63,机箱1转动穿设有呈水平的升降操作杆61,升降操作杆61的一端焊接有第一斜齿轮64,第一丝杆62的下端焊接有第二斜齿轮65,第一斜齿轮64与第二斜齿轮65啮合,从而转动操作杆带动第一丝杆62转动,使安装板5实现升降。

41.参照图5,操作台2的下端设置有用于对操作台2进行限位的第一限位组件16,第一限位组件16包括固定连接于操作台2下表面的截面呈t型的t型块162,机箱1上端开设有用于容纳t型块162的t型槽161,t型槽161的截面呈t型,t型块162滑移连接于t型槽161,操作台2的滑移方向与驱动电机7的输出轴的轴向平行。机箱1开设有滑块槽164,机箱1转动连接有第二丝杆165,第二丝杆165转动穿设于滑块槽164,第二丝杆165螺纹连接有滑块163,滑块163可在滑块槽164内进行滑移,滑块163焊接于操作台2下表面。

42.参照图4与6,移动台3的下端设置有用于对移动台3进行限位的第二限位组件17,第二限位组件17包括焊接于移动台3下端的两燕尾块171、开设于操作台2的两燕尾槽172,燕尾块171滑移连接于燕尾槽172,燕尾块171与燕尾槽172的长度方向与驱动电机7的输出轴轴向垂直,从而使移动台3的滑移方向与操作台2的滑移方向垂直。移动台3下端焊接有移动齿条18,移动齿条18位于两燕尾滑块163之间,移动齿条18长度方向与移动台3滑移方向平行,操作台2转动连接有呈水平的移动调节杆20,移动调节杆20的长度方向与移动齿条18的长度方向相垂直,操作台2开设有用于容纳移动齿条18的容纳槽21,容纳槽21的长度方向与移动齿条18的长度方向平行且容纳槽21的两端呈开口,移动调节杆20上焊接有移动齿轮19,移动齿轮19位于容纳槽21内,移动齿轮19与移动齿条18相啮合,从而通过移动调节杆20控制移动台3进行滑移。

43.本技术实施例一种便于清洁的平面磨床的实施原理为:将工件放至磁吸定位台41上,转动开关控制杆42使磁吸定位台41通电产生磁性吸附固定工件,转动第二丝杆165与移动调节杆20使操作台2与移动台3进行滑移,调节工件位置使工件与磨砂轮8对准,转动升降操作杆61,使磨砂轮8下降对工件进行打磨,打磨工件时,打开风机115电源,使打磨时产生的碎屑被吸入吸屑箱113内,打磨完成后,转动开关控制杆42使磁吸定位台41失去磁性,清洁气缸12启动,将残留于磁吸定位台41台面的碎屑推入碎屑框15中,使平面磨床保持清洁。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。