1.本发明属于钢球生产领域,具体是一种用于钢球的快速去毛刺装置及其快速去毛刺方法。

背景技术:

2.钢球根据生产加工工艺分为研磨钢球,锻造钢球,铸造钢球,根据加工材料分为轴承钢球,不锈钢球,碳钢球,铜轴承钢球球和合金球等。

3.但是现有钢球在生产过程中,难以快速对钢球表面的毛刺进行去除,影响钢球后续加工,且钢球去毛刺过程中,难以将已去除毛刺的钢球和毛刺进行分离,致使钢球和毛刺混合,还需经过后续挑选,此外,钢球去毛刺过程中,所使用的冷却水流较多,冷却水难以循环使用,导致资源较为浪费。

技术实现要素:

4.解决的技术问题:

5.针对现有技术的不足,本发明提供了一种用于钢球的快速去毛刺装置及其快速去毛刺方法,解决了背景技术中提到的问题。

6.技术方案:

7.为实现以上目的,本发明通过以下技术方案予以实现:

8.一种用于钢球的快速去毛刺装置,包括:

9.下壳体,所述下壳体的前表面安装有控制器,所述下壳体的内部通过缓冲机构连接有上导料斗,所述上导料斗的底部连接有用于钢球出料的出料管,所述出料管的底端延伸至下壳体的下方;

10.上壳体,所述上壳体固定于下壳体的顶部,所述上壳体的内部设置有若干个用于打磨钢球的内打磨辊和外打磨辊;

11.外转盘,所述外转盘通过轴承安装于下壳体的顶部,且外转盘的内部设置有内转盘,所述内打磨辊通过轴承安装于内转盘上,所述外打磨辊通过轴承安装于外转盘上;

12.传动箱,所述传动箱安装于下壳体的内部顶部,且传动箱通过传动机构带动外转盘和内转盘向不同方向转动;

13.导料孔,所述导料孔开设于下壳体的内部,且导料孔位于外转盘的外侧。

14.在一种可能的实现方式中,所述传动机构包括齿环、第一蜗轮、第二蜗轮、蜗杆和第二电机;

15.所述齿环固定于外转盘的底部,且齿环位于第二蜗轮的外部,所述齿环的内侧与第二蜗轮的外侧啮合连接;

16.所述蜗杆的两端均开设有不同螺旋方向的螺旋槽,所述第一蜗轮和第二蜗轮分别啮合在蜗杆的两端,所述蜗杆的杆身通过转动座与第二电机转动连接;

17.所述第二电机安装于传动箱的内部,且第二电机的传动轴与蜗杆杆身通过链轮和

链条进行传动;

18.所述第一蜗轮的中轴与内转盘相连接;

19.所述第二电机与控制器电性连接。

20.在一种可能的实现方式中,所述缓冲机构包括固定板,所述固定板固定于下壳体的内壁,所述固定板位于上导料斗的下方,所述固定板的顶部固定有导柱,所述导柱贯穿上导料斗,所述导柱的顶部固定有限位板,所述导柱的外部位于上导料斗和固定板之间套设有弹簧。

21.在一种可能的实现方式中,所述下壳体的内部位于上导料斗的下方设置有下导料斗,所述上导料斗的内部由内至外开设有若干个弧形的通孔,所述上导料斗呈v字形结构,所述下导料斗呈倒立的v字形结构,所述下壳体的外壁位于下导料斗的两端均开设有放料孔。

22.在一种可能的实现方式中,所述下壳体的外壁位于出料孔的外侧固定有出料框,所述出料框的内部固定有转辊,所述出料框的前表面安装有第一电机,所述第一电机的传动轴延伸至出料框的内部并与转辊相连接,所述转辊的外部安装有筒状结构的永磁环,所述第一电机与控制器电性连接。

23.在一种可能的实现方式中,所述出料框的外壁开设有出料孔,所述出料孔的内部倾斜固定有刮板,所述刮板与永磁环相接触,所述出料框的外部位于出料孔的一侧下方固定有废料斗。

24.在一种可能的实现方式中,所述上壳体的顶部设置有可拆卸的盖板,所述盖板内部开设有用于钢球穿过的进料孔,所述盖板的底部安装有喷水管,所述下壳体的底部设置有水泵,所述水泵的出水端通过管道与喷水管相连接,所述水泵的进水端通过管道与出料框的底部相连接。

25.一种用于钢球的快速去毛刺装置的快速去毛刺方法,包括以下步骤:

26.将钢球直接投入上壳体中,接着通过控制器打开第二电机,使蜗杆带动第一蜗轮和第二蜗轮转动,由于蜗杆两端的螺旋槽螺旋方向不同,因此,第一蜗轮和第二蜗轮转动方向不同,配合齿环的作用下,可使内转盘和外转盘,一个进行顺时针转动,一个进行逆时针转动,从而使内打磨辊和外打磨辊的转动方向相反,增加了钢球在上壳体内部转动的混乱性,从而快速对钢球上的毛刺进行打磨;

27.打磨过程中,钢球上的毛刺以及初打磨完毕后的钢球会通过与钢球相同大小的导料孔掉入下壳体中的上导料斗上,通过缓冲机构能够降低钢球对上导料斗的损伤,同时也能够增加上导料斗的抖动程度使毛刺快速穿过通孔,由于上导料斗呈v字形结构,因此,钢球会滑落至上导料斗的底部,并从出料管流出,从而实现毛刺与钢球的分离。

28.有益效果:

29.一是,通过第二电机使蜗杆带动第一蜗轮和第二蜗轮转动,由于蜗杆两端的螺旋槽螺旋方向不同,因此,第一蜗轮和第二蜗轮转动方向不同,配合齿环的作用下,可使内转盘和外转盘,一个进行顺时针转动,一个进行逆时针转动,从而使内打磨辊和外打磨辊的转动方向相反,增加了钢球在上壳体内部转动的混乱性,从而快速对钢球上的毛刺进行打磨;

30.二是,通过缓冲机构能够降低钢球对上导料斗的损伤,同时也能够增加上导料斗的抖动程度使毛刺快速穿过通孔,由于上导料斗呈v字形结构,因此,钢球会滑落至上导料

斗的底部,并从出料管流出,从而实现毛刺与钢球的分离;

31.三是,向出料框的内部加水,水流会被水泵抽取并通过管道送到喷水管,从而对上壳体中正在去毛刺的钢球进行喷淋,以降低钢球的温度,同时降低烟尘,之后水流会穿过导料孔、通孔、放料孔后重新进入出料框的内部,以实现水流的循环利用;

32.四是,毛刺会沿着下导料斗的顶部进入出料框中,被转辊上的永磁环吸取,第一电机带动转辊转动,配合刮板,可将永磁环上的毛刺刮落,以将毛刺收集到废料斗中,以提高毛刺收集时的便捷度,由于毛刺被分离,因此,重新进入到出料框内部的水流毛刺含量较少,可降低水循环过程中,毛刺对水泵的损伤。

附图说明

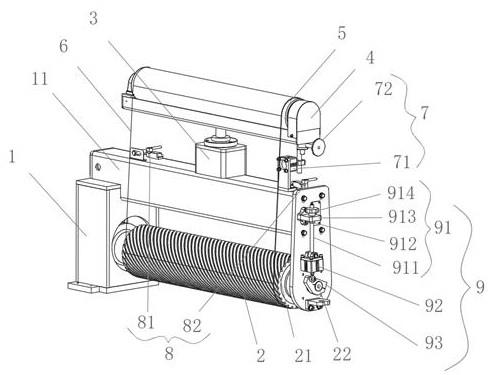

33.图1是本发明的主视图;

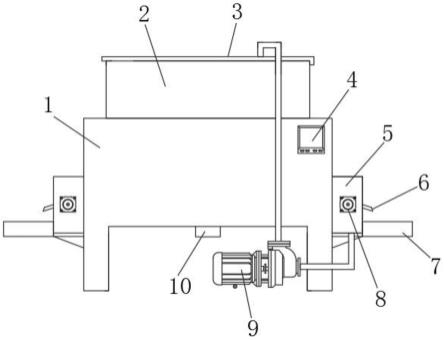

34.图2是本发明下壳体的内部结构示意图;

35.图3是本发明内转盘的俯视图;

36.图4是本发明传动箱的内部结构示意图;

37.图5是图2中的a部放大图;

38.图6是本发明上导料斗的俯视图;

39.图7是图2中的b部放大图;

40.图8是本发明出料框的剖视图。

41.附图标记:1、下壳体;2、上壳体;3、盖板;4、控制器;5、出料框;6、刮板;7、废料斗;8、第一电机;9、水泵;10、出料管;11、喷水管;12、进料孔;13、下导料斗;14、放料孔;15、转辊;16、上导料斗;17、通孔;18、外转盘;19、内转盘;20、内打磨辊;21、外打磨辊;22、导料孔;23、齿环;24、第一蜗轮;25、第二蜗轮;26、蜗杆;27、第二电机;28、传动箱;29、限位板;30、固定板;31、弹簧;32、出料孔;33、永磁环;34、导柱。

具体实施方式

42.本技术实施例通过提供一种用于钢球的快速去毛刺装置及其快速去毛刺方法,解决现有技术中的问题。

43.本技术实施例中的技术方案为解决上述问题,总体思路如下:

44.实施例1:

45.本实施例的具体结构,如图1和5所示,一种用于钢球的快速去毛刺装置,包括:

46.下壳体1,下壳体1的前表面安装有控制器4,下壳体1的内部通过缓冲机构连接有上导料斗16,上导料斗16的底部连接有用于钢球出料的出料管10,出料管10的底端延伸至下壳体1的下方;

47.上壳体2,上壳体2固定于下壳体1的顶部,上壳体2的内部设置有若干个用于打磨钢球的内打磨辊20和外打磨辊21;

48.外转盘18,外转盘18通过轴承安装于下壳体1的顶部,且外转盘18的内部设置有内转盘19,内打磨辊20通过轴承安装于内转盘19上,外打磨辊21通过轴承安装于外转盘18上;

49.传动箱28,传动箱28安装于下壳体1的内部顶部,且传动箱28通过传动机构带动外转盘18和内转盘19向不同方向转动;

50.导料孔22,导料孔22开设于下壳体1的内部,且导料孔22位于外转盘18的外侧。

51.在一些示例中,传动机构包括齿环23、第一蜗轮24、第二蜗轮25、蜗杆26和第二电机27;

52.齿环23固定于外转盘18的底部,且齿环23位于第二蜗轮25的外部,齿环23的内侧与第二蜗轮25的外侧啮合连接;

53.蜗杆26的两端均开设有不同螺旋方向的螺旋槽,第一蜗轮24和第二蜗轮25分别啮合在蜗杆26的两端,蜗杆26的杆身通过转动座与第二电机27转动连接;

54.第二电机27安装于传动箱28的内部,且第二电机27的传动轴与蜗杆26杆身通过链轮和链条进行传动;

55.第一蜗轮24的中轴与内转盘19相连接;

56.第二电机27与控制器4电性连接。

57.通过上述技术方案:

58.使用时,将钢球直接投入上壳体2中,接着通过控制器4打开第二电机27,使蜗杆26带动第一蜗轮24和第二蜗轮25转动,由于蜗杆26两端的螺旋槽螺旋方向不同,因此,第一蜗轮24和第二蜗轮25转动方向不同,配合齿环23的作用下,可使内转盘19和外转盘18,一个进行顺时针转动,一个进行逆时针转动,从而使内打磨辊20和外打磨辊21的转动方向相反,增加了钢球在上壳体2内部转动的混乱性,从而快速对钢球上的毛刺进行打磨。

59.实施例2:

60.本实施例的具体结构,如图1、图2、图6、图7和8所示,缓冲机构包括固定板30,固定板30固定于下壳体1的内壁,固定板30位于上导料斗16的下方,固定板30的顶部固定有导柱34,导柱34贯穿上导料斗16,导柱34的顶部固定有限位板29,导柱34的外部位于上导料斗16和固定板30之间套设有弹簧31。

61.下壳体1的内部位于上导料斗16的下方设置有下导料斗13,上导料斗16的内部由内至外开设有若干个弧形的通孔17,上导料斗16呈v字形结构,下导料斗13呈倒立的v字形结构,下壳体1的外壁位于下导料斗13的两端均开设有放料孔14。

62.在一些示例中,下壳体1的外壁位于出料孔32的外侧固定有出料框5,出料框5的内部固定有转辊15,出料框5的前表面安装有第一电机8,第一电机8的传动轴延伸至出料框5的内部并与转辊15相连接,转辊15的外部安装有筒状结构的永磁环33,第一电机8与控制器4电性连接。

63.在一些示例中,出料框5的外壁开设有出料孔32,出料孔32的内部倾斜固定有刮板6,刮板6与永磁环33相接触,出料框5的外部位于出料孔32的一侧下方固定有废料斗7。

64.在一些示例中,上壳体2的顶部设置有可拆卸的盖板3,盖板3内部开设有用于钢球穿过的进料孔12,盖板3的底部安装有喷水管11,下壳体1的底部设置有水泵9,水泵9的出水端通过管道与喷水管11相连接,水泵9的进水端通过管道与出料框5的底部相连接。

65.通过采用上述技术方案:

66.打磨过程中,钢球上的毛刺以及初打磨完毕后的钢球会通过与钢球相同大小的导料孔22掉入下壳体1中的上导料斗16上,通过缓冲机构能够降低钢球对上导料斗16的损伤,同时也能够增加上导料斗16的抖动程度使毛刺快速穿过通孔17,由于上导料斗16呈v字形结构,因此,钢球会滑落至上导料斗16的底部,并从出料管10流出,从而实现毛刺与钢球的

分离;

67.此过程中,向出料框5的内部加水,水流会被水泵9抽取并通过管道送到喷水管11,从而对上壳体2中正在去毛刺的钢球进行喷淋,以降低钢球的温度,同时降低烟尘,之后水流会穿过导料孔22、通孔17、放料孔14后重新进入出料框5的内部,以实现水流的循环利用;

68.毛刺穿过通孔17后会掉落在下导料斗13的顶部,由于下导料斗13呈倒立的v字形结构,因此,毛刺会沿着下导料斗13的顶部向放料孔14的方向移动进而进入出料框5中,毛刺进入出料框5内部后会被转辊15上的永磁环33吸取,之后第一电机8带动转辊15转动,配合刮板6的作用下,可将永磁环33上的毛刺刮落,以将毛刺收集到废料斗7中,以提高毛刺收集时的便捷度,由于毛刺被分离,因此,重新进入到出料框5内部的水流毛刺含量较少,可降低水循环过程中,毛刺对水泵9的损伤。

69.实施例3:

70.本实施例的具体结构,如图1-8所示,一种用于钢球的快速去毛刺装置的快速去毛刺方法,包括以下步骤:

71.将钢球直接投入上壳体2中,接着通过控制器4打开第二电机27,使蜗杆26带动第一蜗轮24和第二蜗轮25转动,由于蜗杆26两端的螺旋槽螺旋方向不同,因此,第一蜗轮24和第二蜗轮25转动方向不同,配合齿环23的作用下,可使内转盘19和外转盘18,一个进行顺时针转动,一个进行逆时针转动,从而使内打磨辊20和外打磨辊21的转动方向相反,增加了钢球在上壳体2内部转动的混乱性,从而快速对钢球上的毛刺进行打磨;

72.打磨过程中,钢球上的毛刺以及初打磨完毕后的钢球会通过与钢球相同大小的导料孔22掉入下壳体1中的上导料斗16上,通过缓冲机构能够降低钢球对上导料斗16的损伤,同时也能够增加上导料斗16的抖动程度使毛刺快速穿过通孔17,由于上导料斗16呈v字形结构,因此,钢球会滑落至上导料斗16的底部,并从出料管10流出,从而实现毛刺与钢球的分离。

73.最后应说明的是:显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。