1.本发明涉及钢铁冶炼技术领域,尤其涉及一种提高连铸中间包停浇钢水收得率方法。

背景技术:

2.在钢铁冶炼中,中间包是一个耐火材料容器,首先接受从钢包浇下来的钢水,然后再由中间包水口分配到各个结晶器中去,在连铸浇注末期,中间包液面到了一个临界高度就停止浇注,中间包就有残钢损失,降低钢水收得率,并且中间包产生残钢,需要进行回收处理,必然增加加工成本;

3.现有技术中,在连铸生产末期,即浇注到最后1炉时,随着中间包钢水液面下降,采用降低中间包各钢流拉速方法,并保留中间包钢水2-5吨停浇,中间包钢水收得率低,这种方式,没有考虑尾坯定尺长度,中间包各流尾坯不能准确控制12米定尺,产生较多12米以下非尺坯,非尺坯不能按要求组织入加热炉轧制,长度少于12米非尺钢坯仍然判为废品;且中间包残余钢水在2-5吨停浇,不仅降低钢水收得率,而且增加中间包残钢加工成本,浪费大量人力物力,也降低了钢水收得率,因此,本发明提出一种提高连铸中间包停浇钢水收得率方法以解决现有技术中存在的问题。

技术实现要素:

4.针对上述问题,本发明提出一种提高连铸中间包停浇钢水收得率方法,该提高连铸中间包停浇钢水收得率方法在浇注最后1炉钢时,实施堵4个水口钢流,只留中间水口1条流拉钢,可提高钢坯质量,缩短拉钢时间。

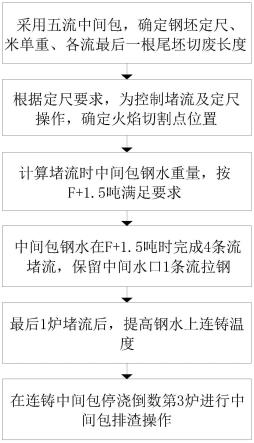

5.为实现本发明的目的,本发明通过以下技术方案实现:一种提高连铸中间包停浇钢水收得率方法,包括以下步骤:

6.s1:连铸采用五流中间包,钢坯定尺为x米,钢坯米单重为y吨/米,各流最后一根尾坯切废长度为n米;

7.s2:根据x米定尺要求,为控制堵流及定尺操作,在出坯轨道方向距离结晶器口x米 x米 n米=t米位置处选择为火焰切割点位置;

8.s3:计算堵流时中间包钢水重量:钢坯定尺x米,1条流共定尺2支,中间包最后一根尾坯切废定为5n米,定尺钢坯需要钢水量为y吨/米

×

x米

×

2条坯

×

1条流 5n米

×

y吨/米=f吨,按f 1.5吨满足要求;

9.s4:中间包钢水在f 1.5吨时分别完成4条流堵流,只保留中间水口1条流拉钢,最后中间包钢水全部拉完时,堵中间包中间流;

10.s5:最后1炉堵流后,提高钢水上连铸温度;

11.s6:在连铸中间包停浇倒数第3炉进行中间包排渣操作。

12.进一步改进在于:所述s2中,在出坯轨道方向距离结晶器口t米位置处选择为火焰切割点位置,达到2根x米定尺,1根尾坯切废n米要求。

13.进一步改进在于:所述s3中,定尺钢坯需要钢水量为f吨,由于各流堵流时间存在差异,预留钢水量,按f 1.5吨满足要求。

14.进一步改进在于:所述s4中,具体操作为:在中间包浇注末期最后1炉时,随着中间包钢水液面下降,通过中间包电子秤计算好钢水重量,在中间包钢水重量达到规定重量f 1.5吨时,实施中间包水口4条流堵流操作,堵流时间为各流火焰切割点开始火焰切割时刻进行相应水口堵流,对4条流最后一根尾坯定尺控制,最后中间包钢水全部拉完时,堵中间包中间流,对中间流最后一根尾坯实现定尺控制。

15.进一步改进在于:所述s4中,当中间包钢水为f 1.5吨后,只有单流拉钢时,根据钢水过热度情况,将拉速提高0.3-0.8米/min,缩短拉钢时间。

16.进一步改进在于:所述s5中,最后1炉堵流后,将钢水上连铸温度提高3-8℃。

17.进一步改进在于:所述s6中,在连铸中间包停浇倒数第3炉进行中间包排渣操作,用于减少最后1炉中间包液面下降后,所出现的钢水卷渣现象。

18.本发明的有益效果为:

19.1、本发明在浇注最后1炉钢时,实施堵4个水口钢流,只留中间水口1条流拉钢,可提高钢坯质量,缩短拉钢时间。

20.2、本发明利用中间包电子称计算中间包堵流初始钢水量,方便把控尾坯钢坯定尺。

21.3、本发明利用钢坯火焰切割位置作为堵流时间点,准确控制各流尾坯定尺,提高钢产量。

22.4、本发明拉空中间包残留钢水,提高钢水收得率。

23.5、本发明中间包没有残留钢水,减少中间包残钢加工费用。

附图说明

24.图1为本发明的流程图。

具体实施方式

25.为了加深对本发明的理解,下面将结合实施例对本发明做进一步详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

26.实施例一

27.根据图1所示,本实施例提出了一种提高连铸中间包停浇钢水收得率方法,包括以下步骤:

28.s1:连铸采用五流中间包,钢坯定尺为x米,钢坯米单重为y吨/米,各流最后一根尾坯切废长度为n米;

29.s2:根据x米定尺要求,为控制堵流及定尺操作,在出坯轨道方向距离结晶器口x米 x米 n米=t米位置处选择为火焰切割点位置;

30.s3:计算堵流时中间包钢水重量:钢坯定尺x米,1条流共定尺2支,中间包最后一根尾坯切废定为5n米,定尺钢坯需要钢水量为y吨/米

×

x米

×

2条坯

×

1条流 5n米

×

y吨/米=f吨,按f 1.5吨满足要求;

31.s4:中间包钢水在f 1.5吨时分别完成4条流堵流,只保留中间水口1条流拉钢,最

后中间包钢水全部拉完时,堵中间包中间流;

32.s5:最后1炉堵流后,提高钢水上连铸温度;

33.s6:在连铸中间包停浇倒数第3炉进行中间包排渣操作。

34.本发明在浇注最后1炉钢时,实施堵4个水口钢流,只留中间水口1条流拉钢,可提高钢坯质量,缩短拉钢时间;且本发明利用中间包中间水口拉钢将残留钢水变成合格钢坯,有效提高连铸中间包末期钢水收得率,中间包没有残留钢水,减少中间包残钢加工费用,达到降低炼钢生产成本目的。

35.实施例二

36.本实施例提出了一种提高连铸中间包停浇钢水收得率方法,包括以下步骤:

37.连铸采用五流中间包,在浇注最后1炉钢时,先堵左右两边共4条流,保流中间包中间一条流拉钢。

38.中间包水口堵流时间设定在各流钢坯火焰切割点位置开始火焰切割时,实施对应水口开始堵流。

39.连铸钢坯火焰切割点位置确定:根据钢坯定尺为x米,钢坯米单重为y吨/米,各流最后一根尾坯切废长度为n米,为方便控制堵流及定尺操作,火焰切割点位置选择在出坯轨道方向距离结晶器口x米 x米 n米=t米位置。达到2根x米定尺,1根尾坯切废n米要求。

40.首先预测中间包钢水重量为多少时,实施中间包堵流:堵上中间包左右两边共4条流,保流中间包中间一条流拉钢,钢坯定尺x米,1条流共定尺2支,中间包最后一根尾坯切废定为5n米,定尺钢坯需要钢水量y吨/米

×

x米

×

2条坯

×

1条流 5n米

×

y吨/米=f吨。由于各流堵流时间有差异,预留一定钢水量,按f 1.5吨可满足要求,即中间包钢水在f 1.5吨时分别完成4条流堵流,只保留中间水口1条流拉钢,最后中间包钢水全部拉完时,堵中间包中间流。可提高钢坯质量,缩短拉钢时间。

41.堵水口操作:在中间包浇注末期最后1炉时,随着中间包钢水液面下降,通过中间包电子秤计算好钢水重量,在中间包钢水重量达到规定重量f 1.5吨时,实施中间包水口4条流堵流操作,堵流时间规定为各流火焰切割点开始火焰切割时刻进行相应水口堵流,实现各流最后一根尾坯定尺控制;最后中间包钢水全部拉完时,堵中间包中间流,对中间流最后一根尾坯实现定尺控制。其中,当中间包钢水为f 1.5吨后,只有单流拉钢时,根据钢水过热度情况,拉速可提高0.3-0.8米/min,缩短拉钢时间。

42.综上,大大减少非定尺废坯量,提高定尺坯量,同时减少中间包残留钢,提高连铸中间包钢水收得率,降低成本目的。

43.钢水温度控制:最后1炉堵流后,钢水上连铸温度可适当提高3-8℃。

44.中间包排渣:在连铸中间包停浇倒数第3炉进行中间包排渣操作,可减少最后1炉中间包液面下降后,出现钢水卷渣现象。

45.验证例:

46.连铸采用五流中间包,钢坯定尺为12米,钢坯米单重为0.187吨/米,各流最后一根尾坯切废长度为1米。

47.火焰切割点位置确定:根据12米定尺要求,为方便控制堵流及定尺操作,火焰切割点位置选择在出坯轨道方向距离结晶器口12米 12米 1米=25米位置。达到2根12米定尺,1根尾坯切废1米要求。

48.中间包尾坯定尺12米,在堵流时中间包钢水重量控制:先关闭第1流、第2流、第4流、第5流共4条流,只用第3条流共1条流拉钢,钢坯定尺12米,1条流共定尺2支,中间包最后一根尾坯切废定为5米,定尺钢坯需要钢水量0.187吨/米

×

12米

×

2条坯

×

1条流 5米

×

0.187吨/米=5.5吨。由于各流堵流时间有差异,预留一定钢水量,按7吨可满足要求,即中间包钢水在7.0吨时关闭第1流、第2流、第4流、第5流共4条流,只保留第3流拉钢,最后中间包钢水全部拉完时,堵中间包第3流。

49.堵水口操作:在中间包浇注末期最后1炉时,随着中间包钢水液面下降,通过中间包钢水电子秤计算好钢水重量,在中间包钢水重量达到规定重量7.0吨时,实施中间包水口堵流操作,堵流时间规定为在第1流、第2流、第4流、第5流,火焰切割点开始火焰切割时刻进行相应水口堵流,实现第1流、第2流、第4流、第5流最后一根尾坯定尺控制;最后中间包钢水全部拉完时,堵中间包第3流,第3流最后一根尾坯实现定尺控制。

50.钢水温度控制:最后1炉钢上连铸温度,可适当提高3-8℃。

51.中间包排渣:在连铸中间包停浇倒数第3炉进行中间包排渣操作。

52.拉速控制:实施堵流后单流拉钢时,拉速可提高0.3-0.8米/min。

53.该提高连铸中间包停浇钢水收得率方法在浇注最后1炉钢时,实施堵4个水口钢流,只留中间水口1条流拉钢,可提高钢坯质量,缩短拉钢时间;且本发明利用中间包钢水电子秤量工具,通过计算中间包钢水量与各流尾坯定尺坯量,进行部分钢流堵流,使各流尾坯准确控制在x米定尺要求,杜绝超长非定尺钢坯的报废;同时,本发明利用钢坯火焰切割位置作为堵流时间点,准确控制各流尾坯定尺x米,提高钢产量;另外,本发明利用中间包中间水口拉钢将残留钢水变成合格钢坯,有效提高连铸中间包末期钢水收得率,中间包没有残留钢水,减少中间包残钢加工费用,达到降低炼钢生产成本目的。

54.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。