一种高含水生物质废弃物的化学链气化制氢及co2固定方法

技术领域

1.本发明涉及一种高含水生物质废弃物的化学链气化制氢及co2固定方法,属于生物质废弃物资源化利用领域。

背景技术:

2.世界经济的快速发展以及人类的日常活动导致大气中的温室气体浓度不断增加,引起全球气候变暖,其中,co2对全球升温的贡献是最大的,在过去近200年里,全世界共向大气层排放了数万亿吨的co2。

3.我国作为农业大国,生物质能资源丰富,但在使用生物质的同时产生了大量的废弃物,其处理方式均以直接燃烧为主,利用率不高;不仅造成了严重的环境污染问题,而且还造成了巨大的能源浪费,并且大量co2和ch4的排放也将造成了极大的c损失,有效地处理生物质废弃物已成为当务之急。因此,生物质废弃物的处理,是控制环境卫生、减少公害的重要环节,实现变废为宝、化害为利。

4.本发明通过化学链气化技术,利用载氧体做氧化剂,将高含水生物质废物的热解产物气化并利用cao将产生的co2吸收富集以便于集中处理和利用,同时得到富h2的高质量燃料。资源化利用是从源头上防治污染的有效手段,在处理过程中,实现了热解气多联产以及废弃物的有效利用,降低了处理co2所需的能源消耗,实现了废物的综合利用。预期可取得良好的经济效益和社会效益,对于调整碳资源结构,减少向大气中排放温室气体具有深刻意义。

技术实现要素:

5.本发明采用热解-气化-固定耦合的方式,利用生物质废弃物的自身水分进行气化,并采用两段固定床反应器使挥发分与载氧体有充分的反应时间,降低气化后的焦油产量,提高气化气的品质,cao的加入更进一步促进反应的进行,提升产气率的同时,也起到了固定co2的作用,改善了合成气的品质。

6.技术方案:本发明的目的在于提供一种成本低、能源转化效率高、产氢效率高的基于化学链气化的生物质废弃物制氢及co2固定方法。

7.包括如下步骤:

8.(1)化学链气化过程:在保护气n2吹扫下,两段固定床反应器按照升温程序达到反应温度,待炉体环境稳定后,将预处理后的载氧体铁矿石和生物质分别放在上、下两段反应管中,将上下反应管从外反应管的两端同时插入,在迅速升温过程中,下段反应器产生热解气和生物质焦,热解气与下管所通入的水蒸气混合后通过载氧体床层,利用载氧体中包含的晶格氧进行化学链气化反应。

9.(2)co2固定过程:co2固定反应器按照升温程序达到反应温度,待炉体环境稳定后,通入气化所得气体,其中的co2被cao固定生成caco3,同时未完全反应的热解气在cao处发生二次反应,最终产物经过冷阱冷却和变色硅胶干燥后排出,得到高浓度h2作为清洁燃料。

10.(3)载氧体回收过程:待反应结束后,保持双层固定床反应器温度不变,通入空气,将还原态的载氧体氧化,恢复晶格氧,用于后续化学链气化实验的循环使用。

11.(4)cao回收过程:待反应结束后,将co2固定反应器的固体产物进行高温煅烧,重新得到cao固定剂,用于后续co2固定实验的循环使用。

12.步骤(1)中所述的载氧体为铁矿石,其化学成分的质量百分比如下: fe2o3:40%-60%、sio2:32.64%、cao:4%-13%、al2o3:0.4%-1.8%、mgo:3.5-5%。

13.步骤(1)中所述的载氧体铁矿石的预处理方法为筛分选取60目以下的铁矿石放入马弗炉内,设置温度从室温以3℃/min的升温速率至450℃,恒温 1h,使其获得多孔结构,待铁矿石冷却后作为新鲜载氧体使用。

14.步骤(1)中所述的生物质废弃物化学成分的质量百分比如下: c:35%-50%、s:0.1%-0.5%、n:0.05%-1%、h:4%-7%、m

ad

:50%-60%、a

ad

:0.1%-10%、 v

ad

:65%-80%、fc

ad

:10%-20%。

15.步骤(1)中所述高含水生物质的预处理方法为在105℃烘箱内干燥10h 后,破碎筛分到60目以下。

16.步骤(1)中所述的两段固定床反应器,下段反应器以10℃/min的速度持续升温到700℃,上段反应器以10℃/min的速度持续升温到700℃-900℃。

17.步骤(1)中所述保护气n2流量为200ml/min。

18.步骤(1)中所述水蒸气为干燥高含水生物质中所得的水分,并以 0.1ml/min的速度从下反应管通入到双层固定床反应器中参与气化反应。

19.步骤(2)中所述的co2固定反应器以10℃/min的速度持续升温到500℃。

20.步骤(3)中所述的通入空气流量为200ml/min。

21.步骤(4)中所述的caco3煅烧温度为900℃。

22.本发明的优点是:

23.(1)气化用水为生物质废弃物自身水分,减少废物排出,实现生物质废弃物的充分利用;

24.(2)利用化学链气化技术,得到富h2清洁燃料;

25.(3)利用耦合工艺固定co2,降低处理成本;

26.(4)实现载氧体和co2固定剂的循环利用;

27.(5)优化传统化学链气化装置,利用热解-气化-固定耦合将载氧体、生物质和固定剂分离,便于后续处理的循环使用,降低了载氧体的损耗。

附图说明

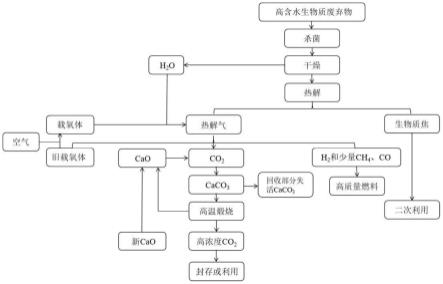

28.图1为本发明的技术路线示意图。

29.图2为本发明的实验装置示意图。

30.图中,1、氮气;2、质量流量计;3、热电偶;4、下反应管;5、外反应管;6、上反应管;7、电炉;8、水冷器;9、出气口;10、收油罐;11、石英反应管;12、冷阱;13、过滤器;14、气相色谱仪;15、计算机;16、注射泵;17、水蒸气发生器;18、水蒸气进气管。

具体实施方式

31.为了更好的理解本发明,下面结合实施例和说明书附图对本发明作进一步的说明,实施例只用于解释本说明,不会对发明构成任何限定。

32.实施例1:一种高含水生物质废弃物的化学链气化制氢及co2固定方法,其按照以下步骤进行:

33.在两段固定床反应器上,使用200ml/min n2保护气进行吹扫,下段反应器以10℃/min的速度持续升温到700℃,上段反应器以10℃/min的速度持续升温到700℃,待炉体环境稳定后,按照干燥生物质废弃物(c):载氧体(o) =1的摩尔比,将6.52g载氧体铁矿石(fe2o3:42.29%、sio2:8.83%、cao:12.56%、 al2o3:0.68%、mgo:1.23%)和5g干燥生物质(c:46.53%、s:0.064%、n:0.08%、 h:5.99%、m

ad

:8.54%、a

ad

:0.38%、v

ad

:75.83%、fc

ad

:15.52%)分别放在上、下两段反应管中,将上、下两段反应管同时从外反应管的两端插入,并通入 0.1ml/min水蒸气与产生热解气混合通过铁矿石床层,利用载氧体中包含的晶格氧进行化学链气化反应。

34.按照干燥生物质废弃物(c):cao(o)=1的摩尔比,在co2固定反应器内放入10.86g cao,并以10℃/min的速度持续升温到500℃,两段固定床反应器得到的气体产物进入co2固定反应器,部分co2被cao固定生成caco3,同时未完全反应的热解气在cao处发生二次反应,剩余气体经过-10℃冷阱冷却和变色硅胶干燥后排出,反应时间共计1h。

35.最终的得到的h2产率为0.145m3/(kg干燥生物质)为纯热解时产氢率的 2.08倍,在加入固定剂后,产物h2的体积占比从原来的34.09%提高到了58.24%, co2固定效率为97.36%。

36.实施例2:一种高含水生物质废弃物的化学链气化制氢及co2固定方法,其按照以下步骤进行:

37.在两段固定床反应器上,使用200ml/min n2保护气进行吹扫,下段反应器以10℃/min的速度持续升温到700℃,上段反应器以10℃/min的速度持续升温到800℃,待炉体环境稳定后,按照干燥生物质废弃物(c):载氧体(o) =1的摩尔比,将6.52g载氧体铁矿石(fe2o3:42.29%、sio2:8.83%、cao:12.56%、 al2o3:0.68%、mgo:1.23%)和5g干燥生物质(c:46.53%、s:0.064%、n:0.08%、 h:5.99%、m

ad

:8.54%、a

ad

:0.38%、v

ad

:75.83%、fc

ad

:15.52%)分别放在上、下两段反应管中,将上、下两段反应管同时从外反应管的两端插入安装,并通入0.1ml/min水蒸气与产生热解气混合通过铁矿石床层,利用载氧体中包含的晶格氧进行化学链气化反应。

38.按照干燥生物质废弃物(c):cao(o)=1的摩尔比,在co2固定反应器放入10.86g cao,并以10℃/min的速度持续升温到500℃,两段固定床反应器得到的气体产物进入co2固定反应器,部分co2被cao固定生成caco3,同时未完全反应的热解气在cao处发生二次反应,剩余气体经过-10℃冷阱冷却和变色硅胶干燥后排出,反应时间共计1h。

39.最终的得到的h2产率为0.217m3/(kg干燥生物质)为纯热解时产氢率的 3.11倍,在加入固定剂后,产物h2的体积占比从原来的38.93%提高到了54.80%, co2固定效率为79.62%。

40.实施例3:一种高含水生物质废弃物的化学链气化制氢及co2固定方法,其按照以下步骤进行:

41.在两段固定床反应器上,使用200ml/min n2保护气进行吹扫,下段反应器以10℃/min的速度持续升温到700℃,上段反应器以10℃/min的速度持续升温到900℃,待炉体环境稳定后,按照干燥生物质废弃物(c):载氧体(o) =1的摩尔比,将6.52g载氧体铁矿石(fe2o3:42.29%、sio2:8.83%、cao:12.56%、 al2o3:0.68%、mgo:1.23%)和5g干燥生物质(c:46.53%、s:0.064%、n:0.08%、 h:5.99%、m

ad

:8.54%、a

ad

:0.38%、v

ad

:75.83%、fc

ad

:15.52%)分别放在上、下两段反应管中,将上、下两段反应管同时从外反应管的两端插入安装,并通入0.1ml/min水蒸气与产生热解气混合通过铁矿石床层,利用载氧体中包含的晶格氧进行化学链气化反应。

42.按照干燥生物质废弃物(c):cao(o)=1的摩尔比,在co2固定反应器放入10.86g cao,并以10℃/min的速度持续升温到500℃,两段固定床反应器得到的气体产物进入co2固定反应器,部分co2被cao固定生成caco3,同时未完全反应的热解气在cao处发生二次反应,剩余气体经过-10℃冷阱冷却和变色硅胶干燥后排出,反应时间共计1h。

43.最终的得到的h2产率为0.291m3/(kg干燥生物质)为纯热解时产氢率的 4.17倍,在加入固定剂后,产物h2的体积占比从原来的34.65%提高到了58.77%, co2固定效率为86.18%。

44.实施例4:一种高含水生物质废弃物的化学链气化制氢及co2固定方法,其按照以下步骤进行:

45.在两段固定床反应器上,使用200ml/min n2保护气进行吹扫,下段反应器以10℃/min的速度持续升温到700℃,上段反应器以10℃/min的速度持续升温到900℃,待炉体环境稳定后,按照干燥生物质废弃物(c):载氧体(o)=1 的摩尔比,将6.52g载氧体铁矿石(fe2o3:42.29%、sio2:8.83%、cao:12.56%、 al2o3:0.68%、mgo:1.23%)和5g干燥生物质(c:46.53%、s:0.064%、n:0.08%、 h:5.99%、m

ad

:8.54%、a

ad

:0.38%、v

ad

:75.83%、fc

ad

:15.52%)分别放在上、下两段反应管中,将上、下两段反应管同时从外反应管的两端插入安装,并通入0.1ml/min水蒸气与产生热解气混合通过铁矿石床层,利用载氧体中包含的晶格氧进行化学链气化反应。

46.按照干燥生物质废弃物(c):cao(o)=0.5的摩尔比,在co2固定反应器放入21.72g cao,并以10℃/min的速度持续升温到500℃,两段固定床反应器得到的气体产物进入co2固定反应器,部分co2被cao固定生成caco3,同时未完全反应的热解气在cao处发生二次反应,剩余气体经过-10℃冷阱冷却和变色硅胶干燥后排出,反应时间共计1h。

47.最终的得到的h2产率为0.330m3/(kg干燥生物质)为纯热解时产氢率的 4.74倍,在加入固定剂后,产物h2的体积占比从原来的34.65%提高到了65.92%, co2固定效率为96.75%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。