1.本技术涉及面料生产工艺领域,更具体地说,它涉及一种耐磨耐水复合面料及其制备方法。

背景技术:

2.布艺沙发是现在主流的沙发种类之一,因为柔软舒适而广受消费者喜爱,布艺沙发的面料可以分为全涤,全棉,亚麻等多种纤维组成的面料,也有很多化学面料是几种不同的限位混合在一起的,根据需求的不同,面料之间也存在着差异,各自的性能也均不同。

3.现有的沙发面料,其耐磨性能和防水性能较差,长期使用,面料在不断摩擦的过程中,容易破损,导致面料的受用寿命减少,并且面料的防水性能也较差,当水或者饮料洒至面料上时,容易被面料吸收,致使面料的被污染,不及时清理会使面料受损,且产生难以去除的污渍。

4.针对上述中的相关技术,发明人认为现有的沙发面料耐磨性能和防水性能较差。

技术实现要素:

5.为了提高面料的耐磨性和防水性,本技术提供一种耐磨耐水复合面料。

6.本技术提供的一种耐磨耐水复合面料采用如下的技术方案:第一方面,本技术提供一种耐磨耐水复合面料,采用如下的技术方案:一种耐磨耐水复合面料,包括面料本体,所述面料本体表面涂覆有耐磨防水涂层,所述面料本体在涂覆耐磨防水涂层之前先浸渍于预处理液中进行预处理,所述耐磨防水涂层的涂层胶料包括以下重量份的原料:30-45份的聚乙烯醇树脂、450-700份的去离子水、3-7份的硅酸钠、10-20份的磷酸、2-3份的羧甲基纤维素、3-4份的纳米银、5-10份的聚磷酸铵、2-3份的抗静电剂、1-2份的抗起毛起球剂、1-1.5份的渗透剂jfc。

7.通过采用上述技术方案,聚乙烯醇树脂制备的涂层具有很好的成膜性、黏附性,并且强度高、耐磨性很好,但亲水性较好;而硅酸钠能够与聚乙烯醇的羟基发生交联反应,使聚乙烯醇的涂层变为疏水性;磷酸是硅酸钠和聚乙烯醇交联的催化剂,并且使用磷酸为催化剂,使耐磨防水涂层表面平整且透明;羧甲基纤维素可以很好的溶于水溶性树脂中,并且可以使聚乙烯醇树脂均匀的分散在水中,并且起到增稠的作用,从而使耐磨防水涂层的性能更好;抗静电剂可以赋予面料抗静电性能,抗起毛起球剂可以使面料抗起球,并且一定程度上提高耐磨性能,渗透剂可以使涂层胶料更好的渗透进面料本体中,从而提高面料本体的性能;纳米银具有抗菌性能,提高面料本体的抗菌性;聚磷酸铵具有较好的阻燃性能,能够提高面料本体的阻燃性能。

8.优选的,所述聚乙烯醇树脂、硅酸钠、磷酸的质量比为1:0.12-0.15:0.35-0.45。

9.通过采用上述技术方案,硅酸钠与聚乙烯醇的质量比会影响耐磨防水涂层的防水性能,若是硅酸钠加入较少,聚乙烯醇中的羟基不能反应完全,导致防水性能较低,而硅酸钠加入量过多时,会使反应环境呈弱酸性或碱性,硅酸容易透过氧联反应生成凝胶,使硅酸

钠不易与聚乙烯醇反应;而;磷酸的加入量不同时,也会对反应速率、凝胶率产生影响,从而影响耐磨防水涂层的防水性和耐磨性;本技术提出一种最佳的聚乙烯醇树脂、硅酸钠、磷酸的质量比,使耐磨防水涂层的性能最佳。

10.优选的,所述耐磨防水涂层的涂层胶料的制备,包括以下步骤:步骤1:将计量准确的聚乙烯醇树脂、去离子水、羧甲基纤维素混合搅拌均匀,温度控制在20-25℃,搅拌10-15min,然后升温至95-100℃后,持续搅拌并保温2-2.5h,制得聚乙烯醇溶液;步骤2:向聚乙烯醇溶液中加入计量准确的磷酸,并控制温度为70-75℃,搅拌3-5min后,加入计量准确的硅酸钠,持续搅拌2-2.5h,制得聚乙烯醇凝胶;步骤3:向聚乙烯醇凝胶中加入计量准确的纳米银、聚磷酸铵、抗静电剂、抗起毛起球剂、渗透剂jfc,混合搅拌20-25min,制得耐磨防水涂层的涂层胶料。

11.通过采用上述技术方案,先将聚乙烯醇树脂、去离子水、羧甲基纤维素混合,羧甲基纤维素可使聚乙烯醇树脂充分分散于去离子水中,并且先于低温混合,使聚乙烯醇树脂充分溶胀、分散,在升高温度,然后静止,避免出现包状和皮溶内生现象;制备出聚乙烯醇溶液后,先加入硅酸钠和磷酸,对聚乙烯醇溶液进行改性,使聚乙烯醇和硅酸钠充分交联,减少其他物质对交联反应的影响;制得聚乙烯醇凝胶后在加入其余助剂,使最终的耐磨防水涂层具有多方面的性能,使面料不仅耐磨性和防水性好,其他性能依旧很好。

12.优选的,所述预处理液包括以下重量份的原料:90-100份的去离子水、1.5-2.5份的水性聚氨酯、0.5-1份的脂肪族聚氨酯分散剂、0.7-1.4份的增稠剂。

13.通过采用上述技术方案,水性聚氨酯与面料本体之间的有较强的连接作用,与面料本体牢固的连接,而水性聚氨酯与耐磨耐水涂层的聚乙烯醇树脂之间可以形成氢键,增加了面料本体上的羟基含量,使水性聚氨酯和聚乙烯醇树脂之间有着较强的相互作用力,水性聚氨酯以此实现桥梁的作用,改善面料本体与耐磨耐水涂层之间的界面性能,将耐磨耐水涂层与面料本体结合的更加紧密,并且水性聚氨酯树脂本身就具有较好的耐磨性能,能够进一步提高面料本体的耐磨性能。

14.优选的,所述增稠剂包括0.05-0.3份的纳米二氧化钛和0.015-0.02份的柠檬酸氢二胺,所述水性聚氨酯和纳米二氧化钛的质量比为1:0.01-0.03。

15.通过采用上述技术方案,纳米二氧化钛可以作用于面料本体,可增强面料本体的抗紫外线能力,而柠檬酸氢二胺可以与纳米二氧化钛和面料本体发生化学交联,增加纳米二氧化钛和面料本体的连接强度,提高纳米二氧化钛的效果,从而提高面料的性能;除此之外,水性聚氨酯能够以纳米二氧化钛为交联点,不仅使水性聚氨酯与面料本体之间的连接强度提高,而且使水性聚氨酯分子之间的连接更加紧密,使内聚力提高,限制了聚氨酯链段的活动,提高了聚氨酯的防水性和耐磨性能。

16.优选的,所述预处理液中所述水性聚氨酯的浓度为5-10%。

17.通过采用上述技术方案,预处理液中水性聚氨酯的浓度不同,对面料性能的提升效果也不同,本技术提出性能较好的预处理液中的水性聚氨酯的浓度,从而提高预处理液对面料性能提高的效果。

18.优选的,所述预处理液的制备方法,包括以下步骤:步骤1:将计量准确的水性聚氨酯、去离子水、脂肪族聚氨酯分散剂混合搅拌均匀,

制得水性聚氨酯溶液,并控制水性聚氨酯溶液中水性聚氨酯的浓度为5-10%;步骤2:向水性聚氨酯溶液中加入计量准确的纳米二氧化钛,搅拌均匀,时间20-30min,然后加入计量准确的柠檬酸氢二胺,持续搅拌15-20min,制得预处理液。

19.通过采用上述技术方案,先将水性聚氨酯、去离子水、脂肪族聚氨酯分散剂混合,通过脂肪族聚氨酯分散剂使水性聚氨酯均匀的分散于水中,然后加入纳米二氧化钛,使纳米二氧化钛与水性聚氨酯充分反应,在加入柠檬酸氢二胺,使柠檬酸氢二胺与纳米二氧化钛交联,按照本技术的制备工艺,使面料本体与预处理液直接的连接强度提高,并且使预处理液的性能提高。

20.优选的,所述复合纱线是由包含以下纤维丝制备而成:锦纶纤维、聚酰胺纤维、涤纶纤维,所述锦纶纤维、聚酰胺纤维、涤纶纤维的数量比控制在4-6:1-2:3-5。

21.通过采用上述技术方案,锦纶纤维具有极好的耐磨性能、回弹性能等,并且较柔软且手感好,而加入一些聚酰胺纤维与锦纶纤维一同混纺,可大大提高面料的耐磨性,并且使面料具备防水性能;涤纶纤维是一种耐磨性能、挺括性、耐热性性、耐日照等多种性能较好的纤维,但涤纶纤维较硬且手感较差,而锦纶纤维的抗皱性能、挺括性能、耐日照性能较差,且耐热性一般,而将涤纶纤维和锦纶纤维混纺,可以起到相互取长补短的作用,进一步提高面料的耐磨性能、防水性能、耐热性能、耐日照性能和其他优良性能,使面料的舒适度提高。

22.第二方面,本技术提供一种耐磨耐水复合面料的制备方法,采用如下的技术方案:一种耐磨耐水复合面料的制备方法,包括以下步骤:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按比例加捻成复合纱线;步骤2:将复合纱线通过经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为16.67-22.22tex,纬纱的规格为133-167tex,紧度85-95%;步骤3:将面料本体进行清洗、烘干,然后浸渍于预处理液中,时间2-3min,压浆,然后于110-120℃下烘干3-4min,制得预处理面料;步骤4:在预处理面料上涂覆耐磨防水涂层,控制涂覆量为250-350g/m2,压浆之后于100-110℃下烘干3-4min,然后于140-150℃下烘焙1-2min,制得耐磨耐水复合面料。

23.通过采用上述技术方案,通过增加经纱的粗度,使面料本体经纬交织的紧密度增大,并使用与经纱粗度差距较小的纬纱,使面料更加平整,减少凸起的面积,从而减少面料本体受到的磨损;平纹三立格组织结构的面料,织物的经纬之间紧密度高,织物的接触角较大,具有较好的防水性能,并且平纹组织的面料具有较好的耐磨性能;耐磨防水层的涂覆量不同,其厚度也不同,必然面料的耐磨性、防水性、抗菌性等也会不同,但涂覆量过多的话会影响面料的柔软度和舒适度,对于面料的透气透湿性也会有一定的影响,所以本技术提出一种耐磨防水层的涂覆量,使面料的综合性能较好。

24.综上所述,本技术具有以下有益效果:1、由于本技术采用聚乙烯树脂为基体树脂制备耐磨防水涂层,聚乙烯树脂较好的耐磨性能,很好的对面料进行保护,并且通过硅酸钠和磷酸对聚乙烯树脂进行改性,使耐磨防水涂层具有较好的防水性能;而且还通过对面料进行预处理,加强耐磨防水涂层和面料本体的连接强度,从而提高耐磨防水涂层的效果;耐磨防水涂层中还进入了多种功能助剂,能够全方面的改善面料的性能,均起到提高面料耐磨性能、防水性能和其他性能的作用。

25.2、本技术中优选采用水性聚氨酯对面料本体进行预处理,使得面料表面覆有水性

聚氨酯,与面料本体牢固的连接,而水性聚氨酯与耐磨耐水涂层的聚乙烯醇树脂之间可以形成氢键,使水性聚氨酯和聚乙烯醇树脂之间有着较强的相互作用力,水性聚氨酯以此实现桥梁的作用,改善面料本体与耐磨耐水涂层之间的界面性能,将耐磨耐水涂层与面料本体结合的更加紧密,并且水性聚氨酯树脂本身就具有较好的耐磨性能,能够进一步提高面料本体的耐磨性能。

26.3、本技术中通过在预处理液中加入纳米二氧化钛和柠檬酸氢二胺,柠檬酸氢二胺可以与纳米二氧化钛和面料本体发生化学交联,增加纳米二氧化钛和面料本体的连接强度;而水性聚氨酯能够以纳米二氧化钛为交联点,不仅使水性聚氨酯与面料本体之间的连接强度提高,而且使水性聚氨酯分子之间的连接更加紧密,使内聚力提高,限制了聚氨酯链段的活动,提高了聚氨酯的防水性和耐磨性能,因此提高了面料的耐磨和防水性能。

具体实施方式

27.制备例制备例1耐磨防水涂层的胶料的制备,包括以下步骤:步骤1:将4kg的聚乙烯醇树脂、60kg的去离子水、0.2kg的羧甲基纤维素混合搅拌均匀,温度控制在25℃,搅拌15min,转速400r/min,然后升温至95℃后,持续搅拌并保温2h,制得聚乙烯醇溶液;步骤2:向聚乙烯醇溶液中加入1.4kg的磷酸,并控制温度为70℃,搅拌4min,转速300r/min,然后加入0.48kg的硅酸钠,持续搅拌2h,制得聚乙烯醇凝胶;步骤3:向聚乙烯醇凝胶中加入0.3kg的纳米银、1kg的聚磷酸铵、0.2kg的kd-10抗静电剂、0.1kg的ap-3抗起毛起球剂、0.1kg的渗透剂jfc,混合搅拌20min,转速400r/min,制得耐磨防水涂层的涂层胶料。

28.制备例2制备例2和制备例1的区别在于:步骤1:将4kg的聚乙烯醇树脂、60kg的去离子水、0.2kg的羧甲基纤维素混合搅拌均匀,温度控制在25℃,搅拌15min,转速400r/min,然后升温至95℃后,持续搅拌并保温2h,制得聚乙烯醇溶液;步骤2:向聚乙烯醇溶液中加入1.4kg的磷酸,并控制温度为70℃,搅拌4min,转速300r/min,然后加入0.6kg的硅酸钠,持续搅拌2h,制得聚乙烯醇凝胶;步骤3:向聚乙烯醇凝胶中加入0.3kg的纳米银、1kg的聚磷酸铵、0.2kg的kd-10抗静电剂、0.1kg的ap-3抗起毛起球剂、0.1kg的渗透剂jfc,混合搅拌20min,转速400r/min,制得耐磨防水涂层的涂层胶料。

29.制备例3制备例3和制备例1的区别在于:步骤1:将4kg的聚乙烯醇树脂、60kg的去离子水、0.2kg的羧甲基纤维素混合搅拌均匀,温度控制在25℃,搅拌15min,转速400r/min,然后升温至95℃后,持续搅拌并保温2h,制得聚乙烯醇溶液;步骤2:向聚乙烯醇溶液中加入1.4kg的磷酸,并控制温度为70℃,搅拌4min,转速

300r/min,然后加入0.56kg的硅酸钠,持续搅拌2h,制得聚乙烯醇凝胶;步骤3:向聚乙烯醇凝胶中加入0.3kg的纳米银、1kg的聚磷酸铵、0.2kg的kd-10抗静电剂、0.1kg的ap-3抗起毛起球剂、0.1kg的渗透剂jfc,混合搅拌20min,转速400r/min,制得耐磨防水涂层的涂层胶料。

30.制备例4制备例4和制备例1的区别在于:步骤1:将4kg的聚乙烯醇树脂、60kg的去离子水、0.2kg的羧甲基纤维素混合搅拌均匀,温度控制在25℃,搅拌15min,转速400r/min,然后升温至95℃后,持续搅拌并保温2h,制得聚乙烯醇溶液;步骤2:向聚乙烯醇溶液中加入1.8kg的磷酸,并控制温度为70℃,搅拌4min,转速300r/min,然后加入0.56kg的硅酸钠,持续搅拌2h,制得聚乙烯醇凝胶;步骤3:向聚乙烯醇凝胶中加入0.3kg的纳米银、1kg的聚磷酸铵、0.2kg的kd-10抗静电剂、0.1kg的ap-3抗起毛起球剂、0.1kg的渗透剂jfc,混合搅拌20min,转速400r/min,制得耐磨防水涂层的涂层胶料。

31.制备例5制备例5和制备例1的区别在于:步骤1:将4kg的聚乙烯醇树脂、60kg的去离子水、0.2kg的羧甲基纤维素混合搅拌均匀,温度控制在25℃,搅拌15min,转速400r/min,然后升温至95℃后,持续搅拌并保温2h,制得聚乙烯醇溶液;步骤2:向聚乙烯醇溶液中加入1.6kg的磷酸,并控制温度为70℃,搅拌4min,转速300r/min,然后加入0.56kg的硅酸钠,持续搅拌2h,制得聚乙烯醇凝胶;步骤3:向聚乙烯醇凝胶中加入0.3kg的纳米银、1kg的聚磷酸铵、0.2kg的kd-10抗静电剂、0.1kg的ap-3抗起毛起球剂、0.1kg的渗透剂jfc,混合搅拌20min,转速400r/min,制得耐磨防水涂层的涂层胶料。

32.制备例6制备例6和制备例1的区别在于:步骤1:将4kg的聚乙烯醇树脂、60kg的去离子水、0.2kg的羧甲基纤维素混合搅拌均匀,温度控制在25℃,搅拌15min,转速400r/min,然后升温至95℃后,持续搅拌并保温2h,制得聚乙烯醇溶液;步骤2:向聚乙烯醇溶液中加入1.4kg的磷酸,并控制温度为70℃,搅拌4min,转速300r/min,然后加入0.8kg的硅酸钠,持续搅拌2h,制得聚乙烯醇凝胶;步骤3:向聚乙烯醇凝胶中加入0.3kg的纳米银、1kg的聚磷酸铵、0.2kg的kd-10抗静电剂、0.1kg的ap-3抗起毛起球剂、0.1kg的渗透剂jfc,混合搅拌20min,转速400r/min,制得耐磨防水涂层的涂层胶料。

33.制备例7制备例7和制备例1的区别在于:步骤1:将4kg的聚乙烯醇树脂、60kg的去离子水、0.2kg的羧甲基纤维素混合搅拌均匀,温度控制在25℃,搅拌15min,转速400r/min,然后升温至95℃后,持续搅拌并保温2h,制得聚乙烯醇溶液;

步骤2:向聚乙烯醇溶液中加入1.4kg的磷酸,并控制温度为70℃,搅拌4min,转速300r/min,然后加入0.4kg的硅酸钠,持续搅拌2h,制得聚乙烯醇凝胶;步骤3:向聚乙烯醇凝胶中加入0.3kg的纳米银、1kg的聚磷酸铵、0.2kg的kd-10抗静电剂、0.1kg的ap-3抗起毛起球剂、0.1kg的渗透剂jfc,混合搅拌20min,转速400r/min,制得耐磨防水涂层的涂层胶料。

34.制备例8制备例8和制备例1的区别在于:步骤1:将4kg的聚乙烯醇树脂、60kg的去离子水、0.2kg的羧甲基纤维素混合搅拌均匀,温度控制在25℃,搅拌15min,转速400r/min,然后升温至95℃后,持续搅拌并保温2h,制得聚乙烯醇溶液;步骤2:向聚乙烯醇溶液中加入2kg的磷酸,并控制温度为70℃,搅拌4min,转速300r/min,然后加入0.48kg的硅酸钠,持续搅拌2h,制得聚乙烯醇凝胶;步骤3:向聚乙烯醇凝胶中加入0.3kg的纳米银、1kg的聚磷酸铵、0.2kg的kd-10抗静电剂、0.1kg的ap-3抗起毛起球剂、0.1kg的渗透剂jfc,混合搅拌20min,转速400r/min,制得耐磨防水涂层的涂层胶料。

35.制备例9制备例9和制备例1的区别在于:步骤1:将4kg的聚乙烯醇树脂、60kg的去离子水、0.2kg的羧甲基纤维素混合搅拌均匀,温度控制在25℃,搅拌15min,转速400r/min,然后升温至95℃后,持续搅拌并保温2h,制得聚乙烯醇溶液;步骤2:向聚乙烯醇溶液中加入1.2kg的磷酸,并控制温度为70℃,搅拌4min,转速300r/min,然后加入0.48kg的硅酸钠,持续搅拌2h,制得聚乙烯醇凝胶;步骤3:向聚乙烯醇凝胶中加入0.3kg的纳米银、1kg的聚磷酸铵、0.2kg的kd-10抗静电剂、0.1kg的ap-3抗起毛起球剂、0.1kg的渗透剂jfc,混合搅拌20min,转速400r/min,制得耐磨防水涂层的涂层胶料。

36.制备例10预处理液的制备,包括以下步骤:步骤1:将0.5kg的水性聚氨酯、10kg的去离子水、0.05kg的脂肪族聚氨酯分散剂混合搅拌,时间10min,转速400r/min,制得水性聚氨酯溶液,水性聚氨酯溶液中水性聚氨酯的浓度控制为5%;步骤2:向水性聚氨酯溶液中加入0.005kg的纳米二氧化钛,搅拌30min,转速350r/min,然后加入0.002kg的柠檬酸氢二胺,持续搅拌20min,制得预处理液。

37.制备例11制备例11和制备例10的区别在于:步骤1:将1kg的水性聚氨酯、10kg的去离子水、0.05kg的脂肪族聚氨酯分散剂混合搅拌,时间10min,转速400r/min,制得水性聚氨酯溶液,水性聚氨酯溶液中水性聚氨酯的浓度控制为10%;步骤2:向水性聚氨酯溶液中加入0.01kg的纳米二氧化钛,搅拌30min,转速350r/min,然后加入0.002kg的柠檬酸氢二胺,持续搅拌20min,制得预处理液。

38.制备例12制备例12和制备例10的区别在于:步骤1:将0.8kg的水性聚氨酯、10kg的去离子水、0.05kg的脂肪族聚氨酯分散剂混合搅拌,时间10min,转速400r/min,制得水性聚氨酯溶液,水性聚氨酯溶液中水性聚氨酯的浓度控制为8%;步骤2:向水性聚氨酯溶液中加入0.008kg的纳米二氧化钛,搅拌30min,转速350r/min,然后加入0.002kg的柠檬酸氢二胺,持续搅拌20min,制得预处理液。

39.制备例13制备例13和制备例10的区别在于:步骤1:将0.8kg的水性聚氨酯、10kg的去离子水、0.05kg的脂肪族聚氨酯分散剂混合搅拌,时间10min,转速400r/min,制得水性聚氨酯溶液,水性聚氨酯溶液中水性聚氨酯的浓度控制为8%;步骤2:向水性聚氨酯溶液中加入0.024kg的纳米二氧化钛,搅拌30min,转速350r/min,然后加入0.002kg的柠檬酸氢二胺,持续搅拌20min,制得预处理液。

40.制备例14制备例14和制备例10的区别在于:步骤1:将0.8kg的水性聚氨酯、10kg的去离子水、0.05kg的脂肪族聚氨酯分散剂混合搅拌,时间10min,转速400r/min,制得水性聚氨酯溶液,水性聚氨酯溶液中水性聚氨酯的浓度控制为8%;步骤2:向水性聚氨酯溶液中加入0.016kg的纳米二氧化钛,搅拌30min,转速350r/min,然后加入0.002kg的柠檬酸氢二胺,持续搅拌20min,制得预处理液。

41.制备例15制备例15和制备例10的区别在于:步骤1:将0.3kg的水性聚氨酯、10kg的去离子水、0.05kg的脂肪族聚氨酯分散剂混合搅拌,时间10min,转速400r/min,制得水性聚氨酯溶液,水性聚氨酯溶液中水性聚氨酯的浓度控制为3%;步骤2:向水性聚氨酯溶液中加入0.003kg的纳米二氧化钛,搅拌30min,转速350r/min,然后加入0.002kg的柠檬酸氢二胺,持续搅拌20min,制得预处理液。

42.制备例16制备例16和制备例10的区别在于:步骤1:将1.2kg的水性聚氨酯、10kg的去离子水、0.05kg的脂肪族聚氨酯分散剂混合搅拌,时间10min,转速400r/min,制得水性聚氨酯溶液,水性聚氨酯溶液中水性聚氨酯的浓度控制为12%;步骤2:向水性聚氨酯溶液中加入0.012kg的纳米二氧化钛,搅拌30min,转速350r/min,然后加入0.002kg的柠檬酸氢二胺,持续搅拌20min,制得预处理液。

43.制备例17制备例17和制备例10的区别在于:步骤1:将0.5kg的水性聚氨酯、10kg的去离子水、0.05kg的脂肪族聚氨酯分散剂混合搅拌,时间10min,转速400r/min,制得水性聚氨酯溶液,水性聚氨酯溶液中水性聚氨酯的

浓度控制为5%;步骤2:向水性聚氨酯溶液中加入0.0025kg的纳米二氧化钛,搅拌30min,转速350r/min,然后加入0.002kg的柠檬酸氢二胺,持续搅拌20min,制得预处理液。

44.制备例18制备例18和制备例10的区别在于:步骤1:将0.5kg的水性聚氨酯、10kg的去离子水、0.05kg的脂肪族聚氨酯分散剂混合搅拌,时间10min,转速400r/min,制得水性聚氨酯溶液,水性聚氨酯溶液中水性聚氨酯的浓度控制为5%;步骤2:向水性聚氨酯溶液中加入0.02kg的纳米二氧化钛,搅拌30min,转速350r/min,然后加入0.002kg的柠檬酸氢二胺,持续搅拌20min,制得预处理液。实施例

45.实施例1一种耐磨耐水复合面料的制备方法,包括以下步骤:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按4:1:5的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为16.67tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例10的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例1中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

46.实施例2实施例2与实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按6:1:3的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为16.67tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例10的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例1中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

47.实施例3实施例3与实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按5:1:4的比例于加捻机中加捻成复合纱线;

步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为16.67tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例10的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例1中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

48.实施例4实施例4与实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按5:1:4的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为22.22tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例10的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例1中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

49.实施例5实施例5与实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按5:1:4的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为22.22tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例11的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例1中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

50.实施例6实施例6与实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按5:1:4的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为22.22tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制

备例12的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例1中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

51.实施例7实施例7与实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按5:1:4的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为22.22tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例13的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例1中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

52.实施例8实施例8与实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按5:1:4的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为22.22tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例14的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例1中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

53.实施例9实施例9与实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按5:1:4的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为22.22tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例14的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例2中的耐磨防水涂层的胶料,控制

涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

54.实施例10实施例10与实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按5:1:4的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为22.22tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例14的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例3中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

55.实施例11实施例11与实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按5:1:4的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为22.22tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例14的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例4中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

56.实施例12实施例12与实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按5:1:4的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为22.22tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例14的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例5中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

57.对比例

对比例1对比例1和实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按3:1:6的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为16.67tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例10的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例1中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

58.对比例2对比例2和实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按7:1:2的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为16.67tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例10的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例1中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

59.对比例3对比例3和实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按4:1:5的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为16.67tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例15的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例1中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

60.对比例4对比例4和实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按4:1:5的比例于加捻机中加捻成复合

纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为16.67tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例16的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例1中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

61.对比例5对比例5和实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按4:1:5的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为16.67tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例17的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例1中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

62.对比例6对比例6和实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按4:1:5的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为16.67tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例18的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例1中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

63.对比例7对比例7和实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按4:1:5的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为16.67tex,纬纱的规格为133tex,紧度95%;

步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例10的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例6中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

64.对比例8对比例8和实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按4:1:5的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为16.67tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例10的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例7中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

65.对比例9对比例9和实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按4:1:5的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为16.67tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例10的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;步骤4:在预处理面料上通过涂覆机涂覆制备例8中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

66.对比例10对比例10和实施例1的区别在于:步骤1:将锦纶纤维、聚酰胺纤维、涤纶纤维按4:1:5的比例于加捻机中加捻成复合纱线;步骤2:将复合纱线通过编织机经、纬交错交织制得平纹三立格组织的面料本体,所述面料本体的经纱的规格为16.67tex,纬纱的规格为133tex,紧度95%;步骤3:将面料本体进行两次清水清洗、然后于120℃下烘干20min,然后浸渍于制备例10的预处理液中,时间3min,然后于压浆机中进行压浆,然后于120℃下烘干4min,制得预处理面料;

步骤4:在预处理面料上通过涂覆机涂覆制备例9中的耐磨防水涂层的胶料,控制涂覆量为250g/m2,压浆之后于110℃下烘干3min,然后于140℃下烘焙2min,在预处理面料上形成耐磨防水涂层,制得耐磨耐水复合面料。

67.检测方法1、耐磨性能:根据gb/t 21196.1-2007《纺织品马丁代尔法织物耐磨性的测定第1部分:马丁代尔耐磨试验仪》,对实施例1-12和对比例1-10进行测定,采用马丁代尔耐磨试验仪。

68.2、防水性能:根据gb/t4744-2013《纺织品防水性能的检测和评价静水压法》,对实施例1-12和对比例1-10进行测定,采用静水压测试仪。

69.3、抗紫外性能:根据gb/t 18830-2009《纺织品防紫外线性能的评定》,对实施例1-12和对比例1-10进行测定,采用紫外分析仪。

70.4、阻燃性能:根据gb/t 5454-1997《纺织品燃烧性能试验氧指数法》,对实施例1-12和对比例1-10进行阻燃性能测试,采用全自动氧指数测试仪。

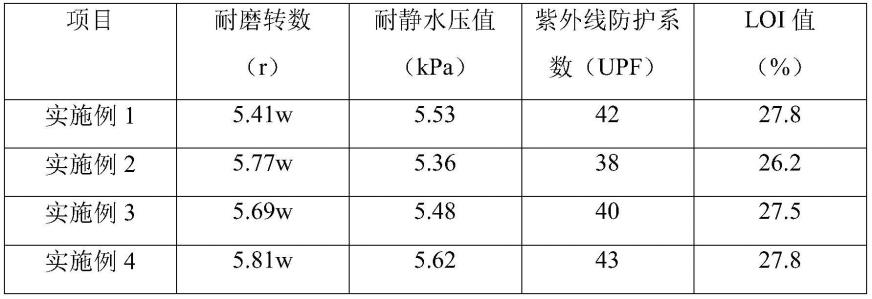

71.表1实施例1-4和对比例1-2的性能测试2的性能测试表2实施例5-8和对比例3-6的性能测试

表3实施例9-12和对比例7-10的性能测试结合实施例1-4和对比例1-2并结合表1可以看出,编织面料本体的复合纱线中,锦纶纤维、聚氨酯纤维、涤纶纤维的数量比不同时,面料本体的耐磨性能、防水性能、抗紫外性能和阻燃性能均不同,锦纶纤维越多,涤纶纤维越少,面料的耐磨性能越好,但面料的防水性能、抗紫外性能和阻燃性能均有不同程度的下降,而涤纶纤维多,锦纶纤维少时,面料的耐磨性能明显下降,而面料的防水性能、抗紫外性能和阻燃性能也均有不同程度的上升,但上升幅度和耐磨性能的下降幅度相差过大;而复合纱线的经线尺寸不同,对耐磨性能、防水性能、抗紫外性能和阻燃性能的提升也不同,所以结合综合考虑,实施例4的性能较佳。

72.结合实施例5-8和对比例3-6并结合表2可以看出,预处理液中水性聚氨酯的浓度不同,对面料耐磨性能、防水性能、抗紫外性能和阻燃性能均不同,随着水性聚氨酯的浓度提高,对耐磨防水涂层和面料本体的连接强度越大,对面料本体的保护作用也越大,所以耐磨性能、防水性能、抗紫外性能和阻燃性能也随水性聚氨酯的浓度提高而提高,但当水性聚

氨酯的浓度达到一定值时,对面料性能的提高不显著;预处理液中的纳米二氧化钛的浓度越大,对面料本体的耐磨性能、防水性能、抗紫外性能和阻燃性能提升越好,但当纳米二氧化钛的浓度达到一定值时,纳米二氧化钛容易团聚,从而效果减弱,而纳米二氧化钛的浓度过低时,效果较弱,结合综合考虑,实施例8的性能较佳。

73.结合实施例9-12和对比例7-10并结合表3可以看出,硅酸钠可以有效改善面料的耐磨性能、防水性能、抗紫外性能和阻燃性能,而磷酸也可以有效提高硅酸钠对面料耐磨性能、防水性能、抗紫外性能和阻燃性能的提高效果,但硅酸钠对面料的耐磨性能、防水性能、抗紫外性能和阻燃性能的提高,先呈上升趋势,达到一定值后,性能改善效果则开始下降,对面料耐磨性能、防水性能、抗紫外性能和阻燃性能的提高效果也随磷酸的浓度先提高,达到一定值后开始下降,所以结合综合考虑,实施例12的性能最佳。

74.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。