1.本发明涉及尾矿资源综合利用技术领域,尤其涉及一种铁尾矿陶粒及其制备方法。

背景技术:

2.铁尾矿是铁矿选矿厂回收精矿后排放的固体废弃物,是铁矿山最主要的固体废弃物之一。铁尾矿在矿业生产过程中大量堆积,不仅占用土地,污染环境,而且存在巨大的安全隐患。

3.我国的铁矿资源储量丰富,但品质较低,成分复杂难选,被使用率极低,导致在铁矿石分选铁精矿的过程中,会排出大量的尾砂废料,也就是铁尾矿。由于受到技术限制,铁尾矿一般采用堆填处理。

4.近年来铁矿石消耗量日益增大,铁尾矿排放量也在逐年递增。据统计,2018年,我国的铁尾矿总产生量约4.76亿吨,相较其它尾矿,铁尾矿占比最大。因此铁尾矿的高效、环保的资源化再利用不仅能够产生一定的经济效益,而且对社会可持续性发展具有重要意义。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种铁尾矿陶粒及其制备方法。

6.一种铁尾矿陶粒,其原料按质量百分比包括:铁尾矿9-45%,粉煤灰42-78%,磁性纳米材料2.5-3.5%,余量为粘合材料。

7.优选地,其原料按质量百分比包括:铁尾矿9-27%,粉煤灰60-78%,磁性纳米材料2.5-3.5%,余量为粘合材料。

8.优选地,粘合材料包括:水泥、石膏、生石灰和速溶硅酸钠。

9.优选地,其原料按质量百分比包括:铁尾矿9-45%,粉煤灰42-78%,磁性纳米材料2.5-3.5%,水泥4.5-5.5%,石膏1.5-2.5%,生石灰2-3%,速溶硅酸钠0.3-0.7%。

10.优选地,其原料按质量百分比包括:铁尾矿9-45%,粉煤灰42-78%,磁性纳米材料3%,水泥5.5%,石膏2%,生石灰2%,速溶硅酸钠0.5%。

11.优选地,其原料按质量百分比包括:铁尾矿9-45%,粉煤灰42-78%,磁性纳米材料3%,水泥5%,石膏2%,生石灰2.5%,速溶硅酸钠0.5%。

12.优选地,水泥为p.o 52.5硅酸盐水泥。

13.优选地,磁性纳米材料为纳米四氧化三铁。

14.优选地,其堆积密度为745.95-1105.73kg/m3,表观密度为1369.13-1481.37kg/m3,吸水率为22.04-27.43%,颗粒强度为0.6037-1.2120mpa。

15.上述铁尾矿陶粒的制备方法,包括如下步骤:

16.s1、将烘干后铁尾矿过筛得到铁尾矿细料;

17.s2、将铁尾矿细料和粉煤灰、石膏、生石灰、速溶硅酸钠、磁性纳米材料混合均匀,再加入水搅拌均匀得到混合物料;

18.s3、将混合物料造球,放置10-14h,烘干得到球形陶粒;

19.s4、将球形陶粒进行微波循环加热,微波功率为3000-5000w,循环加热4-5次,每次加热2.5-3.5min,冷却得到铁尾矿陶粒。

20.由于传统的回转窑等加热方法是依靠发热体将热能通过对流、传导或辐射方式传递至被加热物而使其达到某一温度,热量从外向内传输,烧结时间长,很难得到细晶,而且在加热过程中由于受热不均匀容易在陶粒内部产生微裂缝。

21.本发明利用微波烧结陶粒,不仅利用能源的效率更高,不会产生燃烧废弃物,对环境友好,而且有效利用磁性纳米材料与微波烧结相结合,由于磁性纳米材料均匀分布在陶粒中,促进陶粒有效吸收微波能量,既能提高陶粒的烧结温度,避免发生受热不均匀的现象,避免陶粒内部产生微裂缝,又能提高加热过程中陶粒的升温速度,促进烧结效率进一步升高,缩短烧结时间,得到细晶结构,具有良好的经济效益和环保效果。

22.优选地,s1中,采用方孔筛,筛孔为0.6mm。

23.优选地,s2中,原料与水的质量体积比(kg:ml)为:950-1050。

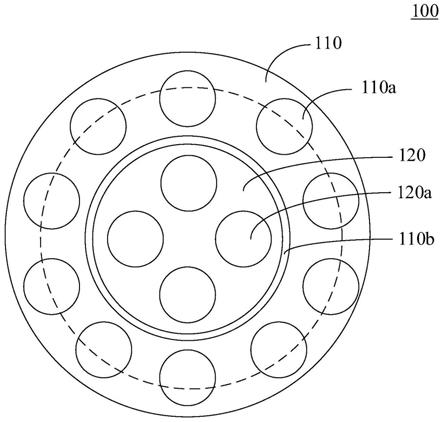

24.优选地,s3中,采用圆盘造球机造球,成球时间为5-15min。

25.优选地,s3中,烘干温度为100-105℃,烘干时间为6-8h。

26.优选地,s4中,微波功率为4000w,微波循环加热次数为5次。

27.本发明相比现有技术的有益效果在于:采用本发明不仅可以充分利用固体废弃物铁尾矿,而且能够大幅度提高固体废弃物的附加值,实现铁尾矿的资源化循环利用,减少因填埋占用的场地资源,对环境保护也做出贡献。

具体实施方式

28.下面结合具体实施例对本发明作进一步解说。

29.实施例1-5所用原料组成如下表所示:

[0030][0031]

实施例1-5的铁尾矿陶粒制备方法,包括如下步骤:

[0032]

s1、将烘干后铁尾矿过0.6mm方孔筛得到铁尾矿细料;

[0033]

s2、将铁尾矿细料和粉煤灰、石膏、生石灰、速溶硅酸钠、磁性纳米材料混合均匀得到粉状物料;向每千克粉状物料中加入270g水搅拌均匀得到混合物料;

[0034]

s3、将混合物料加入圆盘造球机中造球,成球时间为10min,放置12h,105℃烘干6-8h,得到球形陶粒;

[0035]

s4、将球形陶粒冷却至室温,再放入工业微波炉中进行微波循环加热,微波功率为4000w,循环加热5次,每次加热3min,冷却得到铁尾矿陶粒。

[0036]

实施例1-5在各循环加热过程后温度如下表所示:

[0037][0038][0039]

由于纳米四氧化三铁作为磁性纳米材料,在微波循环加热过程中可有效吸收微波

能量,从而促使前3次循环加热时温度不断上升;但随着前3次循环加热温度不断上升,尤其是温度超过750℃后,纳米四氧化三铁发生部分分解以及活性物质的烧结,使陶粒吸收微波的能力下降,最终导致后续微波加热陶粒时温度反而降低。

[0040]

将实施例1-5所得陶粒的性能进行测试,具体如下:

[0041][0042]

一般而言,陶粒的孔隙越多,吸水率越高,而强度却下降。但本申请随着铁尾矿在原料总占比不断增加,所得陶粒较大的孔隙和封闭孔占比也在不断增大,产生了吸水率和颗粒强度同步下降的现象。

[0043]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种铁尾矿陶粒,其特征在于,其原料按质量百分比包括:铁尾矿9-45%,粉煤灰42-78%,磁性纳米材料2.5-3.5%,余量为粘合材料。2.根据权利要求1所述铁尾矿陶粒,其特征在于,粘合材料包括:水泥、石膏、生石灰和速溶硅酸钠。3.根据权利要求2所述铁尾矿陶粒,其特征在于,其原料按质量百分比包括:铁尾矿9-45%,粉煤灰42-78%,磁性纳米材料2.5-3.5%,水泥4.5-5.5%,石膏1.5-2.5%,生石灰2-3%,速溶硅酸钠0.3-0.7%。4.根据权利要求1或3所述铁尾矿陶粒,其特征在于,水泥为p.o 52.5硅酸盐水泥。5.根据权利要求1或3所述铁尾矿陶粒,其特征在于,磁性纳米材料为纳米四氧化三铁。6.根据权利要求1所述铁尾矿陶粒,其特征在于,其堆积密度为745.95-1105.73kg/m3,表观密度为1369.13-1481.37kg/m3,吸水率为22.04-27.43%,颗粒强度为0.6037-1.2120mpa。7.一种如权利要求1-6任一项所述铁尾矿陶粒的制备方法,其特征在于,包括如下步骤:s1、将烘干后铁尾矿过筛得到铁尾矿细料;s2、将铁尾矿细料和粉煤灰、石膏、生石灰、速溶硅酸钠、磁性纳米材料混合均匀,再加入水搅拌均匀得到混合物料;s3、将混合物料造球,放置10-14h,烘干得到球形陶粒;s4、将球形陶粒进行微波循环加热,微波功率为3000-5000w,循环加热4-5次,每次加热2.5-3.5min,冷却得到铁尾矿陶粒。8.根据权利要求7所述铁尾矿陶粒的制备方法,其特征在于,s1中,采用方孔筛,筛孔为0.6mm。9.根据权利要求7所述铁尾矿陶粒的制备方法,其特征在于,s3中,采用圆盘造球机造球,成球时间为5-15min。10.根据权利要求7所述铁尾矿陶粒的制备方法,其特征在于,s3中,烘干温度为100-105℃,烘干时间为6-8h。

技术总结

本发明涉及铁尾矿资源综合利用领域,主要涉及一种铁尾矿陶粒及其制备方法。本发明包括以下步骤:将原料按既定质量百分比搅拌均匀,加水混合得到混合物料,将混合料放入圆盘造球机,制得铁尾矿陶粒球形料,将得到的陶粒烘干并冷却至室温后,放入工业微波炉中进行微波加热处理,冷却后得到颗粒级配良好的铁尾矿球形陶粒。本发明不仅可以充分利用固体废弃物铁尾矿,而且能够大幅度提高固体废弃物的附加值,实现固体废弃物的资源化循环利用,减少因填埋占用的场地资源,同时为环境保护做出贡献。同时为环境保护做出贡献。

技术研发人员:姚华彦 张瑞 卢俊雄 黎生军 鲁建国 黎海峰 扈惠敏

受保护的技术使用者:爱德森堡新材料有限公司

技术研发日:2021.11.12

技术公布日:2022/3/4

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。