1.本发明属光学技术领域,涉及发光超构表面制备方法。

背景技术:

2.近年来,随着发光二极管(led)的出现及高速发展,逐渐表现出在绿色照明、高清显示和可见光通讯等领域举足轻重的作用。随着时代的进步,对led的应用需求也飞速增长,传统的led性能已不再满足我们的实际需求。我们希望led朝着更小型化、发光效率更高、方向性更卓越、发射速率更快等方向发展。随着材料领域的发展已经趋于饱和,发光材料的量子效率已经近乎100%,而相当一部分光子仍困在led的高折射率材料中,使得内/外耦合量子效率成为整体效率的瓶颈。于是很多研究者试图通过创新外部结构来突破这个瓶颈。超构表面已被证明可通过局域场增强来提高led外量子效率的同时提高发光效率、发射速率和实现定向光发射等。超构表面给led的发展带来了无限的可能性。

3.目前,使用表面等离激元超构表面是提高发光材料的辐射效率和量子效率的一种有效方法。通过在结构表面附近产生强烈的局域表面等离激元共振实现对发光材料自发辐射速率提高。然而,在实际应用中,表面等离激元结构使用的金、银等金属结构会产生大量的欧姆损耗,造成严重的光学损耗并导致发热。降低这种损耗将是纳米光子学领域发展的关键问题。近年来,低损耗和高折射率的全电介质超构表面成为了研究热点。全介电超构表面在提高led性能方面表现得更为突出,并且全介电材料例如硅、锗等并不会产生欧姆损耗,能有效减少损耗。

4.其中,对于全电介质材料来说,硅由于其具有吸收损耗低和与最先进的半导体制造技术兼容的特点,是使用最为广泛的一种材料。在众多硅种类中,多晶硅由于其制备工艺简单,更是成为首选材料。目前单晶硅主要以键合方式和氧化硅(牺牲层)、硅基底层集成为商业soi。要想获得单晶硅薄膜或者对其进行微纳加工,均需要使用到键合设备将顶硅层和氧化硅层分开,而后进行微纳加工,这项工艺复杂且设备价格昂贵,应用一直饱受约束。此外,造成目前超构表面发展工业化滞后实验室的主要原因,是制备大尺寸的有序超构表面耗时且工艺复杂,无法满足工业界的需求。因此,本领域迫切需要开发一种基于单晶硅的简易发光超构表面的制备工艺,为发光超构表面的前沿应用研究研究提供更多的可能性。

5.此外发光超表面在实际应用当中,结构不易被破坏,存在着可重复使用的可能性。如何对发光超构表面重复使用,也是一项极具创新性与挑战性的突破。

技术实现要素:

6.本发明为解决现有技术中单晶硅超构表面制备过程复杂、对衬底要求苛刻的技术问题。本技术提出一种超构表面的制备方法,该方法能高效制作出单晶硅纳米粒子阵列超结构。为实现以上目的,本技术采取如下技术方案:

7.一种超构表面的制备方法,用于在目标衬底上制备单晶硅纳米粒子阵列,步骤ⅰ:将由顶硅层、氧化硅层和硅基底层键合在一起的绝缘衬底硅片(soi)表面进行纳米结构化

处理,以在绝缘衬底硅片的顶硅层制作单晶硅纳米粒子阵列;

8.步骤ⅱ:在单晶硅纳米粒子阵列表面旋涂一层聚合物薄膜;

9.步骤ⅲ:使用氢氟酸(hf)溶液去除绝缘衬底硅片的氧化硅层;

10.步骤ⅳ:将硅基底层和包裹有单晶硅纳米粒子阵列的聚合物薄膜转移到超纯水中;

11.步骤

ⅴ

:将漂浮在超纯水面上的包裹有单晶硅纳米粒子阵列的聚合物薄膜打捞转移至目标衬底上,并自然静置风干;

12.步骤ⅵ:将承载单晶硅纳米粒子阵列的目标衬底放在加热台上加热;

13.步骤ⅶ:使用有机溶剂将包裹着单晶硅纳米粒子阵列的聚合物薄膜去除,并吹干表面残留有机溶剂。

14.优选的步骤ⅲ中,将绝缘衬底硅片的氧化硅层和硅基底层浸没于氢氟酸溶液中,氢氟酸溶液面低于顶硅层表面。氢氟酸从四周缓慢腐蚀氧化硅层,从而使单晶硅纳米粒子阵列与硅衬底层剥离。

15.优选的,氢氟酸溶液中添加有少量表面活性剂。在氢氟酸腐蚀氧化硅层过程中,由于单晶硅以及聚合物薄膜都具有疏水性,hf溶液并不易浸润氧化硅层表面,这会影响到hf对soi氧化硅层的腐蚀效率。通过在hf溶液中添加表面活性剂降低hf溶液表面张力,促使hf与硅层表面吸附,从而促进腐蚀进程,使单晶硅纳米粒子阵列与硅衬底层更容易剥离。

16.优选氢氟酸的体积比溶液浓度为30%-50%;表面活性剂为烷基磺酸钠(c12h25so3na)和脂肪醇醚硫酸钠(ro(ch2ch2o)n-so3na)混合液;所述绝缘衬底硅片的顶硅层材质为p型单晶硅,电阻率大于2k ohm

·

cm,厚度为100

±

10nm;氧化硅层厚度为450

±

50nm;硅基底层材质为p型单晶硅,厚度为450

±

50μm。

17.所述目标衬底不溶于水,所述的聚合物不溶于水且不与氢氟酸反应。

18.优选的,步骤ⅵ:中加热台温度控制为160

±

10℃,加热时长15

±

5min。

19.更为详尽的纳米结构化处理的步骤包括:

20.在顶硅层表面旋涂一层光刻胶;

21.利用电子束曝光系统在顶硅层的光刻胶上曝光出周期性单晶硅纳米粒子阵列图案;

22.然后通过反应离子束刻蚀系统刻蚀出单晶硅纳米粒子阵列。

23.优选的,所述光刻胶为型号xr-1541-004的hsq;所述聚合物薄膜中的聚合物为分子量为950k的聚甲基丙烯酸甲酯;步骤ⅶ中所述有机溶剂为无水乙醇或丙酮。

24.本方案的工作原理是:

25.本发明通过先对单晶硅膜进行微纳加工获得单晶硅纳米粒子阵列,再将聚合物溶液旋涂于单晶硅纳米粒子阵列表面,聚合物溶液包裹单晶硅纳米粒子阵列并形成聚合物薄膜,再通过hf腐蚀掉氧化硅层。hf和氧化硅反应方程式为:4hf sio2=2h2o sif4。位于绝缘衬底硅片的中间氧化硅层被氢氟酸完全腐蚀后,将硅基底层和包裹着单晶硅纳米粒子阵列的聚合物薄膜转移到超纯水中,单晶硅纳米粒子阵列在聚合物薄膜的包裹下漂浮于水面上;此处聚合物薄膜不但束缚了单晶硅纳米粒子阵列使其仍能保持阵列形状,还有助于单晶硅纳米粒子阵列从硅基底层上分离。

26.将漂浮在超纯水面上的包裹有单晶硅纳米粒子阵列的聚合物薄膜打捞转移至目

标衬底上,该步骤可以实现将单晶硅纳米粒子阵列转移至任意不溶于水的目标衬底上。

27.在制备完成超构表面后,通过对目标衬底加热,彻底去除单晶硅纳米粒子阵列和目标衬底之间的水汽,让单晶硅纳米粒子阵列和目标衬底接触更好,从而使两者通过分子外层电子之间的静电作用力更为牢靠地粘附在一起。

28.后续去除掉包裹单晶硅纳米粒子阵列的聚合物薄膜的步骤可以获得目标衬底上的单晶硅纳米粒子阵列层。目标衬底的形状不限于平面衬底,还可根据使用场景需要选用球面、非球面、自由曲面为目标衬底,目标衬底与其表面的单晶硅纳米粒子阵列共同构成超表面结构。

29.并可根据需要在目标衬底上的单晶硅纳米粒子阵列层表面重新旋涂聚合物薄膜替换膜,中间的操作都不会破坏超构表面的完整性,从而实现对目标衬底上的单晶硅纳米粒子阵列层的重复使用。

30.基于上述超构表面的制备方法,本发明还提供一种单晶硅纳米粒子阵列复合荧光染料超构表面的制备方法,包括如下步骤,

31.步骤ⅰ:将由顶硅层、氧化硅层和硅基底层键合在一起的绝缘衬底硅片(soi)表面进行纳米结构化处理,以在绝缘衬底硅片的顶硅层制作单晶硅纳米粒子阵列;

32.步骤ⅱ:在单晶硅纳米粒子阵列表面旋涂一层混合于聚合物中的荧光染料溶液薄膜;

33.步骤ⅲ:使用氢氟酸(hf)溶液去除绝缘衬底硅片的氧化硅层;

34.步骤ⅳ:将硅基底层和包裹着单晶硅纳米粒子阵列的荧光染料溶液薄膜转移到超纯水中;

35.步骤

ⅴ

:将漂浮在水面上的包裹着单晶硅纳米粒子阵列的荧光染料溶液薄膜打捞转移至目标衬底上,并自然静置风干。

36.优选的,所述的荧光染料为:二芳基乙烯衍生物(daeg)。

37.有益效果

38.采用本发明所述工艺方案,不仅能够简易高效制作出单晶硅纳米粒子阵列超结构,还能够将单晶硅纳米粒子阵列和荧光染料复合在一起转移至目标衬底上,更能对结构重复使用。这项工艺针对任意单晶硅结构和荧光染料均适用。可以通过控制单晶硅纳米粒子阵列的荧光染料溶液薄膜的厚度并将其转移至柔性衬底制备具有柔韧性的超结构薄膜,以满足未来丰富多样的应用可能性。

附图说明

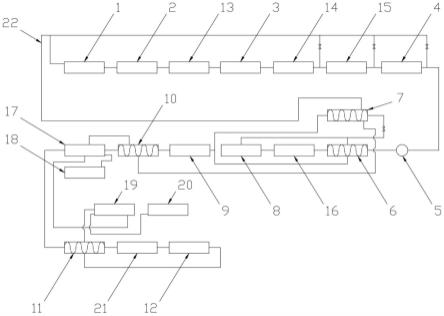

39.图1:超构表面的制备方法流程图;

40.图2:单晶硅纳米粒子阵列复合荧光染料超构表面的制备方法流程图;

41.图3:顶硅层上纳米结构化处理制备出的单晶硅纳米粒子阵列扫描电子显微镜图;

42.图4:石英衬底上被掺有daeg的聚甲基丙烯酸甲酯薄膜包裹的单晶硅纳米粒子阵列的荧光成像图;

43.图5:石英衬底上被掺有daeg的聚甲基丙烯酸甲酯薄膜包裹的单晶硅纳米粒子阵列的荧光光子数目图;

44.图6:单晶硅纳米粒子阵列复合荧光染料超构表面膜层更换方法流程图;

45.其中:11为顶硅层,12为氧化硅层,13为硅基底层,14为聚合物薄膜,15为氢氟酸溶液,16为目标衬底,17为超纯水,18为有机溶剂,19为聚合物薄膜替换膜。

具体实施方式

46.为了使本技术的目的、技术方案和优点更加清楚,下面将结合附图、实施例对本技术做详细描述。

47.实施例一

48.一种超构表面的制备方法,如图1所示,包括步骤ⅰ:将由顶硅层11、氧化硅层12和硅基底层13键合在一起的绝缘衬底硅片(soi)表面进行纳米结构化处理,以在绝缘衬底硅片的顶硅层制作单晶硅纳米粒子阵列;

49.步骤ⅱ:在单晶硅纳米粒子阵列表面旋涂一层聚合物薄膜14;

50.步骤ⅲ:使用氢氟酸溶液15去除绝缘衬底硅片的氧化硅层;

51.步骤ⅳ:将硅基底层和包裹有单晶硅纳米粒子阵列的聚合物薄膜转移到超纯水17中;

52.步骤

ⅴ

:将漂浮在超纯水面上的包裹有单晶硅纳米粒子阵列的聚合物薄膜打捞转移至目标衬底16上,并自然静置风干;

53.步骤ⅵ:将承载单晶硅纳米粒子阵列的目标衬底放在加热台上加热,得到承载于目标衬底上包裹着单晶硅纳米粒子阵列的聚合物薄膜;

54.步骤ⅶ:使用有机溶剂18将包裹着单晶硅纳米粒子阵列的聚合物薄膜去除,并吹干表面残留有机溶剂,从而得到目标衬底上的单晶硅纳米粒子阵列。

55.通过在本实施例制备目标衬底上的单晶硅纳米粒子阵列表面沉积功能膜层可拓展出新的功能。例如在石英衬底上的单晶硅纳米粒子阵列表面旋涂一层荧光染料薄膜,可明显的增强荧光效果。

56.实施例二

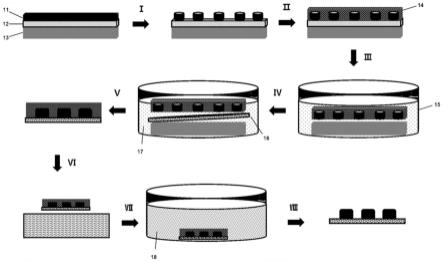

57.一种单晶硅纳米粒子阵列复合荧光染料超构表面的制备方法,如图2所示,包括如下步骤,

58.步骤ⅰ:将由顶硅层、氧化硅层和硅基底层键合在一起的绝缘衬底硅片(soi)表面进行纳米结构化处理,以在绝缘衬底硅片的顶硅层制作单晶硅纳米粒子阵列;

59.步骤ⅱ:在单晶硅纳米粒子阵列表面旋涂一层混有荧光染料的聚合物薄膜;

60.步骤ⅲ:使用氢氟酸(hf)溶液去除绝缘衬底硅片的氧化硅层;

61.步骤ⅳ:将硅基底层和包裹着单晶硅纳米粒子阵列的聚合物薄膜转移到超纯水中;

62.步骤

ⅴ

:将漂浮在水面上的包裹着单晶硅纳米粒子阵列的聚合物薄膜打捞转移至目标衬底上,并自然静置风干。

63.实施例三

64.更具体地在实施例二基础上,一种单晶硅纳米粒子阵列复合荧光染料超构表面的制备方法,包括:

65.步骤ⅰ:化学清洗绝缘衬底硅片,并在顶硅层表面旋涂一层100nm的hsq光刻胶;

66.利用电子束曝光系统在soi顶硅层表面曝光出周期性圆形阵列图案;然后将样品

在负胶显影液中浸泡4min,接着在异丙醇中浸泡4min,最后用氮气枪吹干soi表面;

67.通过反应离子束刻蚀系统刻蚀掉顶硅层无掩膜区域,所得单晶硅纳米粒子阵列的扫描电子显微镜图如图3所示;

68.步骤ⅱ:按照聚甲基丙烯酸甲酯:daeg=1000:1的比例配置混有荧光染料的聚合物混合溶液;随后在样品表面旋涂出一层300nm的混有荧光染料的聚合物混合溶液;最后在180℃的热板上加热3min形成混有荧光染料的聚合物薄膜;

69.步骤ⅲ:使用40%hf溶液去除将绝缘衬底硅片的氧化硅层;

70.步骤ⅳ:将包裹着单晶硅纳米粒子阵列的聚甲基丙烯酸甲酯荧光染料薄膜转移至超纯水中;

71.步骤

ⅴ

:将漂浮在水面上的薄膜打捞在石英衬底上自然静置30min待水分蒸发,最终得到了石英衬底上单晶硅纳米粒子阵列复合荧光染料超构表面。

72.通过fourier荧光成像成谱系统对超构表面进行荧光测量,石英衬底上被掺有daeg的聚甲基丙烯酸甲酯薄膜包裹的单晶硅纳米粒子阵列的荧光照片如图4所示,阵列区域的荧光强度明显高于其他无阵列区域。其中对虚线区域周期405-420nm、直径180nm的单晶硅纳米粒子阵列光子数目进行对比,如图5所示,位于单晶硅纳米粒子阵列的荧光强度与其他不在单晶硅纳米粒子阵列区域相比增强了约25倍。

73.实施例四

74.一种单晶硅纳米粒子阵列复合荧光染料超构表面膜层更换方法,实施例二基础上,如图6所示,还包括

75.步骤ⅵ:将承载单晶硅纳米粒子阵列的目标衬底放在加热台上加热;

76.步骤ⅶ:使用有机溶剂18将包裹着单晶硅纳米粒子阵列的聚合物薄膜去除,并吹干表面残留有机溶剂;

77.步骤

ⅷ

:在单晶硅纳米粒子阵列表面旋涂一层聚合物薄膜替换膜19。实现对单晶硅纳米粒子阵列复合荧光染料超构表面的循环利用。

78.采用本发明方案的工艺,不仅可以在目标衬底上得到单晶硅纳米粒子阵列超表面,还可在单晶硅纳米粒子阵列超表面沉积功能膜层;例如可以制备出单晶硅纳米粒子阵列和各种荧光染料复合的发光超表面,极大地拓展了发光器件的应用领域。

79.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明主要技术方案的精神实质所做的修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。