1.本实用新型属于切削刀具技术领域,具体涉及一种切削刀柄检测系统。

背景技术:

2.切削加工是最重要的制造手段,是制造业最基础的技术能力。切削加工机床和刀具是衡量一个国家加工技术水平的一个最重要的指标。切削过程的智能监测是实现智能制造的一个关键技术环节。随着人力成本的不断提高、制造过程的自动化不断完善,加工过程对人的依赖性也越来越小。在无人值守条件下,及时有效的过程智能监控技术是切削过程状态自动调整的基础,同时也是切削设备安全性的重要保障。切削过程智能监控技术能够有效地实时感知加工过程和设备的实时状态,指导过程工艺参数调整,优化产品质量。当发现设备故障或性能退化时,能及时做出预警,当发现危险时,能及时采取措施,保护设备和制品的安全。因此,开发有效的机床加工状态监测系统对于保证产品的加工质量、保护设备安全、提高机床的智能化水平具有非常重要的意义。

3.在现有技术中,通常采用加速度传感器是有线传输的,所以只能安装在固定不动的机床或者工件上,通过工件或机床上的振动间接地监测刀具的磨损。如公开号为“cn110091215a”的中国专利申请,公开了“一种实时监测铣削力、振动的无线传输智能刀柄系统”。该系统是将测力传感器和振动传感器都将内置于刀柄内腔中,实现铣削过程的力和振动监测。

4.可是,将测力传感器和振动传感器都将内置于刀柄内腔中,需要对刀柄进行重新设计和加工制造,且内腔尺寸增大,将削弱刀柄的强度,在粗加工等加工力较大的工况下,被削弱强度的该刀柄系统不再适用。

5.基于此,公开号为“cn109001996b”的中国专利提出一种用于刀具信息管理的智能刀柄系统,通过将刀具信息采集存储单元封装在载体环中,然后将载体环套设固定在刀柄下端的圆柱体部分,从而避免对刀柄结构进行更改。

6.但是,刀具信息采集存储单元主要包括单片机、传感器、电源电路等,一起共同封装在载体环中,而随着刀柄振动,除传感器之外的单片机、电源电路等其它器件,也会相对载体环产生振动并直接传递给传感器,最终导致传感器受到的振动干扰较大,检测不够准确。

技术实现要素:

7.本实用新型的目的在于提供一种切削刀柄检测系统,既可以独立于切削刀柄,不需要对切削刀柄本身的结构进行改造,又可以降低传感器受到的振动干扰,以提高检测准确性。

8.为实现上述目的,本实用新型提供一种切削刀柄检测系统,包括传感器、控制器、电源装置以及套设于切削刀柄外的第一套件和第二套件;其中,所述第一套件和所述第二套件分别固定于所述切削刀柄上,所述传感器安装于所述第一套件上,所述控制器和所述

电源装置分别安装于所述第二套件上,所述控制器由所述电源装置供电,所述传感器与所述控制器电性连接。

9.在一些实施例中,所述第一套件设置有支撑部,所述传感器安装于所述支撑部上,所述支撑部在所述切削刀柄的长度方向上的两端分别为第一侧和第二侧,所述支撑部与所述切削刀柄的距离从所述第一侧到所述第二侧逐渐减小。

10.在一些实施例中,所述第二套件内设有空腔,所述控制器和所述电源装置分别安装于所述空腔的内侧壁。

11.在一些实施例中,所述第一套件位于所述第二套件的所述空腔内。

12.在一些实施例中,还包括支撑件,所述第二套件通过所述支撑件固定于所述切削刀柄上。

13.在一些实施例中,所述第二套件在所述切削刀柄的长度方向上的两端分别设有第一端口和第二端口,所述第一端口设置有密封盖,所述密封盖开设有避让通槽,所述切削刀柄位于所述避让通槽内,所述支撑件位于所述第二端口内。

14.在一些实施例中,所述支撑件为支撑板,所述支撑板设有贯穿两面的限位通槽,所述支撑板通过所述限位通槽套设在所述切削刀柄外,且与所述切削刀柄固定连接。

15.在一些实施例中,所述限位通槽的中心靠近或重合于所述支撑板的轴心。

16.在一些实施例中,所述支撑板的外缘设有第一安装孔,所述第一安装孔与所述限位通槽相连通,所述支撑板通过所述第一安装孔固定于所述切削刀柄上。

17.在一些实施例中,所述支撑板的外缘还设有第二安装孔,所述第二套件通过所述第二安装孔固定于所述支撑板上。

18.本实用新型的有益效果在于,所提供的切削刀柄检测系统包括传感器、控制器、电源装置以及套设于切削刀柄外的第一套件和第二套件,可以独立于切削刀柄,不需要对切削刀柄本身的结构进行改造。而且,通过将第一套件和第二套件分别固定于切削刀柄上,传感器安装于第一套件上,控制器和电源装置分别安装于第二套件上,控制器由电源装置供电,传感器与控制器电性连接,这样为传感器配置独立的安装载体,使传感器与控制器、电源装置等其它器件无直接关联,可以隔离其它器件的振动,其它器件的振动不会直接传递至传感器,而且由于切削刀柄的惯性远大于其它器件的惯性,可以很大程度地阻止其它器件的振动通过切削刀柄传递至传感器,进而可以降低传感器受到的振动干扰,以提高检测准确性。

附图说明

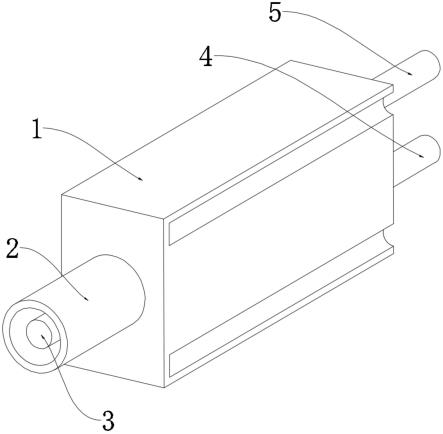

19.图1是切削刀柄检测系统的立体结构示意图;

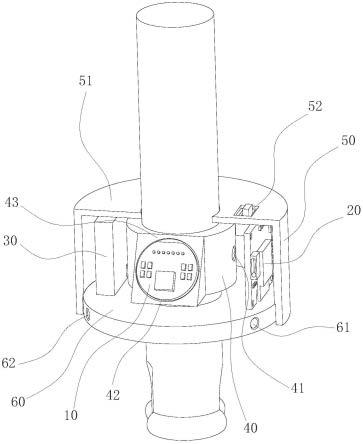

20.图2是切削刀柄检测系统的安装结构示意图;

21.图3是切削刀柄检测系统的正视图;

22.图4是图3中a-a方向的剖视图;

23.图5是图3中b-b方向的剖视图;

24.图6是离心加速度静态值的分解示意图。

25.附图标记说明:

26.10、传感器;20、控制器;30、电源装置;40、第一套件;41、第四安装孔;42、第一侧;

43、第二侧;50、第二套件;51、密封盖;52、开关窗口;53、充电窗口;54、第三安装孔;60、支撑板;61、第一安装孔;62、第二安装孔;70、螺钉。

具体实施方式

27.为了便于理解本实用新型,下面将参照说明书附图对本实用新型的具体实施例进行更详细的描述。

28.除非特别说明或另有定义,本文所使用的“第一、第二

…”

仅仅是用于对名称的区分,不代表具体的数量或顺序。

29.除非特别说明或另有定义,本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.需要说明的是,本文中“固定于”、“连接于”,可以是直接固定或连接于一个元件,也可以是间接固定或连接于一个元件。

31.如图1至图5所示,本实用新型实施例公开一种切削刀柄检测系统,包括传感器10、控制器20、电源装置30以及套设于切削刀柄外的第一套件40和第二套件50;其中,第一套件40和第二套件50分别固定于切削刀柄上,第一套件40和第二套件50不接触,传感器10安装于第一套件40上,控制器20和电源装置30分别安装于第二套件50上,控制器20由电源装置30供电,传感器10与控制器20电性连接。其中,控制器20、传感器10和电源装置30之间采用信号传输导线进行电性连接和通信,电源装置30为储能电池,包括但不限于锂电池。

32.该检测系统可以独立于切削刀柄,不需要对切削刀柄本身的结构进行改造。并且通过为传感器配置独立的安装载体,使传感器与控制器、电源装置等其它器件无直接关联,可以隔离其它器件的振动,其它器件的振动不会直接传递至传感器,而且由于切削刀柄的惯性远大于其它器件的惯性,可以很大程度地阻止其它器件的振动通过切削刀柄传递至传感器,进而可以降低传感器受到的振动干扰,以提高检测准确性。

33.其中,控制器20包括信号采集模块、串行外设接口(serial peripheral interface,spi)通讯模块、数据储存模块、无线通讯模块和电池充电模块,各模块之间通过印刷电路相互连接,进行信号的传输、转换。

34.控制器20可与同样内设有无线通讯模块的移动终端进行无线通讯连接。因此,移动终端可实时接收本检测系统监测到的时域的振动信号,并且实时将其转换成频域的振动信号。移动终端还设有显示模块,由显示模块实时显示转换后的频域的振动信号,实现数字控制(computer numerical control machine tools,cnc)机床的加工过程自动及可视化监测。

35.除此之外,通过如wi-fi或者蓝牙的无线通讯方式,可以使得本检测系统在切削刀柄上的安装位置不受限制,不会影响正常的切削加工过程,切削刀柄既可以正常地进行产品加工生产又可以进行实验振动测量,更加适用于切削刀柄的实际工况。

36.第二套件50内设有空腔,控制器20和电源装置30分别安装于空腔的内侧壁。例如,在空腔的内侧壁上设置有分别对应于控制器20和电源装置30的安装卡座,控制器20和电源装置30通过卡设在安装卡座内,可以固定于第二套件50内。将第二套件50设置为透明材质,还可以方便看到第二套件50内部的器件的情况。

37.为了提高振动信号的传递效率,第一套件10的材料选用钢材或铝材加工制造。相

反地,第二套件50选用树脂材料,原因在于树脂材料的振动传递率较低,一方面可以进一步降低其它器件振动对传感器10振动的影响,另一方面有利于控制器20将测量到的振动信号通过无线通讯方式传输至移动终端。第二套件50的结构设计复杂,同时要求其固有振动频率低,且振动传递效率慢,通常采用3d打印成型。

38.考虑到第一套件40和第二套件50在切削刀柄的长度方向上前后设置,会占用较多空间,因此可以将第一套件40设于第二套件50的空腔内,使结构更加紧凑。

39.优选地,在本实施例中,第一套件40和第二套件50分别为筒状套件,而且第二套件50的径向尺寸大于第一套件40的径向尺寸,因此第一套件40可以通过第二套件50的其中一端口进入第二套件50的空腔中。

40.虽然第一套件40位于第二套件50的空腔内,两者仍然不接触。第一套件40可以直接与切削刀柄固定连接,而第二套件50则可以通过支撑件固定于切削刀柄上。需要说明的是,支撑件与第一套件40也不接触。

41.该支撑件包括但不限于支撑架、支撑板或支撑杆等组件,以便作为第二套件50与切削刀柄在径向方向上的连接件,实现第二套件50与切削刀柄的固定连接,并支撑第二套件50及其内部器件的重量。为了提高稳固作用,支撑件通常采用钢材或者铝材加工制造。

42.其中,第二套件50在切削刀柄的长度方向上的两端分别设有第一端口和第二端口。在其它一些可能的实施例中,支撑件可以设置有两个,两个支撑件分别设于第一端口和第二端口内,分别用于实现第一端口、第二端口与切削刀柄的固定连接。

43.而在本实施例中,第二套件50为半密封环式,因此仅设置了一个支撑件,该支撑件位于距离切削刀柄的底部较近的第二端口内,而距离切削刀柄的底部较远的第一端口设置有密封盖51,该密封盖51与第二套件50一体成型,用于封住第一端口,密封盖51上开设有避让通槽,避让通槽的径向尺寸略大于切削刀柄的径向尺寸,刚好可以避让切削刀柄通过。通过设置密封盖,可以加强密封性,防止灰尘掉落影响器件的电路工作。

44.其中,密封盖51上还可以开设有开关窗口52,该开关窗口52可避让控制器20的开关按钮,以使按钮露出密封盖51的表面,方便用户开关。进一步地,在第二套件50上对应于电源装置30的位置还设有充电窗口53,该充电窗口53可以使电源装置30的充电接口裸露在外,便于充电。

45.在本实施例中,支撑件具体为支撑板60,支撑板60设有贯穿两面的限位通槽,支撑板60通过限位通槽套设在切削刀柄外,且与切削刀柄固定连接。

46.在其它一些可能的实施例中,限位通槽的中心可以位于支撑板60上偏离轴心的位置。而为了防止切削刀柄在高速转动时,支撑板60在径向方向上产生不对称的离心作用力,限位通槽的中心应当尽量靠近或重合于支撑板60的轴心上。本实施例中,限位通槽的中心优选重合于支撑板60的轴心。

47.在本实施例中,支撑板60的外缘设有第一安装孔61,第一安装孔61与限位通槽相连通,通过在第一安装孔61中安装紧固件,如螺钉70,可以将支撑板60固定于切削刀柄上。

48.此外,支撑板60的外缘还设有第二安装孔62,第二套件50的第二端口的边缘则设置有第三安装孔54,第三安装孔54与第二安装孔62相匹配。通过螺钉70将第二安装孔62和第三安装孔54叠合固定,可以将第二套件50固定于支撑板60上。

49.其中,第一安装孔61和第二安装孔62在支撑板60的周向上间隔分布,第一安装孔

61和第二安装孔62分别设有三个。三个第一安装孔61为与限位通槽相连通的通孔,用于将支撑板60固定于切削刀柄上。三个第二安装孔62为盲孔,用于连接第二套件50与支撑板60。

50.在本实施例中,传感器10为三轴加速度传感器,可以测量x、y、z三轴方向的加速度信号,内设有a/d转换模块,可将加速度信号转换成数字信号,并直接输出转换后的x、y、z三轴方向的数字信号。该三轴加速度传感器包括但不限于电容式、电感式、应变式、压阻式或压电式等类型的传感器。当然传感器10也不限于三轴加速度传感器,也可以是其它可实现振动检测的振动传感器。

51.当切削刀柄高速旋转时,将产生较大的离心加速度,通过动态和/或静态检测该离心加速度,可以监测切削刀柄的振动。由该离心加速度产生的离心加速度静态值作为三轴加速度传感器的测量值。由以下公式(1)可知,随着切削刀柄转速的增大,离心加速度静态值ac成两次方增大。一旦测量值超出三轴加速度传感器的测量范围,会使得三轴加速度传感器超量程而无法使用。因此,为了防止超量程而无法使用,切削刀柄的转速受到一定的限制。

52.ac=ω2r (1)

53.式中,r代表的是三轴加速度传感器的安装半径,即三轴加速度传感器与切削刀柄轴心的距离;ω代表的是切削刀柄的转速。

54.在本实施例中,第一套件40上设有中间孔,第一套件40通过中间孔套设在切削刀柄上,第一套件40的外缘设有第四安装孔41,第四安装孔41与中间孔相连通,通过在第四安装孔41中安装螺钉70,可以将第一套件40固定于切削刀柄上。

55.相比现有技术中将传感器的载体套设于如型号为bt40-er32-100l的刀柄夹头上,因刀柄夹头尺寸较大而导致载体需要较大的接近50毫米的中间孔径,本实施例中通过第一套件40直接套设在切削刀柄上,可以设置较小的中间孔径,如第一套件40的中间孔的直径约为25毫米,远小于50毫米。因此,可以缩小三轴加速度传感器的安装半径,进而减小离心加速度静态值,可以在一定程度上增加三轴加速度传感器的测量量程,减小切削刀柄的转速限制。

56.进一步地,第一套件40设置有支撑部,传感器10可通过陶瓷胶或者树脂胶安装于支撑部上。支撑部至少设置有两个,便于在有需要时增设传感器10。支撑部在切削刀柄的长度方向上的两端分别为第一侧42和第二侧43,支撑部与切削刀柄的距离从第一侧42到第二侧43逐渐减小。

57.其中第一侧42可比第二侧43较接近于切削刀柄的底部,即支撑部的支撑面向上倾斜设置;或者,第二侧43可比第一侧42较接近于切削刀柄的底部,即支撑部的支撑面向下倾斜设置。在本实施例中,为了防止传感器10从支撑部上掉落,优选采用第一侧42可比第二侧43较接近于切削刀柄的底部,即支撑部的支撑面向上倾斜设置。

58.当支撑部的支撑面倾斜设置时,如图6所示的几何关系可知,可通过下式(2)和(3)将径向的离心加速度静态值ac分解成y轴方向上的加速度偏置ay和z轴方向上的加速度偏置az,并且ay和az都小于ac。

59.ay=accosθ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

60.az=acsinθ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

61.式中,θ代表支撑面与水平面的夹角。

62.因此,相比直接将离心加速度静态值作为测量值,通过将分解在两个测量轴上的较小的加速度偏置作为测量值,可以在一定程度上减小测量值超出三轴加速度传感器的测量范围的可能性,换而言之,可以进一步增加三轴加速度传感器的测量量程,减小切削刀柄的转速限制。

63.实施本实用新型实施例,切削刀柄的转速可以达到1600转/分钟,三轴加速度传感器采用型号为mpu9250的传感器芯片,其采样率可以达到4000赫兹,量程有

±

40g。

64.本切削刀柄检测系统的结构部分,其尺寸可根据安装对象(即切削刀柄)和各个器件(如控制器、传感器等)的尺寸进行适应性调整。而且,第一套件与切削刀柄、第二套件与支撑件、支撑件与切削刀柄等各个组件之间的连接方式不限于螺纹连接,亦可以采用卡扣连接等可拆卸连接方式,便于安装与拆卸。

65.以上实施例也并非是基于本实用新型的穷尽性列举,在此之外,还可以存在多个未列出的其他实施方式。在不违反本实用新型构思的基础上所作的任何替换与改进,均属本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。