1.本发明涉及合成丁腈胶乳技术领域,具体而言,涉及一种高强韧羧基丁腈胶乳及其制备方法和高强韧手套。

背景技术:

2.羧基丁腈胶乳通常由丁二烯、丙烯腈、甲基丙烯酸或者第四功能单体通过乳液聚合得到。由于羧基丁腈胶乳中含有腈基和羧基,其制品强度高,具有良好的耐磨性能、耐热性能、耐油性能、耐酸碱性能以及耐候性能,因此有着十分广泛的应用。用羧基丁腈胶乳制备的一次性丁腈手套因其具有良好的力学性能和良好的防护效果深受市场的欢迎。可以通过调节羧基丁腈胶乳中腈基和羧基的含量来调节手套的强度和柔软度,但是市场上在售手套很少能同时具备高强度和高柔韧性的性能,这极大的限制了其在某些领域中的应用。

3.鉴于此,特提出本发明。

技术实现要素:

4.本发明的目的在于提供一种高强韧羧基丁腈胶乳及其制备方法和高强韧手套。

5.本发明是这样实现的:

6.第一方面,本发明提供一种高强韧羧基丁腈胶乳的制备方法,其包括:

7.种子乳液制备:将第一水溶剂、第一乳化分散液和混合单体进行预乳化,随后加入第一引发剂进行聚合反应,当反应转化率达到98%以上时,得到种子乳液;所述混合单体按质量百分数计包括丁二烯60-70%、丙烯腈25-35%、交联单体2-7%和叔十二碳硫醇0.1-0.6%;

8.单体预乳化溶液制备:将第二水溶剂、第二乳化分散液和反应单体进行预乳化得到单体预乳化溶液;所述反应单体按质量百分数计包括丁二烯70-80%、丙烯腈15-24%、甲基丙烯酸3-5%和叔十二碳硫醇0.5-1%;

9.聚合反应:将所述种子乳液、所述单体预乳化溶液和第二引发剂进行聚合反应,当转化率超过97%时,加入终止溶液,结束反应;

10.脱气处理:将聚合完成后的胶乳进行脱气处理。

11.在可选的实施方式中,所述交联单体包括二乙烯基苯、乙氧基三羟甲基丙烷三丙烯酸酯、对苯二甲酸二烯丙酯以及亚甲基双丙烯酰胺中的一种或几种。

12.在可选的实施方式中,所述混合单体按质量百分数计包括丁二烯63-68%、丙烯腈27-32%、交联单体3-6%和叔十二碳硫醇0.2-0.5%;所述反应单体按质量百分数计包括丁二烯73-78%、丙烯腈18-24%、甲基丙烯酸3-4%和叔十二碳硫醇0.6-0.8%;

13.优选地,所述混合单体按质量百分数计包括丁二烯64-66%、丙烯腈29-31%、交联单体4-5%和叔十二碳硫醇0.2-0.4%;所述反应单体按质量百分数计包括丁二烯75-77%、丙烯腈19-21%、甲基丙烯酸3.1-3.5%和叔十二碳硫醇0.7-0.8%。

14.在可选的实施方式中,所述第一水溶剂、所述第一乳化分散液、所述混合单体和所

述第一引发剂的质量比为60-120:20-40:100-110:3-8;优选为:80-100:25-35:100-105:5-7份;更优选为92-97:30-34:102-104:6-7;

15.优选地,所述反应单体、所述第二乳化分散液和所述第二水溶剂的质量比为100-120:30-40:70-110;进一步优选为105-110:32-38:80-100;更优选为107-109:34-36:85-95;

16.优选地,所述第一水溶剂和所述第二水溶剂均为脱盐水。

17.在可选的实施方式中,所述第一乳化分散液和所述第二乳化分散液的组成相同;所述第一乳化分散液中乳化分散成分的质量百分数为8-12%,其中,所述乳化分散成分按质量百分数计包括乳化剂80-92%、分散剂6-15%和电解质1-5%;

18.优选地,所述乳化分散成分按质量百分数计包括乳化剂85-90%、分散剂8-12%和电解质2-4%;更优选地,所述乳化分散成分按质量百分数计包括乳化剂86-88%、分散剂9-11%和电解质3-4%;

19.优选地,所述乳化剂包括十二烷基硫酸钠、十二烷基苯磺酸钠以及脂肪醇聚氧乙烯醚中的一种或几种;

20.优选地,所述分散剂为扩散剂nf、扩散剂mf以及扩散剂nno中的一种或几种;

21.优选地,所述电解质为edta-二钠和碳酸氢钠;

22.优选地,所述第一引发剂和所述第二引发剂中引发剂的质量百分数均为4-6%;

23.优选地,所述引发剂为过硫酸钾、过硫酸铵和过氧化氢中的至少一种。

24.在可选的实施方式中,所述聚合反应包括:先加入所述种子乳液,在搅拌条件下加入所述单体预乳化溶液,升温至40-45℃,加入所述第二引发剂,接着采用分段控温进行所述聚合反应;

25.优选地,所述分段控温包括先于40-45℃反应2.5-3.5小时、接着于46-55℃反应3-8小时,最后于56-65℃反应2.5-3.5小时。

26.在可选的实施方式中,所述种子乳液、所述单体预乳化溶液、所述第二引发剂和所述终止溶液的质量比为10-15:60-80:0.5-1.5:0.05-0.1;优选为11-13:70-76:0.8-1.2:0.05-0.08;更优选为11-12:73-75:1-1.2:0.05-0.06;

27.优选地,所述终止溶液中终止剂的质量百分数为4-6%;

28.优选地,所述终止剂包括福美钠、亚硝酸钠和多硫化钠中的至少一种。

29.在可选的实施方式中,所述脱气处理包括:将所述乳胶加热至55-60℃,压力保持在-0.07至-0.08mpa,进行脱气,脱气结束后,降温至30-35℃。

30.第二方面,本发明提供一种高强韧羧基丁腈胶乳,其采用如前述实施方式任一项所述的高强韧羧基丁腈胶乳的制备方法制备而得。

31.第三方面,本发明提供一种强度高韧性手套,其采用如前述实施方式所述的高强韧羧基丁腈胶乳制备而成。

32.本发明具有以下有益效果:

33.本技术提供的高强韧羧基丁腈胶乳的制备方法,通过在制备种子乳液的过程中,向混合单体中添加交联单体,交联单体可以与混合单体中的其他单体进行交联聚合形成具有交联结构的硬核聚合物种子乳胶粒,同时在混合单体中降低了丁二烯的质量百分数,保证聚合物种子乳胶粒具有更优异的强度,用聚合物种子乳胶粒作为引发活性中心,加入反

应单体,继续引发聚合反应。该反应过程中降低丙烯腈单体占比,提高丁二烯单体占比,反应结束得到的胶粒具有外层橡胶分子链当中丁二烯占比高,分子链的柔顺性好的特点,其中,外层柔软部分赋予制品良好的柔韧性,胶粒内核交联部分赋予制品良好的强度,使得制品同时具有良好的柔韧性和强度。并且由于内层部分比较硬,在硫化交联体系中相当于交联点,有利于提高制品的力学性能。正是因为胶粒具有特殊的结构,赋予了制品高强度和高韧性的良好力学性能。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

35.本发明提供一种高强韧羧基丁腈胶乳的制备方法,其包括如下步骤:

36.s1、种子乳液制备。

37.先对反应釜进行氮气置换,置换完成后抽真空至-0.09mpa。将第一水溶剂、第一乳化分散液和混合单体进行预乳化30分钟。预乳化过程中,对反应釜进行加热,升温至50-65℃,随后加入第一引发剂进行聚合反应,当反应转化率达到98%以上时,得到种子乳液。

38.本技术中,第一水溶剂、第一乳化分散液、混合单体和第一引发剂的质量比为60-120:20-40:100-110:3-8;优选为:80-100:25-35:100-105:5-7份;更优选为92-97:30-34:102-104:6-7。

39.其中,第一水溶剂为脱盐水。

40.第一乳化分散液中乳化分散成分的质量百分数为8-12%,其中,乳化分散成分按质量百分数计包括乳化剂80-92%、分散剂6-15%和电解质1-5%;优选地,乳化分散成分按质量百分数计包括乳化剂85-90%、分散剂8-12%和电解质2-4%;更优选地,乳化分散成分按质量百分数计包括乳化剂86-88%、分散剂9-11%和电解质3-4%;优选地,乳化剂包括但不限于十二烷基硫酸钠、十二烷基苯磺酸钠以及脂肪醇聚氧乙烯醚中的一种或几种;分散剂包括但不限于扩散剂nf、扩散剂mf以及扩散剂nno中的一种或几种;电解质包括但不限于edta-二钠和碳酸氢钠。

41.混合单体按质量百分数计包括丁二烯60-70%、丙烯腈25-35%、交联单体2-7%和叔十二碳硫醇0.1-0.6%;混合单体按质量百分数计包括丁二烯63-68%、丙烯腈27-32%、交联单体3-6%和叔十二碳硫醇0.2-0.5%;优选地,混合单体按质量百分数计包括丁二烯64-66%、丙烯腈29-31%、交联单体4-5%和叔十二碳硫醇0.2-0.4%。其中,交联单体包括但不限于二乙烯基苯、乙氧基三羟甲基丙烷三丙烯酸酯、对苯二甲酸二烯丙酯以及亚甲基双丙烯酰胺中的一种或几种。

42.第一引发剂中引发剂的质量百分数为4-6%;优选地,引发剂为过硫酸钾、过硫酸铵和过氧化氢中的至少一种。

43.本技术中,通过向混合单体中加入交联单体,在s1的聚合反应时,可以得到具有交联结构的硬核种子聚合物乳液,由于橡胶分子链之间发生交联,赋予了种子乳胶粒具有良好的结构强度。同时,可以通过调节交联单体和丙烯腈的添加量来调节种子聚合物乳胶粒

的软硬程度。交联单体和丙烯腈的量增多,可以提升硬度,而丁二烯的用量增多,可以提升柔软度。

44.s2、单体预乳化溶液制备。

45.将第二水溶剂、第二乳化分散液和反应单体进行预乳化得到单体预乳化溶液。具体来说,先向混料釜中加入反应单体,继续加入乳化剂溶液,继续补加脱盐水,开启搅拌,进行预乳化1小时,得到均匀的预乳化溶液,备用。

46.其中,反应单体、第二乳化分散液和第二水溶剂的质量比为100-120:30-40:70-110;优选为105-110:32-38:80-100;更优选为107-109:34-36:85-95。

47.反应单体按质量百分数计包括丁二烯70-80%、丙烯腈15-24%、甲基丙烯酸3-5%和叔十二碳硫醇0.5-1%;反应单体按质量百分数计包括丁二烯73-78%、丙烯腈18-24%、甲基丙烯酸3-4%和叔十二碳硫醇0.6-0.8%;反应单体按质量百分数计包括丁二烯75-77%、丙烯腈19-21%、甲基丙烯酸3.1-3.5%和叔十二碳硫醇0.7-0.8%。

48.第二乳化分散液的组成与第一乳化分散液相同,这里不再进行赘述。第二水溶剂为脱盐水。

49.s3、聚合反应。

50.先对反应釜进行氮气置换,置换完成后抽真空至-0.09mpa。将种子乳液、单体预乳化溶液和第二引发剂进行聚合反应,当转化率超过97%时,加入终止溶液,结束反应。

51.具体来说,本技术中,先加入种子乳液,在搅拌条件下加入单体预乳化溶液,升温至40-45℃,加入第二引发剂,接着采用分段控温进行聚合反应;其中,种子乳液、单体预乳化溶液、第二引发剂和终止溶液的质量比为10-15:60-80:0.5-1.5:0.05-0.1;优选为11-13:70-76:0.8-1.2:0.05-0.08;更优选为11-12:73-75:1-1.2:0.05-0.06。

52.本技术中,以步骤s1制备的具有交联结构的种子乳液(即聚合物种子乳胶粒)作为引发活性中心,加入反应单体,继续引发聚合反应。此时,聚合物种子乳胶粒与反应单体发生聚合,进而形成具有核壳结构的羧基丁腈胶乳,其中,胶粒内核交联部分赋予制品良好的强度,外层柔软部分赋予制品良好的柔韧性,使得制品同时具有良好的柔韧性和强度。由于本技术的单体预乳化溶液中反应单体中丙烯腈单体占比降低,同时丁二烯单体占比增高,可以使得反应结束得到的胶粒外层橡胶分子链当中丁二烯占比高,分子链的柔顺性好。

53.终止溶液中终止剂的质量百分数为4-6%;终止剂包括但不限于福美钠、亚硝酸钠和多硫化钠中的至少一种。第二引发剂中引发剂的质量百分数为4-6%;引发剂包括但不限于过硫酸钾、过硫酸铵和过氧化氢的至少一种。

54.本技术中采用分段控温进行聚合反应,可以更好的控制最终的产品质量。优选地,分段控温包括先于40-45℃反应2.5-3.5小时、接着于46-55℃反应3-8小时,最后于56-65℃反应2.5-3.5小时。

55.s4、脱气处理。

56.将聚合完成后的胶乳进行脱气处理。脱气处理包括:将乳胶加热至55-60℃,压力保持在-0.07至-0.08mpa,进行脱气,脱气结束后,降温至30-35℃。

57.由上述步骤制备获得的高强韧羧基丁腈胶乳为具有核壳结构的乳胶粒,外层柔软部分赋予制品良好的柔韧性,胶粒内核交联部分赋予制品良好的强度,使得采用上述高强韧羧基丁腈胶乳制备而成高强韧手套同时具有良好的柔韧性和强度,此外,在加工手套制

品时,手套制品具有良好的湿凝胶强度和较高的硫化效率,在不降低硫化程度的情况下,可以减少磨料的用量,提高硫化效率,降低生产成本。因此,拓展了手套的应用领域,同时降低了生产成本,利于劳动防护手套的推广。

58.以下结合实施例对本发明的特征和性能作进一步的详细描述。

59.实施例1

60.本实施例提供了一种高强韧羧基丁腈胶乳,其制备方法包括如下步骤:

61.s1种子乳液制备:先对反应釜进行氮气置换,置换完成后抽真空至-0.09mpa。然后向反应釜中添加脱盐水60份,然后添加质量浓度10%的第一乳化分散液20份,其中十二烷基苯磺酸钠、扩散剂nf、edta-二钠和碳酸氢钠之间质量百分比分别为80%、15%、2.5%和2.5%;混合单体100份,其中丁二烯、丙烯腈、二乙烯基苯和叔十二碳硫醇之间质量百分比分别为60%、33%、6.4%和0.6%,启动反应釜搅拌,进行预乳化30分钟。预乳化过程中,对反应釜进行加热,升温至50℃,加入配好的第一引发剂溶液6份,开始引发聚合,当反应转化率达到98%以上时,即得到目标种子乳液。冷却至30-40℃,备用。

62.s2单体预乳化溶液制备:先向混料釜中加入反应单体100份,其中丁二烯、丙烯腈、甲基丙烯酸和叔十二碳硫醇之间的质量百分比分别为70%、26%、3%和1%;然后加入质量浓度为10%的第二乳化分散液30份,其中十二烷基硫酸钠、扩散剂mf、edta-二钠和碳酸氢钠之间质量百分分别为82%、13%、2%和3%;继续补加脱盐水70份,开启搅拌,进行预乳化1小时,得到均匀的预乳化溶液,备用。

63.s3聚合反应:先对反应釜进行氮气置换,置换完成后抽真空至-0.09mpa。先向反应釜中添加s1制备得到的种子乳液10份,启动反应釜搅拌。在搅拌的条件下,加入s2制备的单体预乳化溶液60份。开始加热至40℃,加入质量浓度5%的第二引发剂溶液0.5份,开始聚合反应。聚合采用分段控温,分别是40℃反应3小时、46℃反应8小时以及56℃反应3小时。当转化率超过97%时,加入质量浓度5%的终止剂0.05份,结束反应。

64.s4脱气:聚合结束,将胶乳转移到脱气釜中,加热至55-60℃,压力保持-0.07至-0.08mpa,脱气结束后,降温至30-35℃,得到目标成品。

65.实施例2

66.本实施例提供了一种高强韧羧基丁腈胶乳,其制备方法包括如下步骤:

67.s1种子乳液制备:先对反应釜进行氮气置换,置换完成后抽真空至-0.09mpa。然后向反应釜中添加脱盐水95份,然后添加质量浓度10%的第一乳化分散液32份,其中十二烷基苯磺酸钠、扩散剂nf、edta-二钠和碳酸氢钠之间质量百分比分别为87%、10%、1.5%和1.5%;混合单体103份,其中丁二烯、丙烯腈、二乙烯基苯和叔十二碳硫醇之间质量百分比分别为65%、30%、4.7%和0.3%,启动反应釜搅拌,进行预乳化30分钟。预乳化过程中,对反应釜进行加热,升温至60℃,加入配好的第一引发剂溶液6份,开始引发聚合,当反应转化率达到98%以上时,即得到目标种子乳液。冷却至30-40℃,备用。

68.s2单体预乳化溶液制备:先向混料釜中加入反应单体108份,其中丁二烯、丙烯腈、甲基丙烯酸和叔十二碳硫醇之间的质量百分比分别为76%、20%、3.3%和0.7%;然后加入质量浓度为10%的第二乳化分散液35份,其中十二烷基硫酸钠、扩散剂mf、edta-二钠和碳酸氢钠之间质量百分分别为87%、10%、1.5%和1.5%;继续补加脱盐水90份,开启搅拌,进行预乳化1小时,得到均匀的预乳化溶液,备用。

69.s3聚合反应:先对反应釜进行氮气置换,置换完成后抽真空至-0.09mpa。先向反应釜中添加s1制备得到的种子乳液12份,启动反应釜搅拌。在搅拌的条件下,加入s2制备的单体预乳化溶液74份。开始加热至40℃,加入质量浓度5%的第二引发剂溶液1.1份,开始聚合反应。聚合采用分段控温,分别是43℃反应3小时、50℃反应6小时以及61℃反应3小时。当转化率超过97%时,加入质量浓度5%的终止剂0.05份,结束反应。

70.s4脱气:聚合结束,将胶乳转移到脱气釜中,加热至55-60℃,压力保持-0.07至-0.08mpa,脱气结束后,降温至30-35℃,得到目标成品。

71.实施例3

72.本实施例提供了一种高强韧羧基丁腈胶乳,其制备方法包括如下步骤:

73.s1种子乳液制备:先对反应釜进行氮气置换,置换完成后抽真空至-0.09mpa。然后向反应釜中添加脱盐水120份,然后添加质量浓度10%的第一乳化分散液40份,其中十二烷基苯磺酸钠、扩散剂nf、edta-二钠和碳酸氢钠之间质量百分比分别为92%、6%、1%和1%;混合单体110份,其中丁二烯、丙烯腈、二乙烯基苯和叔十二碳硫醇之间质量百分比分别为70%、25%、4.4%和0.6%,启动反应釜搅拌,进行预乳化30分钟。预乳化过程中,对反应釜进行加热,升温至60℃,加入配好的第一引发剂溶液7份,开始引发聚合,当反应转化率达到98%以上时,即得到目标种子乳液。冷却至30-40℃,备用。

74.s2单体预乳化溶液制备:先向混料釜中加入反应单体120份,其中丁二烯、丙烯腈、甲基丙烯酸和叔十二碳硫醇之间的质量百分比分别为80%、15%、4%和1%;然后加入质量浓度为10%的第二乳化分散液40份,其中十二烷基硫酸钠、扩散剂mf、edta-二钠和碳酸氢钠之间质量百分分别为92%、6%、1%和1%;继续补加脱盐水110份,开启搅拌,进行预乳化1小时,得到均匀的预乳化溶液,备用。

75.s3聚合反应:先对反应釜进行氮气置换,置换完成后抽真空至-0.09mpa。先向反应釜中添加s1制备得到的种子乳液15份,启动反应釜搅拌。在搅拌的条件下,加入s2制备的单体预乳化溶液80份。开始加热至43℃,加入质量浓度5%的第二引发剂溶液1.5份,开始聚合反应。聚合采用分段控温,分别是43℃反应3小时、55℃反应3小时以及65℃反应3小时。当转化率超过97%时,加入质量浓度5%的终止剂0.05份,结束反应。

76.s4脱气:聚合结束,将胶乳转移到脱气釜中,加热至55-60℃,压力保持-0.07至-0.08mpa,脱气结束后,降温至30-35℃,得到目标成品。

77.实施例4

78.本实施例提供了一种高强韧羧基丁腈胶乳,其制备方法包括如下步骤:

79.s1种子乳液制备:先对反应釜进行氮气置换,置换完成后抽真空至-0.09mpa。然后向反应釜中添加脱盐水100份,然后添加质量浓度10%的第一乳化分散液35份,其中十二烷基苯磺酸钠、扩散剂nf、edta-二钠和碳酸氢钠之间质量百分比分别为90%、8%、1%和1%;混合单体100份,其中丁二烯、丙烯腈、二乙烯基苯和叔十二碳硫醇之间质量百分比分别为68%、27%、4.5%和0.5%,启动反应釜搅拌,进行预乳化30分钟。预乳化过程中,对反应釜进行加热,升温至60℃,加入配好的第一引发剂溶液5份,开始引发聚合,当反应转化率达到98%以上时,即得到目标种子乳液。冷却至30-40℃,备用。

80.s2单体预乳化溶液制备:先向混料釜中加入反应单体110份,其中丁二烯、丙烯腈、甲基丙烯酸和叔十二碳硫醇之间的质量百分比分别为73%、23%、3.4%和0.6%;然后加入

质量浓度为10%的第二乳化分散液32份,其中十二烷基硫酸钠、扩散剂mf、edta-二钠和碳酸氢钠之间质量百分分别为90%、8%、1%和1%;继续补加脱盐水100份,开启搅拌,进行预乳化1小时,得到均匀的预乳化溶液,备用。

81.s3聚合反应:先对反应釜进行氮气置换,置换完成后抽真空至-0.09mpa。先向反应釜中添加s1制备得到的种子乳液13份,启动反应釜搅拌。在搅拌的条件下,加入s2制备的单体预乳化溶液70份。开始加热至43℃,加入质量浓度5%的第二引发剂溶液0.8份,开始聚合反应。聚合采用分段控温,分别是43℃反应3小时、55℃反应3小时以及65℃反应3小时。当转化率超过97%时,加入质量浓度5%的终止剂0.08份,结束反应。

82.s4脱气:聚合结束,将胶乳转移到脱气釜中,加热至55-60℃,压力保持-0.07至-0.08mpa,脱气结束后,降温至30-35℃,得到目标成品。

83.实施例5

84.本实施例提供了一种高强韧羧基丁腈胶乳,其制备方法包括如下步骤:

85.s1种子乳液制备:先对反应釜进行氮气置换,置换完成后抽真空至-0.09mpa。然后向反应釜中添加脱盐水100份,然后添加质量浓度8%的第一乳化分散液35份,其中十二烷基苯磺酸钠、扩散剂nf、edta-二钠和碳酸氢钠之间质量百分比分别为90%、8%、1%和1%;混合单体100份,其中丁二烯、丙烯腈、对苯二甲酸二烯丙酯、亚甲基双丙烯酰胺和叔十二碳硫醇之间质量百分比分别为68%、27%、2%、2.5%和0.5%,启动反应釜搅拌,进行预乳化30分钟。预乳化过程中,对反应釜进行加热,升温至50℃,加入配好的第一引发剂溶液5份,开始引发聚合,当反应转化率达到98%以上时,即得到目标种子乳液。冷却至30-40℃,备用。

86.s2单体预乳化溶液制备:先向混料釜中加入反应单体110份,其中丁二烯、丙烯腈、甲基丙烯酸和叔十二碳硫醇之间的质量百分比分别为73%、23%、3.4%和0.6%;然后加入质量浓度为8%的第二乳化分散液32份,其中十二烷基硫酸钠、扩散剂mf、edta-二钠和碳酸氢钠之间质量百分分别为90%、8%、1%和1%;继续补加脱盐水100份,开启搅拌,进行预乳化1小时,得到均匀的预乳化溶液,备用。

87.s3聚合反应:先对反应釜进行氮气置换,置换完成后抽真空至-0.09mpa。先向反应釜中添加s1制备得到的种子乳液13份,启动反应釜搅拌。在搅拌的条件下,加入s2制备的单体预乳化溶液70份。开始加热至45℃,加入质量浓度5%的第二引发剂溶液0.8份,开始聚合反应。聚合采用分段控温,分别是43℃反应3.5小时、55℃反应7小时以及65℃反应2.5小时。当转化率超过97%时,加入质量浓度6%的终止剂0.08份,结束反应。

88.s4脱气:聚合结束,将胶乳转移到脱气釜中,加热至55-60℃,压力保持-0.07至-0.08mpa,脱气结束后,降温至30-35℃,得到目标成品。

89.实施例6

90.本实施例与实施例5基本相同,区别仅在于,本技术中的混合单体100份,其中丁二烯、丙烯腈、乙氧基三羟甲基丙烷三丙烯酸酯、对苯二甲酸二烯丙酯、亚甲基双丙烯酰胺和叔十二碳硫醇之间质量百分比分别为68%、25.5%、2%、2%、2%和0.5%。

91.实施例7

92.本实施例与实施例5基本相同,区别仅在于,本技术中的混合单体100份,其中丁二烯、丙烯腈、二乙烯基苯、对苯二甲酸二烯丙酯、亚甲基双丙烯酰胺和叔十二碳硫醇之间质

量百分比分别为68%、26.5%、2%、1%、1%、1%和0.5%。

93.对比例1

94.南帝化学工业股份有限公司生产的型号为660羧基丁腈胶乳。

95.对比例2

96.石家庄鸿泰橡胶有限公司生产的型号为ht108羧基丁腈胶乳。

97.对比例3

98.本对比例与实施例1基本相同,区别仅在于,将实施例1中的“混合单体100份,其中丁二烯、丙烯腈、二乙烯基苯和叔十二碳硫醇之间质量百分比分别为60%、33%、6.4%和0.6%”修改为:反应单体100份,且组分与反应单体的组分保持一致,即为丁二烯、丙烯腈、甲基丙烯酸和叔十二碳硫醇之间的质量百分比分别为70%、26%、3%和1%。

99.对比例4

100.本对比例与实施例1基本相同,区别仅在于:本对比例中,聚合反应于46℃反应14小时。

101.对比例5

102.本对比例与实施例1基本相同,区别仅在于,本对比例中,混合单体的组成用量不同,实施例1为丁二烯、丙烯腈、二乙烯基苯和叔十二碳硫醇之间质量百分比分别为60%、33%、6.4%和0.6%;本对比例为丁二烯60%、丙烯腈29.4%、二乙烯基苯10%和叔十二碳硫醇0.6%。

103.对比例6

104.本对比例与实施例1基本相同,区别仅在于,本对比例中,混合单体的组成用量不同,实施例1为丁二烯、丙烯腈、二乙烯基苯和叔十二碳硫醇之间质量百分比分别为60%、33%、6.4%和0.6%;本对比例为丁二烯65%、丙烯腈38%、二乙烯基苯1.4%和叔十二碳硫醇0.6%。

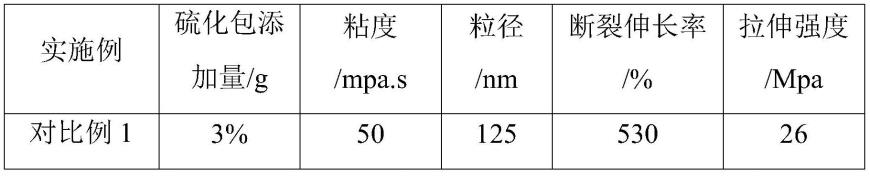

105.试验例

106.将上述实施例以及对比例的乳胶按照一次性手套打样工艺进行制样,除待评价胶乳自身性能不同之外,胶乳样品的预硫化、打样以及后硫化工艺完全相同,制样过程中严格控制胶乳这个单一变量。制样结束后,对试样的粘度、粒径和力学性能等指标进行测试。其中,硫化包为星宇手套有限公司丁腈胶乳二型硫化包,添加量为磨料与丁腈胶乳之间干比为3%。

107.各指标测试方法:

108.(1)粘度:采用型号为ndj-5s旋转粘度计,测试条件1#转子60转。

109.(2)粒径仪:采用马尔文粒径仪,型号为zetasizer lab,按照厂家提供的标准测试方法进行检测。

110.(3)力学性能测试:采用济南时代试金试验机有限公司,型号为wdw-10b,测试方法以及要求参照国标gb/t 10213-2006相关要求执行。

111.测试结果请参阅表1:

112.表1.实施例和对比例的性能测试结果汇总表

[0113][0114][0115]

从上表可以看出,对比例1-2采用现有的羧基丁腈胶乳,其综合性能相较于本技术的实施例1而言欠佳。而对比例3中直接将混合单体替换为反应单体,反应单体中不含交联单体(二乙烯基苯),导致对比例3无法形成壳核结构,拉伸强度显著降低。对比例4中采用在同一温度条件下进行聚合反应,由于聚合反应前期温度需要比较低,才能保证反应平稳进行,而对比文件4直接于46℃反应14小时,导致内部胶粒酯化严重,综合性能降低。从对比例5的数据可以看出,增加了交联单体的用量,此时核壳结构会形成相分离,核和壳容易分离,形成缺陷,在受到拉伸力容易破损,进而导致对比例5的断裂伸长率和拉伸强度均明显低于实施例1。从对比例6的数据可以看出,由于交联单体的用量少,导致其形成的核壳结构较少,拉伸强度降低,但是对比例6的成膜性均一性还是比较好,因此其具有较佳的断裂伸长率。因此,在本技术的优选范围之内,对投料比例以及工艺参数进行调整,胶乳的性能指标会有所变化,但是要明显好于对比例,同时具有高强度和高韧性的特点。

[0116]

综上所述,本技术提供的高强韧羧基丁腈胶乳的制备方法,通过在制备种子乳液的过程中,向混合单体中添加交联单体,交联单体可以与混合单体中的其他单体进行交联聚合形成具有交联结构的硬核聚合物种子乳胶粒,同时在混合单体中降低了丁二烯的质量百分数,保证聚合物种子乳胶粒具有更优异的强度,用聚合物种子乳胶粒作为引发活性中心,加入反应单体,继续引发聚合反应。该反应过程中降低丙烯腈单体占比,提高丁二烯单

体占比,反应结束得到的胶粒具有外层橡胶分子链当中丁二烯占比高,分子链的柔顺性好的特点,其中,外层柔软部分赋予制品良好的柔韧性,胶粒内核交联部分赋予制品良好的强度,使得制品同时具有良好的柔韧性和强度。并且由于内层部分比较硬,在硫化交联体系中相当于交联点,有利于提高制品的力学性能。正是因为胶粒具有特殊的结构,赋予了制品高强度和高韧性的良好力学性能。

[0117]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。