1.本发明涉及制动盘的加工方法技术领域,尤其涉及一种折弯制动盘及其加工方法。

背景技术:

2.折弯制动盘(图1和图2)加工完成后焊接在花键轴上,组成一种电器系统的开关驱动轴,其广泛应用于电器设备,汽车零部件等,该驱动轴依靠花键传动配合传递扭矩,功能区为折弯制动盘折弯模上的腰孔,同时制动盘上的孔和外形也要起钩挂作用,因此该零件上腰孔和圆孔及外形位置度轮廓度均十分重要,同时要求零件截面光亮。

3.现有技术中,类似零件生产工艺通常采用以下两种:

4.(1).采用连续模多步加工:连续模能加工复杂零件,应用于该零件后可折弯落料同时完成,但是模具结构复杂,折弯处腰孔位置度和落料外形位置精度均无法保证,不适应稳定生产;

5.(2).采用多套普通冲压单工序模具加工,配合手工校平折弯角度,单件铣腰孔,手工检校位置度,可完成零件的加工。这种工艺其工序繁琐、效率低下,只能进行小批样件制作,无法进行批量加工。

技术实现要素:

6.本发明的主要目的在于提供一种折弯制动盘及其加工方法,旨在提高产品质量和生产效率,同时有利于批量生产。

7.为实现上述目的,本发明提供一种折弯制动盘的加工方法,包括以下步骤:

8.采用精冲复合落料方式,成型折弯制动盘的外轮廓、定位孔、腰孔以及中心孔,形成精冲件;

9.将精冲件进行退火处理;

10.采用折弯模对退火处理后的精冲件进行折弯;

11.将折弯后的精冲件放置于定位夹具中,通过机加工对精冲件的外轮廓、中心孔、定位孔和腰孔进行精加工,得到折弯制动盘。

12.优选地,所述折弯模包括相对设置的上模和下模,其中,所述下模包括下模板、固定于下模板上的凹模框、容纳于凹模框中的翻边镶块和推板,所述上模包括上模板、固定于上模板底壁上的上垫板、以及固定于上垫板下方的凸模和凸模镶块。

13.优选地,所述折弯模的翻边镶块和凸模镶块均采用镶块结构,通过慢走丝线割加工翻边镶块和凸模镶块上的角度以克服厚板零件折弯时的回弹问题。

14.优选地,所述翻边镶块通过销钉和螺栓固定于下模板上,凸模镶块通过销钉和螺栓固定于上垫板下方。

15.优选地,将折弯后的精冲件放置于定位夹具时,采用多个气缸和夹具对折弯后的精冲件进行定位固定。

16.优选地,所述将折弯后的精冲件放置于定位夹具中,通过机加工对精冲件的外轮廓、中心孔、定位孔和腰孔进行精加工,得到折弯制动盘的步骤之后还包括:

17.将折弯制动盘进行调质热处理,调质热处理后进行喷砂处理。

18.优选地,所述定位夹具上至少可放置两个以上折弯后的精冲件。

19.优选地,所述定位夹具包括垫板、设置于垫板下方的多个垫脚、固定于垫板上方的固定板、安装于固定板上的定位销以及安装于固定板上方以压住精冲件的压板,压板连接有驱动机构。

20.优选地,所述驱动机构为气缸。

21.优选地,所述将精冲件进行退火处理的步骤之前,通过刷毛去除精冲件表面毛刺。

22.本发明进一步提出一种折弯制动盘,采用上述的折弯制动盘的加工方法制成。

23.本发明提出的折弯制动盘的加工方法,具有以下有益效果:

24.1、使用精冲复合落料方式,保证零件冲裁面光亮,孔尺寸精度高,孔和外形位置度精度好,一致性有保证,有利于大批量生产;

25.2、折弯前对零件进行退火处理,可有效消除精冲零件的应力集中问题,保证在折弯工序中,一次折弯成型腰孔及外缘部分均无开裂;

26.3、零件机加工时,采用定位夹具进行定位,节省了机加工工序的零件装夹时间,提高了加工效率,有利于批量生产;

27.4、本折弯制动盘的加工方法其生产过程稳定,折弯一次成型,无开裂等隐患,零件回弹可调,机加工工序多件一起加工,其效率较高,产品尺寸稳定,可适应批量生产,与现有技术相比有一定的优越性。

附图说明

28.图1为本发明折弯制动盘的主视结构示意图;

29.图2为本发明折弯制动盘的剖视结构示意图;

30.图3为本发明折弯制动盘的加工方法中复合精冲料带的结构示意图;

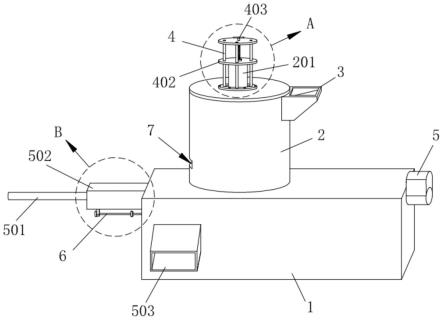

31.图4为本发明折弯制动盘的加工方法中折弯模的结构示意图;

32.图5a为本发明折弯制动盘的加工方法中折弯模翻边镶块的主视结构示意图;

33.图5b为本发明折弯制动盘的加工方法中折弯模翻边镶块的俯视结构示意图;

34.图6a为本发明折弯制动盘的加工方法中折弯模凸模镶块的主视结构示意图;

35.图6b为本发明折弯制动盘的加工方法中折弯模凸模镶块的俯视结构示意图;

36.图7为本发明折弯制动盘的加工方法中定位夹具的剖视结构示意图;

37.图8为本发明折弯制动盘的加工方法中定位夹具的俯视结构示意图;

38.图9为本发明折弯制动盘的加工方法的流程示意。

39.图中,1-凸模镶块、2-凸模、3-上垫板、4-翻边镶块、5-推板、6-凹模框、7-固定板、8-垫板、9-垫脚、10-垫块、11-第一压板、12-第二压板、13-第一定位销、14-第二定位销、15-气缸。

40.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

41.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

42.需要说明的是,在本发明的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

43.本发明提出一种折弯制动盘的加工方法。

44.本优选实施例中,参照图9,一种折弯制动盘的加工方法,包括以下步骤:

45.步骤s10,采用精冲复合落料方式,成型折弯制动盘的外轮廓、定位孔、腰孔以及中心孔(指的是直径为18.1mm的孔),形成精冲件;

46.步骤s20,将精冲件进行退火处理(退火温度为550℃~650℃);

47.步骤s30,采用折弯模对退火处理后的精冲件进行折弯;

48.步骤s40,将折弯后的精冲件放置于定位夹具中,通过机加工对精冲件的外轮廓、中心孔、定位孔和腰孔进行精加工,得到折弯制动盘。

49.如图1所示为一种折弯制动盘零件,使用材料为16mncr5合金钢,有较好的淬透性和切削性,对较大截面零件,热处理后能得到较高表面硬度和耐磨性,技术标准:en 10084-2008,该零件要求零件冲裁面有80%以上光亮带(具体尺寸要求见图1和图2)。

50.步骤s10中,参照图3,采用复合精冲方式,即冲孔落料同时完成,同时精冲方案三向力和小间隙冲裁保证了零件冲裁面光亮。通过退火处理,从而消除精冲应力。

51.步骤s30中,参照图4至图6b,折弯模包括相对设置的上模和下模,其中,下模包括下模板、固定于下模板上的凹模框6、容纳于凹模框6中的翻边镶块4和推板5,上模包括上模板、固定于上模板底壁上的上垫板83、以及固定于上垫板83下方的凸模2和凸模镶块1。

52.折弯模的翻边镶块4和凸模镶块1均采用镶块结构,通过慢走丝线割加工翻边镶块4和凸模镶块1上的角度,以克服厚板零件折弯时的回弹问题。根据多次实验,当翻边镶块4和凸模镶块1的折弯面角度均为2.1

°

时,零件回弹后,恰能保证其折弯面平面度在0.1以内,从而保证了热处理工序后零件尺寸合格。

53.本实施例中,翻边镶块4通过销钉和螺栓固定于下模板上,凸模镶块1通过销钉和螺栓固定于上垫板83的下方。

54.在折弯时,将精冲件放在下模的推板5上,通过销钉定位,确认模具封闭高度,开始折弯,折弯时,凸模2及凸模镶块1向下压零件,精冲件本身随压力和推板5一起向下,而折弯部被凸模镶块1和下模的翻边镶块4压紧,并会根据折弯面上的角度2.1

°

压成合适的角度,折弯完成后,模具打开,零件在推板5下方弹簧的作用下开始上升,精冲件浮出模面,折弯完成。

55.步骤s40中,将折弯后的精冲件放置于定位夹具时,采用多个气缸15和夹具对折弯后的精冲件进行定位固定。

56.步骤s40中,结合参照图7和图8,定位夹具上至少可放置两个以上折弯后的精冲件(本实施例中以一次放置6个精冲件为例说明)。

57.参照图7和图8,具体地,定位夹具包括垫板8、设置于垫板8下方的多个垫脚9以对

垫板进行支撑、固定于垫板8上方的固定板7、安装于固定板7上的定位销(包括两个定位销以对应精冲件上的两个定位孔,从而实现零件准确定位)以及安装于固定板7上方以压住精冲件的压板(一个零件可对应设置两个压板),压板连接有驱动机构。本实施例中,驱动机构为气缸15。通过手转阀控制气缸15与压板之间连接。

58.进一步地,将精冲件进行退火处理的步骤之前,通过刷毛去除精冲件表面毛刺。

59.步骤s40中,机加工的具体过程如下:将六个零件放置在定位夹具上,通过第一定位销13和第二定位销14(分别定位图1中直径5.06mm和直径为6.7mm的两个圆孔)共同进行定位同一零件,在零件对应位置放置第一压板11和第二压板12,然后掰动手转阀,启动气缸15,其中一气缸通过螺钉作用在第一压板11上,将零件的折弯部分压在垫块10上,另一气缸按压第二压板12从而将零件压在固定板7上,零件定位装夹完成,启动加工中心程序,开始加工零件上的两个圆孔(图1中直径为18.1mm和直径为6.8mm的孔)、折弯面上腰孔以及外轮廓(指的是a基准和c基准),加工完成后,再次掰动手转阀,气缸15开启,拿下零件上压板,取出零件即可。此时,机加工工序完成。

60.零件机加工时,通过气缸15压板压紧零件,定住b基准,然后以小孔定位,将a基准和c基准同时加工到位,保证了零件孔及外形的位置度轮廓度要求。

61.本实施例中,零件机加工时采用的气动式配合多零件机加工定位方案,通过多个气缸15和夹具对零件进行定位固定,将零件放置在夹具中,通过销钉定位后,仅需掰动手转阀即可一次即可对六个零件装夹压紧,大大节省了机加工工序的零件装夹时间,提高了加工效率,有利于批量生产。

62.进一步地,步骤s40之后还包括:

63.步骤s50,将折弯制动盘进行调质热处理,调质热处理后进行喷砂处理。

64.本实施例中,在零件热处理完成后采用喷砂工序,从而有效去除氧化皮和零件毛刺。

65.本发明提出的折弯制动盘的加工方法,具有以下有益效果:

66.1、使用精冲复合落料方式,保证零件冲裁面光亮,孔尺寸精度高,孔和外形位置度精度好,一致性有保证,有利于大批量生产;

67.2、折弯前对零件进行退火处理,可有效消除精冲零件的应力集中问题,保证在折弯工序中,一次折弯成型腰孔及外缘部分均无开裂;

68.3、零件机加工时,采用定位夹具进行定位,节省了机加工工序的零件装夹时间,提高了加工效率,有利于批量生产;

69.4、本折弯制动盘的加工方法其生产过程稳定,折弯一次成型,无开裂等隐患,零件回弹可调,机加工工序多件一起加工,其效率较高,产品尺寸稳定,可适应批量生产,与现有技术相比有一定的优越性。

70.本发明进一步提出一种折弯制动盘。

71.本优选实施例中,一种折弯制动盘,采用上述的折弯制动盘的加工方法制成。

72.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。