生成式制造组件的设备,特别是通过选择性熔融或烧结方式生成式制造组件的设备

1.本发明涉及生成式制造组件的设备,特别是通过选择性熔融或烧结方式生成式制造组件的设备。

2.de102016222068a1描述了一种设备和方法,用于用若干空间上分离的钢制导轨进行生成性组件制造。加工头包括若干光学开关元件,所述光学开关元件可用于将若干光束引导到所需位置。加工头可调整地排列在线性轴上。所述线性轴又可调整地安装在与其垂直的线性轴上。这样就可以进行x-y运动。一个或多个激光束源被安装在线性轴上。

3.wo2018/202643a1公开了一种通过选择性激光烧结进行增材制造的设备。一个或多个激光器被分配给一个或多个激光头。这些激光器通过分束器分配给各个激光头。所述激光头可通过轨道在x和y方向上移动。各个激光头可以相互独立地移动。激光头的光供应是通过镜子实现的。

4.us10,399,183b2描述了一种增材制造工艺,其中光学头通过玻璃纤维供应激光束。这使得几束激光可以被引向同一个光学头并平行射出。这样就可以在粉末床的表面实现平行熔点。

5.us10,399,145b2中描述了一种类似方法。

6.us2015/0283612a1、us2014/0198365a1和jp2009-6509a包括选择性激光烧结装置,所述装置具有多个能够将激光束引导至粉末床的光学头。这些光学头本身不能在x和y方向移动,但通过镜子可将激光束引导到适当的位置。这样做的优点在于,激光焦点的位置可以快速改变。但是,光学头必须离粉末床很远,且只能照亮有限的区域。

7.de10053742c5和us9,011,136b1示出了用于烧结的具有交叉滑轨排列的设备,一种带有多个头的用于塑料打印的增材制造工艺,以及一种带有头的同时具有3d打印和3d切割元件设备。

8.us2019/0009333a1公开了一种用于选择性激光熔融的装置和方法,其中提供了若干平行运行的激光头,用于根据基于粉末床的激光熔融来熔化一种材料。每个激光头均可沿直线横移,并且激光头可以相互独立地移动。由此,激光头阵列和粉末床表面可以相对于彼此进行水平旋转。

9.us2017/0129012a1描述了一种用于组件增材制造的设备和方法,其中所述设备包括多个机械臂,每个机械臂上均设有邻接的沉积头和激光头。每个机械臂均包括至少一个旋转接头,并被设计成可在所有三个空间方向上移动沉积头和激光头。通过这种方式,材料可以通过沉积头沉积在加工表面上,之后可以直接用激光融化这个区域。

10.cn106312574a描述了一种包括用于增材制造工艺以及铣削工艺的设备。所述设备主要包括若干机械臂,所述机械臂可配备有抓取元件,用于在工作平台上提供材料或移除成品组件,或者配备激光头。每个机械臂均包括两个接头,因此可旋转和枢轴式安装。所述设备进一步包括中央制造臂,所述中央制造臂可配备激光头或铣削头。中央制造空间可以沿着横梁线性移动。

11.de102018128543a1公开了一种层压成型设备,其中提供了两个平行操作的激光

头,用于根据层压成型工艺熔化材料。两个激光头均与横梁相连,并且可以独立于彼此进行线性移动。横梁也可以被移动。加工区可以被完全覆盖。激光束通过使用具有两个镜子元件的聚焦单元引导至加工区。

12.cn206065685 u公开了一种用于3d打印的设备和方法,其中提供了用于熔化原材料的激光器以及用于加工生产的结构的切割激光器。用于熔化起始材料的激光器和切割激光器可沿水平和垂直方向的若干横梁独立移动。

13.本发明的目的是创造一种生成式制造组件的设备,特别是通过选择性熔融或烧结方式生成式制造组件的设备,所述设备设计简单,允许有较高的生产速度,并可高精度地生产三维组件。

14.所述目标通过具有权利要求1特征的设备、具有权利要求13特征的设备、具有权利要求18特征的设备以及具有权利要求24特征的设备得到解决。有利的实施方式在附属权利要求中具体说明。

15.根据本发明的生成式制造组件的设备,特别是通过选择性熔融或烧结方式生成式制造组件的设备,包括:

16.光源,用于产生光束,

17.加工头,所述加工头通过光束引导器耦接至光源,以便将所述光束引导至加工头,或者所述光源直接设置在所述加工头上,以便将光束从所述加工头引导至加工区,其中,所述加工头安装在可移动位置,以便所述光束可以被引导至所述加工区的不同位置,以及其中,设有多个加工头,用于分别将光束引导至所述加工区,以及每个加工头均设置在滑架上,所述滑架可沿横梁移动。

18.本设备的特征在于,每个加工头通过可绕垂直旋转轴旋转的旋转臂设置在其中一个滑架上。

19.通过提供若干加工头,若干光束可以同时被引导至加工区,这样加工区的若干位置可以平行地被熔化或烧结。加工头设置在滑架上,并可沿横梁移动。这使得加工头在加工区上的定位简单而可靠。

20.通过为加工头提供可绕垂直旋转轴旋转的旋转臂,每个旋转臂均设置在滑架上,加工头可在加工区的大段范围内快速定位在任何预定位置。这个部分围绕横梁延伸,带有各自加工头的特定滑架可以在围绕旋转臂的旋转轴的区域内移动,所述区域向两侧延伸的宽度与旋转臂的长度相对应。因此,所述部分在横梁周围呈条状,其宽度大约相当于旋转臂长度的两倍。所述条状部分在下文中被称为覆盖区,因为设置在横梁上的加工头可以设置在覆盖区内的任何位置,因此可以在覆盖区内的任何位置用光束冲击或覆盖加工区。

21.旋转臂可以被设计成只围绕垂直轴旋转。与多轴机械臂相比,此类设计非常简单。尽管如此,可以非常快速和精确地定位加工头,并且通过平行加工实现高产量。

22.所述旋转臂的长度设计为,例如,至少5cm,优选为至少10cm或至少15cm,尤其是至少20cm。旋转臂越长,覆盖范围越广。

23.仅在旋转臂的有限角度范围内定位加工头是有用的,因为旋转臂将加工头从横梁上旋转得越多,加工头在平行于横梁方向的位置就越不准确。角度范围可以被限制,例如,限制为相对于横梁的最大旋转角度为最大60

°

或最大45

°

。在最大旋转角度为45

°

的情况下,覆盖区域的宽度被减少到摇动壁的一个长度。

24.所述设备可包括若干相互平行排列的横梁。这些横梁最好以这样的方式间隔开来,即覆盖区域与相邻的横梁相重叠。

25.沿着旋转臂,用于各光束的光束线可通过反射器元件形成。这使得旋转臂非常轻,具有较低的转动惯量,因此可以快速旋转到任何旋转位置。

26.所述旋转臂优选地由塑料制成,特别是纤维增强塑料。在远离旋转臂旋转轴的两端可以设置一个镜子,用于将各自的光束引导至加工区。

27.光束线至少可以部分地设计成导光板。所述导光板可以从光源延伸到各个加工头。然而,各自的导光板也可以仅仅从光源处引导到相应旋转臂的枢轴安装端,并以这样的方式将其端部安装在所述枢轴安装端,使光束沿着旋转臂耦合成光束线,所述光束线是通过反射器元件形成的。这种实施方式的优点在于,旋转臂可以旋转360

°

或更多,而不需要旋转导光板。在导光板的端部,来自导光板的光被耦合到旋转臂上的光束线,所述端部相对于旋转臂所连接的滑架可以是固定的。

28.另外,导光板的末端可以固定安装在旋转臂上,使光束在旋转臂的自由端方向上发射,最好是与旋转臂平行。在旋转臂的自由端,可以提供反射器元件,用于将各自的光束引导至加工区,如偏转镜。

29.反射器元件可以是抛物线镜或具有自由形状表面的镜子,用于结合光线,因此在光束路径上不需要光学透镜。

30.可移动地安装滑架的横梁可以安装在固定位置。这对于在旋转臂上安装加工头的设计特别有利,因为这样的固定设置比旋转臂可以旋转的设备更容易控制,以避免不同旋转臂的碰撞,所述滑架可沿横梁移动,而横梁本身可以横向于其纵向移动。此外,通过在滑架上固定安装横梁和旋转臂,只要旋转臂不是太短,只需若干横梁就可以实现对加工区的完全覆盖。由于安装在旋转臂自由端上的加工头重量小,例如只用一个小镜子,所以即使旋转臂较长,例如至少10cm,优选地至少15cm,特别是至少20cm,也可以实现低转动惯量。

31.所述设备可以设计成可加装一个或多个横梁的方式。通过这种方式,一方面,加工区可以随后被扩大,另一方面,在预定的加工区中,可以增加横梁密度,从而增加所述加工头的密度。当增加横梁的密度,从而减少横梁之间的距离时,将旋转臂可互换地连接到滑架上是很有用的,这样,如果横梁之间的距离较短,就可以使用较短的旋转臂。

32.优选地,每个滑架上安装至少两个独立的可移动滑架,每个滑架均包括加工头。也可以在每个横梁上安装两个以上的滑架,例如三个或四个滑架。

33.优选地,提供若干光源,每个光源被分配给一个或多个加工头。所述光源优选为激光器,特别是co2激光器或nd:yag激光器。co2激光器主要用于熔化或烧结塑料粉末,nd:yag激光器用于熔化或烧结金属粉末。例如,此类co2激光器的光输出为30w至70w,且nd:yag激光器为100w至1,000w甚至更高。光源也可以是发光二极管,特别是超级发光二极管和/或半导体激光器。

34.通过提供多个光源和多个可在加工区内独立定位的加工头,可以在加工区的多个位置同时熔化或烧结粉末,以生产三维组件。与传统设备相比,这种同时熔化或烧结粉末的方式大大增加了用所述设备进行生成式制造的生产速度。即使加工头在每个位置停留的时间稍长,也可以达到很高的生产速度。这使得使用具有相对较低光输出的光源成为可能,并大大降低了设备成本。

35.可以提供多路复用器,将其中一个光源的光束分配给不同的光束线。此类多路复用器优选地适用于非常高强度的光源,用这种光源可以用短脉冲熔化或烧结粉末。所述设备优选地在加工区设有粉末床,粉末可以位于粉末床中,并通过光束有选择地熔化。

36.所述粉末可以是金属粉末或塑料粉末。

37.各个旋转臂可以设置在不同高度,以避免移动旋转臂时发生碰撞。

38.各个光源可以被设计成发射不同频率或不同频率范围和/或不同强度的光束。这使得选择性熔融和/或烧结过程可以被单独控制。例如,这可以控制用这种工艺生产的产品的孔隙率。

39.光束也可以在不同程度上聚焦于加工区。例如,可以通过透镜和/或加工头的高度调节来调整聚焦。

40.通过本发明的设备,粉末可以在粉末床上的若干位置同时熔化或烧结。

41.整个设备中可以形成惰性气体气氛,特别是氮气和/或氩气气氛。通过使用惰性气体气氛,可以防止粉末或组件在组件生产过程中发生氧化。在惰性气体气氛的形成和维持过程中,可以用简单的方式从设备内部过滤污物颗粒。

42.根据本发明的另一个方面,提供了一种生成式制造组件的设备,特别是通过选择性熔融或烧结方式生成式制造组件的设备,所述加工台设有优选水平的台板,所述台板形成用于粉末床的定位表面,其中,所述加工台包括有壁,所述壁至少部分地位于台板侧面,并且所述台板和所述壁共同限定所述加工区。所述设备的特征在于,所述壁优选地可垂直于所述台板移动。

43.在组件的生产过程中,在生产完一个或多个组件层后,所述壁相对于加工台垂直移动。为此,在组件生产开始时,壁的上侧可以与加工台的台板形成一个平面。粉末被涂在台板上并被磨平。粉末层的厚度约为20μm-100μm。随后,组件的第一层是通过粘合至少一部分粉末颗粒而形成的。粘合可以通过熔融和冷却、烧结或局部使用粘合剂来完成。第一组件层形成后,壁可以按第一组件层的高度向上移动。通过这种方式,在壁和支撑面之间形成了腔室。粉末床形成于所述腔室中。粉末床包括已经形成的组件层和未粘合在一起的剩余粉末。随后,可以涂抹另一个粉末层,将其磨平,并产生第二个组件层。然后,可以通过第二组件层的厚度再次调整壁的高度。这样,由壁和支撑面形成的腔室在垂直方向上被扩大,然后包括两个组分层和未被粘合在一起的剩余粉末材料。上述步骤重复进行,直到组件完全制造完成。壁的重量一般比加工台要轻,可以不费力地进行移动。在一个或多个层形成后,壁可以被移动。

44.如果加工台被设计成静止的而不是可移动的,这是很有利的。因此,在组件生产期间加工台相对于围绕加工台的固定壁向下移动,已知的设置可以颠倒。在一个加工台基础面积为1.5m

×

1m且行程为0.5m的生成式制造组件的设备中,操作容积为0.75m3。如果这个操作容积中充满了铝粉,那么内容物的重量约为2t。在钢粉的情况下,重量约为6t。由于只有通常比加工台和其上的增材制造对象轻得多的壁需要移动,因此可以使用小型的且具有成本效益的驱动器。同时,加工台的结构可以设计成特别具有成本效益,但绝不稳定,因为没有必要能够移动加工台。这进一步降低了设备的总体成本。

45.对于壁的垂直调整,例如,可以使用电动、气动和/或液压驱动。

46.壁的上边缘可设置水平向外突出的套管,这可以防止粉末落到床板上的非预定区

域。所述套管可以只设置在粉末床的一侧,也可以在粉末床的几侧甚至周向形成。

47.壁可以由多个壁部分组成,据此,壁部分可以单独和/或一起移动。各个壁部分可以相互独立地移动。因此,壁可以被调整以适应各种可能的应用。

48.可以提供应用分配器,用于将需要选择性熔融或烧结的粉末应用到加工台或加工区。应用分配器可以在加工台的水平方向上移动,以便将粉末分配到整个加工区。应用分配器可设有刮刀,或者与刮刀耦接,以便将涂抹的粉末抹平。通过使用应用分配器,可以减少设备的安装空间或占地面积,因为可以省去供应缸。然而,使用供应缸而不是应用分配器,可以减少由于应用分配器的移动而引起的设备内部的气氛紊乱。

49.壁可以与至少一个其他组件一起移动,优选为光源和/或加工头和/或刮刀和/或用于涂抹粉末材料的应用分配器和/或供应缸。如果加工头可以与壁一起调整高度,则特别有利。这可以确保加工头与加工区或粉末床表面始终有相同的距离。这样就不需要耗费时间来调整加工头和加工区之间的最佳距离,也不需要重新聚焦或调整加工头的光学特征。技术人员知道,根据设备的结构,在组件生产过程中,哪些组件优选地与壁或加工区或彼此之间存在恒定距离。这些组件可以被设计成可移动地与壁耦合。在这种情况下,只需要一个驱动器就可以使这些组件相对于加工台移动,这使结构变得简单。

50.壁可以根据要形成的下一个组件层的厚度来移动。各个组件层有可能具有不同的厚度。例如,在生产过程中,如果在相应的组件区域不需要高的成型精度,个别组件层可以比其他组件层更厚。另一方面,如果在个别组件区域需要高的成型精度,要生产的组件层可以有较薄的厚度。通过这种方式,可以加快单个组件区域的组件生产,从而加快整体生产。因此,根据各区域所需的尺寸精度,可以特别快速地制造出组件。

51.在一种优选的实施方式中,提供了收集装置,优选是以一个收集盆的形式,用于收集从加工区释放出来的过量粉末。在生产过程中,粉末会从加工区出来,例如,粉末会被刮刀从加工台或台板或套管上推下来。这些过量的粉末可以由收集装置收集。在一种特别简单的实施方式中,收集装置可以由收集盆形成,过量的粉末落入其中。然后,这些过量的粉末可以被收集并重新使用。收集盆可以部分或完全围绕工作台、壁和/或套管设置,以便从工作台、壁和/或套管扫出的任何过量粉末可以落入收集盆中。

52.可以提供抽吸装置和过滤器来提取、过滤和重新使用过量的粉末。由收集装置收集的粉末被提取出来,然后送入过滤器,并以循环方式输送回加工区。所述过滤器可以过滤掉太大和/或已经粘合在一起的粉末颗粒和/或污垢颗粒。例如,过滤器的过滤尺寸可以是120μm,这样只有粒径小于120μm的颗粒才能通过所述过滤器。根据所使用的粉末和颗粒大小,可以使用不同的过滤器尺寸。以这种方式清洗过的粉末材料可以被送入储存容器和/或应用分配器,以便重新使用。通过这种粉末材料的再循环,可以保持较低的材料损耗。同时,可以确保未粘合在一起的粉末颗粒被重新使用,或者不使用污垢颗粒。使用已经相互连接的粉末颗粒或污物颗粒会导致三维组件的不准确性或缺陷,并对稳定性或强度产生负面影响。通过使用提取系统和过滤器,组件生产的准确性和质量仍然可以得到高度保证。

53.工作台可以回火并保持在预定温度。通过这种方式,可以避免组件中的应力,特别是第一层的应力。例如,当制造金属组件时,工作台可以被加热到100℃至300℃之间的温度,优选为150℃至200℃之间的温度。当制造生成式塑料组件时,工作台的温度可以更低,例如,在40℃和120℃之间,优选为在60℃和100℃之间。在每种情况下,温度可以根据所使

用的材料进行调整。

54.优选地,提供了光学系统,特别是变焦镜头,以改变所发射的光束的焦点。光束的焦点可以很容易地调整到与加工区的不同距离。同时,通过有针对性的焦点设置,可以改变能量输入和照射区域。

55.根据本发明的另一个方面,提供了一种生成式制造部件的设备,特别是通过选择性熔融或烧结方式生成式制造部件的设备,包括至少一个可移动组件,优选为加工头和/或加工台和/或壁和/或刮刀和/或应用分配器,以及用于移动可移动组件的驱动器。所述设备的特点在于,提供了至少一个距离传感器,优选为用于电光距离测量。所述距离传感器可以安装在可移动组件上或顶部,测量与另一物体的距离,或传感器与另一物体之间的距离。然而,距离传感器也有可能被设置在另一个物体上,并测量到可移动组件的距离。可移动组件与另一个物体之间的距离可以在任何时候测量和确定。

56.优选的是,距离传感器设置在一个固定位置,以测量传感器和可移动组件之间的距离。可以在任何时候测量并确定固定点和可移动组件之间的距离。可移动组件可以包括参照物,其中距离传感器检测参照物并测量与参照物的距离。例如,反射器,特别是棱镜反射器,可用作参考物体。距离传感器可以被设计成可旋转的,以便能与参考物体对齐。

57.距离测量可以通过三角测量和/或相位测量和/或操作时间测量来完成。在通过测量相位进行的距离测量中,发射出激光束。与发射的激光束相比,反射的激光束的相移或其调制取决于距离。这个相移可以被测量并用于确定行进距离。通过测量相位的方式进行距离测量具有很高的精确度。利用激光三角测量法,光束集中在测量对象上,用位于传感器旁边的照相机、空间分辨率光电二极管或ccd线进行观察。如果测量对象和传感器之间的距离发生变化,观察到的光点的角度也会发生变化,从而改变其在光电接收器上的图像位置。根据位置的变化,利用角度函数计算出物体与激光投影仪的距离。使用三角测量法进行的距离测量简单、成本效益高,但非常准确。在测量操作时间时,会发射出光脉冲或调制光束。操作时间是指光束从源头到反射器(通常是反向反射器),再回到源头所需的时间。通过测量所述操作时间,可以通过光速确定光源和物体之间的距离。对于距离测量,可替代或补充使用可扫描线条或表面或平面的传感器,或可进行空间测量的传感器,如用于一个或多个物体的三维定位的立体相机。由于记录范围大,相应的传感器不必设计成可旋转的。

58.可以使用其他传感器来代替光学传感器,如超声波传感器或通过无线电波的操作时间来确定距离的传感器。

59.在一种有利的实施方式中,提供了控制和调节装置,其设计方式是,可移动组件可以作为距离传感器和可移动组件之间的测量距离的函数移动到设定位置。使用距离传感器与控制和调节系统可以使用低成本和特别轻的往复机构来移动可移动组件。低成本和轻量级的往复机构具有较低的定位精度,但可以特别快速地移动。可移动组件的位置可作为可移动组件和距离传感器之间的距离的函数来控制。可移动组件越接近其要求的位置,所述组件的移动速度就越慢。通过这种方式,可以确保可移动组件能够准确到达所需的位置。往复机构可以很简单,最重要的是,重量轻,成本低,因为运动和定位的精度是由距离测量和闭合伺服回路的控制来保证的。比例控制器,即所谓的p控制器,比例-积分控制器,即所谓的pi控制器,和/或比例-积分-微分控制器,即所谓的pid控制器,都可以作为伺服回路中的控制器。

60.可以提供两个,优选是三个距离传感器,用于测量距离传感器和可移动组件之间的距离,以确定可移动组件的空间位置。如果可移动组件只在一个平面内移动,即二维移动,其位置可以通过测量两个距离传感器的距离来精确确定。通过测量可移动组件和三个固定的距离传感器之间的距离,可移动组件的空间位置可以在三维空间中精确确定。如果可移动组件只在一个方向上移动,一个传感器也足以进行距离测量。

61.在一种优选的实施方式中,提供了三个以上的距离传感器和至少两个可移动组件,其中每个可移动组件可以在任何位置被至少三个距离传感器检测到以进行距离测量。因此,一个距离传感器可用于其自身和两个可移动组件之间的距离测量。根据第一可移动组件的位置,距离传感器可能被这个第一可移动组件所覆盖,从而无法对第二可移动组件进行距离测量。在这种情况下,距离测量可以通过另一个距离传感器来进行,所述传感器可直接通过光学方式接触到第二可移动组件。这使得不同的或相同的距离传感器可用于通过距离测量来确定可移动组件的每个位置。

62.距离传感器可固定设置在设备中,例如通过载体连接到设备的基础上。所述距离传感器可以通过距离测量来确定粉末床表面的位置,随后通过另一个距离测量来确定可移动组件(例如加工头)的位置。加工头可根据粉末床的位置,即粉末床的高度,移动到设定位置,以设定加工头和粉末床表面之间所需的距离。在这种情况下,一个或多个加工头可以借助上述控制和调节装置移动到所需位置。也可将一个或多个距离传感器连接到或设置在加工头上,并确定加工头和粉末床表面之间的距离,以便随后将加工头移动到与粉末床表面的所需距离。

63.此外,还可以将一个或多个加工头的位置设定为可移动壁的位置,特别是顶边和/或水平面的位置。为了确定可移动壁和加工头之间的距离,可以将一个或多个距离传感器连接到加工头上和/或以静态方式安装在设备中。

64.除了一个或多个加工头的位置外,还可以确定移动方向的横梁或其他组件的位置,例如滑架的位置,并相对于粉末床的可移动壁或表面进行定位。为此,一个或多个距离传感器可以直接连接到横梁上,并测量与粉末床表面的距离。

65.刮刀也可以以同样的方式相对于粉末床表面或可移动壁进行定位。为此,至少有一个距离传感器可以连接到刮板上,也可以在设备中固定设置。

66.也可以根据可移动壁或粉末床表面的位置来定位应用分配器。为此,应用分配器可以有至少一个距离传感器,或者至少一个距离传感器可以在设备中固定设置。

67.可移动壁也可以相对于粉末床表面移动,例如移动到比粉末床高一层厚度的位置。为此,如果距离传感器在设备中固定设置是很有利的。

68.此外,也可以相对于加工台移动供应缸。在上述类型的设备的情况下,加工台也可以以受控方式移动。例如,在一个组件层完成后,加工台可以降低一个确定的层厚度,以便能够应用新的粉末层。通过这种方式,加工头和粉末层表面之间的距离可以在每个待生产的组件层中保持恒定。然后,距离传感器优选在设备中固定设置。

69.若干组件也可以以耦合的方式一起移动。例如,具有一个或多个加工头和/或连同应用分配器一起的刮刀可以以受控方式定位在垂直方向上距粉末床表面所需距离处。刮刀与加工头和/或应用分配器之间的垂直距离在任何时候都是一样的。

70.三个距离传感器可被永久分配给每个可移动组件,用于测量距离。同样的三个距

离传感器可以被分配到同一个可移动组件上,用于每次距离测量。然而,距离传感器也有可能在每次距离测量时被重新分配到一个组件上。这样,每个可移动组件可以为每个新的距离测量而不是为以前的距离测量分配部分或完全不同的距离传感器。

71.根据本发明的另一个方面,提供了一种生成式制造部件的设备,特别是通过选择性熔融或烧结方式生成式制造部件的设备,包括玻璃板,所述玻璃板表面形成粉末的支撑面,玻璃板上方的加工区,用于生成光束的光源,设置在玻璃板下方的加工头,所述加工头通过导光板与光源耦合,从而使光束直接设置在加工头上,使光束可以从加工头通过玻璃板被引导至加工区,所述加工头可移动地安装,从而使光束可以被引导到加工区的不同位置。所述设备的特征在于,提供了多个加工头,用于分别将光束通过玻璃板引导至加工区,其中每个加工头均设置在滑架上,所述滑架可沿横梁移动。

72.在上述装置中,粉末可以沉积在玻璃板表面,例如,借助于一个应用分配器。玻璃板形成了粉末的支撑面。可以设置刮刀,用于抹平粉末层。然后可以在粉末层上放置支撑结构。一束光可以从位于玻璃板下面的加工头穿过玻璃板被引导到有粉末的相应区域。粉末可以被选择性地熔化或烧结并粘合在一起,在支撑结构上形成第一组件层。然后,形成的组件层可以和支撑结构一起被提升。为此,可以提供提升装置,用于支持在垂直方向上抓取和提升组件或组件层。仍在玻璃板上的粉末可以从玻璃板上清除。然后可以将粉末重新涂抹到玻璃板上。已经形成的组件层可以放在所涂的粉末上。通过将光束重新引导至加工区,新的组件层可以形成并粘合到第一组件层上。这些步骤可以根据需要重复进行,直到组件完全形成。所述组件将从上到下进行制造。通过设备的这种设置,可以节省材料,因为粉末可以只沉积在要形成组件层的区域。这样就没有必要用粉末覆盖整个玻璃板。玻璃板需要承载的重量明显减少,因为组件被提升装置固定住了,因此玻璃板只承载用于形成新组件层的粉末床。已经形成的组件层可以自由接触,并不被粉末包围。因此,组件在生产过程中已经可以进一步加工,例如通过切割组件。

73.本发明先前描述的实施方式可以根据需要进行组合。本发明的上述方面并不限于由选定的段落格式所决定的本发明的特征组合。

74.本发明的其他特征由以下参照附图和附图本身对本发明的描述得出。在这点上,所描述和/或图示的所有特征本身或以任何组合构成本发明的主题,而不管它们在权利要求中的概述或它们的相互作用。

75.下面将以附图为例对本发明进行更详细的解释。图中示意性地示出了:

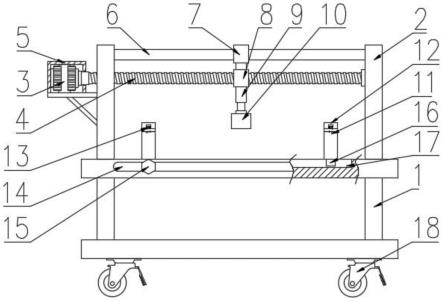

76.图1示出了用于生成式制造部件的设备的侧面剖视图中的加工腔室,

77.图2在俯视图中示出了供料缸和粉末床,其中设有若干加工头,所述加工头可在粉末床上方自由排列,

78.图3a示出了用于定位加工头的旋转臂,其中光束引导器是由一个从光源延伸到加工头的导光板形成的,

79.图3b示出了另一个旋转臂,在侧视图中所述旋转臂的自由端设有一个光源,

80.图3c示出了在一个示意性侧剖视图中的另一个旋转臂,其中光束引导器被形成为导光板,它从光源延伸到旋转臂的旋转接头,其中通过反射器元件形成的光束引导器沿旋转臂设置,

81.图3d示出了带有泵浦激光器的另一个旋转臂,其中光泵和共振器在横向视图中被

从空间上分开设置,

82.图3e示出了在一个示意性横向剖视图中的另一个旋转臂,其中光束引导器被设计成导光板,它从光源延伸到旋转臂,其远离光源的一端平行于旋转臂设置,并指向旋转臂18的自由端,在旋转臂的自由端设置了用于偏转光束的反射元件,

83.图4是侧面剖视图中用于生成式制造部件的设备的加工腔室的第二实施方式,

84.图5示出了侧视图中用于定位加工头的旋转臂,所述旋转臂带有用于检测加工头空间位置的传感器,

85.图6示出了用于调整图5所示加工头的空间位置的程序,以及

86.图7示出了在侧剖视图中带有玻璃板和若干加工头的加工台,这些加工头可以在玻璃板下方自由设置。

87.在下文中,将解释一种用于生成式制造部件的设备的示例性实例,在本文中简要地称为“3d打印机”1。此类3d打印机1具有四面封闭的加工腔室2,其中设有粉末床3和一个供应缸4(图1、图2)。供给活塞5设置在供应缸4中,它可以通过第一活塞/缸体单元6来垂直上升或下降。

88.粉末床3同样是由一个缸体主体形成的,从上面看近似于矩形,其中生产活塞7是垂直可移动安装的,所述生产活塞7可通过第二活塞/缸体单元8驱动。粉末床形成了加工区,在所述加工区可生产三维组件31。

89.供应缸4和粉末床3设置在加工腔室2中。粉末床3设置在供应缸4旁边。提供了刮板9,所述刮板可在移动方向10(图1)上移动,从而使储存在供应缸4中的粉末11扩散到粉末床3中。刮刀9因此将粉末的表面层从供应缸4转移至粉末床3的表面。通过逐渐提高供给活塞5并逐渐降低生产活塞7,粉末床3和供应缸4中的粉末11的表面可以保持在大致相同的水平。

90.在粉末床3上方的区域设有移动装置12,用于移动大量的加工头13。

91.移动装置12包括若干横梁14,这些横梁穿过粉末床3,横梁14相互平行排列。在本实例中,设置了三个横梁14(图1、图2)。中间的横梁14比两个外侧横梁14略高。

92.横梁14具有近似矩形的横截面,每个横梁均具有在垂直纵向表面15处突出的轨道轮廓16,所述轨道轮廓16延伸到横梁14的整个长度上(图3a-3e)。每个横梁14的轨道轮廓16上安装有两个滑架17,以便它们可以在横梁14的纵向上移动。滑架17可以通过驱动装置沿着各自的横梁14自动移动。驱动装置可以包括由外部电机驱动的传动带,所述传动带与各自的滑架17耦接。然而,驱动装置,如由电机驱动的驱动轮,也可以在滑架17本身中设置。原则上,也可以通过线性电机来驱动滑架,在这种情况下,必须在滑架17和横梁14上设置相应的驱动装置和驱动计数器装置。

93.旋转臂18通过旋转接头19设置在滑架17上。旋转臂18与旋转接头19一起围绕垂直旋转轴20可旋转地安装。滑架17上设有步进电机(未示出),用于使旋转臂18绕旋转轴20旋转。加工头13设于旋转臂18远离旋转轴20的端部的位置处,在图3a所示的实施方式中,加工头由导光板21的末端22和设置在导光板21末端22的光学透镜23构成。加工头13的设置方式使得在导光板中引导的光束24垂直向下射出。

94.导光板是由柔性光纤形成的。所述光纤可以是,例如,玻璃纤维或光学聚合物纤维。

95.步进电机和旋转接头19设置在非常靠近旋转轴的位置。这意味着,可与旋转臂18

一起旋转的组件的基本质量集中在旋转轴20周围。旋转臂18本身相对较轻,因此旋转惯量较小,旋转臂18可围绕旋转轴20快速而精确地旋转。

96.导光板21通向光源25,所述光源25位于离旋转臂18稍远的地方。光源25最好是激光器,特别是co2激光器或nd:yag激光器或光纤激光器。所述光源25也可以是半导体激光器或发光二极管(led),特别是超级发光二极管。

97.光源25的阵列也可以为每个加工头13配备一个光源25。

98.下文将解释旋转臂的进一步实施方式,这些实施方式的设计方式与上文参照图3a描述的实施方式完全相同,除非另有其他规定。

99.在旋转臂18的另一个实施方式中(图3b),光源25连同光学透镜23直接设置在旋转臂18远离旋转轴20的末端,这样可以使光束24垂直向下发射。另外,旋转臂18的构造与上述根据图3a解释的实施方式完全相同。

100.根据另一个实施方式(图3c),通过导光板26并通过反射器元件27、28沿旋转臂18形成从光源25到滑架17的导光板。在本实施方式中,反射器元件27和28各自形成为镜子。然而,所述反射器元件27和28也可以由其他偏转光束的光学元件来表示,如棱镜或类似物。

101.旋转臂18被设计成空心塑料管,特别是可以由纤维增强塑料制成。此类塑料管非常轻且坚硬。

102.旋转接头19设有垂直延伸的通口或通孔29。导光板26远离光源25的一端与耦合透镜30一起设置在通孔29的上方,因此,由光源25产生的光束通过导光板26传输,并从那里耦合到旋转接头19的通孔29。第一反射器元件27设置在通孔29下方,并使光束24偏转,从而使光束24被引导至旋转臂18的自由端。使光束24垂直向下偏转的第二反射器元件28设置在旋转臂18远离旋转轴20的自由端。可选择地,在导光板26的端部(所述端部与旋转接头19相邻)和第二反射器元件28之间的光路中设置光学透镜30,用于准直光束。也可以设置凸轮轴来代替光学透镜30,用所述凸轮轴可改变光束的准直程度。

103.第一和/或第二反射器元件27、28的形状可以如此设置,例如,作为抛物柱面镜或自由曲面镜,从而使反射的光线准直。因此,没有必要在光路中设置光学透镜,或者可以在光路中设置低折射率的光学透镜。

104.当加工头13通过旋转臂18移动时,导光板26只沿横梁14移动,其端部设置在滑架17中。旋转臂18可进行旋转运动,对导光板26的位置没有影响。这使得旋转臂18有可能进行一次或多次完整的旋转而不影响导光板26的功能,因为所述导光板26在旋转臂18的旋转运动中不会被夹住。

105.通过所述设置,可以提供大量的加工头13,每个加工头均通过滑架17上的旋转臂来实现,所述滑架可沿横梁14移动,据此可确保各个导光板26不会彼此纠缠在一起。这使得创建三维打印机1变得很容易,所述打印机至少有八个,优选是至少十二个,特别是至少十六个加工头,所有这些加工头可以同时或几乎同时提供有光束24。

106.光源25可在不间断运行(cw)或脉冲运行(pw)中产生光束。在具有高光强度的脉冲光源25的情况下,将光源25分配给若干加工头13也是合适的,在这种情况下,多路复用器设置在光源25和各个加工头13之间,这样,多路复用器被用来将光源产生的光束唯一引导至若干加工头13中的其中一个加工头13。各个加工头13之间的变化可以很快发生,与熔融或烧结过程相比,这种变化是如此之快,以至于与之耦合的各个加工头13可以被视为几乎同

时作用于光束24。

107.旋转臂的另一种实施方式(图3d)包括作为光源的泵浦激光器,所述泵浦激光器设有光泵32和谐振器33,所述光泵32和谐振器33通过导光板34相互连接。共振器包括活性介质,优选地是由一个固体组成,并通过光泵32发出的泵浦光35来激发或泵浦。

108.共振器23连同光学透镜23被直接设置在旋转臂18远离旋转轴20的端部,以使光束24可以垂直向下发射。光泵32设置在滑架17上,不参与旋转臂的旋转。光泵32通常包括一个或多个半导体激光器以及带有散热片的散热器。光泵比谐振器33和光学透镜23要重得多。由于只有谐振器33和光学透镜23被移动,而光泵32未移动,旋转臂18的旋转惯量很低。

109.在本实施方式中,光泵32设置在滑架17上。然而,光泵32也可以独立于或远离滑架17设置。

110.本实施方式也可以进行修改,如图3c所示,设置带有反射器元件的导光板,以代替导光板34。导光板34可以完全省略,或者当光泵设置在远离滑架17的地方时只将导光板34引导到滑架17。

111.优选地使用nd:yag激光器作为泵浦激光器,使用一个或多个波长为808nm的激光二极管作为光泵。然而,也可以提供另一种激光器,如yb:yag激光器。

112.根据另一种实施方式(图3e),通过导光板26形成从光源25到旋转臂17的导光板。导光板26从光源25被引导至旋转臂18,导光板26的端部设置在滑架17的区域中旋转臂18下方远离光源25的位置处。导光板26与旋转臂18的连接方式使得导光板26沿旋转臂在滑架17的区域被引导,其远离光源25的端部指向旋转臂18的自由端。在旋转臂18的自由端设有反射器元件28,所述反射器元件28被设计成镜子。然而,反射器元件28也可以由偏转光束2的其他光学元件来表示,如棱镜或类似物。

113.由光源25发射的光束24由导光板26传输,并在其远离光源25的端部发射,其方式是光束24沿旋转臂18在反射器元件28的方向偏转,优选地与旋转臂平行。第二反射器元件28设置在旋转臂18的自由端,使光束24向下偏转到加工区。可选的,在导光板26的端部和反射器元件28之间的光路中可设置光学透镜30,用于准直光束24。为了能改变光束24的准直程度,也可以设置凸轮轴来代替光学透镜30,并且/或者反射器元件28可以相应得弯曲地形成。

114.当通过旋转臂18移动加工头13时,只有导光板26远离光源25的那一端被同时移动。在这种实施方式中,旋转臂18可以特别轻,因为只需要收集小的负荷。设计合理的旋转臂18只有很低的旋转惯量,因此它可以快速旋转到任何旋转位置。由于旋转臂18的重量较轻,滑架17也可以非常快速地移动。

115.通过18这样的设置,大量的加工头13可通过可沿横梁14移动的滑架17上的旋转臂18来提供,从而确保各个导光板26不会彼此纠缠在一起。这使得创建一个3d打印机1变得很容易,所述打印机至少有八个,最好是至少十二个,特别是至少十六个加工头13,所有这些加工头可以同时或几乎同时向光束24供应。

116.在本示例性实例中,横梁14以及与之相连的旋转臂18设置在不同的水平上(图1:中间横梁高于横向横梁),因此设置在中间横梁14上的旋转臂18不能与设置在外部横梁14上的旋转臂18碰撞。如果所有横梁均设置在同一高度,旋转臂18的水平也可以设计得不同。例如,这可通过将旋转接头19连接到处于不同高度的各个滑架17来实现。

117.在上面解释的实施方式中,横梁14设置在固定位置。然而,在本发明的范围内,横梁可以水平地和横向地移动到它们的纵向方向上。然而,移动装置12的这种实施方式需要更复杂的控制,即各个旋转臂18不发生碰撞。因此,原则上,优先考虑带有固定横梁14的设置。移动装置12的这种实施方式允许3d打印机轻松地进行扩展,例如,通过在现有横梁上增加额外滑架,或者通过附加一个或多个额外横梁来提高生产速度。

118.在上面解释的实施方式中,旋转臂18在垂直方向上是不可调整的。然而,在本发明的范围内,可以在滑架17上设置用于调整旋转臂18的垂直位置的装置,或者使横梁14和/或整个移动装置12在垂直位置上可调。这可能特别有用,以便在粉末床3被刮刀9刮起时,为刮刀9在粉末床3和旋转臂18之间的移动提供足够的空间,在刮刀9再次离开粉末床3的区域后,旋转臂18可以降低,以便尽可能地接近位于带有加工头13的粉末床3中的粉末表面。

119.用于各个加工头13的光源25可以设计成相同的,并且每个均产生具有相同强度和频率或频率范围的光束。然而,在本发明的范围内,也可以为不同的加工头提供不同的光源,用这些光源发出具有不同频率或频率范围和/或不同强度的光。也可以设置光源,其光的波长可以在一定范围内调谐。这种可调谐频率的激光器是已知的,通常具有半导体放大器。

120.本发明的一个优点在于,位于粉末床3中的不同地方的粉末11可以同时暴露在光下,从而被多个加工头13加热并同时熔化或烧结。这使制造过程平行化,与传统的3d打印机相比,速度明显加快。因此,三维组件31(图1)可以非常迅速地进行生产。

121.加工头13可非常精确地定位在粉末床3上,这使得高精度的三维组件可以被生产出来。

122.用于加工头13的移动装置12设计得非常简单,与具有类似性能的3d打印机相比,所述移动装置12可以更经济地生产。

123.下面解释第二种实施方式的第一个版本。与第一种实施方式一样,第二种实施方式包括加工腔室2、粉末床3、刮刀9和至少一个加工头13。第二实施方式中相同的部分用与第一实施方式相同的参考符号来标识。上述解释适用于相同的部件,除非下文另有说明。加工腔室2可以包括用于供应惰性气体气氛的装置,以防止粉末11在组件制造过程中被氧化。

124.在加工腔室2中提供了带有台板37的加工台36。加工台36包括加热-冷却通道38,用于将台板37(也称为支撑面)回火到所需温度。通过对台板38进行回火,组件中的应力,特别是第一组件层中的应力,可以减少或完全消除或防止。

125.在加工腔室2中,加工头13以与第一实施方式相同的方式设置在移动装置12(图4中未示出)上,以便将光束24引导至加工台36。然而,加工头13也可以设置在固定位置,通过例如具有两个可移动镜子的偏转装置,加工头发出的光束可以被引导至粉末床3的任何一点。

126.如图1至图3所示,也可以设置带有多个加工头13的移动装置12,而不是一个加工头13。

127.在加工腔室中设置应用分配器39,所述应用分配器39包括存放粉末11的储存室40以及可关闭的应用开口41,粉末11可以通过所述应用开口41离开储存室40,并在加工台36上应用。应用分配器39设有刮刀9,用于平滑涂抹位于粉末床3上的粉末11。

128.加工台36在水平方向上被壁42包围。壁42以很小的间隙包围着加工台36的台板

37。

129.壁42通过若干升降缸43与3d打印机1的底座44连接。升降缸43可以调整壁42在垂直方向上相对于加工台36的高度。因此,壁42可以从加工台36的侧面向上突出一点,从而划定形成粉末床3的空腔。加工台36可通过阻尼器与底座44连接,以减少或防止将冲击和振动传递到加工台36。

130.应用分配器39与移动机构(未示出)耦接,所述移动机构允许应用分配器39在加工台36上水平移动,从而与加工台36的台板37平行。应用分配器39的移动机构与壁42耦接,使所述移动机构与壁42一起升高或降低。因此,刮板9的下边缘45总是处于壁42的上边缘46的水平。

131.壁42的高度调节可以与加工腔室中的其他组件相耦接。因此,加工头13也可以与壁42一起移动。加工台36和加工头13之间或加工头13和壁42之间的垂直距离对于每个要制造的组件层而言保持不变。因此,在每次生产另一个组件层之前,光束24不必重新聚焦在生产层上。这样就可以加快组件生产的过程控制。

132.壁42的上边缘可设有水平向外伸出的套管47,所述套管47可防止粉末落在床板上的非预定区域。套管47可以只设置在粉末床3的一侧,也可以设置在几处,甚至可环绕粉末床3设置。

133.被设计成收集盆48的收集装置设置在加工台36周围或套管47周围,以便收集过量的粉末11,例如,这些粉末被刮刀9从加工台36或套管47上扫过。收集盆48与提取系统49相连,所述提取系统49将收集到的粉末11输送到过滤器50。超过一定粒径的颗粒被保留在过滤器50中,例如,粒径超过120μm的颗粒。相应地要过滤掉的颗粒可以是,例如,污垢颗粒或已经相互结合的粉末颗粒。然后,在过滤器50中过滤的粉末材料通过供应管线51被送入应用分配器39,以便重新使用。通过这种方式,形成了再循环回路,通过所述再循环回路,过量的粉末11可以被重新使用,从而实现节省材料的目的。

134.在这种实施方式中,加工台36可以被设计得特别简单,从而具有成本效益,因为加工台36不必被移动。在组件的生成式生产中,由于材料密度高,加工台36必须被设计成能够承载高负荷。例如,如果加工台具有1.5m

×

1m的支撑面和0.5m的行程,这将导致0.75m3的操作容积。如果这个操作容积中充满了铝粉,那么内容物的重量约为2t。在钢粉的情况下,重量约为6t。要移动的组件,如壁42和必要时其他组件(应用分配器39、刮刀9、加工头13),明显比具有大操作容积的加工台36轻。因此,可以用尺寸明显较小的驱动器来加工这些组件,这可以降低购置成本以及操作成本。同时,3d打印机1的结构也得到简化。

135.图4示出了在组件的生成式生产开始时的加工腔室2。为了将粉末11涂在加工台36上,应用分配器39沿移动方向10在整个加工台36上移动。涂抹的粉末11被刮刀9抹平。随后,第一组件层可以由光束24形成。在第一组件层形成后,壁42按第一组件-或粉末层的高度向上移动。应用分配器39向上移动以相同的高度耦接到壁42。随后,重复上述步骤,直到组件完全制造完毕。壁42与加工台36一起形成高度增加的粉末床3。

136.壁42可以根据要形成的下一个组件层的厚度来移动。组件层有可能各自具有不同的厚度。例如,在生产过程中,如果在相应的组件区域不需要高的成型精度,单个组件层可以比其他组件层厚。通过这种方式,组件生产可以在单个组件区域加速进行,因此整体上也特别快。另一方面,如果单个组件区域需要较高的成型精度,则待制造的组件层可以有较小

的厚度。因此,根据各个区域所需的尺寸精度,可以特别快速地制造组件。

137.根据第二实施方式的第二种变化,用于加工头13的移动装置12可以与壁42机械地解耦,因此两者可以相互独立地移动(图5)。加工头13分别通过旋转臂18、旋转接头19和滑架17与横梁14连接。与第一种实施方式不同的是,滑架17上设有垂直移动装置,因此加工头在垂直方向上可移动。在图5中,为了简化视觉表现,只示出了一个加工头13。

138.加工头13包括光学透镜23,将其发出的光束24聚焦到粉末床的表面。三个距离传感器52固定设置在加工腔室2中。距离传感器52被设计用于在距离传感器52和加工头13之间进行电光距离测量。为了测量距离传感器52和加工头13之间的距离,在加工头13上设置了参考元件53,例如反射器,特别是棱镜反射器,用于光束。

139.距离传感器52以固定但可转动的方式设置在加工腔室2中,以便由距离传感器52发出的各自的光束54可以被追踪到参考元件53上。距离传感器52与控制和调节装置55相连。根据加工头13和三个距离传感器52之间的三个测量距离,可以预先精确地确定加工头13的空间位置。在控制和调节装置55的帮助下,加工头13可以精确地移动到三维空间中的所需位置。加工头13的定位是由距离测量控制的。

140.这使得加工头13的移动与壁42的移动解耦成为可能,并且使发射的光束24准确地聚焦在粉末床的表面。

141.优选地,在壁42上设置一个或多个参考元件53,特别是其上边缘,这些元件可以被距离传感器扫描以确定壁42的高度。这样就可以检测加工头13和壁42的相对位置。

142.也可以用合适的传感器扫描粉末床3的高度,而不是检测壁42的高度。然后加工头13可以直接与粉末床3的高度对齐。

143.使滑架17和旋转接头19移动的驱动器是由控制和调节装置55根据加工头13的当前位置控制的。为此,加工头13越接近所需位置,其移动速度就越慢。这样,即使使用廉价的、本身不是很精确的移动装置12,加工头13也可以精确地转移到所需位置,据此,位置的精确性完全由通过距离传感器52测量距离来确定。3d打印机1的总体成本可以降低,因为距离传感器52很便宜,同时,可以使用较便宜的移动装置12或较便宜的驱动器。

144.借助于伺服回路,图5中所示的用于控制和调节加工头13的设置也可用于精确定位其他组件,如刮刀9、应用分配器39、壁42或任何其他移动组件。

145.在第二种实施方式中,光学距离传感器52可用于测量参考元件53和距离传感器52之间的距离。此类距离传感器52价格低廉,并且具有很高的分辨率。它们可以使用三角测量法来确定与参考元件53的距离。通过三角测量法,在光学光束上,例如激光束被聚焦在测量对象上,并用在距离传感器52中位于其旁边的照相机、空间分辨光电二极管或ccd线进行观察。如果测量对象和传感器之间的距离发生变化,观察到的光点的角度也会发生变化,从而使其在光电接收器上的图像位置发生变化。根据位置的变化,利用角度函数计算出物体与激光投影仪的距离。通过三角测量法进行距离测量是非常简单和不费力的。如果精度要求不高,也可以用发光二极管的辐射作为光束。

146.距离测量也可以通过测量相位来进行。在测量相位时,会发射一束光束54,例如激光束。与发射的光束相比,反射的激光束的相位移动取决于距离。这种相位移动可以被测量并用于确定所行进的距离。通过测量相位的方式进行的距离测量具有很高的精度。

147.在使用操作时间的距离测量中,发射短的光脉冲、一束恒定光或调制光。脉冲操作

时间是光束从光源移动到反射器再回到光源所需的时间。通过测量所述操作时间,可以通过光速确定光源和物体之间的距离。

148.可以扫描线条或表面或平面的传感器,如用于一个或多个物体的三维定位的立体相机,也可用于距离测量。由于记录范围大,相应的传感器不必设计成可旋转的。

149.上述距离传感器52是由例如micro-epsilon公司制造和销售的。

150.也可以使用其他传感器来代替光学传感器,如超声波传感器或通过无线电波的操作时间来确定距离的传感器。

151.不管是哪种类型的传感器,其优点在于,由于有伺服回路,加工头的位置可以非常精确地设置。根据第一种实施方式,这也可以用来确定只能在一个平面上移动的加工头的位置。

152.为了精确定位,可以在启动后检测移动组件,例如加工头13的实际位置(图6)。为此,可以测量加工头13和各距离传感器52之间的距离。通过借助于图5中的距离传感器52测量距离来检测实际位置。从这三个距离测量值中,可以以简单的方式确定加工头的实际位置。如果实际位置与所需的位置一致,就不需要采取进一步的行动,可以继续进行组件生产。

153.可移动组件(例如加工头13)的位置可以在空间中绝对确定。然而,可移动组件的位置也可以相对于另一个组件来确定。在后一种情况下,这两个组件之间的距离被确定。

154.可移动组件的实际位置可以在每个空间方向或相对于每个轴单独地、连续地进行控制,直到达到所需的位置。然而,也可以在所有三个空间方向上或相对于所有轴同时控制可移动组件的位置。

155.距离传感器52可以固定设置在3d打印机1的加工腔室2中,例如,距离传感器52可以通过载体与3d打印机1的底座44连接。距离传感器52可以通过距离测量来确定粉末床3表面的位置,随后通过另一个距离测量来确定可移动组件的位置,例如加工头13。加工头13可根据粉末床3的位置,即粉末床3的高度移动到所需位置,以便在加工头13和粉末床3的表面之间设置所需的距离。在这种情况下,一个或多个加工头13移动到所需位置可以借助上述控制和调节装置55进行。也可以将一个或多个距离传感器52连接到或设置在加工头13上,直接确定加工头13和粉末床表面之间的距离,以便随后将加工头13移动到离粉末床3表面的所需距离。

156.如果实际位置与所需的位置不一致,加工头13的位置就会被修改。为此,可以启动驱动器,并根据实际位置和所需位置之间的距离来设定加工头13的行进速度。实际位置和所需位置之间的距离越小,可以选择越低的移动速度。在规定的时间单位和/或规定的行进距离之后,可以再次检测实际位置,然后在必要时进行修改。也可以连续记录实际位置。因此,可以创建封闭的伺服回路。通过所述伺服回路,可以用一个简单的、廉价的、本身并不十分精确的移动装置12,将加工头13精确地转移到所需位置。定位的准确性完全由距离传感器52的距离测量来确定。

157.此外,加工头13的位置也可以根据可移动壁42的位置来设置,特别是顶部边缘和/或水平表面。为此,至少有一个距离传感器52可以连接到加工头13上,或者以固定的方式设置在3d打印机1中。

158.替代一个或多个加工头13的位置,也可相对于可移动壁42或粉末床3的表面确定

并定位横梁14或移动方向12的另一个组件(例如滑架17)的位置。为此,横梁14可包括一个或多个距离传感器52,并测量与粉末床3表面的距离。

159.刮刀9也可以以同样方式相对于粉末床表面或活动壁42进行定位。然后,一个或多个距离传感器52可以连接到刮板9和/或固定在加工腔室2中。

160.也可以根据可移动壁42或粉末床3表面的位置定位应用分配器39。为此,应用分配器39包括至少一个距离传感器52,和/或所述至少一个距离传感器52可以固定设置在3d打印机1的加工腔室2中。

161.可移动壁42也可相对于粉末床3的表面移动,例如移动到比粉末床3高出一层厚度的位置。为此,如果距离传感器52在加工腔室2中静止不动并确定可移动壁42和粉末床3表面之间的距离是有利的。

162.此外,也可将供应缸4相对于加工台移动。在已知的3d打印机1中,设计为生产活塞7的加工台36也可以以受控方式移动。例如,在一个组件层完成后,生产活塞可以降低一个确定的层厚度,以便能够铺设新的粉末层。然后,距离传感器52优选地固定在3d打印机1的加工腔室2中。

163.若干可移动组件也可以耦合的方式一起移动。例如,带有一个或多个加工头13的刮板9和/或与应用分配器39一起可以以受控的方式定位在垂直方向上与粉末床3的表面所需的距离。刮刀9与加工头13和/或应用分配器39之间的垂直距离在任何时候都是一样的。

164.下面将解释第三种实施方式的进一步变化。第三种实施方式的相同部分用与第一和第二种实施方式相同的参考符号标识。上述解释适用于相同的部件,除非下面另有说明。

165.在加工腔室2中,玻璃板56作为加工台36的台板37水平设置。在玻璃板床56的下面,设有移动装置12,用于移动大量的加工头13。

166.所述移动装置12包括三个横梁14,它们延伸到玻璃板56的下方。这些横梁14彼此平行设置。在本实施方式中,中间横梁14比两个外侧横梁14设置得略低。

167.如图1和图2所述,移动装置12包括每个横梁14上的两个滑架17,每个滑架均设有旋转臂18。至少有一个加工头13设置在每个旋转臂18上。旋转臂18可以设计成如图3a-3d所示。

168.支撑体57设置在加工腔室2中的玻璃板上方,在其底面58上制造组件。第一组件层在后侧58上形成,可以与支撑体57连接。支撑体与组件31一起在垂直移动方向59上可移动或调整。为此,可以提供提升装置60,用于抓取和提升组件31。

169.对于三维组件31的生成式生产,粉末11可以由应用分配器39(在图6中未示出)仅沉积在整个玻璃板56上。玻璃板作为粉末11的支撑面。粉末可以由图6中未示出的刮刀9刮平,由此形成粉末层61。然后将支撑体57放置在粉末11上。随后,借助于加工头13发出的光束24,粉末11被选择性地熔化或烧结,并粘合成一个组件层。然后,所述组件层可以被粘合到支撑体上。然后,组件层与支撑体57一起被提升。提升装置60可用来支持对组件层的抓取和提升。然后,未使用的粉末11可以从玻璃板56上移走,以防止粘结在一起的单个粉末颗粒被用于生产下一个组件层。然后,应用分配器39可以再次将粉末11沉积到玻璃板上,形成一个新的粉末层61。然后组件被沉积在新的粉末层61上。粉末材料被熔化或烧结,形成一个新的组件层,同时与之前的组件层粘合在一起。上述步骤重复进行,直到组件31完全制造完成。组件31是以这种方式从上到下制造的。

170.附图标记

171.1 3d打印机

172.2 加工腔室

173.3 粉末床

174.4 供应缸

175.5 供给活塞

176.6 活塞/缸体单元

177.7 生产活塞

178.8 活塞/缸体单元

179.9 刮刀

180.10 移动方向

181.11 粉末

182.12 移动装置

183.13 加工头

184.14 横梁

185.15 垂直纵向表面

186.16 轨道轮廓

187.17 滑架

188.18 旋转臂

189.19 旋转接头

190.20 旋转轴

191.21 导光板

192.22 端部

193.23 光学透镜

194.24 光束

195.25 光源

196.26 导光板

197.27 反射器元件

198.28 反射器元件

199.29 通孔

200.30 光学透镜

201.31 三维组件

202.32 光泵

203.33 共振器

204.34 导光板

205.35 泵浦光

206.36 处理台

207.37 台板

208.38 加热-冷却通道

209.39 应用分配器

210.40 储存室

211.41 应用开口

212.42 壁

213.43 升降缸

214.44 底座

215.45 下边缘

216.46 边缘

217.47 套管

218.48 收集盆

219.49 提取系统

220.50 过滤器

221.51 供应线

222.52 距离传感器

223.53 参考元件

224.54 光束

225.55 控制和调节装置

226.56 玻璃板

227.57 支撑体

228.58 后侧

229.59 移动方向

230.60 提升装置

231.61 粉末层

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。