1.本发明属于铝锂合金材料领域,具体涉及一种微量元素复合强化高强度铝锂合金及制备方法。

背景技术:

2.目前在大型航空航天飞行器中铝锂合金结构件的使用量已越来越高,正逐步取代传统2xxx系和7xxx系铝合金,以达到整体结构减重的目的。目前已经发展较为成熟的第三代铝锂合金普遍采用降低li含量的方法来避免第二代铝锂合金所面临的断裂韧性低,存在各向异性等弱点。同时增加cu含量,使合金中的cu/li比达到一定的范围,并通过固溶—时效处理使合金内部析出特定的纳米强化相,如al2culi(t1相)、al3li(δ

′

相)、al2cumg(s

′

相)、al2cu(θ

ʹ

相),进而实现强化合金的目的。由于第三代铝锂合金在铸造之后需要进行变形加工提升材料性能,对于生产复杂结构件,通常需要付出更大的加工成本。

3.中国专利cn108570580a公开了一种铸造铝锂合金及其制备方法,合金设计中去除了cu元素,其中mg含量在1-4wt.%,li含量在2.5-3wt.%,zr含量在0.15-0.2wt.%,sc含量在0.1-0.15wt.%,由于li含量较高,该专利通过使用重量比为3:1的氯化锂和氟化锂的混合溶剂进行精炼,并在氩气保护下进行加li和浇铸,工艺操作较为复杂,熔炼时间较长,并且在除渣和浇铸过程中金属液易与空气接触,存在氧化的风险。此外由于该专利未添加cu元素,合金的抗拉强度普遍在450mpa以下。因此,亟待开发一种制备方法简单、且具有高强度、高弹性模量,同时兼顾合金生产成本的铝锂合金铸造方法。

技术实现要素:

4.本发明针对传统铸造铝锂合金所面临的强度和弹性模量远低于变形态合金且二者不能同步提升,并且现有技术制备高强度铸造铝锂合金工艺复杂,制备方法不适合工业生产的问题,以及现有技术通过添加较高含量的li元素,增加了成本,并且制备过程li元素易氧化,收得率较低,不能有效提高弹性模量的问题,提供了一种微量元素复合强化高强度铝锂合金及制备方法,该方法制备铝锂合金方法简单,得到的合金产品具有高强度、高弹性模量且生产成本低的特点,适用于大规模工业化生产。

5.为实现上述目的,本发明第一方面提供如下技术方案:一种微量元素复合强化高强度铸造铝锂合金,以重量百分比计,所述高强度铸造铝锂合金的组成为:cu 4.0-5.5wt%,li 1.5-2.3wt%,mg 0.5-1.0wt%,zn 0.5-1.5wt%,ti 0.05-0.2wt%,zr 0.05-0.2wt%,re 0.1-0.5wt%;其中re代表的元素选自ce、er和sc中的一种或几种。

6.作为本发明的一个实施例,所述高强度铸造铝锂合金的抗拉强度在430~520mpa,弹性模量在85~87gpa,延伸率在3~8%;所述高强度铸造铝锂合金中还含有al和杂质,杂质含量小于0.05%, 所述杂质包括:fe、si和mn中的一种或几种。

7.作为本发明的一个实施例,以重量百分比计,所述高强度铸造铝锂合金的组成为:cu 4.5-5.0wt%,li 1.8-2.0wt%,mg 0.5-1.0wt%,zn 0.5-1.0wt%,并且,所述cu、li、mg、zn元素的含量之和不超过10.0wt%;所述高强度铸造铝锂合金中还含有al和杂质,杂质含量小于0.05%, 所述杂质包括:fe、si和mn中的一种或几种。

8.作为本发明的一个实施例,所述高强度铸造铝锂合金的铸态晶粒结构为细等轴枝晶,所述细等轴枝晶的尺寸为20~30μm,晶界主要由连续条状的al7cu4li相和al2cumg相组成,晶粒内部由针状的共晶t1相和块状的al8cu4re相构成。

9.作为本发明的一个实施例,所述高强度铸造铝锂合金的热处理态晶粒结构为细等轴晶,晶粒内部分布着纳米级t1相、δ

′

相、s

′

相。

10.本发明第二方面提供一种本发明第一方面所述的高强度铸造铝锂合金的方法,所述方法包括:s1:根据所需合金成分配备原料1~100kg,并将原料进行预热处理;s2:将所述原料进行真空熔炼,得到熔炼后的金属液;s3:将所述熔炼后的金属液进行浇铸、冷却,获得原始铸件;s4:将所述原始铸件依次进行固溶处理,再进行淬火处理,得到淬火后的原始铸件;s5:将所述淬火后的原始铸件进行时效处理后,在空气中冷却,即得所述高强度铸造铝锂合金;其中,所述熔炼的真空度在5kpa以下。

11.作为本发明的一个实施例,所述方法还包括:在进行所述熔炼之前,将氮化硼涂料涂敷在石墨坩埚的内表面;所述氮化硼涂料中固体氮化硼质量分数高于70%,涂层厚度为0.05~0.2mm。

12.作为本发明的一个实施例,步骤s2中,所述熔炼包括:先将坩埚中原料加热至600~660℃,保温2~5min,继续升高温度至780~820℃,搅拌10~15min使所述原料全部熔化。

13.作为本发明的一个实施例,所述方法还包括:在进行所述浇铸之前,将所述熔炼后的金属液保温10~15min,所述浇铸的温度为730~780℃,所述浇铸在惰性气体氛围中进行;所用金属铸型材料可以为铜、不锈钢或铸铁,所述金属铸型的壁厚在50mm以上。

14.作为本发明的一个实施例,步骤s4中,所述固溶处理为双级固溶,所述双级固溶的方法为:先将所述原始铸件在450~490℃下保温8~24h,随后升温至500~520℃保温0~24h,两段温度之间的升温速率为1℃/min;所述双级固溶在惰性气体保护炉中进行,保温结束后在惰性气体氛围中将铸件放入冷水中进行所述淬火处理;步骤s5中,所述时效处理包括:将所述淬火后的原始铸件在145-200℃下保温24~72h。

15.本发明提供的上述技术方案至少带来的有益效果:(1)本发明的高强度铝锂合金相比目前第三代铝锂合金如aa2195、aa2196、aa2198具有更高的cu含量和li含量,同时能够保持较高的cu/li比,这使得热处理后合金内部能够形成δ

′

相和t1相复合强化的晶粒结构;同时,微合金化元素zr和ti的加入能够形成l

12

结构的al3zr和do

22

结构的al3ti纳米颗粒,在凝固过程中能够作为铝基体的异质形核位点,并在

热处理过程钉扎晶界,从而显著细化晶粒;另外加入的re元素,如sc、ce、er,可以与al配合形成al3re颗粒,在凝固过程中能够进一步细化晶粒,并有效抑制固溶过程中的晶粒长大;(2)本发明采用电磁感应加热熔炼,相比电阻加热炉熔炼升温更快,生产效率更高,并且真空要求较低,符合工业化设备要求,同时避免了大气熔炼过程中工艺复杂、且存在金属液氧化燃烧的风险;(3)本发明采用惰性气体保护双级固溶处理,在有效溶解铸态合金晶界处连续金属间化合物的同时也能够充分发挥复合微合金化元素的潜在强化作用,使其在晶粒和晶界处充分扩散形成细小弥散的纳米级颗粒,有效抑制晶粒长大。

16.总之,本发明与高li含量的al-li-cu-mg合金相比,由于多元微合金复合强化效应在li含量低于2.0wt%的条件下就能实现合金的高强度和高弹性模量,其弹性模量远高于目前第三代铝锂合金,且强度能够达到甚至超过经热变形后的第三代铝锂合金。这为高强铝锂合金复杂结构件的制备提供了更为简单的技术途径,将显著降低加工成本。本发明中的低密度高强高弹性模量的铝锂合金的性能:抗拉强度为430-520mpa,延伸率为3-8%,弹性模量为85-87gpa。

附图说明

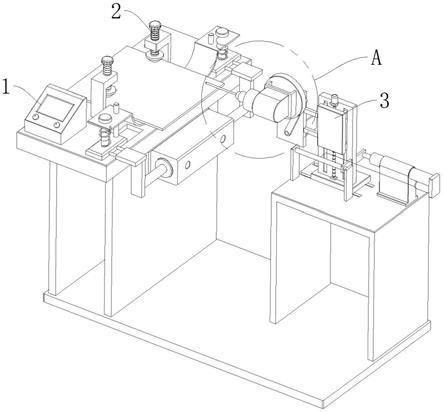

17.图1为本发明实施例1中的铸态合金组织的电镜照片;图2为本发明实施例2中的铸态合金组织的电镜照片;图3为本发明实施例3中的铸态合金组织的电镜照片;图4为本发明实施例4中的铸态合金组织的电镜照片;图5为本发明实施例5中的铸态合金组织的电镜照片;图6为本发明实施例6中的铸态合金组织的电镜照片。

具体实施方式

18.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明实施方式作进一步地详细描述。

19.实施例1采用本技术的方法进行高强度铸造铝锂合金的制备,包括如下步骤:s1:根据所需合金成分配备原料,并将原料进行预热处理:考虑到元素的烧损,cu、li、mg、zn在配置原料均采用中间合金,分别是al-60%cu、al-20%li、al-30%mg、al-30%zn,上述中间合金所考虑的烧损率分别为5%、10%、10%、5%。对配置好的原料在空气加热炉中保温1h,保温温度为220℃。其中mg和li的中间合金在真空干燥箱中进行干燥,去除水分。

20.s2:将原料进行真空熔炼,得到熔炼后的金属液:熔炼之前需对石墨坩埚涂敷氮化硼涂料,所述氮化硼涂料中固体氮化硼质量分数需大于70%,涂层厚度为0.1mm。坩埚使用前在250℃下保温1h,去除水分。优选地,所述真空熔炼采用常规电磁感应惰性气体保护炉进行熔炼,所用惰性保护气体为氩气,熔炼前将所有原料全部放入坩埚中,利用机械真空泵将熔炼室真空度控制在5kpa,再充入氩气至大气压,并循环三次。优选地,所述熔炼的过程包括:先将坩埚中原料加热至600℃,达到设定温度后保温2min,待温度稳定后,再升高温度将原料加热至780℃,使原料全部熔化,并在780℃电磁搅拌10min。

21.s3:将熔炼后的金属液进行浇铸、冷却,获得原始铸件:所述浇铸温度为750℃,在该温度下保温15min后开始浇铸。金属铸型材料采用纯铜,厚度为50mm,利用重力作用将金属液从坩埚底部注入金属铸型中,全部过程均在氩气氛围中进行。

22.s4:将原始铸件依次进行固溶处理,再进行淬火处理,得到淬火后的原始铸件:所述固溶处理为双级固溶,具体包括:先将原始铸件在480℃保温24h,随后升温至510℃保温12h。两段温度之间的升温速率为1℃/min。原始铸件固溶处理所使用的保温炉为惰性气体保护炉,保温结束后在氩气保护下将铸件放入冷水中淬火。

23.s5:将所述淬火后的原始铸件进行时效处理后,在空气中冷却,即得所述高强度铸造铝锂合金:所述时效处理包括:将淬火后的原始铸件在175℃保温24h。

24.本例得到的高强度铸造铝锂合金,其化学组成(重量百分比)为:cu 4.8wt%,li 1.8wt%,mg 0.7wt%,zn 1.0wt%,ti 0.19wt%,zr 0.13wt%,er 0.2wt%,余量为al和不可避免的杂质,fe wt% si wt% ≤ 0.05;铸造铝锂合金的铸态晶粒结构为细等轴枝晶,如图1所示,等轴枝晶尺寸为27.4μm。铸态合金晶界主要由连续条状的al7cu4li、al2cumg相组成,晶粒内部由针状的共晶t1相和块状的al8cu4er相组成。

25.对上述微量元素复合强化高强度铸造铝锂合金进行强度和弹性模量测试。所述铸造铝锂合金的性能满足:抗拉强度为517mpa,延伸率为5.6%,弹性模量为85.5gpa。

26.实施例2采用本技术的方法进行高强度铸造铝锂合金的制备,包括如下步骤:s1:根据所需合金成分配备原料,并将原料进行预热处理:考虑到元素的烧损,cu、li、mg、zn在配置原料均采用中间合金,分别是al-60%cu、al-20%li、al-30%mg、al-30%zn,上述中间合金所考虑的烧损率分别为5%、15%、10%、5%。对配置好的原料在空气加热炉中保温1h,保温温度为220℃。其中mg和li的中间合金在真空干燥箱中进行干燥,去除水分。

27.s2:将原料进行真空熔炼,得到熔炼后的金属液:熔炼之前需对石墨坩埚涂敷氮化硼涂料,所述氮化硼涂料中固体氮化硼质量分数需大于70%,涂层厚度为0.05mm。坩埚使用前在250℃下保温1h,去除水分。优选地,所述真空熔炼采用常规电磁感应惰性气体保护炉进行熔炼,所用惰性保护气体为氩气,熔炼前将所有原料全部放入坩埚中,利用机械真空泵将熔炼室真空度控制在3kpa,再充入氩气至大气压,并循环三次。优选地,所述熔炼的过程包括:先将坩埚中原料加热至660℃,达到设定温度后保温4min,待温度稳定后,再升高温度将原料加热至800℃,使原料全部熔化,并在800℃电磁搅拌10min。

28.s3:将熔炼后的金属液进行浇铸、冷却,获得原始铸件:所述浇铸温度为750℃,在该温度下保温15min后开始浇铸。金属铸型材料采用纯铜,厚度为50mm,利用重力作用将金属液从坩埚底部注入金属铸型中,全部过程均在氩气氛围中进行。

29.s4:将原始铸件依次进行固溶处理,再进行淬火处理,得到淬火后的原始铸件:所述固溶处理为双级固溶,具体包括:先将原始铸件在480℃保温24h,随后升温至510℃保温12h。两段温度之间的升温速率为1℃/min。原始铸件固溶处理所使用的保温炉为惰性气体保护炉,保温结束后在氩气保护下将铸件放入冷水中淬火。

30.s5:将所述淬火后的原始铸件进行时效处理后,在空气中冷却,即得所述高强度铸造铝锂合金:所述时效处理包括:将淬火后的原始铸件在175℃保温24h。

31.对上述微量元素复合强化高强度铸造铝锂合金进行强度和弹性模量测试,所述铸

造铝锂合金的性能满足:抗拉强度为452mpa,延伸率为3.3%,弹性模量为86.3gpa。

32.本例得到的高强度铸造铝锂合金,其化学组成(重量百分比)为:cu 4.8wt%,li 1.8wt%,mg 0.7wt%,zn 1.0wt%,ti 0.19wt%,zr 0.13wt%,ce 0.2wt%,余量为al和不可避免的杂质,fe wt% si wt% ≤ 0.05;铸造铝锂合金的铸态晶粒结构为细等轴枝晶,如图2所示,等轴枝晶尺寸为24.2μm。铸态合金晶界主要由连续条状的al7cu4li、al2cumg相组成,晶粒内部由针状的共晶t1相和块状的al8cu4ce相组成。

33.实施例3采用本技术的方法进行高强度铸造铝锂合金的制备,包括如下步骤:s1:根据所需合金成分配备原料,并将原料进行预热处理:考虑到元素的烧损,cu、li、mg、zn在配置原料均采用中间合金,分别是al-60%cu、al-20%li、al-30%mg、al-30%zn,上述中间合金所考虑的烧损率分别为5%、15%、10%、5%。对配置好的原料在空气加热炉中保温1h,保温温度为220℃。其中mg和li的中间合金在真空干燥箱中进行干燥,去除水分。

34.s2:将原料进行真空熔炼,得到熔炼后的金属液:熔炼之前需对石墨坩埚涂敷氮化硼涂料,所述氮化硼涂料中固体氮化硼质量分数需大于70%,涂层厚度为0.05mm。坩埚使用前在250℃下保温1h,去除水分。优选地,所述真空熔炼采用常规电磁感应惰性气体保护炉进行熔炼,所用惰性保护气体为氩气,熔炼前将所有原料全部放入坩埚中,利用机械真空泵将熔炼室真空度控制在3kpa,再充入氩气至大气压,并循环三次。优选地,所述熔炼的过程包括:先将坩埚中原料加热至660℃,达到设定温度后保温4min,待温度稳定后,再升高温度将原料加热至800℃,使原料全部熔化,在800℃温度区间电磁搅拌10min。

35.s3:将熔炼后的金属液进行浇铸、冷却,获得原始铸件:所述浇铸温度为750℃,在该温度下保温15min后开始浇铸。金属铸型材料采用纯铜,厚度为50mm,利用重力作用将金属液从坩埚底部注入金属铸型中,全部过程均在氩气氛围中进行。

36.s4:将原始铸件依次进行固溶处理,再进行淬火处理,得到淬火后的原始铸件:所述固溶处理为双级固溶,具体包括:先将原始铸件在480℃保温12h,随后升温至500℃保温12h。两段温度之间的升温速率为1℃/min。原始铸件固溶处理所使用的保温炉为惰性气体保护炉,保温结束后在氩气保护下将铸件放入冷水中淬火。

37.s5:将所述淬火后的原始铸件进行时效处理后,在空气中冷却,即得所述高强度铸造铝锂合金:所述时效处理包括:将淬火后的原始铸件在175℃保温12h。

38.对上述微量元素复合强化高强度铸造铝锂合金进行强度和弹性模量测试,所述铸造铝锂合金的性能满足:抗拉强度为430mpa,延伸率为4.6%,弹性模量为86.5gpa。

39.本例得到的高强度铸造铝锂合金,其化学组成(重量百分比)为:cu 4.8wt%,li 1.8wt%,mg 0.7wt%,zn 1.0wt%,ti 0.19wt%,zr 0.13wt%,sc 0.2wt%,余量为al和不可避免的杂质,fe wt% si wt% ≤ 0.05;所述铸造铝锂合金的铸态晶粒结构为细等轴枝晶,如图3所示,等轴枝晶尺寸为28.5μm。铸态合金晶界主要由连续条状的al7cu4li、al2cumg金属间化合物相组成,晶粒内部由针状的共晶t1相和块状的al8cu4sc相组成。

40.实施例4按照实施例1的方法进行高强度铸造铝锂合金的制备,不同的是:所述合金成分不同,具体地,将er元素换成ag元素,其他合金元素组成及含量保持不变。

41.本例得到的高强度铸造铝锂合金的铸态晶粒结构为细等轴枝晶,如图4所示,等轴

枝晶尺寸为39.3μm。铸态合金晶界主要由连续条状的al7cu4li、al2cumg相组成,晶粒内部存在密集的共晶t1相。热处理后,所述铸造铝锂合金的性能为:抗拉强度为423mpa,延伸率为5.6%,弹性模量83.7gpa。

42.实施例5按照实施例2的方法进行高强度铸造铝锂合金的制备,不同的是:所述合金成分不同,具体地,将ce元素换成la元素,其他合金元素组成及含量保持不变。

43.本例得到的高强度铸造铝锂合金的铸态晶粒结构为细等轴枝晶,如图5所示,等轴枝晶尺寸为36.9μm。铸态合金晶界主要由连续条状的al7cu4li、al2cumg组成,晶粒内部存在密集的共晶t1相。热处理后,所述铸造铝锂合金的性能为:抗拉强度为316mpa,延伸率为2.0%,弹性模量77.8gpa。

44.实施例6按照实施例2的方法进行高强度铸造铝锂合金的制备,不同的是:所述合金成分不同,具体地,将er元素换成co元素,其他合金元素组成及含量保持不变。

45.本例得到的高强度铸造铝锂合金的铸态晶粒结构为细等轴枝晶,如图6所示,等轴枝晶尺寸为38.7μm。铸态合金晶界主要由连续条状的al7cu4li、al2cumg金属间化合物相组成,晶粒内部存在密集的共晶t1相。经热处理后,所述铸造铝锂合金的性能为:抗拉强度为305mpa,延伸率为4.5%,弹性模量82.9gpa。

46.通过上述实施例1-3可知,本发明通过设计多元微合金化铝锂合金成分,采用惰性气氛保护真空电磁感应熔炼,能够实现铝锂合金强度和刚度的显著提升,该制备工艺装置需求简单,能够为高强度、高刚度铝锂合金铸件提供适合产业化技术指导。

47.进一步地,通过对比实施例1-3和实施例4-6可知,将微合金化元素替换为其他元素时,如ag、la、co将会使铸态合金的晶粒尺寸提升至30μm以上,同时热处理后强度在430mpa以下,弹性模量低于85gpa。

48.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。