1.本发明涉及热密封装置(heat-seal device),更详细地讲,涉及具有基于与密封部件接触的弹性件的温度进行最优的热密封的功能的热密封装置。

背景技术:

2.有将收容各种饮料的容器(例如树脂制容器)的开口部(口部)在制造工序中用盖(cap)(例如铝制的盖)密封的情况。通过进行该密封,防止了作为内容物的饮料泄漏、异物侵入到容器、饮料内。这里,将容器的口部用盖密封在制造线的填充机中执行。

3.在将饮料填充于容器的填充机组合了切割头(cutting head),对于被填充了饮料的容器覆盖上盖(盖帽)。在盖帽的时点,盖没有将容器密封,成为盖仅载置于容器的状态。

4.在对载置于输送机构的容器覆盖上盖之后,在进行密封时,首先用密封头将盖相对于容器推压。

5.然后,例如如果是金属制(铝等)的盖,则借助电磁感应产生涡电流,使盖自身发热。在盖的容器侧涂敷有热熔粘接剂(hotmelt),通过被加热而热熔粘接剂熔融,将盖粘接在容器的口部。

6.这里,在推压盖的密封头,为了将盖向容器均等地推压而配置有弹性件(例如硅橡胶(silicon rubber))。关于弹性件的温度,在以往技术中没有特别进行测量,与弹性件的温度无关系地将例如金属制的盖借助热熔粘接剂而粘接于容器。

7.但是,例如即使借助电磁感应产生的涡电流为一定,在弹性件的温度低的情况下,作为感应加热的结果而产生的盖的热被弹性件夺走,盖的温度不上升,由热熔粘接剂进行的盖的粘接变得不充分,在密封性上产生问题(产生“密封不良”)。此外,如果匹配于弹性件的温度低的情况而将感应加热量设定得大,则在弹性件的温度上升时,产生密封变得过强及/或容器凸缘部熔化等不良状况,在开封时产生问题(产生“密封不良”及/或“开封感的问题”)。

8.作为其他的以往技术,公开了计测密封头的温度、将其温度调整为适当的温度的热密封装置(参照专利文献1)。但是,在该以往技术中,不能防止上述那样的密封不良、开封感的问题的产生。

9.现有技术文献专利文献专利文献1:日本特开2004-189323号公报。

技术实现要素:

10.发明要解决的课题本发明是鉴于上述的以往技术的问题点而提出的,目的是提供一种能够防止因盖的加热量不适当而产生密封不良、开封感的问题的热密封装置。

11.用来解决课题的手段

本发明的热密封装置(10)是在制造容器(1:例如树脂制容器)的开口部(1a:口部)被盖(2:例如铝制盖)密封的制品的制造装置(100)中使用的热密封装置(10),其特征在于,在容器(1)移动的路径设置有加压板(5),在上述加压板(5)配置有密封头(4)和加热部(3),所述密封头(4)对覆盖于容器(1)的盖(2)进行推压,该热密封装置(10)具有计测密封头(4)的温度的温度计测装置(7:例如,非接触的红外线辐射温度计)、以及根据温度计测装置(7)的计测结果向容器输送驱动源(例如逆变器)发送控制信号的控制装置(8:控制单元)。

12.在本发明中,优选的是,上述控制装置(8)具有以下功能:根据密封头(4)的温度,调整容器(1)的移动速度,在密封头(4)的温度低的情况下使移动速度变慢,在密封头(4)的温度高的情况下使移动速度变快,来调整盖(2)的加热时间。

13.而且,在本发明中,优选的是,在温度计测装置(7)的上游侧(被供给容器1的一侧)设置容器检测传感器(9),具有以下功能:在从容器检测传感器(9)检测到容器(1)起经过一定时间后,温度计测装置(7)开始密封头(4)的温度计测,在密封的开始时点,控制装置(8)的控制信号被发送到容器输送驱动源(例如逆变器),容器(1)的移动速度的调整完成。

14.或者,在本发明中,优选的是,在密封头(4)的与容器口部相接的部分配置有弹性件(6),温度计测装置进行弹性件(6)的温度计测。

15.此外,优选的是,密封头(4)以圆周状配置在加压板(5),与密封头(4)相接的容器(1)匹配于加压板的旋转而移动。

16.而且,优选的是,盖(2)的加热方法是感应加热。

17.在使用上述的本发明的热密封装置(10)的方法中,其特征在于,借助温度计测装置(7:例如,非接触的红外线辐射温度计),计测密封头(4)的温度,基于密封头(4)的温度计测结果,向容器输送驱动源(例如逆变器)发送控制信号,根据密封头(4)的温度,决定盖(2)的加热时间。

18.发明效果根据具备上述的结构的本发明,由于具有计测密封头(4)的温度的温度计测装置(7:例如,非接触的红外线辐射温度计)、以及具有根据密封头(4)的温度来调整容器的移动速度的功能的控制装置(8:控制单元),所以例如在密封头(4)的温度为低温的情况下,通过使容器(1)的移动速度变慢、使进行加热(例如感应加热)的时间变长,能够将盖(2)升温到希望的温度。结果,借助热熔粘接剂将盖(2)可靠地粘接于容器(1),能够防止密封不良。

19.另一方面,在密封头(4)的温度为高温的情况下,使容器(1)的移动速度变快,从而缩短将盖(2)加热(例如感应加热)的时间。由此,盖(2)的温度被抑制在适当的范围,防止密封变得过强、容器(1)的凸缘部熔化等不良状况,防止产生开封感的问题、密封不良。

20.换言之,在本发明中,由于以配置在加压板(5)的弹性件(6)的温度为参数对容器(1)的移动速度进行控制,所以能够防止密封不良及开封感的问题。

21.在本发明中,只要在温度计测装置(7)的上游侧(被供给容器1的一侧)设置容器检测传感器(9),在从该容器检测传感器(9)检测到容器起经过一定时间后,温度计测装置(7)开始密封头(4)的温度计测,在密封的开始时点,控制装置(8)的控制信号被发送到容器输送驱动源(例如逆变器),容器输送速度的调整完成,就能够在适当的时刻有效率地执行热密封。

附图说明

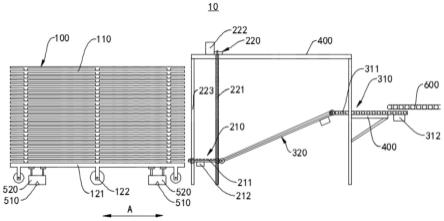

22.图1是表示应用了本发明的实施方式的制造线的说明图。

23.图2是表示图1的制造线中的填充机的俯视图。

24.图3是表示填充机的主要部的放大主视说明图。

25.图4是填充机的框图。

26.图5是表示图示的实施方式的控制的流程图。

具体实施方式

27.以下,参照附图对本发明的实施方式进行说明。

28.在图示的实施方式中,容器1是树脂制,盖2是铝制,弹性件6例如由硅橡胶构成。但是,容器1、盖2及弹性件6也可以由其他材质构成。

29.在图1中,在制造装置100设置有填充机20,借助填充机20将饮料填充于容器1,在覆盖上盖之后(盖帽、加盖之后)进行密封。此外,在盖帽的时点,盖2是仅载置于容器1的状态,没有与容器1粘接,所以在填充机20设置有热密封装置10,由热密封装置10将盖2粘接于容器1。此外,在制造装置100中,根据需要而在填充机20的前后设置检查装置、制造设备。

30.另外,虽然没有明确地图示,但整立机(aligning machine)30具有将容器1的开口部(口部)朝向上方整齐排列并依次向下个工序送出的功能。

31.这里,填充机20具有填充部21、中间星形轮(intermediate star wheel)22、密封部23(参照图2)。在填充机20内移动的容器1(参照图3、图4)的路径在图2中由箭头a表示。

32.中间星形轮22的由附图标记b表示的区域(由虚线圆表示)是将由切割头24(参照图1)成形的盖2向容器1盖帽(加盖)的区域。

33.轮状的密封部23具备热密封装置10,热密封装置10具备加热部3,由加热部3将覆盖在容器1的盖2加热。在盖2的容器侧涂敷有热塑性的树脂(热熔粘接剂),通过由加热部3加热,热熔粘接剂熔融,从而将盖2粘接于容器1。

34.在图3中,填充机20的密封部23(图2)的热密封装置10具有加热部3、圆板形状的加压板5、密封头4,密封头4构成加压板5的一部分,具有将覆盖在容器1的铝盖2加压的功能。

35.加压板5是具有中心轴c的圆板形状,如由图4表示那样,在加压板5的外周附近的圆周方向设置有多个(例如36个)密封头4。在图3中仅表示了在加压板5的圆周方向上存在多个的密封头4的一个。

36.在密封头4的容器1侧(在图3中是下方侧)形成有收纳部4a,在收纳部4a配置有作为弹性件的硅橡胶6。关于硅橡胶的详细情况在后面叙述。

37.加压板5的多个密封头4的移动路径构成密封部23(图2)中的容器1的输送路径的一部分。而且,加压板5一边绕中心轴c旋转,一边经由密封头4的硅橡胶6将铝盖2推压于容器1,从而将容器1输送。

38.如由图3表示那样,在被载置于输送机构11的容器1的上端的口部1a(开口部)覆盖上铝盖2,如上述那样,将盖2经由硅橡胶6向容器1侧(在图3中是下侧)推压。

39.在盖2的容器1侧涂敷有热熔粘接剂(在图3中由附图标记hm表示),借助由设置在容器1的输送路径的加热部3进行的感应加热,铝盖2自发热,热熔粘接剂hm熔融,盖2粘接于容器1的口部1a。

40.在加压板5的上方,配置有构成加热部3的加热线圈3a。通过高频电流流动于加热线圈3a,在加热线圈3a产生1次磁场mf1,如果借助1次磁场mf1在密封头4产生2次磁场mf2,则在铝盖2产生3次磁场mf3,借助3次磁场mf3在铝盖2产生涡电流,铝盖2发热。

41.虽然没有明确地图示,但在由图3表示的加压板5的密封头4的上方配置有加热线圈3a及供给高频电流的机构(未图示)。

42.在图示的实施方式中,加压板5是圆板形状,将密封头4在加压板5内配置在圆周上,加热方法是感应加热。但是,哪种结构都没有特别限定,密封头4的配置例如是直线状也没有问题,加热方法也不论是否是感应加热,能够对应于其他结构而适当设定。

43.此外,作为在加压板5的下方的收容部4a配置的弹性件而例示了硅橡胶6,但作为该弹性件,只要是具有弹性、耐热性、脱模性(不附着于模上的性质)、绝缘性(非导电性)、卫生性的材料即可,没有特别限定。换言之,硅橡胶是具有那样的性质的材料的一例,也可以是将硅橡胶的表面用氟树脂(特氟隆(注册商标))加工而成的材料。

44.在图3中,当经由硅橡胶6将铝盖2向容器1侧推压时,如上述那样,如果与铝盖2接触的硅橡胶6的温度低,则铝盖2的热被硅橡胶6夺走。因此,铝盖2的温度不上升,热熔粘接剂没有充分地熔融,铝盖2与容器1的密封部位或粘接部位处的密封性变得不充分。

45.另一方面,如果硅橡胶6的温度高,则产生铝盖2与容器1的密封或粘接变得过强、及/或容器1的凸缘部熔化等不良状况。

46.在图4中,在密封部23的下游侧端部(在图4中是右端)设置有温度计测装置7(温度传感器),温度传感器7具有计测附近的密封头4的温度、将其计测结果传递到控制装置8(控制单元)的功能。

47.此外,填充机20具有容器检测传感器9、逆变器(inverter)(容器输送驱动源:未图示),该逆变器具有借助控制单元8的控制信号对加压板5的旋转速度(即容器1的移动速度)进行控制/驱动的功能。

48.容器1流过填充部21、中间星形轮22,在密封部23进行铝盖2(图3)与容器1的密封(粘接)。容器1的路径由箭头a表示。

49.在图4中,在密封部23中,容器1与在加压板5的圆周方向上设置有多个的密封头4对应而取位。换言之,将容器1(被盖帽了盖2的容器1)配置在与密封头4对应的部位的下方,借助加压板5的旋转将容器1在密封部23内输送。

50.在加压板5的一部分区域固定、配置有加热部3,在图4中在加压板5的上方配置有加热部3,配置有加热线圈3a(参照图3)及高频电流产生机构(未图示)。

51.借助在图4中设置在加热部3的出口附近(下游侧端部:在图3中是右端)的温度传感器7,检测硅橡胶6(弹性件,图3)的温度。

52.这里,硅橡胶6的温度检测例如使用非接触的红外线辐射温度计进行。非接触的红外线辐射温度计可以使用公知的市售品。

53.由温度传感器7检测出的硅橡胶6(加热部3的出口附近的密封头4中的硅橡胶6)的温度计测结果经由信号线sl1被发送到控制装置8(控制单元)。

54.控制单元8基于从温度传感器7取得的温度计测结果,决定适当的加压板5的旋转速度,经由信号线sl2将控制信号(关于加压板5的旋转速度的控制信号)发送到未图示的逆变器(容器输送驱动源)。

55.通过从控制单元8将控制信号(关于加压板5的旋转速度的控制信号)发送到未图示的逆变器,对加压板5的旋转速度即容器1的移动速度进行控制。

56.在与容器1的盖2接触的硅橡胶6的温度为低温的情况下,从控制单元8向未图示的逆变器发送控制信号,使加压板5的旋转速度变慢。结果,容器1的移动速度变慢,将铝盖2感应加热的时间变得更长,能够将盖2升温到希望的温度,所以借助热熔粘接剂将铝盖2可靠地粘接于容器1。

57.另一方面,在硅橡胶6的温度成为过高温的情况下,使加压板5的旋转速度变快,使容器1的移动速度变快。结果,将盖2感应加热的时间被缩短,热熔粘接剂适当地熔融,也防止容器1的凸缘部熔化等不良状况。

58.此外,例如也可以事前匹配于硅橡胶6的温度而设定加压板5的旋转速度即容器1的移动速度,匹配于升温而使旋转速度变化。

59.这里,容器1的移动速度既可以根据硅橡胶6的温度而连续地变化,也可以断续地变化。在使容器1的移动速度断续地变化的情况下,例如预先根据温度传感器7的温度计测结果设定多个等级(例如5个等级)的加压板旋转速度。

60.在图4中,在热密封装置10的上游侧(在图示的实施方式中是比填充部21的入口靠上游侧),配置有检测容器1的经过的容器检测传感器9,容器检测传感器9的检测信号经由信号线sl3被发送到控制单元8。这里,使用图4对图示的实施方式中的动作进行说明。

61.在图4中,如果容器1移动到p1,则将容器检测传感器9的检测信号向控制单元8发送。在接受到检测信号后,控制单元8经由sl1向温度传感器7发送开始温度的计测的信号。

62.实际上,从检测到容器1到温度测量,产生第1时滞(time lag),在开始测量温度的时刻(timing),容器1移动到p10的位置。

63.在图示的实施方式中,在计测了36个硅橡胶6的温度之后,基于36个计测结果中的最低温度,决定加压板5的旋转速度。例如,从匹配于硅橡胶6的温度而预先设定的旋转速度(例如5个等级的旋转速度)中,选择与符合的硅橡胶6的温度对应的旋转速度。然后,从控制单元8向逆变器(未图示)发送与所选择的旋转速度对应的控制信号。

64.基于许多个计测值(36个硅橡胶6的温度的计测值)中的最低温度决定加压板5的旋转速度是因为,在图示的实施方式中,防止在密封头4为低温的情况下产生的密封不良是最大的目的。

65.在36个硅橡胶的温度计测结束的时点,容器检测传感器9最先检测到的容器1从位置p10移动到位置p46(=10+36)。即,36个硅橡胶的温度计测结束所需的时间需要第2时滞。

66.此外,在p46的时点,加压板的旋转速度还没有被变更,从这里起,在从控制单元8向逆变器发送将旋转速度切换的控制信号后加压板5的旋转速度实际被切换(被变更)中,需要第3时滞。

67.该时滞3相当于处于位置p46的容器1移动到即将流入到加热部3之前的位置p65所需要的时间。

68.如上述那样,在图4中,从容器检测传感器9检测到容器1起到冲入加热部,需要经过相当于第1时滞、第2时滞、以及第3时滞的和的规定时间。换言之,为了在容器1冲入加热部的时点完成加压板5的旋转速度的设定,需要在适当的位置设置容器检测传感器而开始

控制。由于根据密封头的个数、逆变器的种类,第1~第3时滞变动,所以需要与上述的结构对应来决定第1~第3时滞。

69.主要参照图5,说明图示的实施方式中的控制。

70.在图5中,在步骤s1中,判断是否借助配置在填充机20内的规定位置(位置p1)的容器检测传感器9(图4)检测到了被输送的容器1(图3、图4)。

71.在步骤s1中检测到了容器1的情况下(步骤s1为“是”),前进到步骤s2,在没有检测到容器1的情况下重复步骤s1(步骤s1为“否”的环圈(loop))。

72.在步骤s2中(容器检测传感器9检测到容器1的情况下),开始由温度传感器7(图4)进行的密封头4的温度(硅橡胶6的温度)的计测。该温度计测对加压板5(图3、图4)的全部的(例如36个)密封头4依次进行。在图示的实施方式中,密封头4的温度计测在步骤s1中检测到容器1之后、经过规定时间(参照图4上述的“第1时滞”)后开始。然后,前进到步骤s3。

73.在步骤s3中,判断是否对在加压板5的圆周方向上等间隔地配置的全部的(36个)密封头4计测了温度。

74.在步骤s3的判断的结果是对加压板5的全部的密封头4计测了温度的情况下(步骤s3为“是”),前进到步骤s4,在没有对加压板5的全部的密封头4计测温度(温度计测没有完成)的情况下(步骤s4为“否”),返回到步骤s2,继续密封头4的温度计测。

75.在步骤s4中(对于加压板5的全部的密封头4计测了温度的情况下),从在步骤s3中计测出的加压板5的全部的(36个)密封头4的硅橡胶6的温度计测值之中确定最低温度。然后,判断所确定的最低温度是否是规定范围内、是否是比规定的下限温度低温、或者是否是比规定的上限温度高温。

76.根据加压板的旋转速度而最优的温度范围不同,但“规定的下限温度”是盖2的温度没有降低、热熔粘接剂的粘接力没有变得不充分、在盖2与容器1的密封(粘接)的密封性上没有产生问题的最低温度,此外“规定的上限温度”是盖2的温度没有变得过高、在密封时没有产生容器1的凸缘部熔化等不良状况、在开封感上没有产生问题的最高温度。

77.因而,如果是规定的下限温度以上且规定的上限温度以下(规定范围),则能够实现适当的热密封。

78.在步骤s4中,在最低温度比“规定的下限温度”低的情况下前进到步骤s5,在最低温度比“规定的上限温度”高的情况下前进到步骤s6,在最低温度为“规定范围”的情况下前进到步骤s7。

79.在步骤s5中(最低温度比“规定的下限温度”低的情况下),向逆变器发送控制信号,使加压板5的旋转速度降低,使容器1的移动速度降低。

80.通过使容器1的移动速度降低、使容器1的移动速度降低,感应加热的时间变长,能够确保对于将盖2感应加热为适当的时间。

81.一旦步骤s5结束,就前进到步骤s8。

82.在步骤s6中(最低温度比“规定的上限温度”高的情况下),向逆变器发送控制信号,使加压板5的旋转速度变快,使容器1的移动速度变快。通过使加压板5的旋转速度上升,将盖2感应加热的时间被缩短,抑制热熔粘接剂的粘接力变得过强而变得适当,防止容器1的凸缘部熔化等不良状况。一旦步骤s6结束,就前进到步骤s8。

83.在步骤s7中(最低温度为“规定范围”的情况下),维持加压板5的旋转速度,维持容

器1的移动速度。

84.一旦步骤s7结束,就前进到步骤s8。

85.这里,在上述的步骤s4~步骤s7中,在密封头4的最低温度为“比下限温度低的温度”“比上限温度高的温度”“规定的范围(下限温度以上且上限温度以下)”,分别进行“使加压板5的旋转速度下降”“使加压板5的旋转速度上升”“维持加压板5的旋转速度”的控制。

86.也可以代之而预先决定密封头4的最低温度与加压板5的旋转速度的关系,基于该关系和密封头4的最低温度来决定加压板5的旋转速度。这里,前述关系也可以是表、运算式或其他。

87.在步骤s8中,判断是否结束在图5中表示的控制。这里,关于结束的判断基准,可以匹配于实施方式而任意地设定。

88.在步骤s8中,在不结束控制的情况下(步骤s8为否)返回到步骤s2,继续温度计测、加压板5的旋转速度控制。

89.根据图示的实施方式,用温度传感器7(例如,非接触的红外线辐射温度传感器)计测密封头4的硅橡胶6的温度,在硅橡胶6的温度低的情况下向逆变器(容器输送驱动源)发送控制信号而使加压板5的旋转速度(容器1的移动速度)变慢,在硅橡胶6的温度为高温的情况下使加压板5的旋转速度(容器1的移动速度)变快。

90.因此,在硅橡胶6的温度为低温的情况下防止盖2的温度下降,借助感应加热将盖2升温到希望的温度,借助热熔粘接剂将盖2可靠地粘接于容器1,能够防止密封不良。

91.另一方面,在硅橡胶6的温度为高温的情况下,使加压板5的旋转速度变快而使容器1的移动速度变快,缩短将盖2感应加热的时间,从而将盖2的温度抑制在适当的范围,防止密封变得过强,防止容器1的凸缘部熔化等不良状况。

92.换言之,在图示的实施方式中,能够以配置在加压板5的硅橡胶6(弹性件)的温度为参数,对填充机20的加压板5的旋转速度或容器1的移动速度进行控制,提供在密封性及开封感上没有问题的制品。

93.此外,在图示的实施方式中,基于来自配置在填充机20内且温度传感器7(热密封装置10)的上游侧的容器检测传感器9的容器1的检测信号,开始密封头4的温度计测。

94.然后,在温度计测的结束后(加压板5的全部的密封头4的温度计测),基于全部计测值中的最低温度,决定应切换的加压板5的旋转速度,将该切换的控制信号向逆变器发送,实际切换加压板5的旋转速度。

95.此时,控制单元8检测到容器1后开始控制,容器的检测位置设为考虑到了前述第1~第3时滞的位置,所以能够在适当的时刻有效率地执行热密封,防止进行浪费的电力供给(浪费的感应加热),或者在需要的时刻可靠地实施感应加热。

96.在图示的实施方式中,使用口部的大小为外径25mm、28mm、35mm的容器,确认了盖2的加热时间与硅橡胶6的温度的关系。

97.使盖2的加热时间和硅橡胶6的温度变化,将确认了此时的密封状态的结果表示在表1(口部的大小为外径25mm)、表2(口部的大小为外径28mm)、表3(口部的大小为外径35mm)中。

98.另外,各表中的附图标记“〇”表示是适当的密封状态,

附图标记

“×”

表示是加热时间短、盖的粘接不充分的状态,附图标记

“××”

表示成为了密封过强及/或容器的凸缘熔化的状态。

99.表1。

100.表2。

101.表3

。

102.作为表1~表3的结果而发现,只要对加压板的旋转速度进行控制来调整加热时间以满足下述式即可。((94.0-y)

×

((d+50)/75))/39.6<x<((102-y)

×

((d+50)/75))/35.6x:盖的加热时间(秒),y:硅橡胶6的温度(℃),d:口部的大小的外径(mm)。

103.此外,确认了图示的实施方式能够适合于口部的大小的外径为20mm~40mm的容器。

104.另外,在根据装置的处理能力、盖的形状、材质、加热部的构造而各条件变化的情况下,需要再构建上述的式子。

105.附记:图示的实施方式只不过是例示,不是限定本发明的技术范围的主旨的记述。

106.附图标记说明1

・・・

容器1a

・・・

开口部(口部)2

・・・

盖(铝制盖)3

・・・

加热部4

・・・

密封头5

・・・

加压板6

・・・

弹性件(例如硅橡胶)7

・・・

温度传感器(例如,非接触的红外线辐射温度传感器)8

・・・

控制单元(控制装置)9

・・・

容器检测传感器10

・・・

热密封装置100

・・・

制造装置。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。