1.本发明涉及喷涂后下线自动装盘技术领域,具体为一种产品外壳喷涂后下线自动装盘设备。

背景技术:

2.随着社会经济的快速发展,网络技术越来越成熟,使得人们在日常生活和工作中对于电子产品求量越来越大,进而电子产品的外壳的市场也越来越大,电子产品的外壳能够对电脑使用运行时进行防护和安装,为了使电子产品的外壳的美观和具有个性,给电子产品的外壳进行喷涂是一种常见的手段。而现有的电子产品的外壳进行喷涂下线后都是通过人工进行装盘的,工作效率低。因此我们对此做出改进,提出一种产品外壳喷涂后下线自动装盘设备。

技术实现要素:

3.为了解决上述技术问题,本发明提供了如下的技术方案:

4.本发明一种产品外壳喷涂后下线自动装盘设备,包括设备体,所述设备体上设有组装工位、产品外壳送料机构,空料盘上料机构和满料盘下料机构;所述设备体上设有用于连接产品外壳送料机构和组装工位的产品送料吸盘手,用于将产品外壳送料机构上所输送的产品外壳转移至组装工位上,且所述设备体上还设有用于将空料盘上料机构、组装工位和满料盘下料机构连接为一体的送盘机构,所述送盘机构将空料盘上料机构内的空料盘送入到组装工位内,并将组装工位内组装后的满料盘送入到满料盘下料机构内。

5.作为本发明的一种优选技术方案,所述产品外壳送料机构包括送料机架,所述送料机架上设有并列设置的且同步运动的同步带,且两个同步带之间放置有托板,且所述托板的两端分别放置在同步带上,所述托板上放置有多组产品壳体,且所述送料机架上设有用于对托板进行定位的位置传感器,所述位置传感器设有多个,且与多组产品壳体一一对应。

6.作为本发明的一种优选技术方案,所述产品送料吸盘手包括设置在设备体上的基架,所述基架上设有从产品外壳送料机构上方延伸至组装工位上方的第一直线滑台,所述第一直线滑台的移动端设有安装有安装座,所述安装座上设有用于对托板上放置的产品壳体进行吸附的吸附机械手;且所述设备体上设有用于将托板上顶的顶出气缸,且所述顶出气缸的伸缩端设有顶出板,在进行顶出工作时,顶出板与托板底部接触。

7.作为本发明的一种优选技术方案,所述空料盘上料机构包括底部为通口的上料盒,且所述上料盒的底部设有底座,所述底座的底部设有用于对最底层的料盘的两端进行托载的托座,所述上料盒的底部外壁与底座之间设有多个同步运动的上抬气缸,所述上料盒上设有对最底层的料盘的上方的料盘进行夹持的夹持机构,所述上料盒内叠放有多个料盘,所述夹持机构包括设置在上料盒,所述夹持气缸的伸缩端设有对料盘的侧壁进行夹持的夹持块,且所述上料盒的侧壁上设有供夹持块端部穿过的穿孔。

8.作为本发明的一种优选技术方案,所述满料盘下料机构包括下料盒,所述下料盒的底部为通口,所述下料盒的底部设有对底部的满料盒进行托载的弹性托块,且所述弹性托块包括设置在下料盒外壁上的定位壳体,所述定位壳体的内部设有沿定位壳体内腔横向移动的托块,且所述托块与定位壳体之间设有复位弹簧,且所述下料盒上设有供托块插入到下料盒内腔底部的插口,所述设备体在位于下料盒的下方设有向上顶出的下料气缸,且所述下料气缸的伸缩端设有对满料盒底部上托的下料底板;且所述托块的底部外侧设有与下料底板配合的导向斜坡。

9.作为本发明的一种优选技术方案,所述组装工位包括设置在设备体上的一对平行设置的托杆,两个托杆之间形成供料盘放置的限位腔,两个拖杆分别延伸至上料盒和下料盒的底部。

10.作为本发明的一种优选技术方案,所述送盘机构包括设置在设备体上且位于托杆下方的第二直线滑台,所述第二直线滑台与托杆平行,第二直线滑台延伸至上料盒和下料盒的底部,且所述第二直线滑台的移动端设有定位座,所述定位座上设有经调节气缸设有推进板,且所述推进板的的端部设有高度小于单个料盘的厚度的推块,且所述第二直线滑台与设备体之间设有调节气缸。

11.作为本发明的一种优选技术方案,所述设备体上设有用于组装工位上的料盘进行覆膜的覆膜机构,所述覆膜机构包括设置设备体上的对覆膜进行放卷的放卷辊,且所述设备体上还设有将放卷辊放卷的覆膜进行牵引的牵引机构,所述牵引机构经设备体上的且位于覆膜两侧的第三直线滑台,所述第三直线滑台的移动端设有对覆膜进行夹持的气动夹持头,所述设备体上还设有用于对覆膜进行裁切的气动裁切刀,两个气动夹持头分别对气动裁切刀的两侧薄膜进行牵引夹持;且所述设备体上还设有用于放卷辊放卷的覆膜托载限位的限位框架,所述限位框架上设有供覆膜穿过的限位腔道。

12.作为本发明的一种优选技术方案,所述设备体上还设有对空托板进行下料的回收机构,所述回收机构包括设置在设备体上的且位于产品外壳送料机构下方是输送带,所述设备体上还设有用于下料机构手,且所述设备体在位于输送带的上方设有供空托板穿过的漏口,且所述下料机械手用于将产品外壳送料机构上的空托板投放在输送带上。

13.本发明的有益效果是:

14.1、该种产品外壳喷涂后下线自动装盘设备中首先通过产品外壳送料机构将需要装盘的产品外壳送入到设备体的特定的上料位,其中通过送盘机构将将空料盘上料机构内的空料盘送入到组装工位内,然后产品送料吸盘手工作将上料位中的产品外壳进行抓取,并转移放入到组装工位内的空料盘中,然后组装后的满料盘则送入到满料盘下料机构内进行下料,然后送盘机构复位,进行到下一次转盘工作中。

15.2、该种产品外壳喷涂后下线自动装盘设备中通过设置特定的产品外壳送料机构中通过人工将产品壳体按照特定的放置姿势叠放在托板上,然后通过同步带对托板进行输送,并在位置传感器的作用下检测作用下对托板的位置进行检测,而当每个位置传感器检测的与多组产品壳体一一对应,则表明到达上料位。

16.3、该种产品外壳喷涂后下线自动装盘设备中通过设置特定的空料盘上料机构进行上料,其中空料盘按照上下叠放的状态叠放在上料盒内,在进行上料时,则最底端的料盘落入在托座上,然后上料盒上的夹持机构设有对最底层的料盘的上方的料盘进行夹持,然

后上抬气缸将上料盒抬起,避免上层料盘对最底层的料盘进行下压,而不便于将最底层的料盘送出。

17.4、该种产品外壳喷涂后下线自动装盘设备中通过设置特定的满料盘下料机构,其中装盘后的料盘则在送盘机构的作用下输送到下料盒的底部,则下料气缸上升将料盘上顶到下料盒的内,则在托块上的导向斜坡作用下,托块回缩至定位壳体内,在料盘进入到下料盒内时,则托块在复位弹簧的作用下复位,对料盘的底部进行托载,从而完成下料工作。

18.5、该种产品外壳喷涂后下线自动装盘设备中通过在设备体上设有用于组装工位上的料盘进行覆膜的覆膜机构,来进行覆膜,满足不同的工程需求,其中两个气动夹持头分别对气动裁切刀的两侧薄膜进行牵引夹持,从而方便对薄膜进行牵引。

19.6、该种产品外壳喷涂后下线自动装盘设备中在设备体上还设有对空托板进行下料的回收机构,便于对托板进行集中收集。

附图说明

20.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

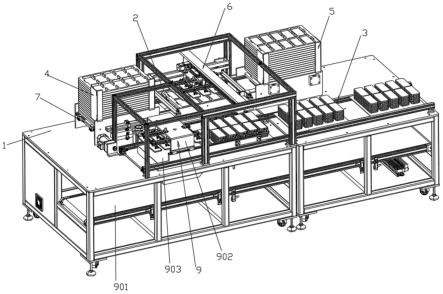

21.图1是本发明一种产品外壳喷涂后下线自动装盘设备的结构示意图;

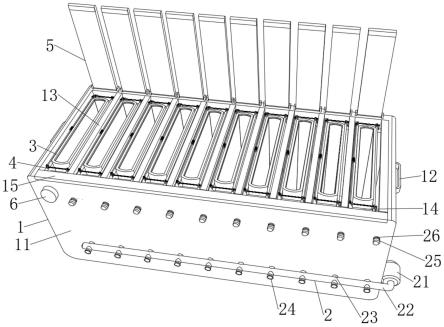

22.图2是本发明一种产品外壳喷涂后下线自动装盘设备的产品外壳送料机构的结构示意图;

23.图3是本发明一种产品外壳喷涂后下线自动装盘设备的顶出板的结构示意图;

24.图4是本发明一种产品外壳喷涂后下线自动装盘设备的产品送料吸盘手的结构示意图;

25.图5是本发明一种产品外壳喷涂后下线自动装盘设备的空料盘上料机构的结构示意图;

26.图6是本发明一种产品外壳喷涂后下线自动装盘设备的组装工位的结构示意图;

27.图7是本发明一种产品外壳喷涂后下线自动装盘设备的送盘机构的结构示意图;

28.图8是本发明一种产品外壳喷涂后下线自动装盘设备的满料盘下料机构的结构示意图;

29.图9是本发明一种产品外壳喷涂后下线自动装盘设备的弹性托块的结构示意图;

30.图10是本发明一种产品外壳喷涂后下线自动装盘设备的覆膜机构的结构示意图;

31.图11是本发明一种产品外壳喷涂后下线自动装盘设备的放卷辊的结构示意图;

32.图12是本发明一种产品外壳喷涂后下线自动装盘设备的推块的结构示意图。

33.图中:1、设备体;2、组装工位;201、托杆;202、限位腔;3、产品外壳送料机构;301、送料机架;302、同步带;303、托板;304、位置传感器;4、空料盘上料机构;401、上料盒;402、底座;403、上抬气缸; 404、托座;405、夹持机构;406、夹持气缸;407、夹持块;5、满料盘下料机构;501、下料盒;502、弹性托块;503、定位壳体;504、托块;505、复位弹簧;506、插口;507、下料气缸;508、下料底板;509、导向斜坡; 6、产品送料吸盘手;601、基架;602、第一直线滑台;603、安装座;604、吸附机械手;605、顶出气缸;606、顶出板;7、送盘机构;701、第二直线滑台;702、推进板;703、调节气缸;704、定位座;705、推块;8、覆膜机构;801、放卷辊;802、牵引机构;803、第三直线滑台;804、气动夹持头;805、气动裁切刀;806、限位腔道;807、限位框

架;808、压板; 9、回收机构;901、输送带;902、下料机械手;903、漏口。

具体实施方式

34.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

35.实施例:如图1-12所示,本发明一种产品外壳喷涂后下线自动装盘设备,包括设备体1,所述设备体1上设有组装工位2、产品外壳送料机构3,空料盘上料机构4和满料盘下料机构5;所述设备体上设有用于连接产品外壳送料机构3和组装工位的产品送料吸盘手6,用于将产品外壳送料机构3上所输送的产品外壳转移至组装工位2上,且所述设备体1上还设有用于将空料盘上料机构4、组装工位2和满料盘下料机构5连接为一体的送盘机构7,所述送盘机构7将空料盘上料机构4内的空料盘送入到组装工位2内,并将组装工位2内组装后的满料盘送入到满料盘下料机构5内。首先通过产品外壳送料机构3将需要装盘的产品外壳送入到设备体1的特定的上料位,其中通过送盘机构7将将空料盘上料机构4内的空料盘送入到组装工位2内,然后产品送料吸盘手工作将上料位中的产品外壳进行抓取,并转移放入到组装工位2内的空料盘中,然后组装后的满料盘则送入到满料盘下料机构内进行下料,然后送盘机构7复位,进行到下一次转盘工作中。

36.所述产品外壳送料机构3包括送料机架301,所述送料机架301上设有并列设置的且同步运动的同步带302,且两个同步带302之间放置有托板303,且所述托板303的两端分别放置在同步带302上,所述托板303 上放置有多组产品壳体,且所述送料机架301上设有用于对托板303进行定位的位置传感器304,所述位置传感器304设有多个,且与多组产品壳体一一对应。通过设置特定的产品外壳送料机构3中通过人工将产品壳体按照特定的放置姿势叠放在托板303上,然后通过同步带302对托板303 进行输送,并在位置传感器304的作用下检测作用下对托板303的位置进行检测,而当每个位置传感器304检测的与多组产品壳体一一对应,则表明到达上料位。

37.所述产品送料吸盘手6包括设置在设备体1上的基架601,所述基架 601上设有从产品外壳送料机构3上方延伸至组装工位2上方的第一直线滑台602,所述第一直线滑台602的移动端设有安装有安装座603,所述安装座603上设有用于对托板303上放置的产品壳体进行吸附的吸附机械手 604;且所述设备体1上设有用于将托板303上顶的顶出气缸605,且所述顶出气缸605的伸缩端设有顶出板606,在进行顶出工作时,顶出板606 与托板303底部接触。

38.所述空料盘上料机构4包括底部为通口的上料盒401,且所述上料盒 401的底部设有底座402,所述底座402的底部设有用于对最底层的料盘的两端进行托载的托座404,所述上料盒401的底部外壁与底座402之间设有多个同步运动的上抬气缸403,所述上料盒401上设有对最底层的料盘的上方的料盘进行夹持的夹持机构405,所述上料盒401内叠放有多个料盘,所述夹持机构405包括设置在上料盒401的夹持气缸406,所述夹持气缸 406的伸缩端设有对料盘的侧壁进行夹持的夹持块407,且所述上料盒401 的侧壁上设有供夹持块407端部穿过的穿孔。通过设置特定的空料盘上料机构4进行上料,其中空料盘按照上下叠放的状态叠放在上料盒401内,在进行上料时,则最底端的料盘落入在托座404上,然后上料盒401上的夹持机构405设有对最底层的料盘的上方的料盘进行夹持,然后上抬气缸 403将上料

盒401抬起,避免上层料盘对最底层的料盘进行下压,而不便于将最底层的料盘送出。

39.所述满料盘下料机构5包括下料盒501,所述下料盒501的底部为通口,所述下料盒501的底部设有对底部的满料盒进行托载的弹性托块502,且所述弹性托块502包括设置在下料盒501外壁上的定位壳体503,所述定位壳体503的内部设有沿定位壳体503内腔横向移动的托块504,且所述托块504与定位壳体503之间设有复位弹簧505,且所述下料盒501上设有供托块504插入到下料盒501内腔底部的插口506,所述设备体1在位于下料盒501的下方设有向上顶出的下料气缸507,且所述下料气缸507 的伸缩端设有对满料盒底部上托的下料底板508;且所述托块504的底部外侧设有与下料底板508配合的导向斜坡509。装盘后的料盘则在送盘机构7的作用下输送到下料盒501的底部,则下料气缸507上升将料盘上顶到下料盒501的内,则在托块504上的导向斜坡509作用下,托块504回缩至定位壳体503内,在料盘进入到下料盒501内时,则托块504在复位弹簧505的作用下复位,对料盘的底部进行托载,从而完成下料工作。

40.所述组装工位2包括设置在设备体1上的一对平行设置的托杆201,两个托杆201之间形成供料盘放置的限位腔202,两个拖杆分别延伸至上料盒401和下料盒501的底部。

41.所述送盘机构7包括设置在设备体1上且位于托杆201下方的第二直线滑台701,所述第二直线滑台701与托杆201平行,第二直线滑台701 延伸至上料盒401和下料盒501的底部,且所述第二直线滑台701的移动端设有定位座704,所述定位座上设有经调节气缸703设有推进板702,且所述推进板702的的端部设有高度小于单个料盘的厚度的推块705,且所述第二直线滑台701与设备体1之间设有调节气缸703。

42.所述设备体1上设有用于组装工位上的料盘进行覆膜的覆膜机构8,所述覆膜机构8包括设置设备体1上的对覆膜进行放卷的放卷辊801,且所述设备体1上还设有将放卷辊801放卷的覆膜进行牵引的牵引机构802,所述牵引机构802经设备体上的且位于覆膜两侧的第三直线滑台803,所述第三直线滑台803的移动端设有对覆膜进行夹持的气动夹持头804,所述设备体1上还设有用于对覆膜进行裁切的气动裁切刀805,两个气动夹持头804分别对气动裁切刀805的两侧薄膜进行牵引夹持;且所述设备体 1上还设有用于放卷辊801放卷的覆膜托载限位的限位框架,所述限位框架上设有供覆膜穿过的限位腔道806。来进行覆膜,满足不同的工程需求,其中两个气动夹持头分别对气动裁切刀的两侧薄膜进行牵引夹持,从而方便对薄膜进行牵引。

43.所述设备体1上还设有对空托板进行下料的回收机构9,所述回收机构9包括设置在设备体1上的且位于产品外壳送料机构3下方是输送带 901,所述设备体1上还设有用于下料机构手902,且所述设备体1在位于输送带901的上方设有供空托板穿过的漏口903,且所述下料机械手902 用于将产品外壳送料机构3上的空托板投放在输送带901上,便于对托板进行集中收集。

44.工作原理:首先通过产品外壳送料机构3将需要装盘的产品外壳送入到设备体1的特定的上料位,其中通过送盘机构7将将空料盘上料机构4 内的空料盘送入到组装工位2内,然后产品送料吸盘手6工作将上料位中的产品外壳进行抓取,并转移放入到组装工位2内的空料盘中,然后组装后的满料盘则送入到满料盘下料机构5内进行下料,然后送盘机构7复位,进行到下一次转盘工作中。

45.最后应说明的是:以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管

参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。