1.本发明涉及实验设备技术领域,尤其涉及粉粒体堆积级配表征实验装置。

背景技术:

2.化工、建材与冶金工业经常使用粉粒体为原料,粉粒体转化为制品的最终性能很多与颗粒堆积密切相关,粉粒体堆积级配是材料工程获取耐久、密实和其他优异性能的一个重要指标,调控颗粒堆积与优化制品性能均需要获取粉粒体堆积级配,当前常规的设备,无法直接测试粉粒体的堆积级配。

3.工业实践与应用过程中,通常采用激光粒度分析法获取粉体的粒度分布,再依据富勒曲线,调控颗粒粒径组成,尽可能实现粉体颗粒的连续分布,获得理论意义上的级配颗粒。但级配颗粒不一定按照级配大小顺序密实堆积,激光粒度法获得的粉体粒径属于假想粒径,与粉体的真实形状和大小差距甚远,根据富勒曲线调配的级配粉体也只是理论的粗糙近似。另外,富勒曲线颗粒级配调配方法,对于具有较宽粒径范围的粉体、颗粒体也无法组合适用。

4.压实的粉粒体堆积结构毛细孔隙,孔径越细、细孔数量越多,一定量气体透过的时间会越长。定量气体透过压实的粉粒体堆积孔隙的时间与粉粒体堆积级配密切相关。当粉粒体按照粒径大小顺序衔接堆积,所形成的堆积孔隙孔径细小狭长,气体通过的阻力大,用时长。当粉粒体按照粒径大小顺序衔接堆积的越来越厚,所形成的堆积孔隙孔径更加细小狭长,气体通过的阻力更大,用时更长。

技术实现要素:

5.本发明所要解决的技术问题是实现一种利用气体透过粉粒体堆积结构的规律,开发基于真实粉粒体堆积级配的表征方法,及其实现装置。

6.为了实现上述目的,本发明采用的技术方案为:一种粉粒体堆积级配表征实验装置,装置设有上方开口的装填料容器,所述装填料容器内设有透气薄板,所述透气薄板上密布有透气圆孔,所述装填料容器的底部与连接管顶部连通,所述连接管的底端连接u型管一端,所述u型管与连接管一侧的管壁上设有标识线,所述连接管上设有带阀三通管,所述带阀三通管通过旁通连接主机内的真空泵。

7.所述装填料容器圆柱体或长方体结构,所述装填料容器内壁设有凸出用于支撑透气薄板的承台,所述透气薄板放置在承台上,所述透气薄板距离连接管顶部的距离为1-2cm,所述装填料容器的壁厚和金属薄板的厚度为0.5-1.5cm,所述承台的厚度为装填料容器壁厚的0.1-1.0倍,所述透气薄板上方的装填料容器内壁设有深度标尺,所述深度标尺的最小刻度为1mm,所述装填料容器用于承装粉粒体,所述粉粒体粒径范围为0.01μm-2cm,所述装填料容器的内径为所承装粉粒体中最大颗粒粒径的2-20倍,所述装填料容器的最小内径为2cm,所述装填料容器位于透气薄板上方的高度与填料层厚度的比为1.0-1.5,所述装填料容器与连接管为一体铸造成型,所述装填料容器的承台下方与连接管之间区域为上大

下小的斗状结构。

8.所述透气薄板上透气圆孔的数量为20-70个/cm2,所述透气圆孔的孔径为0.1-0.5mm,所述透气薄板上放置有1-3层定性滤纸,装置设有支撑装填料容器的支架。

9.所述连接管与u型管的连接部位设有小橡胶塞,所述小橡胶塞中心设有贯通的穿孔,所述连接管的底端插入到穿孔内,所述小橡胶塞外周边插入到u型管内,所述连接管和u型管通过小橡胶塞使连接部位具有气密性。

10.所述u型管的管径为粉粒体中最大颗粒粒径的3-50倍,所述u型管的高度为粉粒体中最大颗粒粒径20-600倍,所述标识线设有三条,自上而下分别为第一条标识线、第二条标识线、第三条标识线,所述第一条标识线位置为0.8-0.9倍的u型管总高度,所述第二条标识线位置为0.7-0.8倍u型管总高度,所述第三条标识线位置为0.5-0.7倍u型管总高度。

11.所述u型管内装有0.3-0.5倍u型管总高度的液体,所述液体为去离子水或纯净水。

12.所述主机的壳体内固定有真空泵和电源器,所述壳体的表面设有用于显示计时时间的屏幕,所述电源器为真空泵和屏幕供电,所述壳体表面设有按键区,所述按键区内设有控制计时和真空泵工作的按键。

13.一种粉粒体堆积级配表征实验方法,该实验方法使用粉粒体堆积级配表征实验装置,包括以下步骤:

14.步骤1、向装填料容器内填料一层;

15.步骤2、控制带阀三通管使真空泵与u型管连通,并启动真空泵直至液面越过第二条标识线;

16.步骤3、控制带阀三通管使装填料容器与u型管连通,当液面下降至第二标识线时计时;

17.步骤4、直至液面下降至第三条标识线后,计时结束

18.步骤5、重复步骤2-4直到到达预设重复测量次数,取算术平均值作为最终测试结果;

19.步骤6、重复步骤1-5直到填料层数达到层数。

20.所述步骤1中,每层填料层厚度为粉粒体中最大颗粒粒径的1.1-2.0倍,最小厚度为0.5cm,每层填料使用1-20mpa压力压实填料,逐层填料叠加的总厚度为单层厚度的8-20倍;

21.所述步骤5中,重复测量次数为3-5次,每次重复测量误差1-2s为合格,否则判定不合格。

22.实验前需要对装置进行气密性测试,测试时,在u型管内注入液体,利用小橡胶塞连接u型管和连接管,控制带阀三通管使真空泵与u型管连通,打开真空泵,当u型管一侧水位越过第一条标识线时,停止真空泵,若持续设定时间液面高度无变化则气密性测试合格,可以进行粉粒体堆积级配表征实验。通过粉粒体堆积级配表征实验方法获得堆积厚度与透气时间的对应数值,再获得具体数值与堆积级配指标的匹配关联。

23.本发明通过检测一定量气体逐层穿越压实的粉粒体堆积孔隙的时间,逐层计算气体透过粉粒体堆积结构的增加时间与增加厚度的比值,取各层比值的算术平均值,获得粉粒体堆积的级配指标,反映粉粒体真实堆积的级配状态。

附图说明

24.下面对本发明说明书中每幅附图表达的内容及图中的标记作简要说明:

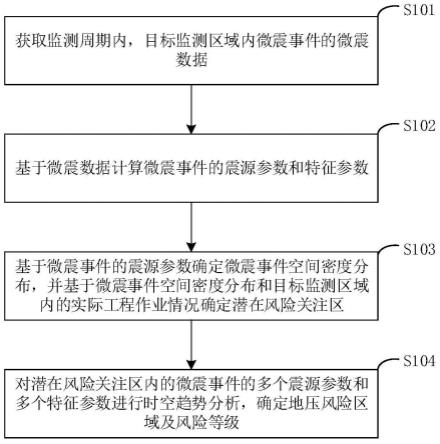

25.图1为粉粒体堆积级配表征实验装置结构示意图;

26.上述图中的标记均为:1、装填料容器;2、透气薄板;3、连接管;4、带阀三通管;5、小橡胶塞;6、第一条标识线;7、第二条标识线;8、第三条标识线;9、液体;10、u型管;11、主机;12、屏幕;13、按键区。

具体实施方式

27.下面对照附图,通过对实施例的描述,本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

28.如图1所示,粉粒体堆积级配表征实验装置设有上方开口的装填料容器1,装填料容器1的上部为金属质圆柱体或长方体,靠近底部位置的内壁上设有凸出的承台,承台用于放置透气薄板2,承台可以是多个凸出的点,也可以一圈凸环结构,透气薄板2也采用金属材质,整体为边缘与装填料容器1贴合的形状,透气薄板2水平放置在承台上并且可以从承台取下的,为拆卸结构,方便进行清洁,透气薄板2上密布有透气圆孔,一般在使用是需要在透气薄板2上放置有1-3层定性滤纸,装填料容器1的底部与连接管3顶部连通,即装填料容器1整体是一个上下均开口的结构,中间通过透气薄板2放置粉粒体,连接管3的底端连接u型管10一端,u型管10与连接管3一侧的管壁上设有标识线,连接管3上设有带阀三通管4,即连接管3中间截断,截断部位连接带阀三通管4的两个接口,带阀三通管4的另一个接口通过软管连接主机11内的真空泵。

29.主机11的壳体内固定有真空泵和电源器,壳体的表面设有用于显示计时时间的屏幕12,电源器为真空泵和屏幕12供电,壳体表面设有按键区13,按键区13内设有控制计时和真空泵工作的按键,这样通过按键可以控制计时,同时也能够对真空泵进行控制,方便进行实验操作,带阀三通管4的阀控制杆在阀体上,带阀三通管4能够控制两种通路状态,一种是使真空泵与u型管10连通,另一种是使装填料容器1与u型管10连通。

30.粉粒体堆积级配表征实验装置是有参数要求的,因此针对不同的实验粉粒体,需要选择不同尺寸的粉粒体堆积级配表征实验装置,具体来说,装填料容器1内直径为粉粒体中最大颗粒粒径的2-20倍,装填料容器1最小内直径不足2cm的,以2cm为容器最小直径。装填料容器1位于透气薄板2上方的高度为填料层厚度的1.0-1.5倍,透气薄板2下方与连接管3顶部的距离为1-2cm,装填料容器1的壁厚以及透气薄板2的壁厚为0.5-1.5cm,承台尺寸为壁厚的0.1-1.0倍,装填料容器1下方与连接管3连接位置的口径为0.5-1.0cm,在透气薄板2上方的装填料容器1上刻制有最小刻度为1mm的深度标尺,透气薄板2上均匀设计有直径为0.1-0.5mm的透气圆孔,圆孔数量20-70个/cm2。

31.u型管10的管径为粉粒体中最大颗粒粒径的3-50倍,u型管10的高度为粉粒体中最大颗粒粒径20-600倍。第一条标识线6位置为0.8-0.9倍的u型管10总高度,第二条标识线7位置为0.7-0.8倍u型管10总高度,第三条标识线8位置为0.5-0.7倍u型管10总高度。u型管10内装有0.3-0.5倍u型管10总高度的液体9,通常为去离子水或纯净水。真空泵的功率根据

u型管10的尺寸决定。一般在5-500w范围内选用。

32.为保证气密性,连接管3与u型管10的连接部位设有小橡胶塞5,小橡胶塞5中心设有贯通的穿孔,连接管3的底端插入到穿孔内,连接管3的外壁与穿孔过盈配合,小橡胶塞5外周边插入到u型管10内,连接管3和u型管10通过小橡胶塞5使连接部位具有气密性,每次使用装置前都需要进行气密性测试,先控制带阀三通管4使真空泵与u型管10连通,再打开真空泵,当u型管10一侧水位越过第一条标识线6时,停止真空泵,利用三通管迅速连通u型管与上口密封的装填料容器,60-120s内液面高度无变化,视为装置密封性合格。

33.使用粉粒体堆积级配表征实验装置进行粉粒体堆积级配表征实验方法时,需要逐层填料的填料层厚度为粉粒体中最大颗粒粒径的1.1-2.0倍,单层厚度不足0.5cm的,以0.5cm厚度为最小厚度,逐层填料叠加的总厚度为单层厚度的8-20倍。每次粉粒体进行填料的压实压力为1-20mpa,因为每次每层粉粒体都需要压实,因此装置设有支撑装填料容器1的支架,从而为压实提供支撑力。

34.先控制带阀三通管4使真空泵与u型管10连通,再启动真空泵,当液面越过第二条标识线7时,停止真空泵,再控制带阀三通管4使装填料容器1与u型管10连通,液面在惯性作用下持续上升一段距离后开始下降,当液面下降至第二标识线时,启动秒表计时,直至液面下降至第三条标识线8后,计时结束。

35.重复试验3-5次,每次实验误差1-2s为合格,取算术平均值作为最终测试结果。如果试验误差大,需要检测装置气密性和分析装置各技术参数匹配的合理性。用游标卡尺测量第一层装填粉粒体的厚度,重复测量3-5次,每次测量误差0.01-0.10毫米为合格,取算术平均值作为最终测试结果。将装填粉粒体厚度和透气时间测试结果列于表1。装填压实第二层待测粉粒体,重复上述操作。将数据测试结果列于表1。最后将金属质容器装填的粉粒体清理干净。

36.以表1列出的厚度为x轴,透气时间为y轴,(x1,y1)为第一层粉粒体测得的坐标点,(x2,y2)为第二层粉粒体测得的坐标点,依次类推。逐点分别计算通过(x1,y1)点和(x2,y2)点、(x2,y2)点和(x3,y3)点等线段的斜率,计算各层线段斜率的算术平均值,即为表征真实粉粒体堆积级配的指标。其中粒体粒径范围为0.01μm-2cm,优选1μm-1cm。

37.表1透气法测试的数据如下

[0038][0039]

通过填写表1可以方便的记录实验数据,并能计算出需要的数据结果。

[0040]

下面以不同的实施例进行说明:

[0041]

实施例1

[0042]

使用化学纯试剂镍粉和铁粉,镍粉的粒径范围为1-30μm,铁粉的粒径范围为150-500μm。将镍粉与铁粉按照重量比3:7的比例均匀混合。使用装填料装置的盛料部位内直径

为2cm,缩口直径为0.5cm,透气薄板2的透气孔直径为0.6mm、透气圆孔数量为30个/cm2,透气薄板2上覆2层定性滤纸。

[0043]

将装填料容器1底部、连接管3、带阀三通管4、u型管10和主机11相互相连。u型管10垂直放置,与主机11平行。u型管10的管径为1cm,u型管10的高度为15cm。u型管10靠近主机11一侧设计有三条标识线,从上到下的第一条标识线6位置为13cm高度,第二条标识线7位置为11cm,第三条标识线8位置为9cm,u型管10内装有6cm高的去离子水,主机11为连接有真空泵与电器控制装置,真空泵的功率50w。

[0044]

用大号密封橡胶塞塞住装填料装置容器上口,打开主机11真空泵,当u型管10一侧水位越过第一条标识线6时,停止真空泵,利用三通管迅速连通u型管与上口密封的装填料容器,100s内液面高度无变化,装置密封性合格。

[0045]

取下大号密封橡胶塞,装填4.7g第一层镍铁混合粉,使用3mpa的压力压实粉粒体堆积层。

[0046]

启动真空泵,当液面越过第二条标识线7时,停止真空泵,三通管迅速连通u型管与装填料容器,液面在惯性作用下持续上升一段距离后开始下降,当液面下降至第二标识线时,启动秒表计时,21s时液面下降至第三条标识线8,计时结束。重复试验3次,分别是20s、21s、21s,取21s的平均值作为最终测试结果。用游标卡尺三次随机测量第一层装填粉粒体的厚度,分别为0.52、0.50、0.51cm,取0.51cm作为最终测试结果。相同方法装填压实第二层铁镍混合粉体。将数据测试结果列于表2。最后将金属质容器装填的粉粒体清理干净。

[0047]

逐点分别计算通过(0.51,21)点和(1.00,62)点、(1.00,62)点和(1.52,91)点等十条线段的斜率,求十层线段斜率的算术平均值,结果也列于表2,获得真实粉粒体堆积级配指标。

[0048]

表2实施例1测试的数据:

[0049][0050]

实施例2

[0051]

使用工业纯化学试剂zro2粉末、sic粉末、tio2粉末、可再分散乳胶粉和莫来石粉末,各粉末的粒径范围为60-120目,可再分散乳胶粉的化学成分主要是丙烯酸共聚物。将上述粉末按照重量比1:1:1:0.1:2的比例均匀混合。使用装填料装置的盛料部位内直径为2cm,总高度为5cm。透气薄板2距离缩口面的距离1cm。装填料容器1和透气薄板2厚1.5cm,承台尺寸为10mm。所述的金属质容器装填粉粒体部位内侧刻制最小刻度为1mm的深度标尺。所述的金属质容器下部位缩口直径为0.6cm,透气薄板2的透气孔直径为0.2mm、透气圆孔数量为40个/cm2。透气薄板2上覆3层定性滤纸。

[0052]

将装填料容器1底部、连接管3、带阀三通管4、u型管10和主机11相互相连。u型管10垂直放置,与主机11平行。u型管10的管径为0.5cm,u型管10的高度为14cm。u型管10靠近主

机11一侧设计有三条标识线,从上到下,第一条标识线6位置为12cm高度,第二条标识线7位置为10cm,第三条标识线8位置为8cm。u型管10内装有5cm高的去离子水。主机11为连接有真空泵与电器控制装置,真空泵的功率40w。

[0053]

用大号密封橡胶塞塞住装填料装置容器上口,打开主机11真空泵,当u型管10一侧水位越过第一条标识线6时,停止真空泵,利用三通管迅速连通u型管与上口密封的装填料容器,110s内液面高度无变化,装置密封性合格。

[0054]

取下大号密封橡胶塞,装填3.3g第一层zro2、sic、tio2、可再分散乳胶粉和莫来石混合粉,使用15mpa的压力压实粉粒体堆积层。共填充10层约5cm厚。

[0055]

启动真空泵,当液面越过第二条标识线7时,停止真空泵,三通管迅速连通u型管与装填料容器,液面在惯性作用下持续上升一段距离后开始下降,当液面下降至第二标识线时,启动秒表计时,23s时液面下降至第三条标识线8后,计时结束。重复试验3次,分别是25s、22s、24s,取24s的平均值作为最终测试结果。用游标卡尺三次随机测量第一层装填粉粒体的厚度,分别为0.50、0.49、0.48cm,取0.49cm作为最终测试结果。相同方法装填压实第二层zro2、sic、tio2、可再分散乳胶粉和莫来石混合粉。将数据测试结果列于表3。最后将金属质容器装填的粉粒体清理干净。

[0056]

逐点分别计算通过(0.49,24)点和(0.97,55)点、(0.97,55)点和(1.49,85)点等十条线段的斜率,求十层线段斜率的算术平均值,结果也列于表3,获得真实粉粒体堆积级配指标。

[0057]

表3实施例2测试的数据

[0058][0059]

实施例3

[0060]

使用工业原料石英砂、绝干耐火粘土、铝土矿熟料粉、烘干硅藻土。石英砂粒径1-2mm,耐火粘土的粒径0.01-0.10mm,铝土矿熟料粉的粒径范围是0.5-0.1mm,硅藻土的粒径范围是1-0.5mm。将上述粉粒体按照重量比6:2:1:1的比例均匀混合。使用装填料装置的盛料部位内直径为3cm,总高度为7cm。金属质透气薄板2距离缩口面的距离2cm。装填料容器1和透气薄板2厚1.0cm,承台尺寸为5mm。所述的金属质容器装填粉粒体部位内侧刻制最小刻度为1mm的深度标尺。金属质容器下部位缩口直径为0.7cm,透气薄板2的透气孔直径为0.4mm、透气圆孔数量为60个/cm2。透气薄板2上覆1层定性滤纸。

[0061]

将装填料容器1底部、连接管3、带阀三通管4、u型管10和主机11相互相连。u型管10垂直放置,与主机11平行。u型管10的管径为2cm,u型管10的高度为20cm。u型管10靠近主机11一侧设计有三条标识线,从上到下的第一条标识线6位置为18cm高度,第二条标识线7位置为16cm,第三条标识线8位置为10cm。u型管10内装有7cm高的去离子水。所述主机11为连接有真空泵与电器控制装置,真空泵的功率80w。

[0062]

用大号密封橡胶塞塞住装填料装置钢制容器上口,打开主机11真空泵,当u型管10一侧水位越过第一条标识线6时,停止真空泵,利用三通管迅速连通u型管与上口密封的装填料容器,100s内液面高度无变化,装置密封性合格。

[0063]

取下大号密封橡胶塞,装填6.0g第一层石英砂、绝干耐火粘土、铝土矿熟料粉和烘干硅藻土混合粉粒体,使用7mpa的压力压实粉粒体堆积层。共填充10层约5.5cm厚。

[0064]

启动真空泵,当液面越过第二条标识线7时,停止真空泵,三通管迅速连通u型管与装填料容器,液面在惯性作用下持续上升一段距离后开始下降,当液面下降至第二标识线时,启动秒表计时,15s时液面下降至第三条标识线8后,计时结束。重复试验3次,分别是16s、15s、15s,取15s的平均值作为最终测试结果。用游标卡尺三次随机测量第一层装填粉粒体的厚度,分别为0.54、0.55、0.57cm,取0.55cm作为最终测试结果。相同方法装填压实第二层层石英砂、绝干耐火粘土、铝土矿熟料粉和烘干硅藻土混合粉粒体。将数据测试结果列于表4。最后将金属质容器装填的粉粒体清理干净。

[0065]

逐点分别计算通过(0.55,15)点和(1.12,60)点、(1.12,60)点和(1.67,95)点等十条线段的斜率,求十层线段斜率的算术平均值,结果也列于表4,获得真实粉粒体堆积级配指标。

[0066]

表4实施例3测试的数据

[0067][0068]

实施例4

[0069]

使用工业原料水泥、粉煤灰、河沙和碎石。水泥是525普通硅酸盐水泥。粉煤灰为三级粉煤灰,粒径范围为5-100μm。河沙冲洗淤泥后烘干,细度模数2.6。碎石的粒径范围为5-10mm。将上述粉粒体按照重量比1:2:3:4的比例均匀混合。使用装填料装置的盛料部位内直径为6cm,总高度为50cm。金属质透气薄板2距离缩口面的距离2cm。金属质圆柱体容器壁和金属透气薄板2厚1.2cm,承台尺寸为12mm。所述的金属质容器装填粉粒体部位内侧刻制最小刻度为1mm的深度标尺。所述的金属质容器下部位缩口直径为1.0cm。透气薄板2的透气孔直径为0.5mm、透气圆孔数量为70个/cm2。透气薄板2上覆2层定性滤纸。

[0070]

将装填料容器1底部、连接管3、带阀三通管4、u型管10和主机11相互相连。u型管10垂直放置,与主机11平行。所述u型管10的管径为3cm,u型管10的高度为25cm。u型管10靠近主机11一侧设计有三条标识线,从上到下,第一条标识线6位置为22cm高度,第二条标识线7位置为20cm,第三条标识线8位置为13cm,u型管10内装有9cm高的去离子水。所述主机11为连接有真空泵与电器控制装置,真空泵的功率400w。

[0071]

用大号密封橡胶塞塞住装填料装置钢制容器上口,打开主机11真空泵,当u型管10一侧水位越过第一条标识线6时,停止真空泵,利用三通管迅速连通u型管与上口密封的装填料容器,120s内液面高度无变化,装置密封性合格。

[0072]

取下大号密封橡胶塞,装填79g第一层水泥、粉煤灰、河沙和碎石混合粉粒体,使用1mpa的压力压实粉粒体堆积层。共填充15层约45cm厚。

[0073]

启动真空泵,当液面越过第二条标识线7时,停止真空泵,三通管迅速连通u型管与装填料容器,液面在惯性作用下持续上升一段距离后开始下降,当液面下降至第二标识线时,启动秒表计时,19s时液面下降至第三条标识线8后,计时结束。重复试验3次,分别是18s、19s、20s,取19s的平均值作为最终测试结果。用游标卡尺三次随机测量第一层装填粉粒体的厚度,分别为3.01、2.99、3.02cm,取3.01cm作为最终测试结果。相同方法装填压实第二层水泥、粉煤灰、河沙和碎石混合粉粒体。将数据测试结果列于表5。最后将金属质容器装填的粉粒体清理干净。

[0074]

表5实施例4测试的数据:

[0075][0076]

续表5

[0077][0078]

逐点分别计算通过(3.01,19)点和(6.08,63)点、(6.08,63)点和(9.05,103)点等十五条线段的斜率,求十五层线段斜率的算术平均值,结果也列于表5,获得真实粉粒体堆积级配指标。

[0079]

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。