1.本发明属于石膏综合利用技术领域,涉及一种含磷杂质对石膏性能影响的评估方法,尤其涉及一种共晶磷对石膏胶凝性能影响的评估方法。

背景技术:

2.磷石膏(主要成分为caso4·

2h2o)是湿法磷酸过程中排放的副产品,其内部的磷杂质分为可溶性磷、难溶性磷以及共晶磷,其中共晶磷指caso4·

2h2o晶格中的磷。由于cahpo4·

2h2o与caso4·

2h2o具有非常相似的晶胞参数,因此在湿法磷酸的过程中,caso4·

2h2o的结晶会伴随着少量的cahpo4·

2h2o进入其晶格当中,该部分的磷故称为磷石膏中的共晶磷。

3.本领域的相关学者一直认为共晶磷与可溶性磷一样,能够对磷石膏的胶凝性能具有一定影响,但至今并没有学者给出明确的证据来证明该结论。

4.cn 113607668a公开了一种磷石膏中共晶磷含量的测试方法,cn 113402185a公开了一种磷石膏中共晶磷的分离处理方法,但是均没有提及共晶磷对石膏胶凝性能的影响程度如何。彭家惠等提及到了共晶磷对石膏胶凝性能的影响的研究(详见磷石膏中有机物、共晶磷及其对性能的影响[j],建筑材料学报,2003,6(3):221-226)。彭家惠等通过外掺cahpo4·

2h2o与caso4·

2h2o在磷酸、钙离子过饱和溶液中混合的方式来研究共晶磷含量对石膏胶凝性能的影响。

[0005]

李美等也对共晶磷对石膏胶凝性能的影响进行了研究(详见《磷石膏品质的影响因素及其建材资源化研究》),其通过外掺cahpo4·

2h2o与caso4·

2h2o在磷酸、钙离子过饱和溶液中混合的方式来研究共晶磷含量对石膏胶凝性能的影响。

[0006]

上述研究过程存在以下问题,其一、不能保证cahpo4·

2h2o能够全部进入caso4·

2h2o的晶格当中;其二、该体系下并不只有cahpo4·

2h2o这一种磷杂质存在,还有其他形式的磷杂质(如难溶磷),且均会对石膏胶凝性能产生影响,因此无法判断石膏胶凝性能的差异是由cahpo4·

2h2o造成的。

[0007]

此外,cahpo4·

2h2o的晶体形貌与粒径大小均也会对其制备的β型半水石膏粉力学性能产生一定影响。

[0008]

因此,需要提供几种仅含有共晶磷且晶体形貌与粒径相似的二水硫酸钙,用来准确研究共晶磷对石膏胶凝性能的影响。

技术实现要素:

[0009]

本发明的目的在于提供一种共晶磷对石膏胶凝性能影响的评估方法,所述评估方法通过利用仅含有共晶磷、且具有相同晶型外貌和粒径大小石膏粉体准确研究共晶磷对石膏胶凝性能的影响。

[0010]

为达到此发明目的,本发明采用以下技术方案:

[0011]

本发明提供了一种共晶磷对石膏胶凝性能影响的评估方法,所述评估方法包括:

[0012]

(a)提供至少两种石膏,然后分别独立地与水混合,得到标准稠度的浆料,测定其凝结时间;

[0013]

(b)将步骤(a)所得标准稠度的浆料依次进行成型、静置后,检测其强度;

[0014]

所述石膏为仅含有共晶磷的石膏粉体。

[0015]

本发明以仅含有共晶磷的石膏粉体为实验对象,测定石膏的物理性能(凝结时间以及强度),用以准确判断共晶磷对石膏胶凝性能的影响。

[0016]

优选地,步骤(a)所述石膏具有相同的晶型外貌以及粒径大小。

[0017]

优选地,步骤(a)所述石膏具有不同的共晶磷含量。

[0018]

本发明所述成型为将步骤(a)所得标准稠度的浆料倒置于40mm

×

40mm

×

160mm三联试模中成型。

[0019]

优选地,步骤(b)所述静置的时间为1.8-2.3h,例如可以是1.8h、1.9h、2h、2.1h、2.2h或2.3h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0020]

由于石膏的晶体形貌以及粒径大小均与对半水石膏粉的力学性能产生一定的影响,因此,本发明限定了研究对象(石膏)具有相同的晶型外貌以及粒径大小,以确保准确判定共晶磷对石膏胶凝性能的影响。

[0021]

优选地,所述仅含有共晶磷的石膏粉体的制备方法包括如下步骤:

[0022]

(1)混合硫酸盐溶液以及磷酸盐溶液,加热后添加酸液至ph值为1-3,得到混合溶液;

[0023]

(2)搅拌混合钙盐溶液和步骤(1)所得混合溶液,反应后依次进行过滤、水洗以及煅烧后得到所述仅含共晶磷的石膏粉体。

[0024]

本发明选择硫酸盐溶液、磷酸盐溶液以及钙盐溶液三种物质为主要反应体系,通过控制反应体系的ph值,使得溶液中的磷全部以hpo

42-形式存在,这样在ca

2

、so

42-过饱和的情况下能够最大程度的与ca

2

、so

42-形成连续固溶体,即ca(hpo

4-so4)。且该条件下不会有难溶性磷(ca3(po4)2、ca

10

(po4)6(oh)2等)产生,而可溶性磷、可溶性na盐等均可以通过水洗去除。因此,最终制备的二水硫酸钙中仅存在共晶磷这一种杂质。

[0025]

本发明将反应体系中的ph限定于1-3,其原因在于:磷酸根在不同ph值条件下的存在形式不一样:主要分为po

43-、hpo

42-、h2po

4-和h3po4,当溶液ph在1-3时,磷酸根以hpo

42-的形式存在,此时当溶液中存在ca

2

时,会形成cahpo4·

2h2o晶体(此为共晶磷);当溶液ph值高于3时,磷酸根可能会存在po

43-形式,此时当溶液中存在ca

2

时,会伴随ca

10

(po4)6(oh)2晶体(此为晶格外的难溶性磷)生成;当溶液ph值低于1时,磷酸根基本以h2po

4-和h3po4形式存在,此时当溶液中存在ca

2

时,不会有晶体生成。

[0026]

由于cahpo4·

2h2o与caso4·

2h2o具有及其相似的晶格参数,因此极易形成固溶体,也就是cahpo4·

2h2o会进入caso4·

2h2o的晶格中形成共晶磷。当ph高于3时,难溶磷会伴随硫酸钙的结晶而产生;当ph值低于1时,只有可溶性磷存在,不存在共晶磷结晶,此时结晶的硫酸钙中只有可洗去的可溶性磷。因此,选择ph值在1-3之间,能精准的控制磷石膏中只含有共晶磷这一种杂质。

[0027]

优选地,步骤(1)所述的硫酸盐溶液包括na2so4溶液和/或k2so4溶液。

[0028]

优选地,步骤(1)所述硫酸盐溶液的浓度为0.1-5mol/l,例如可以是0.1mol/l、0.5mol/l、1mol/l、1.5mol/l、2mol/l、2.5mol/l、3mol/l、3.5mol/l、4mol/l、4.5mol/l或

5mol/l,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0029]

优选地,步骤(1)所述的磷酸盐溶液包括na2hpo4溶液、nah2po4溶液、na3po4溶液、k2hpo4溶液、kh2po4溶液或k3po4溶液中的任意一种或至少两种的组合,典型但非限制性的组合包括na2hpo4溶液、nah2po4溶液和na3po4溶液的组合,k2hpo4溶液、kh2po4溶液和k3po4溶液的组合,或na2hpo4溶液和k2hpo4溶液的组合,nah2po4溶液和kh2po4溶液的组合,或na3po4溶液和k3po4溶液的组合。

[0030]

优选地,步骤(1)所述磷酸盐溶液的浓度为0.1-5mol/l,例如可以是0.1mol/l、0.5mol/l、1mol/l、1.5mol/l、2mol/l、2.5mol/l、3mol/l、3.5mol/l、4mol/l、4.5mol/l或5mol/l,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0031]

优选地,步骤(1)所述硫酸盐溶液以及磷酸盐溶液的摩尔比为1-3,例如可以是1、1.2、1.5、1.8、2、2.2、2.5、2.8或3,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0032]

本发明所述硫酸盐溶液以及磷酸盐溶液的浓度均为0.1-5mol/l,浓度过低会导致硫酸钙和磷酸氢钙的晶体成核生长速率变慢,晶体变大,但是太慢了之后影响效率,过高则会导致硫酸钙和磷酸氢钙的晶体成核生长速率变慢,晶体变得细小,一方面可能会影响固溶体的形成,另一方面影响后面产品的强度等性能,强度很低之后会影响共晶磷对其性能影响的判断。

[0033]

优选地,步骤(1)所述加热的温度为20-60℃,例如可以是20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃或60℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0034]

优选地,步骤(1)所述的酸液包括盐酸和/或硝酸。

[0035]

优选地,步骤(2)所述钙盐溶液包括cacl2溶液和/或ca(no3)2溶液。

[0036]

优选地,步骤(2)所述钙盐溶液的浓度为0.1-5mol/l,例如可以是0.1mol/l、0.5mol/l、1mol/l、1.5mol/l、2mol/l、2.5mol/l、3mol/l、3.5mol/l、4mol/l、4.5mol/l或5mol/l,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0037]

优选地,步骤(2)所述搅拌混合的搅拌速率为100-500r/min,例如可以是100r/min、150r/min、200r/min、250r/min、300r/min、350r/min、400r/min、450r/min或500r/min,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0038]

优选地,步骤(2)所述反应的时间为1-24h,例如可以是1h、2h、4h、6h、8h、10h、12h、14h、16h、18h、20h、22h或24h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0039]

优选地,步骤(2)所述反应中伴有持续搅拌。

[0040]

优选地,步骤(2)所述煅烧的温度为120-170℃,例如可以是120℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃或170℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0041]

优选地,步骤(2)所述煅烧的时间为4-6h,例如可以是4h、4.4h、4.8h、5.2h、5.6h或6h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0042]

优选地,步骤(2)所述搅拌混合包括:搅拌过程中将钙盐匀速滴加至步骤(1)所得混合溶液中。

[0043]

优选地,所述匀速滴加的速率为0.001-1ml/s,例如可以是0.001ml/s、0.01ml/s、0.1ml/s、0.2ml/s、0.3ml/s、0.4ml/s、0.5ml/s、0.6ml/s、0.7ml/s、0.8ml/s、0.9ml/s或1ml/s,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

[0044]

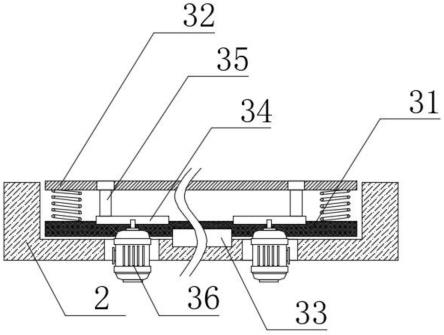

优选地,所述匀速滴加的方式包括花洒式均匀滴加。

[0045]

本发明通过将钙盐匀速滴加至混合液中可以使得晶体能够生长的均匀,确保进入到硫酸钙晶体中的共晶磷含量较为均匀。

[0046]

作为本发明的优选技术方案,本发明所述仅含有共晶磷的石膏粉体的制备方法包括如下步骤:

[0047]

(1)将0.1-5mol/l的硫酸盐溶液和0.1-5mol/l的磷酸盐溶液按0.1-10的摩尔比进行混合,加热至20-60℃后添加盐酸和/或硝酸至ph值为1-3,得到混合溶液;

[0048]

(2)在100-500r/min的搅拌速率下搅拌混合浓度为0.1-5mol/l的述钙盐溶液和步骤(1)所得混合溶液,反应1-24h后进行过滤以及水洗,而后在120-170℃温度下煅烧4-6h后得到所述仅含有共晶磷的石膏粉体;

[0049]

其中,所述搅拌混合包括:搅拌过程中将钙盐以0.001-1ml/s的速率采用花洒式匀速滴加至步骤(1)所得混合溶液中。

[0050]

本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0051]

相对于现有技术,本发明具有以下有益效果:

[0052]

(1)本发明提供的仅含有共晶磷的石膏粉体通过控制反应体系的酸碱度使得制备得到的二水硫酸钙中仅含有共晶磷一种杂质,所述制备方法简单,条件温和,易于工业化生产;

[0053]

(2)本发明提供的共晶磷对石膏胶凝性能影响的评估方法通过利用仅含有共晶磷、且具有相同晶型外貌和粒径大小石膏粉体准确研究共晶磷对石膏胶凝性能的影响。

附图说明

[0054]

图1为本发明实施例1提供的仅含有共晶磷的石膏粉体的晶体形貌示意图;

[0055]

图2为本发明实施例2提供的仅含有共晶磷的石膏粉体的晶体形貌示意图;

[0056]

图3为本发明实施例3提供的仅含有共晶磷的石膏粉体的晶体形貌示意图;

[0057]

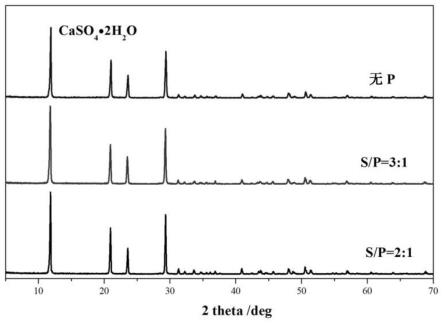

图4为本发明实施例1-3提供的仅含有共晶磷的石膏粉体的xrd结果;

[0058]

图5为本发明实施例1-3提供的仅含有共晶磷的石膏粉体的粒径分布图。

具体实施方式

[0059]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0060]

实施例1

[0061]

本实施例提供了一种仅含有共晶磷的石膏粉体,所述仅含有共晶磷的石膏粉体的制备方法包括如下步骤:

[0062]

(1)将1mol/l的na2so4溶液和1mol/l的na2hpo4溶液按1:0的摩尔比进行混合,加热

至60℃后添加盐酸至ph值为3,得到混合溶液;

[0063]

(2)在300r/min的搅拌速率下搅拌混合浓度为1mol/l的cacl2溶液和步骤(1)所得混合溶液,反应1h后进行过滤以及水洗,而后在155℃温度下煅烧5h后得到所述仅含有共晶磷的石膏粉体;

[0064]

其中,所述搅拌混合包括:搅拌过程中将钙盐以0.1ml/s的速率采用花洒式匀速滴加至步骤(1)所得混合溶液中。

[0065]

本实施例提供的仅含有共晶磷的石膏粉体的晶体形貌示意图如图1所示。

[0066]

实施例2

[0067]

本实施例提供了一种仅含有共晶磷的石膏粉体,所述仅含有共晶磷的石膏粉体的制备方法与实施例1的区别仅在于:本实施例将步骤(1)所述摩尔比更改为3:1。

[0068]

本实施例提供的仅含有共晶磷的石膏粉体的晶体形貌示意图如图2所示。

[0069]

实施例3

[0070]

本实施例提供了一种仅含有共晶磷的石膏粉体,所述仅含有共晶磷的石膏粉体的制备方法与实施例1的区别仅在于:本实施例将步骤(1)所述摩尔比更改为2:1。

[0071]

本实施例提供的仅含有共晶磷的石膏粉体的晶体形貌示意图如图3所示。

[0072]

实施例1-3提供的仅含有共晶磷的石膏粉体的xrd结果如图4所示;实施例1-3提供的仅含有共晶磷的石膏粉体的粒径分布图如图5所示。

[0073]

由图1-图5可知,实施例1-3提供的石膏粉体的晶型外貌以及粒径大小均一致,满足评价共晶磷对石膏胶凝性能的影响。

[0074]

对实施例1-3提供的仅含有共晶磷的石膏粉体进行胶凝性能影响检测,具体过程如下所述:

[0075]

(1)将实施例1-3提供的仅含有共晶磷的石膏粉体分别独立地与水混合,得到标准稠度的浆料,测定其凝结时间;

[0076]

(b)将步骤(a)凝结后的浆料静置后,检测其强度。

[0077]

所述凝结时间与强度结构如表1所示。

[0078]

表1

[0079][0080]

由表1可知,随着共晶磷含量的增加,石膏水化的凝结时间延长,强度降低。由此可以证明,共晶磷对石膏胶凝性能具有一定的负面影响。

[0081]

综上所述,本发明提供的共晶磷对石膏胶凝性能影响的评估方法通过利用仅含有共晶磷、且具有相同晶型外貌和粒径大小石膏粉体准确研究共晶磷对石膏胶凝性能的影响。

[0082]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。